Исследование трещинообразования при изготовлении выпускного клапана ДВС

Автор: Карева Надежда Титовна, Чунгаков Джоми Тавакалович, Заварцев Никита Андреевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.19, 2019 года.

Бесплатный доступ

Конечный комплекс свойств выпускного клапана формируется в ходе всей совокупности процессов: электровысадки, термообработки, наплавки, механообработки и гальваники, - важнейшим из которых является наплавка рабочей фаски клапана. Рабочая фаска клапана подвергается постоянному воздействию высоких температур, воздействию потока газа и термоциклическим нагрузкам, поэтому необходимо строгое соблюдение всего комплекса свойств, иначе дефект рабочей фаски приведет к ее разрушению, что неизбежно повлечет за собой нарушение работы ДВС и необходимости его ремонта. В работе проведено исследование деформируемой части основного материала (сталь марки 40Х10С2М) и наплавочного (сплава ЭП616А), применяемых для изготовления выпускного клапана двигателя внутреннего сгорания. Отбраковка по поверхностным дефектам проводится на готовых изделиях методом люминесцентного контроля. Однако, как показывает практика, не все детали, прошедшие визуальный контроль, являются годными. Разрушающие методы исследования сплошности материала позволяют обнаружить недопустимые внутренние дефекты (раковины, трещины). Методами оптической и электронной микроскопии были изучены структурные составляющие материала: размер и форма зерна, включений, характер их распределения, местоположение усадочной раковины, ее протяженность, размерные характеристики наплавляемого жаропрочного слоя, переходной зоны, способ распространения трещины. Исследование было выполнено на разных стадиях изготовления клапана: после электровысадки при формировании головки клапана из прутка, последующей термообработки (закалка + высокий отпуск), наплавки кольца из жаропрочного сплава. В настоящей работе методом микрорентгеноспектрального анализа определены химические составы фаз, включений, участков сплава ЭП616А вокруг усадочной раковины. Полученные результаты свидетельствуют о недостаточности визуального контроля, а проведение выборочного разрушающего метода не обеспечивает полной вероятности обнаружения внутренних дефектов. Целесообразно вместо разрушающего контроля ввести ультразвуковую дефектоскопию.

Клапан выпускной, жаропрочность, жаростойкость, усадочная раковина, трещина, наплавка, контроль визуальный, никелевый сплав, внутренние остаточные напряжения

Короткий адрес: https://sciup.org/147232538

IDR: 147232538 | УДК: 62-1/-9 | DOI: 10.14529/met190205

Текст научной статьи Исследование трещинообразования при изготовлении выпускного клапана ДВС

Выпускной клапан является одной из важнейших и ответственных деталей двигателя внутреннего сгорания. Он работает в сложных условиях одновременного воздействия высоких температур, ударных нагрузок и агрессивной среды продуктов сгорания топлива [1–3]. Эта деталь может иметь разную конструкцию в зависимости от мощности двигателя [4].

В настоящей работе рассматривается цельный клапан, головка которого формируется из цилиндрического стержня электровысадкой [5]. Для увеличения рабочего ресурса клапана посадочная фаска тарелки, испытывающая ударную нагрузку о седло при закры- тии клапана, наплавляется жаропрочным никелевым сплавом методом намораживания [6].

В процессе изготовления детали предусмотрено несколько термообработок, цель которых облегчить технологические операции механической обработки и обеспечить требуемый комплекс свойств. Проводимая после электровысадки закалка (t = 1050 °С, τ = 30 мин) выравнивает структуру и твердость деформированного материала по сечению клапана до 53–54 HRC, а последующий высокий отпуск (t = 650 °С, τ = 30 мин) необходим в том числе и для механообработки при подготовке ванночки под наплавку. Для закаленного основного металла (после наплавки) в зоне термического влияния требуется вновь высокий отпуск (t = 650 °С, τ = 40 мин) для снижения твердости до необходимого уровня 32–42 HRC.

При этом поверхностные дефекты и трещины недопустимы: головка клапана омывается горячими газами в камере сгорания и в периоды выпуска их скорости движения составляют 400–600 м/с при температурах 600– 1200 °С [7]. В результате происходит снижение механической прочности материала клапана, развивается газовая коррозия и газовая эрозия поверхностей выпускных клапанов, особенно посадочных фасок. Любая несплош-ность на поверхности фаски будет промываться газом, что приведет к потере герметичности камеры сгорания; по внутренним дефектам пройдет трещина из-за термомеханических нагрузок.

В заводских условиях брак составляет ~ 12 %. Дефекты могут быть и внутренними не выявляемыми визуальным контролем.

Материал и методика исследования

Выпускные клапаны, изготовленные из жаростойкого сильхрома марки 40Х10С2М, характеризуются благодаря хрому и кремнию хорошей окалиностойкостью (до 800 °С) в горячих газах, повышенными прочностью и сопротивлением износу [8, 9]. Присутствие молибдена делает эту сталь мало чувствительной к обратимой отпускной хрупкости, что весьма важно при термоциклических условиях работы выпускного клапана [8].

Рабочая фаска головки клапана дополнительно наплавляется литым кольцом из жаропрочного хромоникелевого сплава ЭП616А, в состав которого входят кремний и бор, пони- жающие температуру плавления сплава до 980–1080 °С [10]. Последний увеличивает также жидкотекучесть, обеспечивает низкий уровень пористости наплавки [10]. Химический состав названных материалов приведен в табл. 1, 2.

Изучение структуры и твердости выполнялось на каждом этапе изготовления клапана: после электровысадки при формировании головки клапана из прутка, последующей термообработки (закалка + высокий отпуск), наплавки кольца из жаропрочного сплава. Для этого из поперечных срезов тарелки клапанов изготовлялись микрошлифы, производилось травление в реактиве Морбле (4 г медного купороса, 20 мл соляной кислоты, 20 мл воды).

Особенности структур, строение и химический состав их отдельных составляющих оценивались при увеличениях, кратных 100– 5000 раз с помощью электронного сканирующего микроскопа JSM-7001F фирмы JEOL, снабженного специальной приставкой – энергодисперсионным анализатором Oxford INCA X-max 80 для проведения микрорентгеноспектрального анализа.

Твердость измерялась на приборе Роквелла и микротвердомере FuturTech FM-800 с использованием компьютерной программы Thixomet.

Результаты исследования

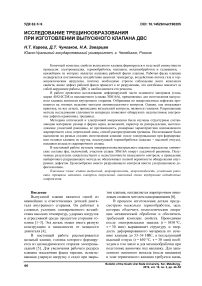

Все приведенные в настоящей работе структуры изучались в наиболее уязвимых частях клапана. Они связаны с его головкой, где возникают чаще всего трещины, и может происходить разрушение материала при дальнейшей эксплуатации. На рис. 1 показаны

Таблица 1

Химический состав стали 40Х10С2М

|

Элемент |

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Mo |

Ti |

Cu |

|

Содержание, мас. % |

0,35–0,45 |

1,9–2,6 |

до 0,8 |

до 0,6 |

< 0,025 |

< 0,03 |

9–10,5 |

0,7–0,9 |

< 0,2 |

< 0,3 |

Таблица 2

Химический состав наплавочного сплава ЭП616А

Рис. 1. Схема тарелки клапана с отметками мест, просмотренных на микроскопе

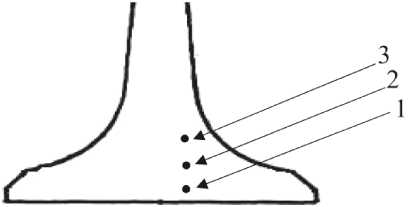

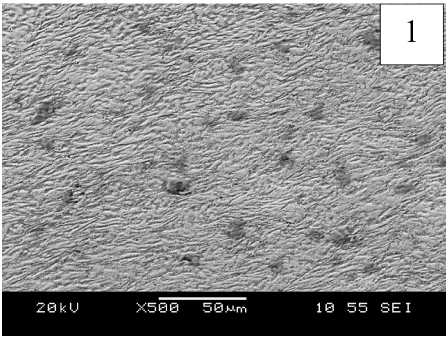

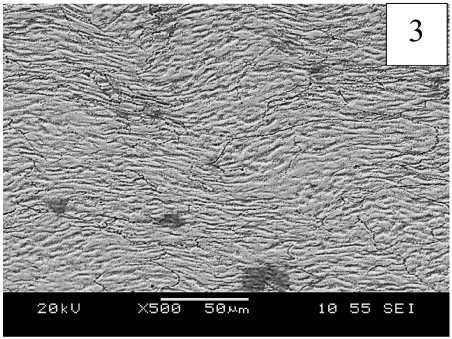

В стали 40Х10С2М при электровысадке (t = 1000–1100 °С), как следует из рис. 2, формируется волокнистая структура деформированного с большими степенями материала. При этом нужно отметить характерное для высокотемпературного деформирования зуб- чатое строение границ зерен аустенита, затем унаследованное низкотемпературной структурой при комнатной температуре [11, 12]. Это свидетельствует об отсутствии последе-формационной рекристаллизации, т. е. в образцах из точек 1 и 3 (см. рис. 1, 2) скорость охлаждения после электровысадки была достаточна для подавления рекристаллизации. В образце из точки 2 отмечаются некрупные равноосные зерна (6–9 мкм), зубчатость на границах зерен практически исчезла в результате рекристаллизации. Эта часть материала, расположенная в более глубинных слоях головки клапана, охлаждалась, очевидно, после деформации медленнее.

В структуре образцов из точек 1 и 3 можно наблюдать серые пятна (см. рис. 1, 2). Рентгеновская съемка показывает, что это оксиды сложного состава (табл. 3).

Подготовленные клапаны затем наплавля-

Рис. 2. Структуры стали 40Х10С2М после электровысадки от торца тарелки клапана к стержню: точки 1; 2; 3 (см. рис. 1)

Таблица 3

Химический состав «серых пятен»

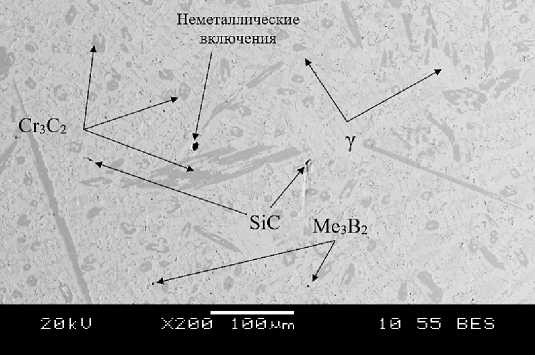

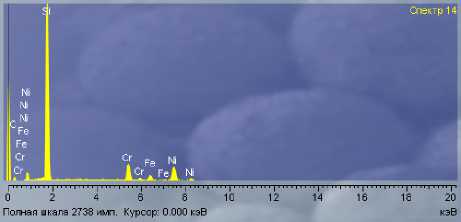

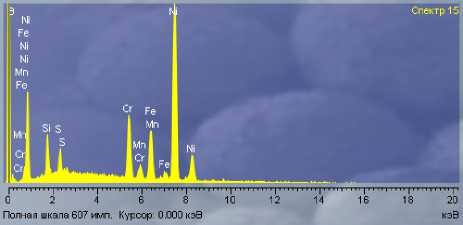

Структура никелевого жаропрочного сплава, согласно [13] и нашим наблюдениям, представлена следующими фазами: γ-твердый раствор на основе никеля; карбиды Cr 3 C 2 , SiC; бориды Me 3 B 2 ; неметаллические включения (рис. 3).

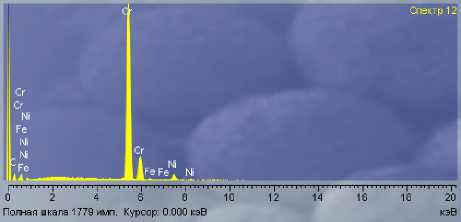

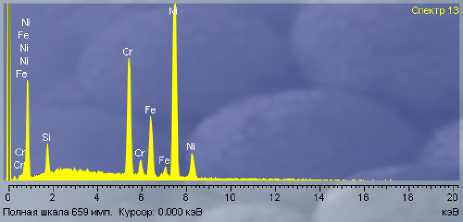

С названных фаз (см. рис. 3) были сняты спектры, которые приведены на рис. 4. Количественный химический состав приведен в табл. 4.

Рис. 3. Структура ЭП616А

Cr 3 C 2

γ

SiC

Рис. 4. Спектры структурных элементов (Cr 3 C 2 , γ , SiC, Me 3 B 2 ) наплавочного сплава ЭП616А

Me 3 B 2

Таблица 4

Химический состав фаз сплава ЭП616А

|

Название фазы |

№ спектра на рис. 4 |

Мас. % |

||||||

|

B |

C |

Si |

Cr |

Mn |

Fe |

Ni |

||

|

Карбид хрома |

12 |

7,61 |

85,92 |

0,76 |

5,72 |

|||

|

Основной γ-тв. р-р |

13 |

3,41 |

19,86 |

11,67 |

65,06 |

|||

|

Карбид кремния |

14 |

15,02 |

49,95 |

10,49 |

4,29 |

20,25 |

||

|

Бориды |

15 |

18,04 |

3,67 |

9,04 |

1,04 |

9,28 |

57,38 |

|

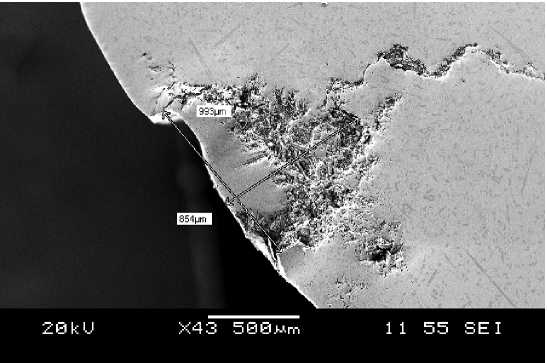

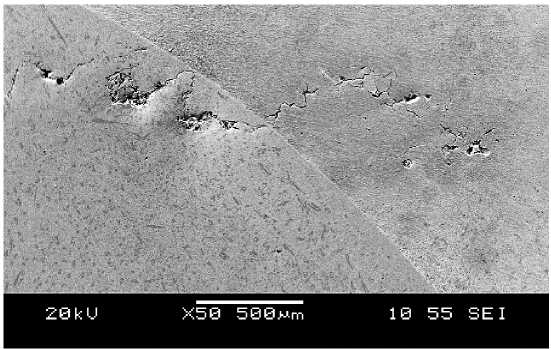

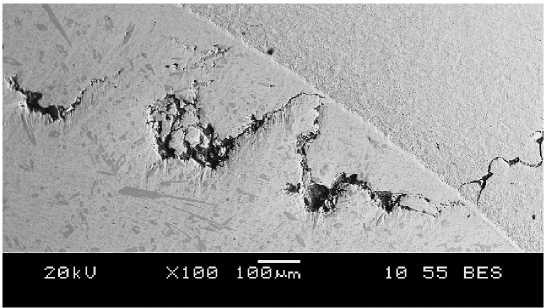

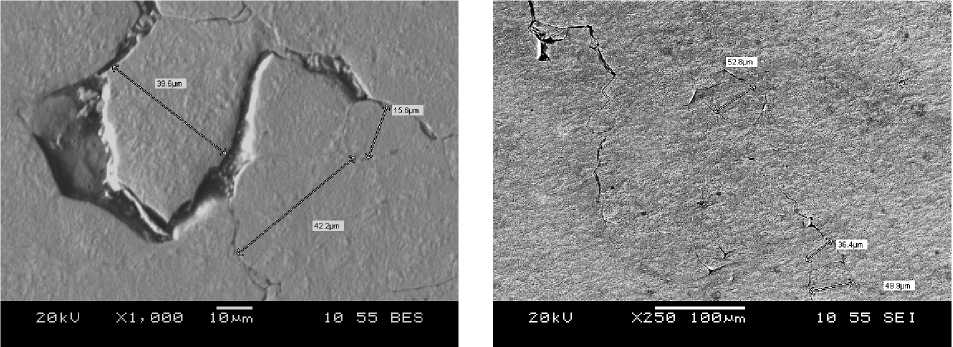

Как показывает данное исследование, после разрезки головки одного из годных согласно визуальному осмотру клапанов в наплавленном слое обнаруживается раковина глубиной до 854 мкм и протяженностью 95 мкм при общей толщине сплава ЭП616А ~ 2135 мкм (рис. 5). В процессе дальнейшей полировки шлифа возникает трещина, которая распространилась от раковины по границам зерен с переходом в основной металл (рис. 6).

По результатам микрорентгеноструктурного анализа вблизи трещин в жаропрочном никелевом сплаве залегают твердые карбиды хрома (табл. 5).

Рис. 5. Размер раковины

Рис. 6. Переход трещины в основной металл

Таблица 5

Химический состав участков сплава вблизи трещины, мас. %

|

C |

Cr |

Fe |

Ni |

|

7,44 |

84,83 |

1,89 |

5,85 |

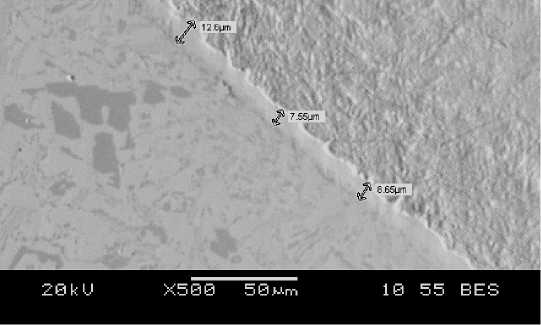

Трещина, достигнув светлой границы сплавления, «разворачивается» и проходит в материал головки позже (рис. 7).

Граница сплавления шириной 7–13 мкм (рис. 8), естественно, имеет поэлементный химический состав (табл. 6), отличающийся как от исходного состава наплавки (см. табл. 2), так и от сильхрома (см. табл. 1).

Преодолев светлую зону сплавления, трещина начинает распространяться в основном материале головки клапана в области термического влияния (рис. 9) и тоже по границе

Рис. 7. Распространение трещины из наплавки в основной сплав

Рис. 8. Толщина границы сплавления

Химический состав границы сплавления 40Х10С2М и ЭП616А, мас. %

Таблица 6

|

Si |

Cr |

Fe |

Ni |

Cu |

|

2,87 |

13,58 |

32,76 |

48,30 |

2,49 |

Рис. 9. Распространение трещины в основной металл тарелки клапана

зерна (его размер можно оценить 5–6 баллами).

Приближенной мерой оценки характеристик жаростойкости и жаропрочности рабочей фаски и клапана в целом может служить горячая твердость наплавленного слоя при температуре 800 °С, близкой к рабочей температуре выпускного клапана. Для ее расчета в работе [14] предлагается линейное уравнение y = –2,81x + 201,76, где y – твердость сплава ЭП616А, кг/мм2; x – концентрация железа, мас. %. Согласно приведенному выражению, падение горячей твердости при 800 °С в данном случае может достигать 70 и более единиц HB.

Таким образом, формирование трещин возможно на любой стадии изготовления клапана, особенно в процессе наплавки. При визуальном контроле деталей можно пропустить наличие в наплавочном слое сосредоточенной усадочной раковины достаточно существенных размеров, простирающейся почти на половину толщины кольца. Она выявляется лишь при выборочном разрушающем контроле, когда деталь разрезается при изготовлении образцов для исследования. Раковина в таком случае инициирует трещину в наплавке, переходящую затем в основной металл. Трещина и в наплавке, и в стали распространяется по границе зерна, где нередко располагаются частицы неметаллических включений, которые облегчают ее передвижение [15]. Для обнаружения раковин, трещин и других дефектов, нарушающих сплошность материала клапана, очевидно, необходима ультразвуковая дефектоскопия. Кроме того, нужно учитывать остаточные внутренние напряжения, возникающие на всех этапах изготовления клапана, тем более, что деталь состоит из материалов, имеющих различающиеся теплофизические свойства.

Присутствие усадочной раковины в наплавке клапана может быть обусловлено несколькими причинами. Возможно, выбранная температура для расплавления кольца из никелевого сплава недостаточна. Проведение ДТА сплава ЭП616А может показать истинный интервал кристаллизации. Вероятно, температура расплавления недостаточна, что и повышает вероятность возникновения данных дефектов.

Список литературы Исследование трещинообразования при изготовлении выпускного клапана ДВС

- Двигатели внутреннего сгорания. Конструирование и расчет на прочность поршневых и комбинированных двигателей: учеб. для студентов втузов / Д.Н. Вырубов [и др.]; под ред. А.С. Орлина, М.Г. Круглова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1984. - 384 с.

- Алексеев, В.П. Двигатели внутреннего сгорания. Рабочие процессы в двигателях и их агрегатах: учеб. для студентов вузов: в 2 т. / В.П. Алексеев, В.Ф. Вронин; под ред. А.С. Орлина, М.Г. Круглова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1990. - 288 с.

- Холдерман, Д.Д. Автомобильные двигатели. Теория и техническое обслуживание / Д.Д. Холдерман, Ч.Д. Митчел. - 4-е изд. - М.; СПб.; Киев, 2006. - 595 с.

- ГОСТ Р 53810-2010. Двигатели автомобильные. Клапаны. Технические требования и методы испытаний. - Введ. 2010-09-15 - М.: Стандартиформ, 2010. - 14 с.

- Игнатьев, А. Новые и передовые технологические процессы и оборудование для кузнечных и прессовых цехов: завод тракторного и сельскохозяйственного машиностроения / А. Игнатьев. - М.: Лаборатория офсетной печати ОНТЭИ, 1968. - 271 с.

- Проектирование сварных конструкций в машиностроении: книга для инженеров-конструкторов машиностроительных заводов / С.В. Вершинский [и др]; под ред. С.А. Куркина. - М.: Машиностроение, 1975. - 376 с.

- Milbach, R. Ventilschaden und ihre Ursachen / R. Milbach // TRW Thompson GmbH. - 1987. - P. 52.

- Машиностроение: энциклопедия: в 40 т. / К.В. Фролов; под ред. О.А. Банных, Н.Н. Александрова. - 2-е изд., перераб. и доп. - М.: Машиностроение, 2001. - Т. 2, ч. 1. - 780 с.

- Гольдштейн, М.И. Специальные стали / М.И. Гольдштейн, С.В. Грачев, Ю.Г. Векслер. - 2-е изд., пераб. и доп. - М.: МИСИС, 1999. - 408 с.

- Переплетчиков, Е.Ф. Плазменная наплавка хромоникелевых сплавов, легированных кремнием и бором / Е.Ф. Переплетчиков, П.В. Гладкий, И.И. Фрулин // Автоматическая сварка. - 1968. - № 9. - С. 58-62.

- Соколов, Е.Н. Высокотемпературная термомеханическая обработка металлов и сплавов / Е.Н. Соколов, В.Д. Садовский. - ФИМ, 1968. - Т. 9, № 2. - С. 226-240.

- Садовский, В.Д. Структурная наследственность в стали / В.Д. Садовский; под ред. М.Л. Бернштейна, И.И. Новикова. - М.: Металлургия, 1973. - 208 с.

- Сидоров, В.В. Металлургия литейных жаропрочных сплавов: технология и оборудование / В.В. Сидоров, Д.Е. Каблов, В.Е. Ригин; под ред. Е.Н. Каблова. - М.: ВИАМ, 2016. - 368 с.

- Аманов, С.Р. Плазменная наплавка выпускных клапанов двигателей внутреннего сгорания порошковыми сплавами: дис. … канд. техн. наук: 05.03.06 / С.Р. Аманов. - М., 2000. - 160 с.

- ГОСТ 1778-70. Сталь. Металлографические методы определения неметаллических включений. - Введ. 1972-01-01 - М.: Стандартинформ, 2011 - 25 с.