Исследование удельной поверхности углей, обработанных электродуговой плазмой, с помощью модели полимолекулярной адсорбции Брунауэра, Эммета, Теллера

Автор: Буянтуев Сергей Лубсанович, Кондратенко Анатолий Сергеевич

Журнал: Вестник Бурятского государственного университета. Философия @vestnik-bsu

Рубрика: Физика

Статья в выпуске: 3, 2012 года.

Бесплатный доступ

Рассмотрены изменения удельной поверхности и пористости Окиноключевского угля до и после обработки электродуговой плазмой. Исследование проводится с помощью модели полимолекулярной адсорбции с применением аппарата низкотемпературной сорбции азота «Сорби-М», приводится расчет, показывающий увеличение внутренней удельной поверхности угля после плазменной обработки.

Адсорбент, адсорбат, удельная поверхность, пористость, электродуговая плазменная обработка, модель полимолекулярной адсорбции

Короткий адрес: https://sciup.org/148180968

IDR: 148180968 | УДК: 62-63

Текст научной статьи Исследование удельной поверхности углей, обработанных электродуговой плазмой, с помощью модели полимолекулярной адсорбции Брунауэра, Эммета, Теллера

Для исследования природы углей, решения ряда прикладных задач большое значение имеют характеристики их адсорбционной способности. По величине адсорбции можно судить об удельной поверхности (S уд , м2) углей как не обработанных так и прошедших обработку в электродуговой плазме, используемой для получения угольных сорбентов [1]. Непременным условием эффективности использования угольных сорбентов в том или ином конкретном процессе является соответствие их качеств условиям данного процесса. Качество угольных сорбентов в общем случае определяется характером пористой структуры, напрямую зависящей от удельной поверхности [2].

Для пористых материалов (угольных сорбентов) характерны новые физические качества, свойственные только пористым средам, – значительная диффузионная проницаемость, малое гидродинамическое сопротивление, фильтрующая способность, высокие адсорбционные свойства и развитая внутренняя поверхность, малые звуко- и теплопроводность и т.д.

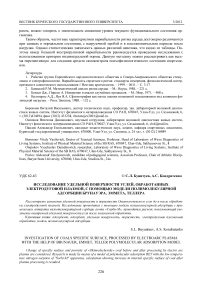

В работе рассматривается вариант получения угольных сорбентов из угля месторождения «Оки-ноключевское» с помощью энергии электродуговой плазмы, в плазменном модульном реакторе совмещенного типа (рис. 1).

В эксперименте использовался уголь, размеры фракций которого составляли после просеивания от 0,1 до 1 мм. Уголь пропускается через плазмохимический реактор с вращающейся магнитным полем дугой. При равномерном вращении анодного пятна дуги между кольцевым катодом в реакторе образуется сплошная плазменная среда со средней температурой 2500-3000оK. За счет этого подаваемые сверху в реактор частицы угля полностью проходят термохимическую обработку плазмой. Время пребывания частиц угля в плазменной зоне зависит от размера фракции, регулируется установкой диафрагмы в нижней части плазменного реактора и составляет от 0,1 до 1 сек. Температура и скорость вращения плазмы регулируются изменением тока источника питания дуги и тока катушки вращения дуги. Катушка может быть включена последовательно или параллельно в цепь питания дуги, а также может быть подключена от отдельного источника питания. При прохождении через плазменную зону все угольные частицы подвергаются кратковременной обработке плазмой, происходит частичный пиролиз и газификация. Твердые частицы падают в нижнюю часть плазменного реактора – камеру активации. Образовавшийся синтез-газ откачивается вытяжным устройством и через систему очистки закачивается в резервуар. Данный принцип построения плазменных установок позволит выйти на уровень промышленного производства угольных сорбентов и синтез-газа. [3]

Рис. 1. Плазменный модульный реактор. 1 – дуговая камера; 2 – пылепитатель; 3 – пылепровод; 4 – камера муфеля; 5 – камера разделения; 6 – камера пиролиза и активации; 7 – газовые вводы; 8 – перемешивающее устройство; 9 – нагревательные элементы; 10 – парогенератор; 11 – электромагнитная катушка; 12 – камера вывода газа; 13 – система очистки газа.

Изучение влияния электродуговой плазмы на изменение удельной поверхности как до, так и после обработки углей, производилось с помощью сорбционного аппарата «Сорби-М», предназначенного для экспериментального определения Sуд с помощью низкотемпературного насыщения испы- туемого образца сорбента парами азота, с дальнейшим применением полученных опытных данных для расчета модели полимолекулярной адсорбции. На практике адсорбцию чаще всего выражают зависимостью количества адсорбированного вещества от равновесной концентрации (или равновесного давления) адсорбтива при постоянной температуре, строят графики:

Г = f (C p ) или Г = f (P p ) при T= const, которые называются изотермами адсорбции [4].

Наибольшее применение для подсчета удельной поверхности получил адсорбционный метод БЭТ (Брунауэра, Эммета и Теллера), который с некоторыми видоизменениями используется для исследования пористых тел с различной физико-химической природой поверхности [5]. Теория БЭТ основана на кинетической модели адсорбционного процесса выдвинутой Ленгмюром. В этой модели поверхность твердого тела рассматривается как совокупность адсорбционных мест. В состоянии динамического равновесия скорость конденсирующихся на свободных местах молекул газовой фазы равна скорости испарения молекул с занятых мест (низкотемпературной десорбции НТД). Испарение адсорбированных молекул с поверхности является активированным процессом [6].

В расчете полимолекулярной адсорбции основное уравнение (БЭТ) приводится к линейному виду, что позволяет его применять для обработки экспериментальных данных, и поэтому данный метод стал стандартным для определения удельной поверхности адсорбентов. В данном методе стандартным адсорбтивом служит азот при температуре T= 78 K.

Начало изотермы адсорбции описывается уравнением:

V = V m ⋅ C ⋅ P/ ((P 0 – P) ⋅ [1 + (C – 1)P/P 0 ]), где V – объем адсорбированного пара при давлении P; C – константа, зависящая от теплот адсорбции и конденсации адсорбата (определяется экспериментально); V m – емкость монослоя; P 0 – давление насыщенных паров.

Чтобы упростить построение соответствующей графической зависимости, преобразуем его следующим образом:

V/V m = C (P/P 0 )/ ((1 – P/P 0 ) ⋅ [1 + (C – 1)P/P 0 ]) или

P/V ⋅ (P 0 – P) = (C – 1/(V m ⋅ C)) + (1/(V m ⋅ C)) ⋅ (P/P 0 )

преобразовав левую часть уравнения к виду (P/P 0 )/V(1 – P/P 0 ) окончательно получим уравнение БЭТ в линейной форме:

(P/P 0 )/V(1 – P/P 0 ) = (C – 1/ (V m ⋅ C)) + (1/(V m ⋅ C)) ⋅ (P/P 0 )

Если полученная изотерма или ее часть описывается уравнением прямой в координатах (P/P 0 ) / V(1 – P/P 0 ) и (P/P 0 ), считается, что это может служить достаточным основанием для пользования данным методом [7].

Для угольных сорбентов кривая удовлетворяет уравнению прямой линии в интервале отношения (P/P 0 ) от 0,05 до 0,35. При этом предполагается, что вся внутренняя поверхность в течение этого интервала давлений постепенно покрывается молекулярным слоем адсорбата. [8]

Константы уравнения БЭТ находятся из экспериментальной изотермы адсорбции. Это позволяет рассчитать характеристики адсорбционных систем. В частности, по константе V m , представляющей собой емкость мономолекулярного слоя, и рассчитывается удельная поверхность:

S уд = V m ⋅ N a ⋅ S 0

где N a – число Авогадро, 1/моль; S 0 – площадь занимаемая одной молекулой адсорбата в насыщенном мономо-лекулярном слое (для азота S 0 = 0,16 нм2).

При проведении эксперимента по низкотемпературной сорбции азота для определения полной удельной поверхности использовался Окиноключевский уголь до и после плазменной обработки, с целью определения степени влияния электродуговой плазмы на изменение поверхностной структуры. Данные измерений представлены в табл. 1, 2.

Таблица 1

Экспериментальные данные по адсорбции азота (T = 78 K) на угле до обработки электродуговой плазмой

|

P ⋅ 10-2 Па |

60,8 |

91,2 |

152 |

202,7 |

|

V моль/кг |

0,030 |

0,034 |

0,042 |

0,045 |

Таблица 2

Экспериментальные данные по адсорбции азота (T = 78 K) на угле прошедшем обработку электродуговой плазмой

|

P ⋅ 10-2 Па |

60,8 |

91,2 |

152 |

202,7 |

|

V моль/кг |

0,20 |

0,21 |

0,26 |

0,29 |

Давление насыщенного пара P 0 при данной температуре P 0 = 101,325 ⋅ 103 Па. В линейной форме уравнение БЭТ имеет вид:

(P/P0) / V(1 – P/P0) = (C – 1/ (Vm⋅C)) + (1/(Vm⋅C)) ⋅(P/P0), вначале рассчитываются значения (P/P0) и (P/P0) / V(1 – P/P0) для угля до и после плазменной обработки. Результаты расчетов представлены в табл. 3, 4.

Таблица 3

Экспериментальные данные по адсорбции азота (T = 78 K) на угле до обработки электродуговой плазмой

|

h = (P/P 0 ) |

0,06 |

0,09 |

0,15 |

0,2 |

|

f = (P/P 0 ) / V(1 – P/P 0 ) |

0,212 |

0,290 |

0,420 |

0,555 |

Таблица 4

Экспериментальные данные по адсорбции азота (T = 78 K) на угле прошедшем обработку электродуговой плазмой

|

h = (P/P 0 ) |

0,06 |

0,09 |

0,15 |

0,2 |

|

f = (P/P 0 ) / V(1 – P/P 0 ) |

0,0320 |

0,0471 |

0,0678 |

0,0862 |

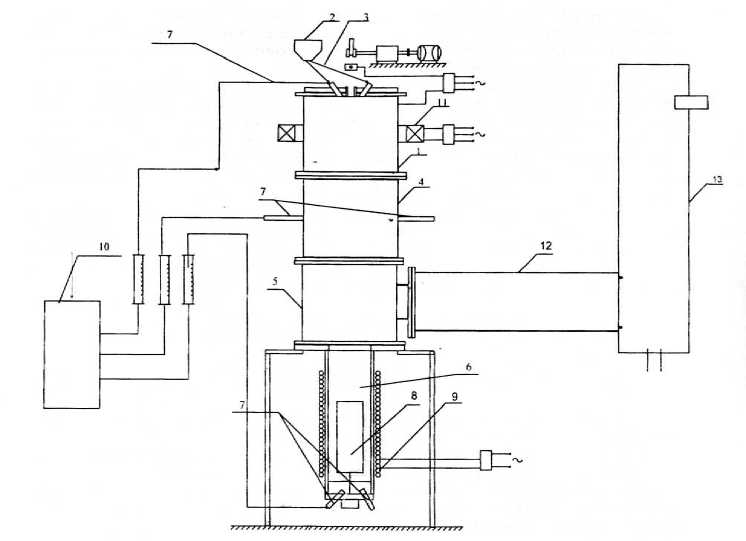

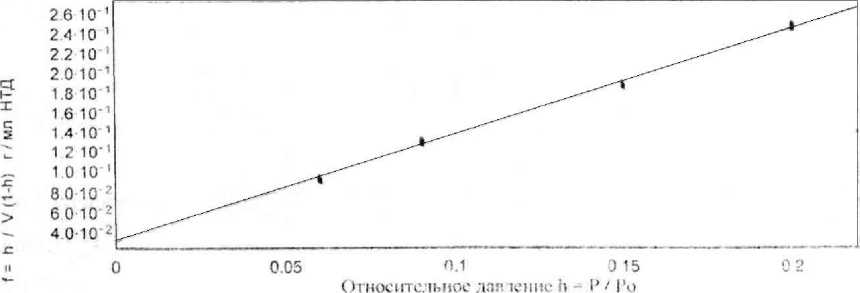

По этим данным строились изотермы адсорбции в указанных выше координатах (рис. 2, 3), и графически определялись величины V = 1/Vm ⋅ С (по отрезку, отсеченному прямой на ординате), и тангенс угла наклона tg α = C – 1/(V m ⋅ C) в результате чего подсчитывались величины емкости монослоя V m и константа C.

Для угля, не подвергавшегося электродуговой обработке величины V = 1/Vm ⋅ С и tg α = C – 1/ (V m ⋅ C) имели следующие цифровые значения: экспериментальная константа С = 36,63 (опыт), отсекаемый отрезок V = 3,014 ⋅ 10-2 (опыт), откуда V m = 0,04 ⋅ 10-3 моль/г, а тангенс угла наклона tg α = 1,074. Отсюда удельная поверхность рассчитывалась по формуле:

S уд = 0,04 ⋅ 10-3 моль/г ⋅ 6,02 ⋅ 1023 1/моль ⋅ 16 ⋅ 10-20 м2 = 3,94 ≈ 4 м2/г

Рис. 2. Изотерма адсорбции угля до электродуговой обработки

Для угля, прошедшего электродуговую обработку величины V = 1/VmС и tg α = C – 1/(Vm⋅C) имели следующие цифровые значения: экспериментальная константа С = 38,53 (опыт), отсекаемый отре- зок V = 4,563-10-3 (опыт), откуда Vm = 0,254-10-3 моль/г, а тангенс угла наклона tg а = 1,712-10-1. Отсюда удельная поверхность рассчитывалась по формуле:

S yg = 0,254 - 10-3 моль/г - 6,02 - 1023 1/моль - 16 - 10-20 м2 = 24,77 - 25 м2/г

-

4 О Ю"* 3.5-10"2

-

3 .0 W2

-

2 .5 Ю2 2.0 10 2

-

1.5 W5 1.0 10 2

5.0 10'3

О 0.05 0.1 С 15

(УтнаСнтельное давление h - I’ / Ро

Рис. 3. Изотерма адсорбции угля после электродуговой обработки

Таким образом, обработка угля электродуговой плазмой значительно увеличивает его внутреннюю удельную поверхность.