Исследование уплотнения зелёной массы при силосовании в контейнерах

Автор: Ульянов В.М., Утолин В.В., Боронтова М.А.

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса

Статья в выпуске: 1 (69), 2025 года.

Бесплатный доступ

Силос является одним из основных кормов в рационе коров. Качество зеленой массы для приготовления силоса в большой степени зависит от погодных условий. Повышенная влажность исходной зеленой массы снижает кормовую ценность силоса. Исключить негативное влияние погодных условий возможно при использовании разработанного способа приготовления силоса в мягких вакуумированных контейнерах, это позволит получить высокую питательную ценность силоса, сократить потери при его хранении и транспортировке. В настоящее время приготовление силоса в мягких контейнерах позволит повысить эффективность роботизированных систем приготовления и раздачи кормовой смеси в животноводстве. Получение качественного силоса в мягких контейнерах зависит от требуемого уплотнения силосуемой массы за счет создания вакуумметрического давления в нем после герметизации контейнера. В статье представлены результаты теоретических исследований процесса приготовления силоса в мягких вакуумированных контейнерах. Обоснованы объём и размеры контейнера для закладки силосуемой массы, предложена конструктивно-технологическая схема для осуществления процессов осушения, уплотнения и приготовления силоса из кукурузной массы с повышенной влажностью. Изложены теоретические зависимости продолжительности откачивания воздуха из контейнера до достижения заданной плотности от геометрических параметров контейнера, технических характеристик вакуумного насоса и параметров трубопровода, соединяющего насос с контейнером. Определены производительность вакуумной системы и минимальный диаметр трубопровода. Представлены графические зависимости изменения плотности зеленой силосуемой массы от времени вакуумирования и требуемой производительности насоса от величины вакуума. Полученные результаты будут полезны для обоснования параметров при приготовлении силоса в мягких контейнерах.

Кукуруза, зеленая масса, силос, контейнер, плотность, уплотнение, давление, воздушный поток, трубопровод, вакуум, вакуумирование, вакуумная система, насос, производительность

Короткий адрес: https://sciup.org/140311996

IDR: 140311996 | УДК: 631.363:532.5 | DOI: 10.55618/20756704_2025_18_1_34-49

Текст научной статьи Исследование уплотнения зелёной массы при силосовании в контейнерах

Введение. Тенденция развития молочного животноводства в настоящее время направлена на использование автоматизированных и роботизированных систем для обслуживания животных. Коровы содержатся беспривязно группами в секциях со свободным круглосуточным доступом к кормовому столу. При этом группы коров формируют в зависимости от продуктивности и срока лактации. Секции располагаются рядами вдоль кормового стола, обычно в секциях одного ряда размещено до 60 голов. В роботизированных системах доения один робот обслуживает до 60 коров в сутки. Ро- боты-дояры сейчас установлены более чем в сотне хозяйств в 34 регионах. Их использование в стране началось более 10 лет назад. Помимо применения роботов доения в стране появились фермы с роботизированной системой приготовления и раздачи кормов. Так, в ООО «Родниковое поле» Тульской области с 2017 года функционирует ферма с роботизированной системой не только доения коров, но и приготовления и раздачи кормов производства фирмы Lely (Нидерланды). Она состоит из кухни, совмещенной с коровником, где хранятся в отдельных секциях компоненты кормовой смеси, которые отбираются и загружаются электрифицированным погрузчиком с грейферным ковшом с массовым дозированием и робота смесителя-раздатчика. Робот смешивает и раздает корм на кормовой стол и при помощи лазерных датчиков контролирует остатки с предыдущего кормления, их расположение и, если требуется, пододвигает корм ближе к животным. Если робот фиксирует, что корма на кормовом столе в итоге недостаточно, он сам отправляется на кухню, готовит новую порцию и раздает ее. Как показал опыт применения автоматизированной системы кормления коров, за сутки кормовая смесь готовится и раздаётся 6–8 раз [1]. На кормокухне в секциях хранятся различные кормовые компоненты в количестве, достаточном для кормления стада в течение трех дней. Успешное функционирование молочного животноводства в современных условиях, особенно на роботизированных фермах, невозможно без крепкой кормовой базы. Значительная доля кормов приходится на кукурузные [2–4]. Одним из основных компонентов смеси является кукурузный силос [5]. В ООО «Родниковое поле» силос хранится в траншее, где нарезается специальным приспособлением в брикеты-пласты и доставляется в кормокухню. По мере использования силос хранится на открытой площадке, под воздействием окружающей среды. На наш взгляд, при роботизированных системах приготовления и раздачи кормовой смеси целесообразно использовать силос, хранящийся в вакуумированных контейнерах, которые вскрываются по мере необходимости [6].

Осушение силосной массы в контейнере, если в этом есть необходимость, производится до его герметизации путем прокачивания через нее воздуха с попутным отводом сока и дождевой воды [7]. Удаление свободной жидкости из закладываемой массы исключает интенсивность развития гнилостных бактерий, что позволяет получать качественный силос. Воздушный поток создается с помощью вакуумного насоса, а жидкость собирается в ёмкость, выполняющую функции вакуумного баллона. В качестве вакуумной системы целесообразно использовать источник вакуума, в котором есть все необходимые элементы, в том числе насос, регулятор и емкость для сбора жидкости.

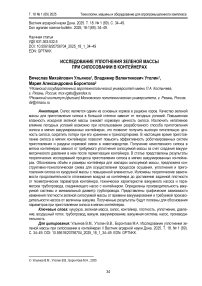

1 – контейнер; 2 – горловина; 3 – трубопровод;

4 – вакуумный насос

Рисунок 1 – Схема к расчету вакуумирования контейнера

1 – container; 2 – neck; 3 – pipeline;

4 – vacuum pump

Figure 1 – Scheme for calculating container vacuuming

Теоретические исследования, на- тельности уплотнения зеленой массы правленные на обоснование продолжи- при приготовлении силоса требуемой

плотности в деформируемых (полимерных) контейнерах, приведены ниже.

Материалы и методы исследования. Силосуемое сырье представляет собой измельченную растительную массу кукурузы с початками молочновосковой или восковой спелости зерна.

При теоретическом исследовании использовались закономерности математики, физики и газодинамики. Графическая интерпретация результатов исследований выполнялась с использованием компьютерной программы Microsoft Excel.

После воздушного осушения силосуемой массы от свободной жидкости проводится герметизация полиэтиленового вкладыша мягкого контейнера. Она производится вручную, путем обвязывания шнуром.

После герметизации мягкого контейнера силосуемую массу уплотняют, для чего к его клапану, расположенному у дна, подключают вакуумную систему и включают вакуумный насос, который обеспечивает откачку из силосуемой массы воздуха и создание разрежения с остаточным давлением pо. Снаружи на мягкий контейнер действует атмосферное давление pа. В результате создаваемого рабочего вакуума (ph = pа – pо) внутри контейнера он подвергается всестороннему сжатию. Ввиду того, что на дне вкладыша контейнера расположен сборный коллектор, а над ним перфорированная перегородка, несмотря на объёмное уплотнение, контейнер в большей степени будет уменьшаться в вертикальном направлении, оставляя форму своего основания неизменной [6]. Происходит усадка мягкого контейнера за счет удаления воздуха и сближения частиц резки силосуемой массы, которая удерживается от воздействия вакуума в уплотнённом, сжатом состоянии. Определим время откачки вакуумной установкой возду- ха для обеспечения вакуумирования мягкого контейнера при приготовлении в нём силоса с конечной плотностью ρс. За это время с помощью вакуумного насоса (рисунок 1) с отсасывающей способностью Q1 в контейнере объёмом V давление понижается от начального pа до конечного pо. Рассмотрим данный процесс откачки в какой-то промежуточный момент времени t, когда текущее давление в контейнере p будет ниже pа, но не достигло значения pо. Примем в качестве пространственного контура саму внешнюю оболочку контейнера и запишем баланс газа по объёму для элементарного времени dt. Приход в контур газа будет нулевым, так как контейнер загерметизирован, уход соответственно Q1dt, остаток примет значение dV. В целом баланс га- за составит:

0-Q 1 dt = dV (1)

или dt = —— .

Q i

Проинтегрируем время в пределах от 0 до t0 и соответственно объём от V0 до Vк, при этом, чтобы избавиться от знака минус, поменяем местами пределы интегрирования и получим:

to = / (2)

4/ 1

где V o , V к - соответственно начальный и конечный (после сжатия) объём контейнера, м3.

Учитывая, что при откачивании воздуха из контейнера он деформируется и своей оболочкой сжимает силосуемую массу, используя формулу V= ^ , произведем замену объёма и получим:

t тМсМ (3)

0 4 1 V Р с Р о , '

где т - масса силосуемого корма, кг;

Р0>Р с — соответственно плотность силосуемой массы начальная и конечная (после уплотнения), кг/м3.

С учетом того, что масса корма в контейнере не будет изменяться, можно записать т = Vopo , а первоначальный объём контейнера V0 = Sh0 , тогда:

t _ Shopo / Рс-Ро \ О Q 1 S p c p 0 '

где S, h0 – соответственно начальная площадь (м2 ) дна и высота (м) контейне- ра.

Плотность силосуемой массы изменяется за счет её объёмного сжатия деформируемой оболочкой контейнера. В качестве силового фактора при вакуумировании силосуемой массы в мягком контейнере, как было сказано, выступает перепад давлений, т.е. вакуум. Снаружи контейнера атмосферное давление, внутри него – остаточное. Поэтому сжатие контейнера с кормом можно оценить степенью уплотнения е:

Vo Рс е = — = —.

V k Р о

С другой стороны, сжатие происходит по причине создания разряжения в контейнере путем откачивания из него воздуха, который затем в насосе сжимается и выбрасывается в атмосферу.

Воспользуемся известными зависимостями, которые имеют вид [8]:

>=> ’Р нСГ ■ (6) p H р к р к 'Р о'

где Р н ,Р к - соответственно плотность воздуха в контейнере начальная и конечная, кг/м3.

Показатель степенной функции т 1 при изотермическом процессе будет т 1 = 1. По завершении откачки воздуха из контейнера давление в нём станет p о1 , а снаружи на оболочку контейнера действует атмосферное давление ра . При этом заметим, что по мере откачки воздуха происходит сжатие контейнера, поэтому зависимость между давлением и плотностью силосуемой массы будет выглядеть аналогично. Исходя из этого, можно записать:

Здесь перед безразмерной величиной —, характеризующей перепад дав- Р о1

лений, действующих на контейнер с кормом, целесообразно, установить поправочный эмпирический коэффициент к. Введение данного коэффициента необходимо для получения более точных результатов, поскольку помимо силы, со- здаваемой перепадом давлений, на контейнер воздействуют и другие силы: сопротивление, реакция сжимаемого корма и прочие факторы, которые не учитываются в расчетах.

С учетом выражения (7) формула (4) будет такой:

t o

Sh o p. Q i P c

/ Р с -Р о \

V Ро /

Sh o p o 0 1 Р с

( Р О; -1)-

Итак, нами получена теоретическая зависимость, позволяющая определить продолжительность откачивания воздуха (вакуумирования) из мягкого контейнера до достижения плотности (рс) зеленой массы кукурузы при ее силосовании. Как мы видим, продолжительность откачивания воздуха вакуумной установкой зависит от безразмерного силового фактора

(—), плотностей исходной (р0) и у^отненной ( рс ) зеленой массы, габаритных размеров мягкого контейнера ( Sh0 ) и производительности насоса по откачиваемому воздуху. Соответственно с повышением безразмерного силового фактора увеличивается конечная плотность силосуемой массы и время вакуумирования. Строго говоря, формула (8) является оценочной, так как получена исходя из того, что вакуумный насос непосредственно подключен к клапану контейнера. Здесь нами не учитывается трубопровод между насосом и контейнером. Трубопровод характеризуется сопротивлением (проводимостью) при проходе воздуха, поэтому данный фактор должен быть обязательно учтен в расчетах.

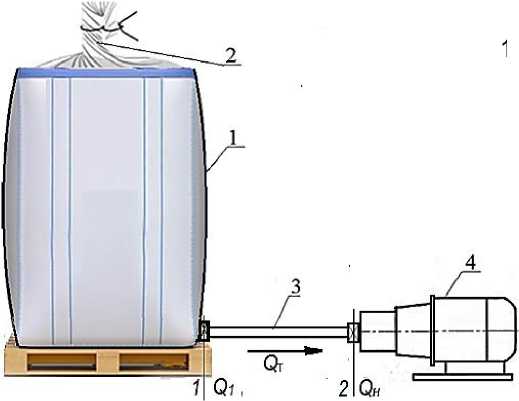

Выделим на расстоянии х от входа в трубопровод, соединяющий контейнер с насосом, элементарный участок dx (рисунок 2). В этой зоне трубы воздух имеет текущие значения давления, плотности и скорости при движении. Запишем уравнение Бернулли в дифференциальной форме для выделенного участка dx:

dh + — + — + dhn = 0 , (9)

pg 2g п у '

где p – действующее статического давления, Па; р - плотность воздуха, кг/м3; д - ускорение свободного падения, м/с2; h - геометрическая высота потока воздуха в сечении над условной плоскостью сравнения, м; ϑ – скорость потока воздуха, м/с; dhn - потери напора воздуха на трение, м.

Анализ представленного уравнения показывает, что его можно упростить. Так, слагаемым dh из-за малого значения плотности воздуха, дающим незначительный гидростатический напор газового столба, можно пренебречь. Из-за неизменной величины диаметра трубы рассматриваемого участка, по которому движется воздух, величина скоростного di92

напора — будет малой, что позволяет ею пренебречь.

Рисунок 2 – Схема к расчету потерь давления воздуха Figure 2 – Scheme for calculating air pressure losses

Потери напора при движении воз- Тогда, учитывая вышесказанное, выра- духа в трубопроводе можно оценить с жение (9) примет следующий вид: помощью формулы Дарси-Вейсбаху [9].

^ + dhn = 0 и —dp = pgdhn = Л^~-р , где 2 - безразмерный коэффициент сопротивления движению воздуха.

Заменив скорость потока & через его массовый расход G по формуле

„ 4G d = ~рт^, получим:

-dp = A-(-^)2 p = A-^dx . d Ppnd2/ 2 pn2d5

Если принять, что в небольшом интервале давлений (p i - р 2 ) воздух ведет себя как идеальный, тогда выполняются условия: pv = ^ = RT (здесь индивидуальная газовая постоянная воздуха R = 287 Дж/кг-К; T - абсолютная температура, ° К). С учетом сказанного, плотность воздуха будет p = ^ и после подстановки значения плотности в формулу (11) получим:

— dp= A^G-dx. RT r n2d5

Значение коэффициента сопротивления A будем считать постоянным в указанном диапазоне трубопровода. Интегрируя длину участка от начального x=0 до конечного x=l, и действующее давление от p i до р 2 , при этом пределы интегрирования давления меняем местами для смены знака, имеем:

Р 2

-

2 A16G2RTl

Р2 -:

.

Формула (13) показывает закономерность падения давления при движении воздуха по трубопроводу при его откачивании из контейнера.

Заменим обратно массовый расход воздуха на объёмный и газовую постоянную через действующее давление по формулам G = ps — ti = psQt ,

4 .

RT = ^s , получаем:

Р 2

-

2 A-ps-d2psl

Р2 d '

где ps, p s - соответственно среднее значение плотности (кг/м3) и давления (Па) воздуха на рассматриваемом участке трубопровода.

Коэффициент сопротивления зависит от геометрических размеров, формы поперечного сечения трубопровода и числа Рейнольдса Re, т.е. A = f(Re) Как известно число Re, характеризующее отношение инерционных сил к силам вязкого трения в газах [10], определяется как

Re = — (15) n где p - коэффициент динамической вязкости, Па∙с.

По значению числа Рейнольдса определяют тип движения воздуха в трубе: ламинарный или турбулентный. На основании предварительных расчетов было установлено, что течение воздуха в трубе диаметром 0,02 метра в нашем случае является турбулентным ( Re = 13777 > 2300 ).

Для нахождения коэффициента сопротивления A часто применяют формулу A = ^7, здесь С и т - постоянные. Ввиду того, что будет использован для соединения контейнера с вакуумной установкой резиновый шланг, который характеризируется гладкой внутренней поверхностью, воспользуемся формулой Блаузиса (Re=104–105) для нахождения коэффициента сопротивления:

A =1^=0,029.

Перепад давления Др = (p 1 - p2) при установившемся движении воздуха за счет вакуума или его падение по длине трубы зависит от материала трубы, её шероховатости, диаметра, длины, местных сопротивлений и других факторов [11].

Так, если рассматривать движение воздуха в вакуум-проводах доильных установок, то потери вакуума, равные перепаду вакуумметрического давления Δ Р между вакуумным регулятором и любой точкой в вакуум-проводе, не должны превышать 2,5 кПа (ГОСТ 28545-90 (ИСО 5707–83). Установки доильные. Конструкция и техническая характеристика. – М.: Издательство стандартов, 1990. – С. 27).

Ввиду того, что давление р2 будет непосредственно в сечении перед вхо- дом в вакуумный насос, то его можно принять равным остаточному давлению в системе р2 = р0.

По выражению (13) можно определять перепад действующего давления или находить давление р 1 , если известно р2 и наоборот, а также определять необходимый диаметр трубопровода для обеспечения требуемой пропускной способности. Учитывая, что среднее давление в трубопроводе р5 = 0,5(р 1 + ро), из формулы (13) получим:

р 12 -р О о=*^ , или (Р 1 -Р о )(рн+Ро) = 1£!*!^

Lt

Ap$2l 2(Р 1 -Р о )

или

d =

5 / 8XpslQ m 2

>1 П2 (P l -Р о ) .

По представленному выражению (16) следует определять диаметр трубопровода (шланга) для откачивания воздуха из мягкого контейнера для обеспечения требуемой производительности. При этом диаметр трубы коллектора в контейнере следует выполнять равным трубопроводу, чтобы поток двигался с одной скоростью.

Решая совместно выражения (8) и (16), учитывая при этом, что давление и расход воздуха на выходе из контейнера (сечение 1 на рисунке 1) равны аналогичным показателям на входе в трубопровод, т.е. p01= p1 и Q1 = QT, а на выходе из него показатели соответственно равны на входе в вакуумный насос p2 = р0 и QT = QH (сечение 2), получаем выражение для определения времени вакуумирования контейнера при уплотнении в нём зеленой массы кукурузы:

_ Sh o p o / (pa-p o )n2d5-8Xp s Q2A

0 Q h P c V P o n2d5+8Ap s Q2l /

Данное выражение позволяет определить необходимое время вакуумирования контейнера с определенными геометрическими размерами для достижения требуемой плотности при действующем вакууме на силосуемую растительную массу с известной начальной плотностью. Также формулу (17) можно использовать для нахождения требуемой производительности вакуумной установ- ки при принятом времени вакуумирования.

По конструктивным соображениям длина трубопровода (шланга) для соединения контейнера с вакуумной системой достаточна в пределах 2–2,5 м. Следует заметить, что местные потери давления будут наблюдаться при входе в насос. Учитывая, что воздух при откачивании из трубопровода и контейнера, попадая в вакуумный насос, в нём сжимается, а затем выбрасывается в атмосферу, очевидно, будут некоторые его перетечки и снижение объёмного расхода по сравнению с расходом в трубе. Поэтому расход QH должен превышать необходимый расход Qi.

В теории вакуумной техники принимают, что поток газа с определенным давлением ( Qp) постоянен в любом сечении вакуумной системы (Пипко А.И., Плисковский В.Я., Пенчко Е.А. Конструирование и расчет вакуумных систем. – 3-е изд., перераб. и доп. – Москва: Энергия, 1979. – 504 с.).

QP = QiPi = QhP2 = const, где Q1, QН – объем газа, поступающего в единицу времени из камеры контейнера в трубопровод и во входное сечение насо- са, соответственно; p1, p2 - давление газа в соответствующих сечениях, Па.

При этом эффективность работы вакуумного насоса оценивают коэффициентом использования насоса, который имеет вид [12]:

-■'н н . (18)

Коэффициент использования насоса отражает повышение скорости откачки газа в системе. При непосредственном подсоединении насоса к контейнеру, т.е. трубопровод отсутствует, будет Q} = QH и Кн = 1. При наличии трубопровода в данном случае коэффициент использования насоса будет меньше единицы.

Выразим перепад давления в вакуумной системе через коэффициент использования насоса:

p 1 =i и p 2 =b Т0ГДа ^^-^^-^^н- 1)=p 2 (1?)

P i - P 2 = P 2 (1^) . (19)

Если принять, что давление p2 равно остаточному давлению p0 в системе, то при среднем рабочем вакууме 50 кПа при откачивании воздуха из контейнера и при нормативном значении потери вакуума 2,5 кПа, теоретический коэффициент использования насоса будет 0,95. Реально же его значение ниже, в формуле (19) не учитываются потери в самом насосе и на сжатие воздуха в нем перед выбросом наружу. Поэтому необходим запас производительности насоса по откачиваемому воздуху по сравнению с необходимым расходом воздуха, поступающего из контейнера.

Следует заметить, что рекомендуемая скорость движения воздуха в вакуум-проводе – до 15 м/с [9].

При реализации предложенного способа приготовления и хранения сило- са в мягких вакуумированных контейнерах важным параметром является объём самого контейнера. При выборе размеров контейнера следует учитывать несколько факторов. Такие, как удобство заполнения силосуемым сырьем контейнера с последующим вакуумированием, погрузкой и транспортировкой. Размещение в хранилищах для осуществления процесса молочнокислого брожения и использование силоса при его скармливании животным. Ввиду того, что контейнеры не требуют специальных хранилищ, их можно размещать в общехозяйственных ангарах. Для эффективного использования площади хранилищ, контейнеры должны иметь четырехугольную форму в виде квадрата или прямоугольника. В настоящее время в складских помещениях и для погрузки товаров ши- роко используют транспортную тару в виде поддона, перемещаемого с помощью вилочного погрузчика. Такие поддоны удобны для размещения мягких контейнеров с силосом. По ГОСТ 33757– 2016. «Поддоны плоские деревянные» для обращения на всех видах транспорта внутри страны, для внешнеторговых перевозок и складских операций поддоны имеют два типа размеров: 1200×800 и 1200×1000 (мм).

При выборе размеров контейнера для силоса важно учитывать его рекомендуемые нормы скармливания животным. После вскрытия вакуумированных контейнеров целесообразно использовать силос в течение двух часов, исключая его повторную ферментацию и снижение кормовой ценности.

Исходя из вышесказанного, необходимый объём мягкого контейнера (V к ) для приготовления и хранения силоса можно определить по формуле

V - где q – суточный расход силоса на корову, кг; N – число животных в группе, гол; k1 - кратность кормления животных; р0 - насыпная плотность силосуемой массы, кг/м3; к2 - коэффициент использования начальной высоты контейнера.

Суточная норма силоса для одной коровы может составлять от 3 до 5 кг на каждые 100 кг живой массы и может достигать сорока процентов от питательности рациона [13]. Так, для распространенной в России черно-пестрой породы коров с живой массой 550–650 кг потребная максимальная масса силоса будет 16,5–32,5 килограммов в сутки.

Насыпная плотность силосуемой массы зависит как от длины резки, так и влажности кукурузного сырья. Объёмная масса измельченных стеблей кукурузы с початками, собранных с одного и того же поля при влажности от 63 до 74%, находится в пределах от 370 до 450 кг/м3 [14]. Плотность силосуемой массы влажностью 72%, длиной резки до 10 мм составляет 401 кг/м3, а при длине от 10 до 20 мм – 398 кг/м3[15].

При силосовании кукурузного сырья должны выполняться следующие требования. Силос, приготавливаемый из кукурузы, однолетних и многолетних бобовых и злаковых трав и их смесей, подсолнечника и других зеленых растений, должен соответствовать требованиям ОСТ 10.202-97. Оптимальная влажность силоса в траншеях должна быть 70–75%. Удельная плотность силосной массы в траншее в зависимости от вида силоса – от 500 до 1000 кг/м3. Плотность силосуемого сырья зависит от силосуемых растений, степени их измельчения и влаж- ности и должна составлять по «Нормам технологического проектирования хранилищ силоса и сенажа НТП-АПК 1.10.11.001-00» для кукурузы молочновосковой спелости – 600–700 кг/м3, а кукурузы восковой спелости с початками – 750–800 кг/м3.

Определим рациональный объём мягкого контейнера применительно для роботизированных систем приготовления и раздачи кормов на ферме. Принимаем: суточный расход силоса на корову q = 30 кг; число животных в группе N = 60 гол; кратность кормления животных к1= 6; насыпная плотность силосуемой массы р0 = 400 кг/м3; коэффициент использования начальной высоты контейнера к2 = 0,8, тогда:

К =

30-60

6^400^0,8

0,94 *

1,0 м3 .

При выборе контейнера для приготовления силоса целесообразно использовать выпускаемые промышленностью грузовые мешки типа «биг-бэги» с полиэтиленовыми вкладышами, ближайший из которых будет размерами 0,95 × 0,95 × 1,3 м и общим объёмом вакуумирования до 1,17 м3.

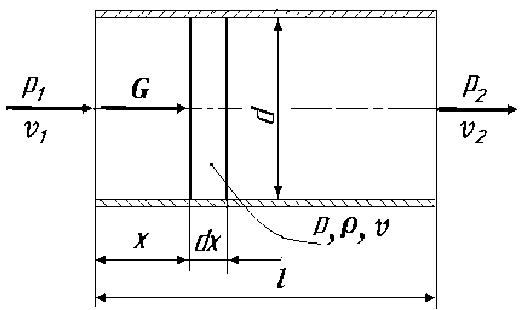

Результаты исследования и их обсуждение. Проведенные нами исследования уплотнения силосуемой массы в мягких контейнерах под действием перепада давления при вакуумировании герметичных контейнеров показали следующие результаты по изменению плотности сырья от действующего вакуума (таблица).

Результаты исследований уплотнения силосуемой массы Results of studies on compaction of silage mass

|

Вакуумметрическое давление P h , кПа Vacuum pressure P h , kPа |

Плотность силосуемой массы p с , кг/м3 Density of silage mass p s , kg/m3 |

Время вакуумирования t 0 , c [по формуле (8)] Vacuuming time t 0 , s [by the formula (8)] |

Подача насоса Q н , м3/с ( t 0 =16G с) [по формуле (19)] Pump flow Q p , m3/s ( t 0 =160 s) [by the formula (19)] |

|

0 |

400 |

– |

– |

|

10 |

579,2 |

25,7 |

0,00048 |

|

20 |

646,6 |

50,6 |

0,00095 |

|

30 |

703,2 |

77,4 |

0,00145 |

|

40 |

763,7 |

113,26 |

0,00212 |

|

50 |

815,4 |

160,33 |

0,003 |

|

60 |

862 |

225,57 |

0,0042 |

Исходное сырье – измельченная кукуруза с початками в восковой спелости зерна. Влажность сырья – в пределах 70%, длина резки стеблей – 10–15 мм, частицы зерна – 5 мм. Исходная объемная масса измельченной кукурузы – около 390–400 кг/м3. Используя результаты таблицы, приведем графическую интер- претацию формул (8) и (17). Графическая зависимость плотности силосуемой массы от действующего вакуума построена по результатам проведенного эксперимента. При этом приняты: диаметр шланга, по которому откачивается воздух из контейнера (модернизированный биг-бэг размером 0,95 × 0,95 × 1,3 м), равен d=0,02 м, начальная высота ℎ0=1,0 м (коэффициент k2 = 0,8); исходное сырьё для силоса: кукуруза восковой спелости с початками при начальной объемной массе сырья 400 кг/м3. Для вакуумирования использовалась вакуумная система доильного агрегата, номинальная производительность насоса Qн =0,003 м3/с.

Как мы видим первоначально, небольшое повышение вакуума вызывает значительное увеличение плотности си- лосуемой массы за счёт вытеснения воздуха с уменьшением пустот и более плотного расположения частиц, далее по мере откачивания воздуха измельченные частицы кукурузы оказывают определённое сопротивление сжатию их оболочкой контейнера при его деформации. Изменение плотности с 646 до 862 кг/м3 от действующего давления на рабочем диапазоне вакуума 20–60 кПа при этом будет практически линейным. Плотность силосуемого сырья зависит от силосуемых растений, степени их измельчения и влажности и должна составлять для кукурузы молочно-восковой спелости 600– 700 кг/м3 и кукурузы восковой спелости с початками – 750–800 кг/м3. Время вакуумирования для создания указанной плотности составляет 59–170 с.

Вакууметрическое давление p h , кПа Vacuum pressure p h , kPа

—■— 1 – Плотность силоса p с ^^^^ 2 – Время вакуумирования t 0 3 – Подача насоса Qн

1 – Silage density p s 2 – Vacuuming time t 0 3 – Pump flow Qp

Рисунок 3 – Графические зависимости плотности силоса ρ с , времени вакуумирования t 0 и производительности Qн от вакуума p h Figure 3 – Graphical dependences of silage densityа ρ s , vacuuming time t 0 and performance Qp on vacuum p h

Определение времени вакуумирования заполненного силосуемой массой контейнера позволяет получать требуемую технологическую плотность без замера её и создать необходимые условия для созревания качественного силоса.

Этим можно значительно сократить время по сравнению с лабораторным методом измерения плотности.

Выводы. После воздушного осушения силосуемой массы от свободной жидкости проводят герметизацию поли- этиленового вкладыша мягкого контейнера и подключают его к вакуумной системе через шланг. Уплотнение силосуемой массы обеспечивается созданием разряжения pо внутри контейнера и действием окружающего атмосферного давления pа снаружи. Время вакуумирования, необходимый диаметр шланга и производительность вакуумной установки можно определить по предлагаемым нами формулам. Для обеспечения необходимой по зоотехническим требованиям плотности измельчённой кукурузы с зерном восковой спелости – 750–800 кг/м3 необходим рабочий вакуум величиной 40–50 кПа при продолжительности вакуумирования 113–170 секунд. Вакуумирование целесообразно осуществлять вакуумной системой доильного агрегата типа АИД-1 с оптимальной производительностью насоса Qн=0,003 м3/с, для её подключения использовать гибкий шланг с внутренним диаметром 0,02 м. Полученные результаты позволят определить технологические параметры процесса уплотнения кукурузы на силос в вакуумированных деформируемых контейнерах, их геометрические размеры, необходимый диаметр гибкого шланга. Внедрение результатов исследования должно повысить эффективность приготовления силоса в мягких контейнерах, исключить потери при хранении и транспортировке, в результате обеспечить животноводческие предприятия качественным кормовым продуктом.