Исследование условий захвата совмещенного процесса литья и непрерывного прессования методом Conform

Автор: Богданов Д.В., Беляев С.В., Горохов Ю.В., Губанов И.Ю., Виноградов О.О.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.8, 2015 года.

Бесплатный доступ

В статье представлен анализ условий захвата деформируемого металла инструментом для совмещенного процесса литья и непрерывного прессования методом conform в зависимости от конструктивных и технологических параметров.

Совмещенный процесс литья и непрерывного прессования методом conform, угол захвата, коэффициент трения

Короткий адрес: https://sciup.org/146114982

IDR: 146114982 | УДК: 621.777: | DOI: 10.17516/1999-494X-2015-8-5-576-581

Текст научной статьи Исследование условий захвата совмещенного процесса литья и непрерывного прессования методом Conform

Совмещенный процесс литья и непрерывного прессования методом conform (далее – СЛиК) является одним из эффективных методов изготовления длинномерных полуфабрикатов в виде катанки, прутков или проволоки с относительно небольшим поперечным сечением из алюминиевых сплавов [1]. Для исследования данного процесса учеными СФУ в ходе выполнения научно-исследовательских работ при финансовой поддержке КГАУ «Красноярский краевой фонд поддержки научной и научно-технической деятельности» в рамках проекта «Разработка инновационной технологии литья – непрерывного прессования сварочной проволоки из алюминиевых сплавов для изготовления волноводов космической техники» была изготовлена лабораторная установка, схема которой представлена на рис. 1, а общий вид показан на рис. 2.

Рис. 1. Схема установки СЛиК: 1 – печь-миксер с дозатором; 2 – кристаллизатор; 3 – кольцевая канавка; 4 – неподвижный дугообразный сегмент (башмак); 5 – пресс-матрица; 6 – пресс-изделие [2]

Рис. 2. Общий вид установки СЛиК: 1 – электродвигатель переменного тока; 2 – редуктор; 3 – соединительная муфта; 4 – корпус установки; 5 – кристаллизатор, прикрепленный к корпусу болтами;

6 – рама; 7 – башмак с матрицей; 8 – заливная воронка; 9 – дозатор

Анализ условий захвата при СЛиК

В общем случае процесс совмещенного процесса литья и прессования методом conform цветных металлов и сплавов включает следующие основные этапы:

-

1) заливка расплавленного металла в канавку карусельного кристаллизатора;

-

2) охлаждение расплавленного металла в канавке до требуемой температуры деформации;

-

3) деформирование металла методом conform (рис. 1).

Каждый из этапов характеризуется как основными, так и второстепенными технологическими условиями, которые в совокупности должны обеспечить достижение основной цели – получение продукции надлежащего качества с максимальной эффективностью.

Выбор рациональных технологических и конструктивных параметров для первых двух этапов основан на исследовании тепловых условий процесса СЛиК, а на завершающем этапе значительную роль играют энергосиловые условия процесса, особенно на начальной стадии деформирования металла методом conform.

Процесс захвата, как и последующее деформирование металла методом conform, обеспечивается наличием активных сил трения, действующих на границе контакта канавки карусельного кристаллизатора и деформируемого металла. Процесс захвата металла при conform является неустановившемся процессом, так как геометрические, кинематические и силовые параметры при деформировании металла по мере его продвижения относительно неподвижного башмака изменяются во времени. Процесс захвата металла условно можно разбить на три периода:

-

- момент соприкосновения деформируемого металла с башмаком (рис. 3), когда действуют только упругие деформации;

-

- начало захвата деформируемого металла башмаком соответствует времени, когда происходит смятие кромок заготовки, т.е. начинается пластическая деформация на границе контакта;

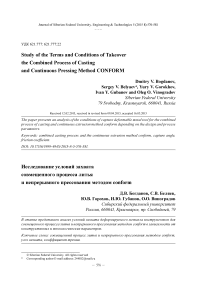

Рис. 3а. Силы, действующие на деформируемый металл в плоскости z0x

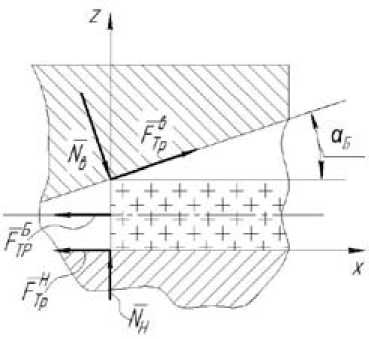

Рис. 3б. Силы, действующие на деформируемый металл в плоскости z0y: 1 – деформируемый металл; 2 – карусельный кристаллизатор; 3 – башмак

-

- конец захвата, когда деформируемый металл полностью заполнит поперечное сечение и вступит в полный контакт со стенками канавки и башмака.

Определим условия захвата деформируемого металла наклонной поверхностью башмака под углом во время первого периода захвата. На деформируемый металл со стороны инструмента будут действовать нормальные и касательные силы трения (рис. 3 а и б ).

Поместим начало координат 0 на границе контакта деформируемый металл и дно канавки в плоскости контакта деформируемого металла с наклонной поверхностью башмака (рис. 3 а и б ). Для математического моделирования условий захвата рассмотрим условия равновесия заготовки. При этом примем следующие допущения:

-

1) деформируемый металл – идеальное жесткопластическое тело;

-

2) башмак и карусельный кристаллизатор несжимаемы

τ = f P p , (1)

где f P – коэффициент трения; p – нормальное давление.

Из условий равновесия заготовки получим следующую систему уравнений (2):

N B ( я^ + fE cos « E ) - fK ( N H + 2 N ; ) = 0,

■ N (sin a + f cos a )- fN = 0, (2)

В ББ БKБ ,

NAf sin a - cos a ) + NH = 0. ВБ Б Б Н

Решая данную систему уравнений, получим:

N„ cos a

ВБ

f

K

[ tg« E ( f E fK — 1 )-( f E + f K ) ] = °.

Тогда условия захвата деформируемого металла наклонной поверхностью башмака под углом α Б в момент соприкосновения деформируемого металла с башмаком будут следующими:

A + fK

> tga Б .

БK

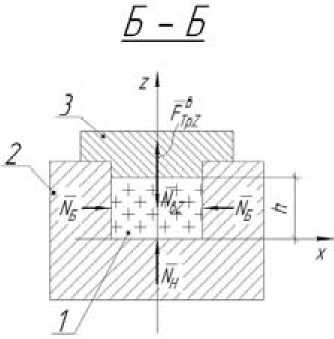

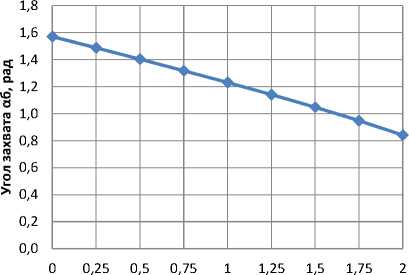

Рис. 4. Изменение угла захвата α Б от коэффициентов трения на границе контакта между деформируемым металлом башмаком при f К = f Б

- ( ст + d o ) hb + ст ( h + Rtg a Б ■ d ^ ) b + т А ( 2 R + b ) h ■ d ф + 1 т А

т II Rb + — IdV = 0, cos a, 2

Б

где h и b – высота и ширина кольцевой канавки; RK – радиус удаления кольцевой канавки от оси вращения карусельного кристаллизатора; τ = μAσS и τP = μPσS – активные и реактивные напряжения трения, действующие на границе контакта кольцевой канавки вращающегося карусельного кристаллизатора и деформируемого металла; μA и μP – коэффициенты трения.

После некоторых преобразований получим

J I 2 RK 1 do = O S I — K +1

I bK

b K ( ^ A cos а Б M p )

^ A + Л 7

2h r cos a KБ

dф .

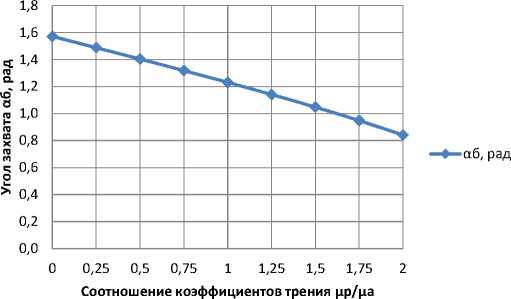

Данное уравнение позволяет оценить изменение напряжений во входной зоне башмака и условия захвата деформируемого металла башмаком в тот момент времени, когда происхо- дит смятие кромок заготовки, т.е. начинается пластическая деформация на границе контакта (рис. 5):

« Б

< arccos

M p

.

M a ( 1 + 2 h/b )

Учитывая, что обычно μ A = μ P , на данном этапе α Б < 1,2 рад, соотношение размеров канавки должно быть следующим: h > 1,1· b .

Выводы

На основании полученных результатов можно сделать следующие выводы: на основе решения уравнений равновесия совмещенного процесса СЛиК с учетом изменения реологических свойств деформируемого металла, конструктивных и технологических параметров получены аналитические зависимости для определения условий захвата процесса СЛиК. В случае несоблюдения данных условий захват металла невозможен, как и сам процесс СЛиК.

—♦—аб, рад

Соотношение коэффициентов трения цр/ца

Рис. 5. Изменение угла захвата α Б от коэффициентов трения и на границе контакта между деформируемым металлом канавкой кристаллизатора μ A и башмаком μ P при высоте h = 10 мм и ширине b = 10 мм кольцевой канавки

Работа выполнена при финансовой поддержке КГАУ «Красноярский краевой фонд поддержки научной и научно-технической деятельности» (проект «Разработка инновационной технологии литья – непрерывного прессования сварочной проволоки из алюминиевых сплавов для изготовления волноводов космической техники»).

Список литературы Исследование условий захвата совмещенного процесса литья и непрерывного прессования методом Conform

- Горохов Ю.В. Шеркунов В.Г., Довженко Н.Н. и др. Основы проектирования процессов непрерывного прессования металлов. Красноярск: СФУ, 2013. 268 с.

- Горохов Ю.В., Беляев С.В., Шеркунов В.Г. и др. Пат. 119659 РФ/Б. И. 2012. № 24.

- Довженко Н.Н., Беляев С.В., Сидельников С.Б. и др. Прессование алюминиевых сплавов: моделирование и управление тепловыми условиями. Красноярск: СФУ, 2009. 256 с.