Исследование весоизмерительного устройства на основе кольцевого упругого чувствительного элемента и вторичного струнного датчика

Автор: Антонец И.В., Борсоев В.А., Кацура А.В., Степанов С.М.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 т.18, 2017 года.

Бесплатный доступ

В качестве наиболее распространенных датчиков величины деформации упругого элемента весоизмери- тельных устройств используют индуктивные, емкостные и тензорезисторные преобразователи деформации. В известных датчиках преобразование входной неэлектрической величины в электрический сигнал осуществля- ется в два этапа: сначала происходит ее преобразование в изменение одного из параметров (индуктивности, емкости, сопротивления и т. п.), а затем это изменение преобразуется в электрическую величину. Основными проблемами подобных датчиков является высокая зависимость от стабильности их параметров, темпера- турная зависимость и относительно низкая чувствительность вследствие измерения только части величины деформации. К недостаткам следует отнести аналоговый принцип действия, в то время как основные элек- трические преобразователи фиксируют частотные изменения. Для устранения этого недостатка в конст- рукцию устройств встраивают преобразователи - блоки, переводящие аналоговый сигнал в частотный. Эти устройства имеют очень слабый выходной сигнал, и для вывода его на необходимый уровень применяются усилители. Наличие в цепи преобразования сигналов большого количества дополнительных звеньев существенно снижает точность измерения. Для силоизмерительных устройств целесообразно применение струнного дат- чика (СД). Этот датчик обладает высокой точностью и малой инерционностью. Погрешность СД от гисте- резиса не превышает 5 г на 15 кг приложенного веса. Приведены результаты исследования статических и ди- намических характеристик оригинальных конструкций весоизмерительных устройств на основе кольцевого упругого элемента переменного сечения и встроенного в него струнного датчика. Проведенные исследования подтвердили работоспособность устройств в широком диапазоне нагрузок, отмечены высокая чувствительность и точность измерений. Однако существенным недостатком СД является повышенная чувствительность к внешним возмущениям. СД преобразует внешнее силовое воздействие в колебания струны, и его высокая точность будет обеспечиваться только в том случае, если будут отсутствовать любые внешние источники колебания, которые могут привести к существенным погрешностям измерения.

Упругий чувствительный элемент, струнный датчик, статические характеристики, динамические характеристики, величина деформации

Короткий адрес: https://sciup.org/148177709

IDR: 148177709 | УДК: 681.2-2

Текст научной статьи Исследование весоизмерительного устройства на основе кольцевого упругого чувствительного элемента и вторичного струнного датчика

Введение. Вторичные датчики, применяемые в весоизмерительных устройствах с первичными упругими элементами (УЭ), характеризуются большим разнообразием принципов преобразования перемещений УЭ. При выборе датчика необходимо решить взаимо-противоречащие задачи: минимизировать возможные погрешности и инерционность измерения, а также максимально упростить устройство, сделать его более надежным и чувствительным к изменению нагрузки. Недостатком большинства вторичных датчиков (индуктивных, емкостных), применяемых в современных весоизмерительных устройствах [1], является аналоговый принцип действия. Для устранения этого недостатка в конструкцию устройств встраивают преобразователи – блоки, переводящие сигнал из аналогового в частотный. Эти устройства имеют очень слабый выходной сигнал (порядка мВ), и для вывода его на необходимый уровень применяются усилители. Наличие в цепи преобразования сигналов большого количества дополнительных звеньев существенно снижает [2; 3] точность измерения.

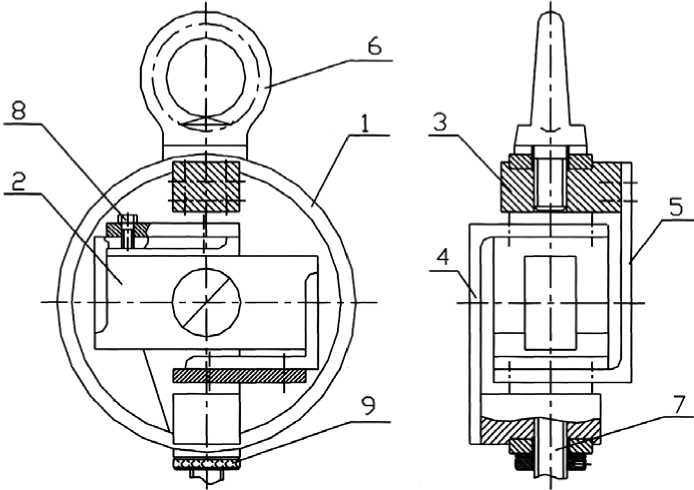

Предлагаемое весоизмерительное устройство с использованием вторичного струнного датчика. Для весоизмерительных устройств (ВУ) целесообразно [4; 5] применение струнного датчика (СД), который обладает высокой точностью и малой инерционностью. Погрешность СД от гистерезиса не превышает 5 г на 15 кг приложенного веса. Нами были спроектированы конструкции весоизмерительных устройств на основе упругого кольца и встроенного в него струнного датчика. Эскиз первой конструкции ВУ изображен на рис. 1. Упругое кольцо 1 воспринимает приложенную нагрузку через рым-болт 6 и гайку 7 , крепящиеся башмаками 3 . Под нагрузкой кольцо деформируется: по вертикальной оси растягивается, а по горизонтальной – сжимается. Особенность устройства в том, что струнный датчик 2 , работающий на сжатие, воспринимает деформации кольца по вертикальной оси. Это возможно из-за применения специальных уголков 4 , 5 , преобразующих растягивающее напряжение на кольце в сжимающее на струнном датчике. Подобная конструкция позволяет получить минимальные габаритные размеры устройства, не усложняя его конструкцию.

Крепление всех элементов между собой производится болтами 8 , при этом рычаг, воспринимающий нагрузку, регулируется гайкой 9. При необходимости, для устранения зазоров в местах контакта уголков с башмаками в струнном датчике могут быть использованы металлические прокладки. Это значительно

упрощает сборку и предварительную настройку весо-измерителя и позволяет снизить себестоимость сборочных элементов, назначив экономически приемлемые допуски.

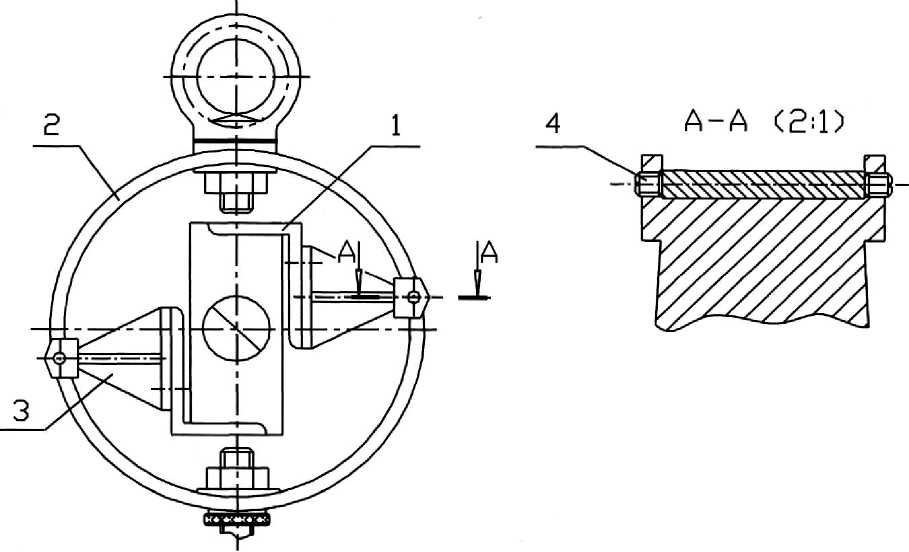

Конструкция ВУ, эскиз которого изображен на рис. 2, имеет две отличительные особенности: струнный датчик 2 воспринимает сжимающие деформации кольца 1 через стоящие враспор башмаки 3 ; башмаки не имеют жесткого крепления и лишь фиксируются винтами 4 . Данная схема позволяет переставлять датчик в кольце по различным осям, изменяя чувствительность устройства при постоянной нагрузке, делая его более универсальным в отличие от первой конструкции, и дает возможность измерять приложенную силу в более широких диапазонах с одинаковой точностью. Универсальность второй конструкции несколько снижает точность устройства за счет меньшей жесткости контакта между кольцом и башмаками и его быстродействие за счет меньшей жесткости упругого кольца. Струнный датчик, применяемый в ВУ, изготовлен из прецизионного сплава 44НХТЮ. Метрологические характеристики датчика представлены в табл. 1. Струнный датчик обладает минимальными значениями упругих несовершенств [6; 7]. Упругие несовершенства материала УЭ выглядят следующим образом: прямое упругое последействие 0,08 %, обратное упругое последействие 0,02 %, гистерезис 0,07 %.

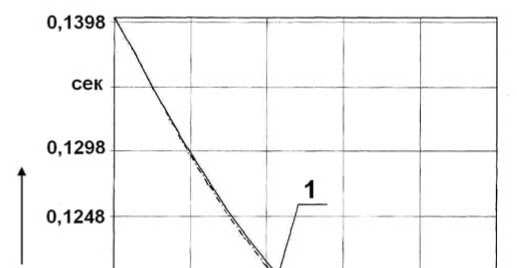

Исследование параметров весоизмерительного устройства на базе вторичного струнного датчика. Конструкция ВУ имеет множество элементов, снижающих его точность [8] и увеличивающих величины данных погрешностей. Рассмотрим восприимчивость весоизмерительного устройства к приложенной силе и определим погрешности измерения. Для этого ВУ будем нагружать согласно его служебному назначению. ВУ нагружали до 500 кг и с помощью частотомера регистрировали частоту колебаний струны датчика. На рис. 3 показана функция преобразования весоизмерителя конструкции № 1, изображена зависимость периода колебания струны датчика от растягивающей силы.

Измерения показали, что разработанное устройство действительно имеет значения упругих несовершенств значительно большие, чем у составляющих его элементов. Появление данных погрешностей вызывается множеством факторов. Это и различного рода упругие несовершенства материала деталей, из которых состоит ВУ, и недостаточная жесткость их конструкций. Однако наибольшее влияние [9] на точностные характеристики весоизмерителя оказывают стыки, присутствующие в его конструкции.

Рис. 1. Эскиз весоизмерительного устройства. Конструкция № 1

Fig. 1. The sketch of weight measuring devices. Scheme #1

Рис. 2. Эскиз весоизмерительного устройства. Конструкция № 2

Fig. 2. The sketch of weight measuring devices. Scheme #2

Таблица 1

Метрологические характеристики струнного датчика

|

Максимальная нагрузка Рн, кг |

15 |

|

Максимальный гистерезис в диапазоне 0–Рн, гр |

не более 5 |

|

Выходной сигнал импульсной формы положительного полезного напряжения, не менее, В |

3,5 |

|

Время готовности после включения, мин |

3 |

|

Напряжение питания, В |

+(5 + 0,2) |

|

Масса, не более, кг |

1,3 |

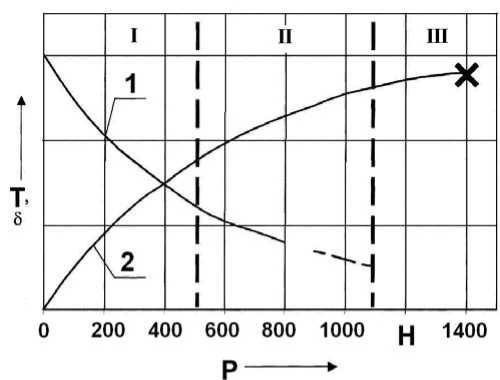

Рис. 3. Зависимость периода колебания струны датчика от величины приложенной силы: 1 – при нагружении; 2 – при разгружении

Fig. 3. Dependence of vibration period of measuring device hanger on the amount of applied force: 1 – when subjected to loadings; 2 – after unloading

При проведении исследований [10] весоизмерительного устройства мы уделяли особое внимание зоне минимальных нагрузок (от 0 до 50 кг), чтобы определить нижний предел чувствительности нашего прибора. Как уже отмечалось, струнный датчик обладает огромной чувствительностью (возможность регистрации приращения веса около 0,05 г), поэтому чувствительность весоизмерителя будет целиком определяться жесткостью упругого кольца. Результаты измерений приведены в табл. 2.

Полученные погрешности являются допустимыми, однако при хранении, транспортировании, использовании весоизмерителя правила его эксплуатации могут быть серьезно нарушены, что повлечет за собой появление уже недопустимых отклонений. Для определения наиболее слабых мест конструкции проведем проверочные расчеты упругого кольца.

Основную опасность могут представлять случаи нагружения устройства сверх положенного веса. Допускаемое напряжение [σ] находим с учетом коэффициента запаса в зависимости от режимов нагрузки (табл. 3):

u=t

Исходя из служебного назначения, выбираем второй режим нагружения, откуда получаем [σ] = 880/4 = = 220 МПа.

Рассчитаем максимальное напряжение в сечении выбранного кольца при приложении троекратной нагрузки:

P ст =

F

0,007 ■ 0,04

= 53,57 МПа.

Из расчета видно, что кольцо с принятыми параметрами выдерживает перегрузки, значительно превосходящие номинальное значение.

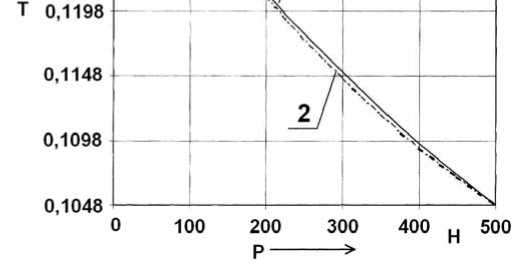

Однако необходим не только прочностной расчет элементов ВУ, но и проверка работоспособности струнного датчика при таком воздействии [11; 12]. Устройство, даже после возможной перегрузки, должно полностью сохранять все настройки, четко выполнять свое служебное назначение. Следовательно, требуется специальная проверка точностных характеристик устройства при подобном нарушении правил эксплуатации, потому что весоизмеритель может вообще выйти из строя как контрольноизмерительный прибор. Для определения работоспособности ВУ мы произвели нагружение разработанной конструкции сверх допустимого веса. Результаты нагружения представлены на рис. 4 в виде двух зависимостей: 1 – изменение периода колебаний струны от приложенной силы; 2 – изменение деформации УК от приложенной силы. Зона I – предел измерения ве-соизмерителя. Очевидно, что обе зависимости имеют практически линейный закон распределения. Некоторую нелинейность можно объяснить упругими несовершенствами материала упругого кольца.

Увеличение нагрузки (зона II) приводит к возрастанию погрешности измерения, снижает точность устройства. Превышение нагрузки на 70–80 % от верхнего предела измерения вызывает неустойчивую работу весоизмерителя, появляется вероятность сбоя, а при перегрузке более чем в ≈ 2,2 раза струнный датчик перестает работать, так как собственная частота струны начинает хаотично изменяться, и процессор просто не в состоянии ее обработать. Тем не менее, такие перегрузки не ведут к поломке устройства.

|

После снятия нагрузки и некоторого времени релаксации напряжений (порядка 15–25 с) весоизмеритель возвращается в свое первоначальное состояние без каких-либо отклонений. Дальнейшее увеличение приложенной силы ведет к значительному росту величины гистерезиса и упругого последействия, а превышение в 2,8 раза может вывести струнный датчик из строя. Определим критическую величину деформации упругого кольца при растягивающей силе Р = 15 000 Н: |

B ⋅ d 3 δ= ξ 0 ⋅ P = b ⋅ h 3 ⋅ E 0,224 ⋅ 0,1373 = ⋅ 15000 = 2,79 мм, 0,04 ⋅ 0,0073 ⋅ 2,1 ⋅ 1011 где В ξ – конструктивный коэффициент чувствительности; d 0 – внутренний диаметр кольца, мм; b – ширина кольца, мм; h – толщина кольца, мм. |

Таблица 2

Характеристики силоизмерительного устройства на основе упругого кольца и струнного датчика.

Конструкция № 1

Рис. 4. Определение максимально допустимых напряжений

|

Параметры |

Значение |

|

Предел измерения, кг |

1,3–500 |

|

Минимальное регистрируемое приращение, кг |

1–1,5 |

|

Максимально допустимая перегрузка, % |

200 |

|

Максимальный гистерезис во всем диапазоне нагружения, не более, кг |

5 |

|

Время затухания переходного процесса, с |

1,2–1,6 |

|

Геометрические параметры упругого элемента, мм: средний диаметр, |

137 |

|

ширина, |

40 |

|

толщина |

7 |

|

Питание |

Автономное |

|

Напряжение питания, В |

+(5 ± 0,2) |

|

Выходной сигнал импульса полезного напряжения, не менее, В |

3,5 |

|

Время готовности после включения, мин |

3 |

|

Масса, не более, кг |

5 |

|

Рабочий диапазон температур, °С |

–30…+50 |

Таблица 3

Значения коэффициента запаса прочности при различных режимах нагрузки

|

Режим нагрузки |

σ η |

|

Постоянная нагрузка |

2–2,5 |

|

Пульсирующая |

3–4 |

|

Знакопеременная |

8–10 |

Fig. 4. Identifying of voltage capability

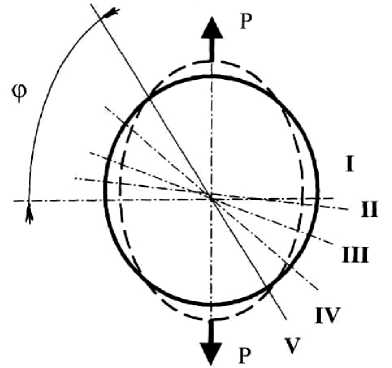

При перегрузке ВУ в сильной мере проявляются погрешности, определяющие точность устройства [13]. Значение гистерезиса достигает 9,4 %; смещение ноля функции достигает 0,05 мм. Эти погрешности имеют такую же природу, как и рассмотренные ранее, только в данном случае из-за критического увеличения приложенной силы величина их резко возрастает. Нами была также исследована разработанная конструкция № 2 универсального весоизмерителя. Отсутствие в этой конструкции стыков, работающих на растяжение и на сдвиг, несколько снижает данную составляющую погрешности измерения. Особенность исследования этой конструкции состояла в необходимости определения осей деформации, по которым должен устанавливаться струнный датчик, чтобы изменить пределы измерения ВУ, а также зоны нулевой деформации. Схематичное расположение этих элементов представлено на рис. 5.

Исследования проводились с учетом величины нормальной (0,5–0,6 мм) деформации упругого кольца, необходимой для устойчивой работы струнного датчика и максимального использования его возможностей.

Были выделены основные оси, установка по которым струнного датчика изменяет характеристики устройства в целом:

-

I – горизонтальная ось весоизмерителя (φ = 0 град);. необходимая деформация упругого кольца достигается при воздействии растягивающей силы 3000 Н;

II – значение φ равно 5–7 град, воздействующая сила Р = 5000 Н;

III – значение φ равно 19–22 град, воздействующая сила Р = 10 000 Н;

IV – значение (φ равно 43–47 град, воздействующая сила Р = 15 000 Н;

V – ось нулевой деформации (φ = 52–53 град).

Более точные значения углов расположения осей будут рассчитаны при разработке процессора для универсального весоизмерителя.

Основные характеристики универсального весоизмерительного устройства приведены в табл. 4.

Возможность переустановки струнного датчика, несомненно, увеличивает область применения устройства, однако необходимо учесть, что его универсальность негативно скажется на чувствительности и точностных характеристиках.

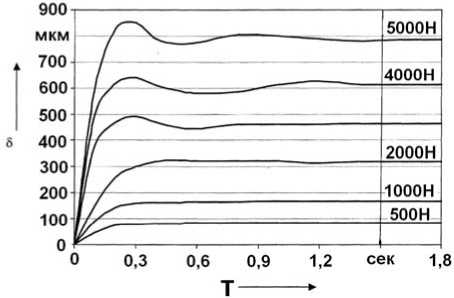

Динамические характеристики весоизмерительного устройства на базе вторичного струнного датчика. Время затухания переходного процесса – величина, позволяющая охарактеризовать быстродействие [14; 15] весоизмерительного устройства. Безы-нерционность весоизмерителя является одним из основных показателей качества, поэтому при проектировании конструкций устройств были проведены исследования зависимости времени затухания переходного процесса от величины входного воздействия. Исследования проводились для двух режимов нагружения: 1 – плавное (на интервале 3–5 с) увеличение приложенной силы; 2 – ударное воздействие с последействием. На рис. 6 представлено графическое изображение колебательного периода первого устройства при различных значениях силовых воздействий.

Методика исследования [14] заключалась в том, что собранное силоизмерительное устройство нагружали растягивающей силой величиной 500, 1000, 2000, З000, 4000, 5000 Н. Выходным параметром при этом измерении служит величина деформации УК.

Рис. 5. Установочные оси в универсальном весоизмерителе

Fig. 5. Guiding stubs of flexible weight measuring device

Характеристики универсального весоизмерителя

Таблица 4

|

Параметры |

Значения по осям установки |

|||

|

I |

II |

III |

IV |

|

|

Предел измерения, кг |

1–300 |

1–500 |

5–1000 |

25–1500 |

|

Минимальное регистрируемое приращение, кг |

0,9–1 |

1–1,2 |

5–6 |

23–27 |

|

Максимальный гистерезис, кг |

3,5 |

5,2 |

7,4 |

14,7 |

|

Время затухания переходного процесса, с |

5–6 |

4–5 |

1–2 |

1 |

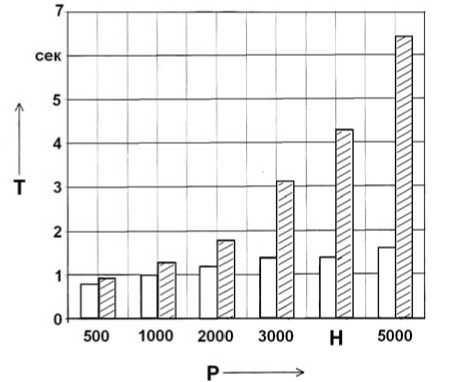

При ударном силовом воздействии время успокоения и амплитуда колебания переходного процесса резко возрастают. На рис. 7 произведено сравнение времени затухания переходного процесса при статических и ударных (заштриховано) нагрузках.

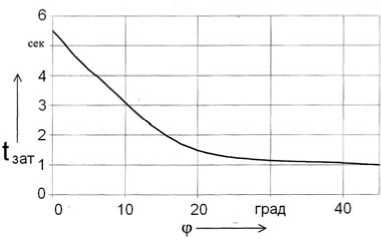

Вторая конструкция весоизмерителя представляет собой более инерционную систему за счет меньшей жесткости упругого кольца. Этот универсальный весоизмеритель способен работать в различных диапазонах сил, причем, чем ниже верхний порог силы и уже диапазон измерения, тем больше времени требуется системе, чтобы амплитуда затухающих колебаний стала меньше допустимой погрешности. На рис. 8 показано изменение времени затухания универсального ВУ в зависимости от угла расположения струнного датчика.

Рис. 6. Время затухания переходного процесса системы весоизмерительного устройства при различном силовом воздействии

-

Fig. 6. Decay time of transition process of weight measuring device under force impact

Рис. 7. Увеличение времени затухания переходного процесса при ударных нагрузках

-

Fig. 7. Increase of the decay time of transition process under impulse load

Рис. 8. Зависимость времени затухания переходного процесса универсального ВУ от угла установки φ

-

Fig. 8. Dependence of decay time of transition process of flexible weight measuring device on the angle of setting φ

Заключение. Проведенные исследования разработанных конструкций весоизмерительных устройств на основе кольцевого упругого элемента и вторичного струнного датчика подтвердили их работоспособность в широком диапазоне нагрузок. Отмечены высокая чувствительность и точность измерений. Вместе с тем показана негативная зависимость устройств от внешних возмущающих колебаний и относительно высокая инерционность, например, в сравнении с вторичным фотодатчиком.

Список литературы Исследование весоизмерительного устройства на основе кольцевого упругого чувствительного элемента и вторичного струнного датчика

- Антонец И. В., Белов М. А. Динамометрические упругие элементы весоизмерительных устройств//Сборка в приборостроении и машиностроении. 2010. № 9. С. 35-41.

- Сорокин Е. С. Метод учета неупругого сопротивления при расчете конструкций и колебаний. Исследования по динамике сооружений. М.: Строй-издат, 1951. 210 с.

- Фионова А. В. Разработка конструкций, математических моделей и методов расчета силоизмерительных устройств кольцевого типа для автоматизации дозаторов: дис. канд. техн. наук. Ульяновск: УлГТУ, 2001. 198 с.

- Справочник конструктора точного приборостроения/Г. А. Веркович ; под общ. ред. К. Н. Явлен-ского, Б. Л. Тимофеева. Л.: Машиностроение. Ленингр. отд-ние, 1989. 792 с.

- Сотсков Б. С. Основы теории и расчета надежности элементов и устройств автоматики и вычислительной техники. М.: Высш. шк., 1970. 271 с.

- Технология машиностроения (специальная часть)/А. А. Гусев //М.: Машиностроение, 1986. 480 с.

- Тихонов А. И., Кулагин Л. И. Функция преобразования кольцевых упругих элементов//Обработка информации в автоматических системах. Рязань: Рязанский радиотехнический институт, 1977. 286 с.

- Фионова А. В., Антонец И. В., Рябов Г. К. Оптимизационный расчет силоизмерительных устройств с последовательной и параллельной работой колец//Прогрессивные методы проектирования технологических процессов, станков и инструментов: тез. докл. МНТК. Тула: ТулГТУ, 1997. 35 с.

- Средства контроля, управления и измерения линейных и угловых размеров в машиностроении: отрасл. кат./ВНИИ измерения. М.: ВНИИТЭМР, 1990. 180 с.

- Тихонов А. И., Мокров Е. А. Перспективы совершенствования упругих элементов датчиков механических параметров//Измерительные элементы (датчики) информационно-измерительных систем, автоматизированных систем управления технологическими процессами и систем автоматизации. Саратов: Саратовский ун-т, 1979. 244 с.

- Федоров В. В. Теория оптимального эксперимента. М.: Наука, 1971. 312 с.

- Пономарев С. Д., Андреева Л. Е. Расчет упругих элементов машин и приборов. М.: Машиностроение, 1980. 326 с.

- Феликсон Е. И. Упругие элементы приборов. М.: Машиностроение, 1977. 311 с.

- Румшинский Л. З. Математическая обработка результатов эксперимента. М.: Наука, 1971. 192 с.

- Табаков В. П., Антонец И. В., Плетнев Д. А. Исследование системы упругих чувствительных элементов кольцевого типа методом конечных элементов//Известия Самарского НЦ РАН. Спец. выпуск. Четверть века изысканий и экспериментов по созданию уникальных технологий и материалов для авиаракето-строения УМТЦ-ФГУП ВИАМ. 2008. Т. 1. С. 240-246.