Исследование вязкоупругих свойств стеклообразных полимеров на основе малеинимидного связующего

Автор: Калинин Максим Александрович, Насонов Алексей Дмитриевич, Голубь Павел Дмитриевич, Лагуткина Екатерина Васильевна

Журнал: Вестник Бурятского государственного университета. Философия @vestnik-bsu

Рубрика: Физика

Статья в выпуске: 3, 2011 года.

Бесплатный доступ

Вязкоупругие свойства полимера исследовались низкочастотным акустическим методом на основе малеинимидного связующего в широком интервале температур (20-300°С). Исследования проводились как в высокоэластическом, так и в стеклообразном состоянии. Отмечено, что введение модификатора приводит к изменению параметров температуры стеклования Тст и динамического модуля сдвига О в стеклообразном состоянии.

Вязкоупругие свойства, высокомолекулярные соединения, тангенс угла механических потерь, температура стеклования, степень сшивки

Короткий адрес: https://sciup.org/148180208

IDR: 148180208 | УДК: 534.8.081.7

Текст научной статьи Исследование вязкоупругих свойств стеклообразных полимеров на основе малеинимидного связующего

Создание высокоэффективных электроизоляционных полимерных материалов – одна из наиболее важных проблем современной химии полимеров. Наиболее существенным недостатком большинства полимерных диэлектриков является сравнительно невысокий температурный предел работоспособности ~ 150°С, свыше которого наблюдается резкое понижение физико-механических и, соответственно, диэлектрических характеристик. Наиболее перспективными термостойкими диэлектриками в настоящее время являются полиимиды, в частности, полибисмалеинимиды. Характерной особенностью этих полимеров и материалов на их основе является повышенная термо- и теплостойкость, высокие диэлектрические характеристики, сохраняющиеся до 300°С. Однако их применение ограничивается жесткоцепной структурой, обусловливающей хрупкость ненаполненных материалов. В работе исследуются новые методы модифицирования структуры сетки полималеинимидов проведением синтеза полимеров в присутствии ультрадисперсных модификаторов.

Исследования проводились низкочастотным акустическим методом на обратном крутильном маятнике в интервале температур от 20 до 300°С с частотой 1 Гц. Из экспериментальных результатов рассчитывались динамический модуль сдвига (G’) и тангенс угла механических потерь (tg δ). Погрешность измерения G' не превышала 7%, измерения tg δ составляла ≈10%. Метод является неразрушающим и характеризуется высокой разрешающей способностью. Его использование требует сравнительно небольшого количества материала для исследования и, главное, может успешно применяться в широком интервале температур.

Принцип измерения вязкоупругих свойств материалов с помощью крутильного маятника заключается в том, что исследуемый образец используется в качестве упругого элемента высокодобротной механической колебательной системы, в которой возбуждаются свободно затухающие либо вынужденные колебания. По параметрам этих колебаний можно определить динамическую крутильную жесткость и логарифмический декремент затухания образца, по которым, в свою очередь, рассчитать модуль сдвига, модуль потерь, низкочастотную скорость звука и т.д. Более полное описание метода изложено в источниках [1, 2].

Наиболее совершенным методом производства пресс-порошков является шнековый, предусматривающий вместо вальцевания обработку смеси в шнековых машинах. Этот метод является модифицированным и включает операции измельчения, гомогенизации компонентов и частичной конденсации при повышенных температурах. Шнековый метод обеспечивает стабильность качества при производстве определенных марок пресс-материалов. Эмульсионный и эмульсионно-вальцевый методы применяются для изготовления отдельных типов композиции. Стадиями этого процесса являются смешение и вальцевание, дробление и измельчение, сушка пресс-порошка.

Температура прессования зависит от физико-механических свойств реактопластов. Дня малеини-мидов температура прессования может составлять 160-250°С. Повышение температуры способствует увеличению скорости отверждения и уменьшению текучести, неравномерности прогрева, возникновению остаточных напряжений и повышению усадки. Слишком низкая температура замедляет процесс отверждения пресс-порошка, для этого подбирается оптимальная температура прессования. Бисмалеинимидные пресс-порошки обычно прессуют при температуре 230±10°С с предварительным подогревом при 160-165°С. Пресс-порошки для получения высоких диэлектрических свойств следует прессовать при температуре 180±5°С с предварительным подогревом. Давление прессования должно обеспечивать заполнение пресс-форм и способствовать удалению паров воды и летучих веществ, выделяющихся из пресс-порошка. Обычно оно составляет 200-600 кГс/см2.

Исходные вещества

4,4’-диаминодифенилметан (ДАДФМ, ТУ-605-231-63-75), очищали перекристаллизацией из 70%-ного этилового спирта. 4,4’-дифенилметанбисмалеинимид (ДФМБМИ, ТУ-6-09-06-145-73) подвергали дополнительной циклизации и очистке из диоксана. Малеиновый ангидрид (МА, ТУ-6-09-5396-88) очищали перекристаллизацией из четыреххлористого углерода, гексаметилендиамин (ГМДА, TУ-2-6-09-36-73) – вакуумной перегонкой. Параформ (ТУ-6-09-1243-78) деполимеризовали в 0,5%-ном водно-спиртовом растворе NаОН. Неорганический модификатор (А-100, ТУ-84.1124-37) применяли в виде 6%-ной водной суспензии, титановый наполнитель – в виде порошка с размером частиц 100120 Å. Стеклопорошок использовался в качестве наполнителя с размером частиц 400-550 Å.

Способ получения образцов эластифицированных полимерных материалов на основе полимериза-ционноспособных олигомеров. Олигомер и наполнитель брали в расчетных количествах (наполнитель предварительно измельчали на шаровой мельнице и просеивали), смешивали и помещали в металлический стакан, который нагревали на глицериновой бане при температуре 160°С. При нагревании смеси шел процесс размягчения, а затем и плавления олигомера. Нагревание прекращали в момент стеклования, полученную массу резко охлаждали, затем измельчали на шаровой мельнице, просеивали и прессовали по следующей схеме.

-

1. На прокладку из фторопласта помещали прессматериал.

-

2. 3а 20 мин поднимали температуру до 150°С и давление до 800 кгс/см2.

-

3. Выдерживали в течение часа.

-

4. Поднимали температуру до 250°С и давление до 1 500 кгс/см2.

-

5. Выдерживали в течение 3 ч.

-

6. Сбрасывали давление и держали еще час.

-

7. Медленно охлаждали в течение 6-8 ч.

-

8. Завершали распрессовкой с подогревом до температуры 90-100оС.

Способы получения эластифицированных материалов на основе поликонденсационных олигомеров С-1. Навески олигомера и наполнителя тщательно смешивали в ступке до получения однородной массы, которую сразу прессовали в режиме, описанном выше.

Способ приготовления образца эластифицированного полимерного материала на основе олигомера C-1 и модификатора А-100. Расчетные количества водной суспензии модификатора А-100 и подготовленного наполнителя смешивали, растирали и сушили в вакуумном пистолете в течение 15-18 ч при температуре кипения теплоносителя 85-95оС. Затем измельчали и смешивали с навеской олигомера C-1 до получения однородной массы. Прессовали, как описано выше. Было изготовлено 2 вида полимерных материалов на основе малеинимидного связующего: ПМИС-1 (олигомер С-1, наполнен стеклопорошком 3,5 весовых частей, модификатор А-100 с концентрацией 0,5%); ПМИС (олигомер С-1, наполнен стеклопорошком 3,5 весовых частей, модификатор А-100 с концентрацией 0,75%).

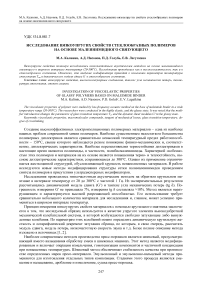

Из рисунка 1 видно, что на зависимости G’ и tg δ от температуры можно выделить три области, обладающие определёнными закономерностями. Первая область входит в интервал температур от 24 до 100оС. В данном диапазоне G’ монотонно убывает, а tg δ остаётся практически неизменным. Очевидно, эту область можно отнести к стеклообразному состоянию [3, 4]. Вторая область, от 100 до 170оС, отмечена резким уменьшением G’ и возрастанием tg δ , что является характерной особенностью α-перехода. В данной области происходит размораживание сегментальной подвижности основной цепи, а это приводит к переходу полимера из стеклообразного в высокоэластическое состояние. Третья область – выше 170оС – соответствует высокоэластическому состоянию, для которого можно выделить постоянство G’ при увеличении температуры.

Рис. 1. ПМИС-1 (олигомер С-1, А-100 – 0,5%, наполнитель стеклопорошок 3,5 в.ч.)

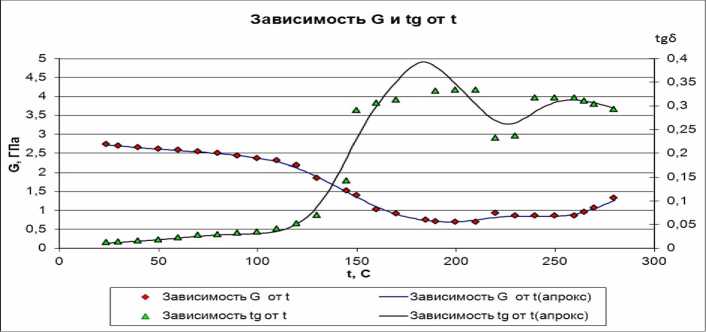

Для анализа температурных зависимостей было проведено сглаживание экспериментальной кривой температурной зависимости G’=f(t) методами наименьших квадратов и «сплайн»-аппроксимации [5]. Были рассчитаны первая и вторая производные G’ от температуры. По полученным данным (рис. 2) определена температура стеклования (минимум первой производной) и границы области стеклования (минимум и максимум второй производной), т.е. интервал температур, в котором полимер переходит из стеклообразного состояния в высокоэластическое.

Рис. 2. Температурная зависимость первой производной dG’/dt и второй производной d2G’/dt 2 для ПМИС-1

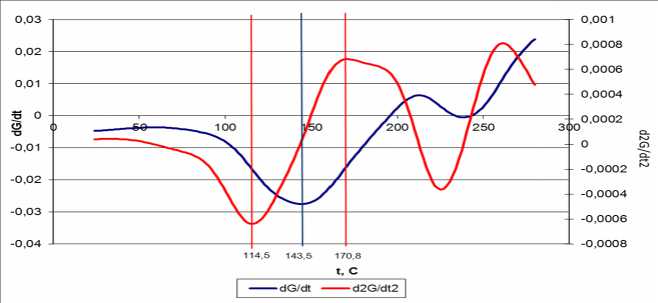

Как показывают проведённые измерения (табл.), увеличение концентрации модификатора А-100 на 0,25% приводит к росту динамического модуля сдвига как в стеклообразном, так и в высокоэластическом состоянии. Температура стеклования, как и сам переход, незначительно сдвигается в область более высоких температур, а механические потери при переходе в высокоэластическое состояние с увеличением концентрации уменьшаются. Очевидно, такие изменения вязкоупрогого поведения ПМИС связаны с изменением густоты пространственной сшивки. Действительно, расчёты показывают, что степень сшивки полимера при увеличении концентрации модификатора повышается в 1,7 раза.

Таблица

Значения температурных переходов

|

Т 1 , оС |

о ст , |

Т 2 , оС |

ΔТ, оС |

Gст, ГПа |

tg δ max |

Тtgδ max |

G 0 , ГПа |

ν |

|

|

ПМИС-1 |

114,5 |

143,5 |

170,8 |

56,3 |

1,53 |

0,39 |

184,4 |

0,89 |

241,32 |

|

ПМИС-2 |

132 |

152,3 |

178,1 |

46,1 |

2,35 |

0,17 |

185,5 |

1,56 |

416,15 |

Т 1 – температура начала области стеклования, Т 2 – температура, соответствующая концу области стеклования, Т ст – температура стеклования, Т tgδ max – температура соответствующая пику тангенса угла механических потерь tg δ , tg δ max – величина пика тангенса угла механических потерь tg δ ; G ст – динамический модудь сдвига, соответствующий Т ст , G 0 – динамический модудь сдвига в начале плато высокоэластичности, ν – степень сшивки полимера, вычисленная по ранее описанной методике [1]

Рис. 3. ПМИС-2 олигомер С-1, А-100 – 0,75%, наполнитель стеклопорошок 3.5 в.ч.

Выводы

Таким образом, проведённые исследования показывают, что изменение концентрации модификатора приводит к увеличению динамического модуля сдвига G’ в высокоэластическом состоянии и, как следствие, к увеличению степени сшивки. Следовательно, изменяя концентрацию модификатора, можно увеличивать или уменьшать густоту пространственной сшивки полимера, что в конечном счёте позволяет варьировать вязкоупругие свойства последнего или создавать материалы с заранее заданными свойствами.