Исследование влияния анизотропии свойств листов из алюминий-литиевого сплава 1441 на пружинение обшивок после обтяжки

Автор: Сурудин Сергей, Ерисов Ярослав, Петров Илья, Разживин Василий

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.21, 2019 года.

Бесплатный доступ

В работе в программном комплексе PAM-STAMP 2G проведено компьютерное моделирование процесса обтяжки листов из алюминий-литиевого сплава 1441 с различной анизотропией свойств. Для исследования влияния анизотропии свойств на пружинение после обтяжки применялось центральное композиционное планирование. В качестве переменных факторов модели использовались следующие механические свойства материала: предел прочности, предел текучести, равномерное относительное удлинение, коэффициенты поперечной деформации. Проведен регрессионый анализ результатов и составлена математическая модель зависимости пружинения от анизотропии механических свойств. Установлено, что для минимизации пружинения листовую заготовку необходимо так ориентировать относительно стола пресса, чтобы направление обтяжки совпадало с направлением максимального показателя анизотропии, а поперечное направление обтяжки совпадало с минимальным показателем анизотропии. Определена оптимальная анизотропия механических свойств, обеспечивающая минимальное пружинение для данной схемы обтяжки обшивок из алюминий-литиевого сплава 1441.

Обтяжка, алюминий-литиевый сплав 1441, анизотропия механических свойств, пружинение, коэффициенты поперечной деформации

Короткий адрес: https://sciup.org/148314197

IDR: 148314197 | УДК: 669.715

Текст научной статьи Исследование влияния анизотропии свойств листов из алюминий-литиевого сплава 1441 на пружинение обшивок после обтяжки

Освоение новых процессов формообразования обтяжкой обшивок летательных аппаратов из алюминиевых сплавов требует надежных знаний о их механических свойствах, в том числе их анизотропии. Кроме того, необходимы сведения о влиянии реологических свойств деформируемых материалов на напряженно-деформированное состояние в очаге деформации, определяющее характер развития деформации и формирующее качество готового изделия. Одним из наиболее важных факторов процесса обтяжки является пружинение, которое влияет

Ярослав Ерисов, кандидат технических наук, доцент кафедры обработки металлов давлением, инженер Самарского федерального научного центра РАН.

как на правильность геометрической формы оболочки, что важно для аэродинамических показателей, так и на процесс установки обшивки на каркас самолета (трудоемкость сборки планера самолета). Пружинение обшивки после обтяжки, в основном, является следствием таких факторов, как неодинаковое внешнее трение, неодинаковое реологическое поведение деформируемого материала, задаваемое анизотропией свойств листовых полуфабрикатов [1-3].

Однако, в работах последних лет, посвященных решению частных технологических задач по совершенствованию процессов формообразования обтяжкой вопрос о влиянии анизотропии механических свойств на пружинение затрагивается слабо, либо не затрагивается совсем. Так в работах [4-6] описываются особенности применения упругих элементов при формообразовании обтяжкой. Дифференциальной обтяжке с контролем зоны наибольшего напряжения и деформации посвящены работы [7-8]. Учет анизотропии свойств при построении диаграммы предельного деформирования применительно к процессу обтяжки показан в работе [9]. В публикациях [10-12] акцент направлен на описании особенностей конструкции обтяжного пресса и его зажимных устройств. Моделиро- ванию операций формообразования обтяжкой с учетом перемещения зажимных устройств и положения стола пресса посвящены работы [1314]. Кроме того в работах [15-16] рассматриваются вопросы учета влияния пружинения при применении многосекционного пуансона. В работе [17] изучено влияние анизотропии свойств на разнотолщиность обшивки после обтяжки.

Более того, на производстве в качестве входного контроля, как правило, учитываются только механические свойства материалов, и практически не учитывается анизотропия этих свойств. В связи с этим в данной работе проведено исследование влияния анизотропии свойств листовой заготовки на пружинение после обтяжки.

МЕТОДИКА МОДЕЛИРОВАНИЯ

Моделируемая схема обтяжки осуществляется в следующей последовательности. Заготовка предварительно обертывается вокруг обтяжного пуансона, с последующем поднутрением, а затем под действием подъема пунсона подвергается деформированию. Данная схема обтяжки может быть реализована на прессе, оснащенном системой автоматизации, например на прессе типа FEKD, за счет синхронного движения левого и правого балансиров с зажимами и стола пресса с установленным на нем обтяжным пуансоном [18-19].

Данная кинематическая схема была смоделирована в программе PAM-STAMP 2G следующим образом. Для элементов заготовки в области зажимных губок задавалось перемещение, соответствующее кинематике пресса. После оборачивания заготовки вокруг пуансона моделировалось его перемещение, при этом зажим- ные губки фиксировались в неизменном положении.

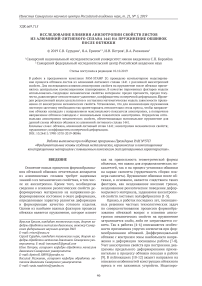

Геометрия обшивки приведена на рисунке 1. Радиусы линий, пересекающихся в точке О соответственно равны: продольный по формообразующему контуру R 1 =766 мм, поперечный по второй кривизне R 2 =9187,6 мм. Прогиб поперечного контура оболочки в точке О равен f0 = 71 мм. Длина формообразующего контура обтяжного пуансона 2L равна 2616 мм. В конечно-элементной модели использовались 4-х узловые оболочечные конечные элементы с 5 точками интегрирования по толщине заготовки.

Размеры листовой заготовки равны 2620х2280 мм, толщина 2 мм. Для описания поведения материала заготовки – алюминий-литиевого сплава 1441 – использовалась модель ортотропного упругопластического материала (Hill48 model) [20]. Направление прокатки совпадало с направлением обтяжки.

Для описания анизотропии использовались коэффициенты поперечной деформации µ ij , представляющие собой отношение логарифмической деформации по ширине образца eb к деформации по его длине el :

^ j =- e b / el , (1) где индекс i соответствует направлению поперечной деформации при линейном растяжении образца вдоль направления j [3].

Упрочнение материала в ходе пластической деформации подчинялось закону Свифта [21]:

^ eq = k(E0 + ^ eq ) ” , (2) где σ eq – интенсивность напряжений; ε eq – интенсивность деформаций; ε 0 – деформация начала пластического течения; n – степень упрочнения; k – коэффициент упрочнения. Данные показатели определялись через механические свойства:

а б в

Рис. 1. Оболочка двояковыпуклой формы:

а – поверхность оболочки двойной кривизны; б – формообразующий продольный контур; в – максимальный поперечный контур

n = ln(1 + 5 p ) ; k = о 02

( 1 + ' p l к n 7

где o b - предел прочности, о 0 2 — предел текучести, 5 p - равномерное относительное удлинение.

ПЛАНИРОВАНИЕ ЭКСПЕРИМЕНТА

Для исследования влияния анизотропии свойств на пружинение применялось центральное композиционное планирование, которое включает полный и дробный факторный эксперименты и некоторое число дополнительных опытов, зависящее от числа факторов. В качестве переменных факторов модели использовались механические свойства материала: предел прочности, предел текучести, равномерное относительное удлинение, коэффициенты поперечной деформации. Уровни факторов и интервалы варьирования приведены в таблице 1. План эксперимента состоял из 46 сочетаний факторов.

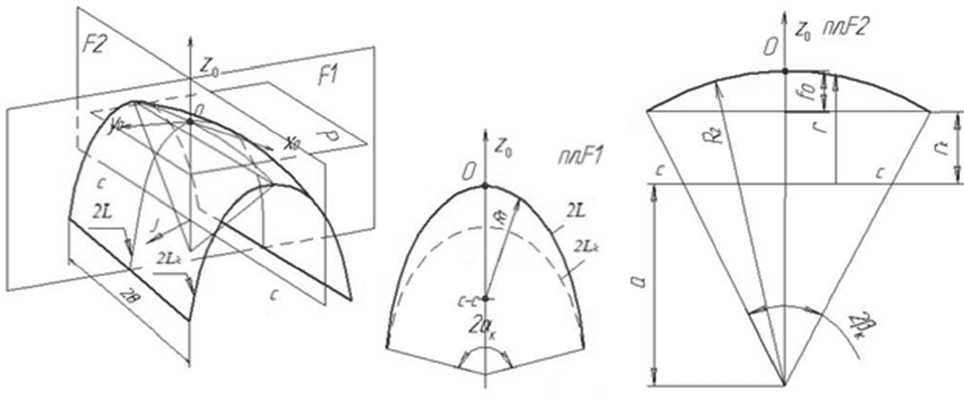

В качестве отклика использовалось величина пружинения, которая оценивалась, как среднее расстояние между точками кромок обшивки до и после пружинения (рисунок 2). Рассматривалось только центральное сечение вдоль направления обтяжки. Необходимо отметить, что перемещение участков оболочки, находящихся в зажимах пресса (часть оболочки, лежащая ниже горизонтальной плоскости, рисунок 3) не анализировалось.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

После моделирования всех вариантов обтяжки был проведен статистический анализ результатов и определены коэффициенты математической модели. Разработанная регрессионная модель (в кодированных значениях) зависимости перемещения кромок обшивки S от анизотропии механических свойств имеет следующий вид:

S = 22,50 + 0,52 о в + 0,68 о о,2 - 1,52 5 -

-

- 6,42 ц 21 - 2,71 ц - 2,11 ц 12 - 0,34 О в2 -

-

- 0,44 о о,22 + 2,13 5 2 + 2,26 ц 21 2 + 0,95 ц 1 2 +

-

+ 3,19 1 2 2 - 048 О в О о,2 + 0,20 О в 5 +

_ _ _ _ _ _ (4)

+ 0,41 О в Ц 21 + 0,70 О в 1 + 0,51 О в Ц2 -

-

- 0,22 о о,2 3- 0,68 о о,2 М- 21 - 0,88 о о,2 1 1 -

-

- 0,46 о о,2 Ц2 + 1,48 3ц 21 + 0,35 3ц + 2,75 3ц 12 +

+ 1,58 ц 21 ц + 0,90 ц 21 ц 12 + 1,15цц 2

где о « , о о,2 , 5 , ц 21, ц х, ц 12 - кодированные значения переменных факторов (таблица 1).

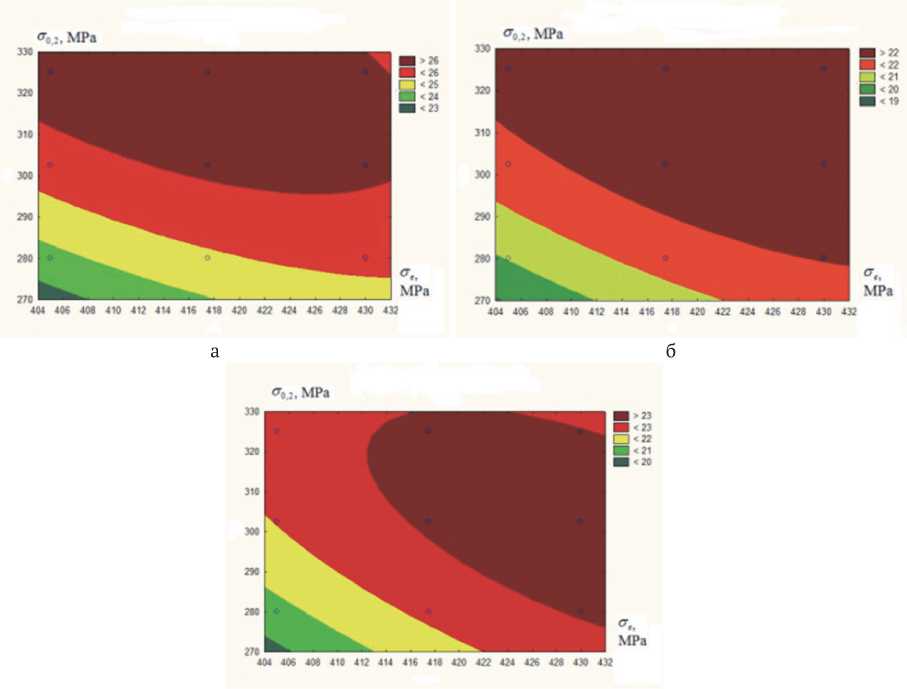

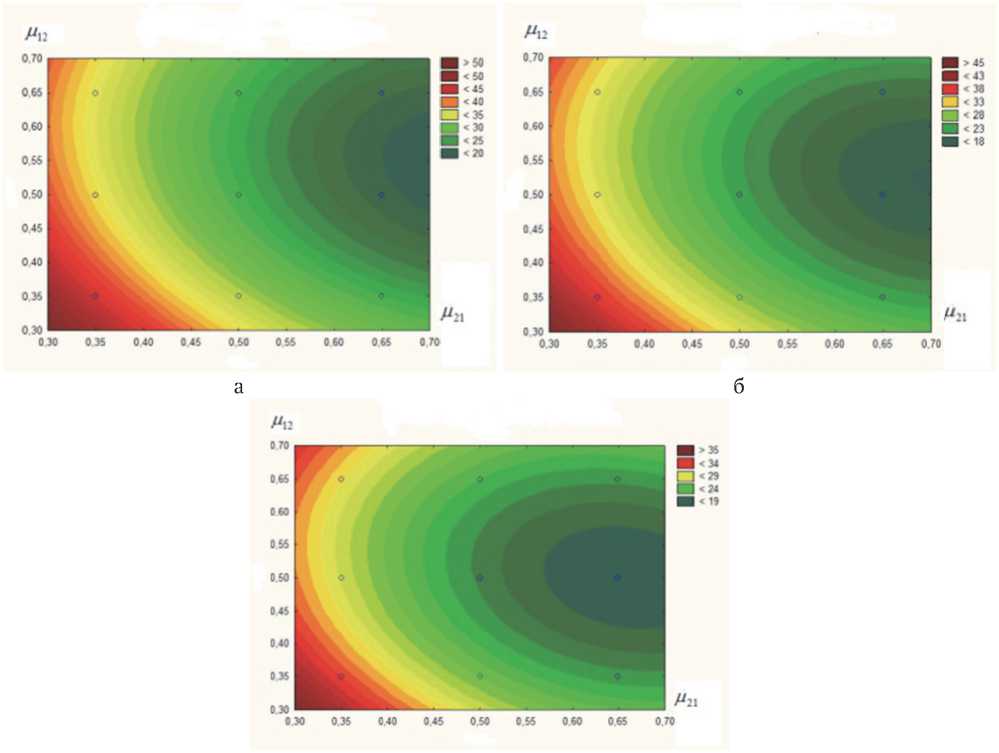

По данной модели были построены эпюры распределения величины пружинения при различных значениях механических свойств (рисунок 4-5, значения пружинения указаны в мм).

Анализируя полученные зависимости, можно отметить, что механические свойства влияют на пружинение не значительно (рисунок 4) в отличие от показателей анизотропии (рисунок 5). Это также подтверждается статистической значимостью коэффициентов модели (4), исходя из

Рис. 2. Схема к определению величины пружинения:

1 – заготовка после пружинения;

2 – заготовка до пружинения

Таблица 1. Уровни и интервалы варьирования факторов

|

Факторы |

Уровни |

||

|

+1 |

0 |

-1 |

|

|

Предел прочности О b , МПа |

430 |

417,5 |

405 |

|

Предел текучести о 0,2 , МПа |

325 |

302,5 |

280 |

|

Равномерное удлинение 5 р , % |

18 |

16 |

14 |

|

Показатель анизотропии Ц 21 (в направлении прокатки) |

0,65 |

0,5 |

0,35 |

|

Показатель анизотропии Ц (под углом 45°к направлению прокатки) |

0,65 |

0,5 |

0,35 |

|

Показатель анизотропии Ц 12 (в поперечном направлении) |

0,65 |

0,5 |

0,35 |

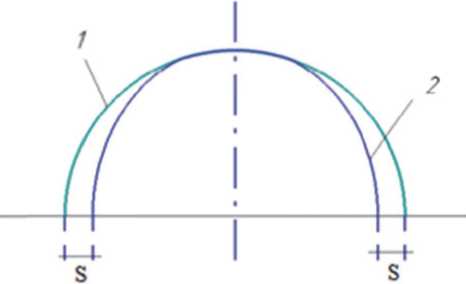

Рис. 3. Расстояние между обшивкой до и после пружинения, мм (7? = 405 МПа, "; ;= 280 МПа, *-= 14%, <_= :;_:= 0,65, - _= 0,45)

В

Рис. 4. Распределение величины пружинения в зависимости от механических свойств при постоянных показателях анизотропии ( ^ = 0,5): а - 5 p = 14%; б - 5 p = 16%; в - 5 p = 18%

которой в модели можно пренебречь пределами прочности и текучести. В целом, при увеличении относительного удлинения величина пружинения уменьшается.

Уменьшение пружинения будет наблюдаться при обтяжке листов, показатели анизотропии которых больше 0,5 и равны между собой (рисунок 5). При низких значениях показателей величина пружинения увеличивается, несмотря на высокую пластичность заготовки. При этом наименьшее пружинение будет в том случае, если деформирующее усилие приложено вдоль направления максимального показателя анизотропии (Ц1 и д21> 0,5), а показатель анизотропии в поперечном направлении обтяжки - наименьший ( д12~0,5).

Используя известные методы [22] поиска глобального минимума функции (4), была определена оптимальная анизотропия механических свойств, обеспечивающая минимальное

в

Рис. 5. Распределение величины пружинения в зависимости от уровня показателей анизотропии при постоянных механических свойствах ( σ B = 417,5 МПа, σ 0,2 = 302,5 МПа, δ p = 16%): а – µ 1 = 0,35; б – µ 1 = 0,5; в – µ 1 = 0,65

пружинение мм для данной схемы обтяжки обшивок из алюминий-литиевого сплава 1441: δ p = 18%, µ 21= µ 1 = 0,65, µ 12= 0,45 (величина σ В и σ 0,2 значения не имеют.

Стоит также отметить, что величина пружинения и разнотолщинность обшивки после обтяжки связаны между собой: чем меньше разнотолщин-ность, тем меньше и величина пружинения. Данный вывод подтверждается результатами работы [17], в которой было установлено влияние анизотропии свойства на разнотолщинность.

ЗАКЛЮЧЕНИЕ

В результате проведенной работы были найдены оптимальные значения механических свойств листов из сплава 1441, минимизирующие пружинение. Определено, что для минимизации пружинения листовую заготовку необходимо так ориентировать относительно стола пресса, чтобы направление обтяжки совпадало с направлением максимального показателя анизотропии, а поперечное направление обтяжки совпадало с минимальным показателем анизотропии. На предприятиях необходимо обеспечивать выходной контроль не только по меха- ническим свойствам, но и по коэффициентам поперечной деформации, поскольку именно они оказывают наибольшее влияние на получение необходимой формы изделия.

Список литературы Исследование влияния анизотропии свойств листов из алюминий-литиевого сплава 1441 на пружинение обшивок после обтяжки

- Dem'yanenko E.G. A technique of shaping the barrel-type parts // Russian Aeronautics, 2014. 57 (2), pp. 204-211.

- A manufacturability improvement of glass-fiber reinforced aluminum laminate by forming an effective crystallographic texture in V95 alloy sheets / F.V. Grechnikov, V.V. Antipov, Y.A. Erisov, A.F. Grechnikova // Russian Journal of Non-Ferrous Metals. 2015. 56 (1), pp. 39-43.

- Erisov Y.A., Grechnikov F.V., Surudin S.V. Yield function of the orthotropic material considering the crystallographic texture // Structural Engineering and Mechanics. 2016. Т. 58. № 4. С. 677-687.

- Park J.-W., Kim J., Kang B.-S. Study on multiple die stretch forming for curved surface of sheet metal // International Journal of Precision Engineering and Manufacturing. 2014. V. 15, Issue 11. pp. 2429-2436.

- Seo Y.-H., Kang B.-S., Kim J. Study on relationship between design parameters and formability in flexible stretch forming process // International Journal of Precision Engineering and Manufacturing. 2012. 13(10). pp. 1797-1804.