Исследование влияния антифрикционной добавки на долговечность подшипников качения

Автор: Сумманен Александр Викторович, Криштанов Егор Александрович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 1 (43), 2018 года.

Бесплатный доступ

В данной статье исследовано влияние антифрикционной добавки ТСКВ-100 на долговечность подшипников качения. При работе в присутствии абразива и установлено оптимальное значение концентрации. Результаты стендовых испытаний подтвердили предположения об эффективности геомодификатора ТСКВ-100 и показали, что при добавлении его к пластичной смазке подшипников качения в процессе ремонта техники, наработка подшипников до достижения предельного износа может увеличиться до 50% по сравнению с наработкой подшипников в присутствии абразива без ТСКВ-100.

Долговечность, антифрикционные материалы, подшипники качения

Короткий адрес: https://sciup.org/148186466

IDR: 148186466 | УДК: 621.89.099.6

Текст научной статьи Исследование влияния антифрикционной добавки на долговечность подшипников качения

Надёжность машин в значительной степени зависит от свойств и качества применяемых смазочных материалов. Обычные пластичные смазочные материалы, используемые в технике (Солидол, Литол-24, ЦИАТИМ-201), не обладают достаточным уровнем свойств, необходимых для обеспечения надёжной работы машин в течение всего периода эксплуатации. Особенно чувствительны к качеству смазки подшипники качения. Выходом в данной ситуации является применение специальных добавок в смазочные материалы.

Добавки – вещества, способные изменить физические свойства трущихся поверхностей. В настоящее время на рынке автохимии и смазочных материалов представлен широкий выбор добавок, но вместе с тем нет информации о целесообразности применения той или иной добавки.

Определено, что применение добавок позволяет образовывать в сопряжении пленку до 100 мкм. Полученная пленка обладает низким трением и заменяет трение и изнашивание самой детали на трение, и изнашивание покрытия.

В настоящее время это направление получило широкое распространение и является весьма перспективным. Доказана эффективность применения добавок в узлах и агрегатах автотракторной техники, но до сих пор мало изучено влияние добавок на детали узлов машин, работающих в абразивной среде [1].

Описание исследования

Выбор добавки для подшипника. В состав большинства добавок входят поверхностно-активные вещества (ПАВ), т.е. вещества, молекулы которых ориентируются при адсорбции перпендикулярно к поверхности твердого тела. Характерной особенностью ПАВ является несовпадение центров тяжести положительных и отрицательных зарядов в их молекулах даже в изолированном состоянии (существуют как бы два противоположных пространственно разделенных заряда). Такие молекулы, называемые полярными, притягиваются и удерживаются поверхностью тела.

Изнашивание поверхностей трения деталей машин и механизмов при применении всех типов смазочных материалов неизбежно, поскольку даже самые эффективные из них не предотвращают полностью износ при приработке, пуске - остановке и т.п. Это относится и к деталям машин из самосмазывающихся материалов. Существенное предотвращение изнашивания возможно при применении твердосмазочных покрытий (ТСП). ТСП обеспечивали бы заданную долговечность деталей в течение всего ресурса, либо за счет восстановления покрытия после работы в течение части ресурса. При этом трение и изнашивание самой детали заменяется трением и изнашиванием покрытия, а долговечность деталей будет зависеть от усталостной прочности материала детали. В этом аспекте твердое смазочное покрытие (ТСП) является по существу конструкционным материалом самой детали.

Особо отмечается разный механизм действия твердых и обычных химически действующих добавок: последние требуют соответствующих температур для начала и развития химических реакций с металлами поверхностей трения. Твердые добавки не требуют высоких температур для проявления смазочного действия. Под действием давления они отлагаются в виде тонких пленок на поверхностях металлов в микрозонах фрикционного взаимодействия.

На практике твердые добавки к маслам успешно применяются только при очень малых размерах их частиц, что позволяет стабилизировать суспензию их в масле и предотвращает их оседание. Опыт применения твердых добавок в маслах показал, что не во всех узлах трения достигается эффективное действие этих добавок. В то же время отмечается, что сочетание твердых и обычных противозадирных добавок сопровождается синергетическим эффектом в снижении трения и изнашивания.

Существует огромное количество добавок к маслам, выделены наиболее эффективные на основе ранее проведенных исследований, вид и концентрация которых представлены в табл.1.

Таблица 1 – Добавки в масла

|

№ |

Название |

Фирма изготовитель |

Концентрация добавки в масле, % |

Вид добавки |

|

1 |

H.P.L.S. |

Winn’s |

5,0 – 7,0 |

эксплуатационная |

|

2 |

STP |

Danbury, США |

10,0 |

эксплуатационная |

|

3 |

RFG (REDEX) |

Holt-Lloid, Англия |

2,0 |

эксплуатационная |

|

4 |

Lubrifilm B2 |

ACTEX, Швейцария |

15,0 |

ремонтно-восстановительная |

|

5 |

MOS2 Leichtlauf |

Ligui-Moly, Германия |

3,0 |

эксплуатационная |

|

6 |

Micro X2 |

США |

5,0 |

эксплуатационная |

|

7 |

РиМЕТ |

Екатеринбург |

2,0 |

|

|

8 |

Асп.Моди фикатор |

“Амтек”, Россия |

10,0 |

эксплуатационная |

|

9 |

ФАФЗ, Минерал |

“Инициатива”, СПб |

0,1 |

ремонтно-восстановительная |

|

1 0 |

Roil |

Eways Inc., германия |

14,0 |

эксплуатационная |

|

1 1 |

СУРМ-Твр |

“Пиотр”, СПб |

3,0 |

ремонтно-восстановительная |

|

1 2 |

ER |

Entech Co., США |

5,0 |

ремонтно-восстановительная |

|

1 3 |

ТСК |

Россия |

0,5-1,5 |

ремонтно-восстановительная |

На основе исследований определены добавки, действующие в сопряжении сталь-сталь: СУРМ, РИМЕТ, ТСК, Аспект-модификатор, ER, Micro X2, Roil.

Высокая твердость нужна для обеспечения низкой интенсивности изнашивания сопряжений. Добавки не обеспечивают высокой твердости 28 – 65 HRC, но применение добавок: СУРМ, РИМЕТ, ТСК, Аспект-модификатор, ER, Micro X2, Roil позволяет снизить интенсивность изнашивания, что показывают исследования.

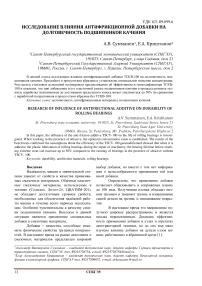

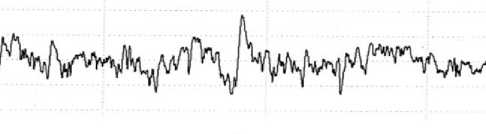

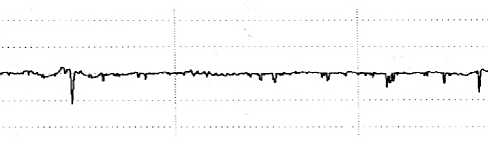

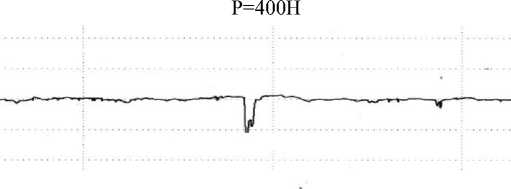

На основе ранее проведенных исследований определено, что добавки обеспечивают нужную шероховатость Ra 0,7 – 0,3 мкм (смотри рисунок 1): СУРМ – 0,7 мкм, ТСК - 0,5 мкм, СУРМ СВА - 0,3 мкм, СУРМ СВА-М - 0,3 мкм. Таким образом, добавки СУРМ и ТСК могут использоваться для подшипника.

1) R а =1,802мкм; R z =10,7мкм; R max =13,2мкм; Р=400Н

2) R а =0,727мкм; R z =4,48мкм; R max =7,40мкм;

3) R а =0,468мкм; R z =4,99мкм; R max =8,41мкм;

Р=600Н

4) R а =0,291мкм; R z =4,26мкм; R max =6,98мкм;

5) R а =0,292мкм; R z =3,03мкм; R max =8,88мкм;

Р=600Н

Рисунок 1 – П рофилограммы рабочих поверхностей трения алюминиевого образца при работе на масле М 10 Г2 с добавками : 1 – чистое масло М 10 Г2; 2 – масло М 10 Г2 с добавкой СУРМ «восстановитель давления масла»; 3 - масло М 10 Г2 с добавкой ТСК; 4 – масло М 10 Г2 с добавкой СУРМ СВА;

5 – масло М 10 Г2 с добавкой СУРМ СВА-М

Для исследования влияния антифрикционных добавок на долговечность подшипников качения при работе на смазочном материале в присутствии абразива были проведены стендовые испытания. Объектом испытаний был выбран радиальный однорядный шарикоподшипник №180502. Этот тип подшипников относится к наиболее распространенным в современной технике.

С целью оценки влияния концентрации абразива и добавки ТСКВ-100 на величину радиального зазора был проведен двухфакторный эксперимент. Исходя из рекомендаций при планировании эксперимента был выбран рото-табельный ортогональный центральнокомпозиционный план второго порядка как план, позволяющий с достаточной точностью определить погрешность математической модели и судить о ее адекватности.

На основе анализа конструкций испытательных машин, применяемых на ГПЗ и ВНИИП был модернизирован стенд для испытания радиальных подшипников качения. Одновременно испытывалось 4 подшипника. В качестве базовой смазки использовалась пластичная смазка Литол-24. В качестве абразива применялась пыль по ГОСТу 8002-62 с удельной поверхностью s = 5600 ± 150 см2/г. Испытания проводили по следующей схеме: двадцать четыре подшипника испытывались партиями по четыре штуки до отказа подшипников по причине достижения ими допустимого радиального зазора.

Режимы испытаний определяли в соответствии с рекомендациями соответствующей методики форсированных испытаний подшипников качения.

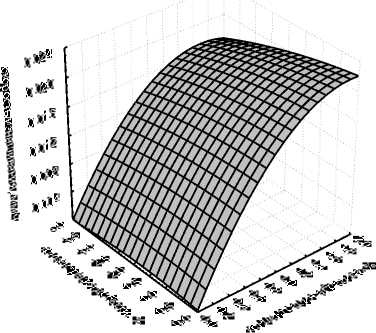

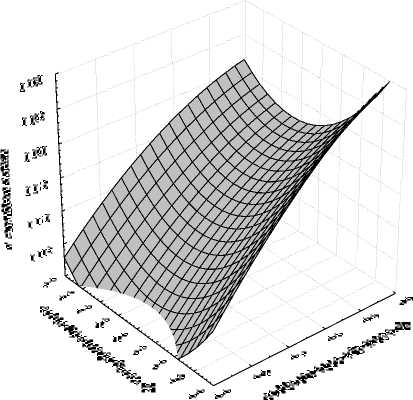

Для оценки влияния геомодификатора ТСКВ-100 на скорость изнашивания подшипников качения, работающих в условиях абразивного изнашивания, была определена функциональная зависимость скорости изнашивания от концентрации абразива и ТСКВ-100:

Z = 0,0002 + 0,023 ⋅ x + 0,0005 ⋅ y- 0,006 ⋅ x2-0,0006 ⋅ x ⋅ y- 0,0002 ⋅ y2

Поверхность, построенная по данному уравнению, показана на рисунке 2.

Анализ полученной поверхности отклика позволяет сделать вывод, что при увеличении концентрации абразива до 2% скорость изнашивания стабилизируется, а при одновременном увеличении концентрации ТСКВ-100 происходит даже снижение скорости изнашивания.

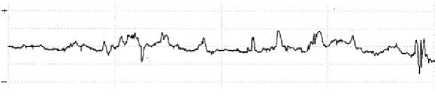

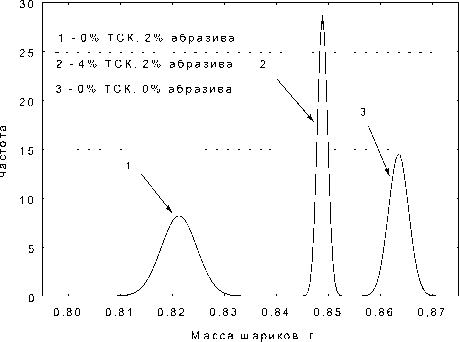

С целью определения износа труднодоступных деталей подшипника, были проведены исследования износа шариков подшипников по массе. Для чего испытанные подшипники были разобраны и определены массы шариков в каждом подшипнике. В дальнейшем получены е данные были сопоставлены с массой новых шариков и определен их износ по массе. Результаты проведенных исследований представлены на рис.3.

Рисунок 2 – Зависимость скорости изнашивания от концентрации абразива и ТСКВ-100

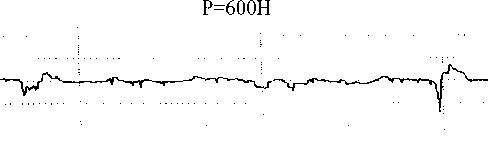

Рисунок 3 – Распределение массы шариков при различных режимах работы подшипников мость износа шариков от концентраций абразива и добавки ТСКВ-100 (рис. 4).

Рисунок 4 – Зависимость износа шариков подшипника при различных режимах испытаний

Выводы и рекомендации

В результате проведенного исследования было установлено, что оптимальной концентрацией добавки ТСКВ-100 в пластичную смазку является концентрация 1,8 – 2,2 %.

Результаты стендовых испытаний подтвердили сделанные ранее предположения об эффективности геомодификатора ТСКВ-100 и показали, что при добавлении его к пластичной смазке подшипников качения в процессе ремонта техники, наработка подшипников до достижения предельного износа может увеличиться до 50% по сравнению с наработкой подшипников в присутствии абразива без ТСКВ-100.

Анализ полученных распределений показывает, что при добавлениигеомодификатора ТСКВ-100 в пластичную смазку в присутствии абразива масса шариков больше, чем при использовании смазки без ТСКВ-100. Одновременно с применением геомодификатора ТСКВ-100 происходит уменьшение рассеивания масс шариков, а следовательно, и упорядочивание износа, даже по сравнению с массами новых шариков.

С целью определения оптимального значения концентрации добавки ТСКВ-100 в пластичную смазку была определена зависи-

Список литературы Исследование влияния антифрикционной добавки на долговечность подшипников качения

- Криштанов Е.А., Сумманен А.В. Теоретическое обоснование повышения долговечности подшипников сельскохозяйственных машин//Научное обеспечение развития АПК в условиях импортозамещения./Сб. науч. трудов международной научно-практической конференции профессорско-преподавательского состава «Научное обеспечение развития сельского хозяйства и снижение технологических рисков в продовольственной сфере» СПб.:СПбГАУ, 2017. -С. 472 -476