Исследование влияния армирующих наполнителей на механические свойства цементного компаунда

Автор: Приходов Д.А., Никифорова Э.М., Шиманский А.Ф.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.11, 2018 года.

Бесплатный доступ

Долговременное безопасное обращение с радиоактивными отходами, образовавшимися в результате выполнения ядерных оружейных программ, остается ключевой проблемой для ядерной энергетики на современном этапе. Технология, основанная на включении жидких радиоактивных отходов в неорганические гидравлические вяжущие (процесс цементирования), имеет ряд неоспоримых преимуществ: процесс является низкотемпературным, протекает без образования газообразных радиоактивных отходов, а полученный цементный компаунд обеспечивает безопасность хранения в течение длительного времени (более 10 6 лет). С целью увеличения степени наполнения цементного компаунда жидкими радиоактивными отходами исследована возможность применения армирующих наполнителей - многослойных углеродных нанотрубок (МУНТ) и пирогенного кремнезема (аэросила). Установлено, что дозировка МУНТ не должна превышать 1,5 % масс. от содержания цемента, аэросила - 0,5 % масс. от вяжущего. Максимальный положительный эффект от добавления в состав компаундов МУНТ достигается при введении их с водой затворения, содержащей 0,44 % масс. поверхностно активных веществ (ПАВ).

Радиоактивные отходы, цементный компаунд, многослойные углеродные нанотрубки, аэросил

Короткий адрес: https://sciup.org/146279537

IDR: 146279537 | УДК: 621.039.736 | DOI: 10.17516/1999-494X-0055

Текст научной статьи Исследование влияния армирующих наполнителей на механические свойства цементного компаунда

Для долговременной (10 4 ^10 5 лет) изоляции труднорастворимых остатков радиоактивной пульпы высокоактивных РАО, содержащих α-излучающие радионуклиды, наиболее надежным способом кондиционирования является их иммобилизация в неорганические матрицы (стекло, керамика, минералоподобные композиции и цементные компаунды) [1].

В мировой практике цементная матрица, с успехом используемая для иммобилизации жидких среднеактивных РАО, для отверждения высокоактивных РАО долгое время не применялась. Впервые в опытном масштабе в лаборатории Саванна Ривер (США) была изучена возможность включения оружейных высокоактивных РАО в цемент. В дальнейшем метод получил своё развитие в Окриджской Национальной Лаборатории (США), где был разработан способ получения цементной матрицы методом горячего прессования FUETAP-процесс (FUETAP – Formed Under Elevated Temperatures And Pressures) [4].

Эффективность портландцемента определяется его способностью сохранять щелочную среду поровой жидкости в течение более 106 лет [4]. Выщелачивание актиноидов (переход их в контактирующую с цементным компаундом водную среду) определяется растворимостью соединений актиноидов в цементной матрице. В щелочной среде поровой воды портландце-ментной матрицы поддерживаются условия для низкой растворимости соединений актиноидов (например, по данным [5], растворимость соединений плутония в щелочной среде очень мала и составляет 2,7М0-7 мг/л).

Включение труднорастворимых остатков радиоактивной пульпы в цементную матрицу позволяет перевести жидкие радиоактивные отходы в форму, пригодную для долговременной изоляции (иммобилизация РАО), и снизить радиоактивность отходов за счет дозированного включения РАО в матрицу и создания дополнительной биологической защиты, роль которой выполняет цементная матрица. Конечный продукт процесса цементирования (цементный компаунд) должен быть отнесен к категории твердых радиоактивных отходов.

Для уменьшения количества образования данных вторичных радиоактивных отходов (твердых РАО) необходимо решить вопрос максимального наполнения радиоактивными пульпами цементного компаунда без снижения его механических свойств ниже регламентированных значений.

Степень наполнения цементного компаунда радиоактивной пульпой ограничена долей вяжущего в компаунде. С увеличением степени наполнения радиоактивной пульпой доля вяжущего снижается. В результате разбавления цементного камня происходит уменьшение зон контакта между гранулами цементного клинкера и заполнителем (пульпой), что приводит к снижению механической прочности компаунда ниже 5 МПа. Применение различных пластифицирующих добавок и сорбентов приводит к дополнительному разбавлению цементного камня и, следовательно, к еще большему уменьшению доли вяжущего в компаунде.

В качестве рабочей гипотезы для увеличения степени наполнения цементного компаунда пульпой предложено применение армирующих наполнителей, массовая доля которых незначительна (в пределах десятых долей процентов от содержания вяжущего).

В работах, посвященных изучению свойств модифицированного бетона, отмечено, что добавление углеродных частиц наноразмерного уровня в количестве 0,001^0,5 % масс. от содержания вяжущего приводит к значительному повышению прочностных характеристик бетонов [6–9].

Для подтверждения выдвинутой рабочей гипотезы исследований была изучена возможность применения в качестве армирующего наполнителя цементного компаунда многослойных углеродных нанотрубок (МУНТ) и пирогенного кремнезема (аэросила).

Нанотрубкам углерода свойственна высокая прочность. Модуль Юнга достигает значения в 1,28÷1,8 ТПа [10], что в 10 раз превышает данный показатель для стали.

Аэросил - искусственные микроаморфные безводные частицы кремнезема SiO2, не загрязнен большим количеством примесей. Наличие в нем аморфного диоксида кремния с характером ультрадисперсных частиц позволяет отнести аэросил к суперпуццоланам [11]. Дозировка вводимого микрокремнезема во многих случаях колеблется в широких пределах – от доли до нескольких десятков процентов от массы вяжущего вещества [12, 13].

Материалы и методы исследования

Для получения высокопрочных бетонов с высокими показателями водонепроницаемости в нормальных условиях твердения к цементам предъявляются особые требования: содержание C 3 S должно быть в пределах 49-60 % масс., C 3 A - менее 10 % масс., C 4 AF - не более 15 % масс., удельная поверхность - порядка 280^350 м2/кг [14]. На основании данных ограничений предложено использование цемента серийного производства марки ПЦ-500Д0.

Для приготовления цементных компаундов использовали следующие вяжущие материалы и добавки: портландцемент CEM I 42,5Н ГОСТ 30515-2013, суперпластификатор С-3 ТУ5870-004-46849456-04, многослойные углеродные нанотрубки DEALTOM ТУ2166-001-88320847-2014, аэросил марки А-175 ГОСТ 14922-77.

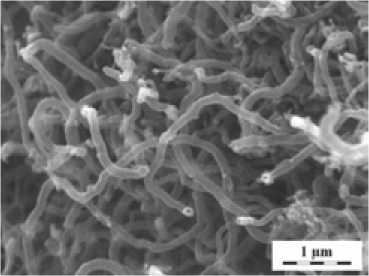

Главное преимущество нанотрубкок DEALTOM (рис. 1) относительно выпускаемых углеродных нанотрубок других производителей (как отечественных, так и импортных) состоит в отсутствии примесных элементов (сера, хлор, фосфор, азот), что позволяет создавать композиты с заданными физико-механическими свойствами. Их синтезируют по методу низкотемпературного термокаталитического пиролиза углеводородов, позволяющего создавать углеродные нанотрубки низкой себестоимости [15].

Аэросил марки А-175 обладает удельной поверхностью частиц 175 м2/г и средним размером частиц 12 нм.

Рис. 1. Углеродные многослойные нанотрубки DEALTOM

Fig. 1. Multilayer carbon nanotubes “DEALTOM”

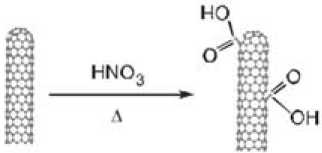

Рис. 2. Активирование МУНТ в азотной кислоте

Fig. 2. MCNT activated with nitric acid

Изготовленные образцы цементных компаундов отличались содержанием армирующих наполнителей (0,5-1,5-2,5 % от содержания цемента) и способом их диспергирования в объеме цементного компаунда, а именно наличием поверхностно-активного вещества (ПАВ) либо его отсутствием. Кроме того, для МУНТ было изучено влияние предварительного химического активирования. Для обеспечения сопоставимости результатов изготовлены по три образца каждого состава компаундов.

Для изготовления образцов цемент загружали в мерные емкости, куда добавляли расчетный объем воды затворения, содержащий выбранные добавки в заданном соотношении. Полученную смесь тщательно перемешивали до получения однородного состава и помещали в специально изготовленные формы из фторопласта. В соответствии с утвержденной отраслевой методикой измерения ОИ001.725-2011 «Цементные компаунды на основе радиоактивных отходов. Определение предела прочности на сжатие» размер образцов цементного компаунда установлен диаметром и высотой 20 мм.

Путем легкого постукивания по корпусу форм в течение нескольких минут смесь уплотняли и удаляли из нее воздух. После этого формы помещали на 24 ч в камеру нормального твердения, обеспечивающую при температуре 20±3 ºС относительную влажность воздуха 95±5 %. Через сутки образцы извлекали из форм и помещали их обратно в камеру нормального твердения на 28 сут. Испытания механической прочности на сжатие производили после истечения 28 сут твердения.

В работах [8, 16] отмечено, что для реализации упрочняющего эффекта углеродных нанотрубок необходимо создавать высокую адгезию поверхности нанотрубок к гидрофильной матрице бетона. Решение данной задачи может быть достигнуто за счет поверхностной модификации (активирования) углеродных нанотрубок, обеспечивающей образование на поверхности углеродной нанотрубки функциональных полярных групп.

Для активирования исходные наноматериалы были выдержаны в пятимолярном растворе азотной кислоты (рис. 2) в соотношении 1:1 в течение 2 ч. После выпаривания кислоты осадок МУНТ был промыт водой, отфильтрован и высушен.

Испытания на механическую прочность на сжатие образцов проводили на гидравлическом прессе ВМ-3,4 с предельной нагрузкой до 500 кН и погрешностью измерения ±1 %.

Результаты экспериментов и их обсуждение

Исследованные составы цементного раствора корректировали исходя из оценки растекае-мости (пластичности) пробного замеса. Растекаемость является одной из основных технологи-– 571 – ческих характеристик качества цементного теста. Для обеспечения хорошего смешивания компонентов компаунда, перемешивания смеси и равномерного заполнения цементным раствором контейнера растекаемость цементного компаунда не должна превышать 200 мм. Оптимален диапазон растекаемости компаунда 110÷150 мм [4].

В табл. 1 приведены составы цементных компаундов и результаты их испытаний на механическую прочность с добавлением МУНТ без предварительного активирования и после проведения химического активирования (азотнокислого спекания).

Для изучения влияния способа диспергирования МУНТ с помощью ПАВ и механического перемешивания в воде затворения были приготовлены образцы, в которых в качестве ПАВ использовали суперпластификатор С-3.

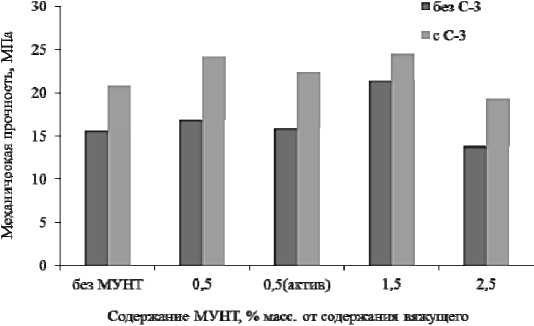

Зависимость механической прочности на сжатие от содержания МУНТ и способа его диспергирования в цементном компаунде представлена на рис. 3.

Установлено, что добавка суперпластификатора С-3 увеличивает механическую прочность компаундов за счет взаимодействия молекул ПАВ с ионами кальция на поверхности зерен цемента и образования поверхностной пленки соединения типа –Si–О–Ca–SO3R. Данная пленка приводит к снижению внутреннего трения в бетонной смеси. Кроме того, добавка обладает пептизирующим действием, которое препятствует образованию флоккул из цементных частиц в процессе гидратации, что в свою очередь приводит к увеличению удельной поверхности частиц и оказывает положительное влияние на интенсивность процессов гидратации и структурообразования цементного камня [6, 8].

Прирост прочности компаунда только за счет введения пластифицирующей добавки для образцов без добавления МУНТ составил 33,3 %, максимальный прирост механической прочности компаундов за счет введения наномодификатора – 37,2 % при содержании нанодобавки

Таблица 1. Составы, технологические характеристики бетонных смесей и физико-механические свойства бетонов

Table 1. Compositions, technological characteristics of concrete mixtures, physical and mechanical properties of concretes

|

Образец № |

Состав смеси, % масс. |

Содержание МУНТ, % масс. от вяжущего |

В/Ц |

Растекаемость бетонной смеси, мм |

Прочность на сжатие, МПа |

|||

|

ПЦ |

Вода |

С-3 |

МУНТ |

|||||

|

1 |

68,18 |

31,82 |

- |

- |

- |

0,47 |

150 |

15,6 |

|

2 |

67,95 |

31,71 |

- |

0,33 |

0,5 |

0,47 |

150 |

16,9 |

|

3 |

66,00 |

33,01 |

- |

0,99 |

1,5 |

0,5 |

150 |

21,4 |

|

4 |

64,17 |

34,23 |

- |

1,60 |

2,5 |

0,53 |

150 |

13,8 |

|

5 |

67,95 |

31,71 |

- |

0,33 |

0,5 |

0,47 |

180 |

15,9 |

|

6 |

67,87 |

31,68 |

0,45 |

- |

- |

0,47 |

180 |

20,8 |

|

7 |

67,64 |

31,58 |

0,45 |

0,33 |

0,5 |

0,47 |

150 |

24,2 |

|

8 |

65,72 |

32,85 |

0,44 |

0,99 |

1,5 |

0,5 |

150 |

24,5 |

|

9 |

63,91 |

34,06 |

0,43 |

1,60 |

2,5 |

0,53 |

150 |

19,3 |

|

10 |

67,64 |

31,58 |

0,45 |

0,33 |

0,5 |

0,47 |

220 |

22,4 |

Примечание: в образцах № 5, 10 исследован химически активированный МУНТ.

Рис. 3. Механическая прочность образцов цементного компаунда в зависимости от содержания МУНТ

Fig. 3. Mechanical strength of cement compound samples depending on the content of MCNT

-

1,5 % масс. от содержания цемента. Максимальный синергетический эффект от добавления в компаунд суперпластификатора С-3 и углеродных нанотрубок DEALTOM равнялся 57 %. Данный положительный эффект отмечен для образцов, в состав которых введены МУНТ (1,5 % масс. от вяжущего) с водой затворения, содержащей 0,44 % масс. суперпластификатора С-3.

Выявлен незначительный эффект предварительного химического активирования МУНТ при их малых дозировках. Так, прирост прочности для образцов с содержанием МУНТ 0,5 % масс. от вяжущего составил 1,9-7,7 %.

При таких малых дозировках МУНТ механизм их модифицирования не связан с химическим взаимодействием с составляющими цементной пасты. Необходимо, прежде всего, учитывать поверхностные явления, возникающие при введении нанотрубок.

Механизм модифицирования можно объяснить следующим процессом. Ионы Ca2+, образующиеся в результате диссоциации клинкерных фаз цемента, осаждаются на поверхности нанотрубок и взаимодействуют с образованными гидроксид- и силикатионами, формируя при этом центры кристаллизации гидратных новообразований [17, 18]. Процесс формирования новообразований протекает интенсивно, так как концентрирование ионов Ca2+ на поверхности нанотрубок приводит к реализации условия для роста кристаллов портландита и других аморфных гидросиликатов кальция. Необходимо, чтобы содержание ионов Ca2+ в местах формирования новообразований превышало концентрацию насыщенного раствора в 1,5–2 раза. Структурные новообразования на поверхности углеродных нанотрубок формируют плотный высокопрочный пространственный каркас, объединяющий все компоненты компаунда в конгломерат с улучшенными физико-техническими свойствами.

Однако при превышении оптимального значения концентрации нанотрубок углерода (более 1,5 % масс. от содержания портландцемента) наблюдается постепенное падение прочности. Данное «разупрочнение» может быть объяснено двумя причинами: дефицитом вяжущего для высокоразвитой поверхности углеродных нанотрубок и невозможностью обеспечения равномерного распределения нанотрубок в объеме компаунда на стадии механического перемеши-– 573 – вания. В результате снижается сцепление между частицами вяжущего и наполнителя. При дозировках МУНТ более 1,5 % масс. от содержания цемента требуется применение специальных технологий по их диспергированию (ультразвуковое, кавитационное и т.д.), но высокая энергоемкость и малая производительность данных процессов существенно затрудняет их применение в рамках реального производства [19].

Применение аэросила для повышения механических характеристик компаунда также весьма перспективно вследствие связывания им выделяющейся при гидратации цемента свободной извести по реакции [11]:

xСа(ОН) 2 + SiO 2 + yН 2 О → (0,8÷1,5)СаО·SiO 2 ·zH 2 O.

Новообразования типа (0,8÷1,5)CaO·SiO2·(0,5÷2,5)Н2О принято относить к гидросиликатам кальция первого вида С-S-Н (I). Гидросиликаты этого вида являются низкоосновными (СаО:SiO2<1,5) и характеризуются повышенными прочностными показателями вследствие высокой степени конденсации кремнекислородных анионов. В данном случае система обогащается элементами с более прочными ковалентными (силоксановыми Si-O-Si) связями, создающими предпосылки к развитию высокой прочности. Вклад ковалентных связей в прочность бетона составляет около 65 % [20]. Присутствие данных гидратных новообразований в структуре цементного компаунда весьма желательно.

Составы бетонных смесей с добавлением аэросила и результаты механической прочности на сжатие бетонов на их основе представлены в табл. 2.

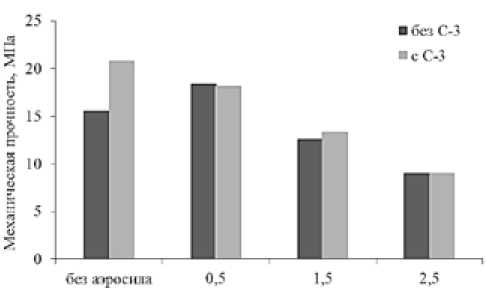

На рис. 4 показана зависимость механической прочности на сжатие образцов цементного компаунда от содержания аэросила и наличия ПАВ.

Максимальный прирост прочности (18 %) отмечен для образцов, содержащих аэросил в количестве 0,5 % масс. в цементе. При этом, как следует из рис. 4, добавление суперпластификатора С-3 не влияет на прочность компаундов, содержащих аэросил.

Таблица 2. Составы, технологические характеристики бетонных смесей и физико-механические свойства бетонов

Table 2. Compositions, technological characteristics of concrete mixtures, physical and mechanical properties of concretes

|

Образец № |

Состав смеси, % масс. |

Содержание аэросила, % масс. от вяжущего |

В/Ц |

Растекаемость смеси, мм |

Прочность на сжатие, МПа |

|||

|

ПЦ |

Вода |

С-3 |

Аэросил |

|||||

|

1 |

68,18 |

31,82 |

- |

- |

- |

0,47 |

150 |

15,6 |

|

2 |

66,45 |

33,22 |

- |

0,33 |

0,5 |

0,5 |

120 |

18,4 |

|

3 |

59,47 |

39,64 |

- |

0,89 |

1,5 |

0,67 |

140 |

12,6 |

|

4 |

52,86 |

45,82 |

- |

1,32 |

2,5 |

0,87 |

180 |

9,0 |

|

5 |

67,87 |

31,68 |

0,45 |

- |

- |

0,47 |

180 |

20,8 |

|

6 |

64,72 |

34,52 |

0,43 |

0,33 |

0,5 |

0,53 |

180 |

18,1 |

|

7 |

60,44 |

38,27 |

0,40 |

0,89 |

1,5 |

0,63 |

190 |

13,4 |

|

8 |

55,68 |

42,63 |

0,37 |

1,32 |

2,5 |

0,77 |

200 |

9,0 |

Clмсржание атросил, % масс, от содержания вяжущею

Рис. 4. Механическая прочность образцов цементного компаунда в зависимости от содержания аэросила

Fig. 4. Mechanical strength of samples of cement compound depending on the content of aerosil

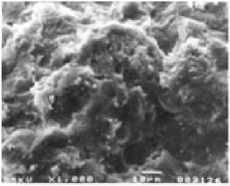

Рис. 5. Электронно-микроскопические фотографии цементной пасты: а – без аэросила; б – с аэросилом

Fig. 5. Electron microscopic photos of cement paste: a – without aerosol; б – with aerosil

Дальнейшее снижение прочности с повышением концентрации аэросила (рис. 4) связано с повышением В/Ц соотношения в системах (табл. 2). При суспендировании частиц аэросила в воде происходят химические реакции с образованием гидрогеля, способного долгое время удерживать влагу, но для его подвижности необходимо увеличивать расход воды.

Для модифицированных аэросилом цементных систем отмечено, что в процессе гидратации крупные кристаллы портландита (пластины) практически не видны, они слишком малы или плохо сформированы и находятся за пределами разрешающей способности сканирующего электронного микроскопа (рис. 5).

Портландит, образованный в процессе гидратации алита и белита соединился с частицами аэросила, в результате чего образовались низкоосновные гидросиликаты кальция.

Выводы

Для увеличения степени наполнения цементного компаунда пульпой рекомендовано использование в качестве армирующего наполнителя многослойных углеродных нанотрубок (МУНТ) и пирогенного кремнезема (аэросил). При этом дозировка МУНТ не должна превышать 1,5 % масс. от содержания цемента. Оптимальное содержание аэросила в вяжущем соответствует 0,5 % масс.

Для максимального повышения прочности цементных компаундов необходимо углеродные нанотрубки вносить в цементную систему с водой затворения, содержащей 0,44 % масс. суперпластификатора С-3.

Целесообразно продолжение исследований по подбору состава цементного компаунда для отверждения реальной радиоактивной пульпы с использованием в качестве армирующего наполнителя МУНТ и аэросила, в том числе испытаний на скорость выщелачивания, морозостойкость и устойчивость к длительному пребыванию в воде.

Ожидаемый положительный результат от применения МУНТ и аэросила для отверждения реальных радиоактивных пульп позволит сократить образование вторичных ТРО до 5 раз за счет увеличения степени наполнения каждого компаунда без снижения его качества.

Список литературы Исследование влияния армирующих наполнителей на механические свойства цементного компаунда

- Василенко В.А., Ефимов А.А., Епимахов В.Н. Обращение с радиоактивными отходами в России и странах с развитой атомной энергетикой. СПб.: ООО «НИЦ «Моринтех»», 2005, 304 с

- Кулагин В.А., кулагина Т.А., Матюшенко А.И. Переработка отработавшего ядерного топлива и обращение с радиоактивными отходами. Журнал СФУ. Техника и технологии, 2013, 6(2), 123-149

- Ермолаев В.М., Захарова Е.В., Мироненко М.В. Изменение состава и свойств радиоактивных пульп в процессе длительного хранения в емкостях. Радиохимия, 2006, 48(3), 301-306

- Ojovan M.I. Handbook of advanced radioactive waste conditioning technologies. Woodhead Publishing Limited, 2011, 488 p.

- Brown D.J., Lee D.J., Price M.S.T. Cement-based processes for the immobilization of intermediate level radioactive waste, Proceedings of the conference "Radioactive waste management", London: British Nuclear Energy Societies, 1984, 145-152.

- Лесовик Р.В., Глаголев Е.С., Савин А.В. Структурные возможности повышения качества бетонов для монолитного строительства. Вестник БГТУ им. В.Г. Шухова, 2009, 4, 39-42

- Хрусталев Б.М., Леонович С.Н., Якимович Б.А. Дисперсии многослойных углеродных нанотрубок в строительном материаловедении. Наука и техника, 2014, 1, 44-52

- Хозин В.Г., Старовойтова И.А., Майсурадзе Н.В. Наномодифицирование полимерных связующих для конструкционных композитов. Строительные материалы, 2013, 2, 4-10

- Черкасов Д.В. Портландцементы с добавкой модифицированных диатомитов и композиты на их основе. Саранск, 2014, 176 с

- Advani G. Suresh. Processing and properties of nanocomposites. World Scientific Publishing Co. Pte. Ltd., 2007, 463 p

- Лукутцова Н.П., Пыкин А.А. Теоретические и технологические аспекты получения микро-и нанодисперсных добавок на основе шунгитосодержащих пород для бетона. Брянск: Изд-во БГИТА, 2013, 231 с

- Бердов Г.И., Ильина Л.В., Зырянова В.Н. Повышение свойств композиционных строительных материалов введением минеральных микронаполнителей. Строй-Профи: Бетоны, 2012, 2, 26-29

- Чепурная С.Н., Золотов М.С., Волювач С.В. Влияние тонкодисперсного мела на физико-механические показатели бетона, Труды 6-й Международной конференции «Архитектура, строительство -современность», Варна, 2013, 81-90; http://eprints.kname.edu.ua/36310/Чепурная Болгария.pdf

- Баженов Ю.М. Технология бетона. Москва: АСВ, 2002, 500 с

- DEALTOM углеродные наноматериалы . М., 2008-2017. URL: http://www.dealtom.ru (дата обращения 30.01.2017)

- Мазов И.Н., Ильиных И.А., кузнецов Д.В. Разработка методов получения модификаторов на основе углеродных нанотрубок для композиционных бетонов. Современные проблемы науки и образования, 2013, 5, 79-81

- Cwirzen A., Habermehl-Cwirzen K., Shandakov D. Properties of high yield synthesised carbon nano fibres/Portland cement composite. Advances in Cement Research, 2009, 21, 141-146.

- Nasibulin A.G. A novel cement-based hybrid material. New Journal of Physics, 2009, 11, 1-11.

- Гусев Б.В., Юдаев В.Ф. Механизм кавитационной активации цемента. Строительные материалы, оборудование, технологи XXI века, 2003, 6, 24-25

- Брыков А.С. Гидратация портландцемента. СПб.: СПбГТИ(ТУ), 2008, 30 с