Исследование влияния биокоррозионных поражений на механические характеристики образцов из алюминиевых сплавов АМГ6 и 1570С применительно к условиям эксплуатации Российского сегмента МКС

Автор: Плотников Андрей Дмитриевич, Корнеева Евгения Юрьевна, Алехова Татьяна Анатольевна, Загустина Наталья Алексеевна

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Прочность и тепловые режимы летательных аппаратов

Статья в выпуске: 4 (19), 2017 года.

Бесплатный доступ

В статье рассматриваются результаты ускоренных биокоррозионных испытаний образцов двух алюминиевых сплавов, используемых при изготовлении космических пилотируемых объектов, с применением грибов-деструкторов, ранее выделенных с поверхностей на Российском сегменте МКС. Грибы-деструкторы, которыми обрастают конструкционные поверхности, вызывают их биокоррозионное повреждение. Приведена методика экспериментальных исследований образцов из алюминиевых сплавов АМг6 и 1570С с биокоррозионными поражениями, которая позволяет оценить возможные риски, возникающие или могущие возникнуть при внештатных ситуациях, и новые результаты испытаний этих сплавов на механическую прочность и циклическую усталость. Также произведена оценка степени биокоррозионного поражения образцов различными методами, в т. ч. с использованием оптического микроскопа, сканирующей лазерной микроскопии, металлографических исследований, сканирующей электронной микроскопии и томографирования рентгеновским томографом.

Биокоррозия, российский сегмент международной космической станции, алюминиевые сплавы, циклическая усталость, механические свойства, грибы-деструкторы

Короткий адрес: https://sciup.org/143164952

IDR: 143164952

Текст научной статьи Исследование влияния биокоррозионных поражений на механические характеристики образцов из алюминиевых сплавов АМГ6 и 1570С применительно к условиям эксплуатации Российского сегмента МКС

Конструкционные поверхности в гермозамкнутых объектах неизбежно подвергаются загрязнению. На поверхности различных материалов, как описано в работе [1], при наличии пылевых частиц и влаги могут развиваться самые разнообразные микроорганизмы, вызывающие биокоррозионные повреждения.

Различные виды микроорганизмов оказывают разное воздействие на поверхность алюминиевых сплавов. Задача проведенных работ состояла в том, чтобы смоделировать воздействие наиболее активных деструкторов, выделяемых с конструкционных поверхностей Российского сегмента Международной космической станции (РС МКС), и последующее влияние полученных био-коррозионных поражений на механические характеристики алюминиевых сплавов АМг6 и 1570С. Необходимо отметить, что важным является исследование воздействия штаммов, выделенных с поверхности конструкционных материалов в последних экспериментах [2] (длительное время ведется постоянный мониторинг состояния микрофлоры РС МКС), так как в условиях гермозамкнутых объектов может происходить отбор более приспособленных к существованию в условиях орбитальной станции микроорганизмов. В настоящем эксперименте использовались грибы, выделенные из образцов, собранных в ходе очередной экспедиции на РС МКС [3].

Процессы биокоррозии из-за их специфики, а именно — повышенной неоднородности действия микроорганизмов на поверхность материала, большой зависимости от вида микроорганизма, их физиологобиохимических особенностей, изучены недостаточно. Остается актуальной задача разработки современных методов не только быстрой и достоверной оценки характера и глубины возникших повреждений, но и дальнейшего их влияния на механические характеристики сплавов и оценки его опасности для дальнейшей эксплуатации.

Методика эксперимента

Для моделирования воздействия грибов на образцы алюминиевых сплавов АМг6 и 1570С использовали методы, описанные в ГОСТ 9.048-89 [4] и ГОСТ 9.049-91 [5]. Для проведения экспериментов образцы алюминиевых сплавов АМг6 и 1570С обрабатывали спорами грибов, ранее выделенных с конструкционных поверхностей на РС МКС, которые способствовали наибольшему обрастанию металлических поверхностей и их биокор-розионному повреждению. Для приготовления споровой суспензии использовали культуры грибов, которые в проводившихся ранее экспериментах [6–8] оказывали наибольшее повреждающее действие на образцы алюминий-магниевого сплава АМг6, а именно: Ulocladium botrytis, Paecilomyces variotti, Penicillium chryzogenum, Aspergillus niger . Частота появления этих грибов в образцах, отобранных в рамках проводимого мониторинга микрофлоры конструкционных поверхностей на РС МКС, — от 30 до 100%. Следовательно, их присутствие — потенциальный риск биокоррозионного повреждения поверхностей при наличии соответствующих условий.

На поверхность образцов сплавов с двух сторон с помощью разбрызгивателя наносилась споровая суспензия грибов, приготовленная из смеси равных объемов суспензии каждого гриба. Суспензии грибов получали смывом спор с поверхности мицелия каждого гриба, выращенного в чашке Петри на агаризованной среде Чапека–Докса.

Плотность наносимой суспензии устанавливали ~1·106…2·106 спор/мл. Образцы алюминиевых сплавов с нанесенной суспензией смеси грибов высушивали на воздухе в боксе и размещали на поверхности агаризованной среды Чапека–Докса с сахарозой в специальные стерильные пластиковые контейнеры размером 120×120 мм. Контейнеры затем помещали в эксикаторы, на дно которых для создания влажности 90% наливали воду. Эксикаторы закрывали крышками и выдерживали в термостате при 27-28 °С в течение трех месяцев. Каждую неделю крышки контейнеров приоткрывали на 10 минут для доступа воздуха. По окончании эксперимента контейнеры извлекали, образцы сплавов АМг6 и 1570С промывали под проточной водой, выдерживали в 70%-ном этаноле в течение шести часов и вновь промывали проточной водой. Высушенные образцы затем были использованы в испытаниях. Форма и размер заражаемых образцов из алюминиевых сплавов АМг6 и 1570С обусловливались требованиями к последующим механическими испытаниям. Следует подчеркнуть, что такая методика испытаний является ускоренной (повышенные температура и влажность, наличие солевых компонентов среды и углевода — сахарозы), моделирующей биокоррози-онное повреждение, и позволяет оценить возможные риски, возникающие или могущие возникнуть при внештатных ситуациях.

Образцы алюминиевых сплавов АМг6 (24 шт) и 1570С (27 шт) после воздействия грибов-деструкторов в течение трех месяцев подвергались следующим видам исследований и испытаний:

-

• оценка степени биокоррозионного поражения образцов методами:

-

– визуальным, в т. ч. с использованием оптического микроскопа;

-

– сканирующей лазерной микроскопии;

-

– металлографических исследований;

-

– сканирующей электронной микроскопии;

-

– томографирования с помощью рентгеновского томографа;

-

• механические испытания на растяжение при температуре 20 °С в исходном состоянии и после биокоррозионного поражения;

-

• проведение усталостных испытаний при температуре 20 ° С в исходном состоянии и после биокоррозионного поражения.

Результаты исследований

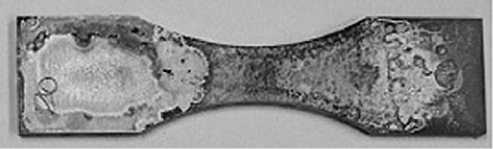

Оценка степени биокоррозионного поражения образцов алюминиевых сплавов АМг6 и 1570С визуальным методом (рис. 1) проводилась с использованием универсального исследовательского стереомикроскопа OLYMPUS SZ X10 [9]. На рис. 1, б представлен типичный внешний вид образца, покрытый твердым слоем гарнисажа, состоящим, возможно, из остатков солей питательной среды и образованных грибом продуктов жизнедеятельности.

В таком виде оценка степени биокор-розионного поражения не представлялась возможной, поэтому с целью последующего детального осмотра поверхности образцы подвергали очистке поверхности путем травления в NaOH (50…150 г/дм3) по ГОСТ 9.305-84 [10] (состав 1, карта 16) и последующего осветления в HNO3 (300…400 г/дм3) (состав 5, карта 18) — рис. 1, в .

а)

б)

в)

Рис. 1. Внешний вид образцов алюминиевого сплава 1570С: а — без обработки спорами грибов (исходный образец); б — после биокоррозионного воздействия; в — после биокоррозионного воздействия и последующей очистки поверхности

Утонение стенок образцов с биокорро-зионными поражениями в результате травления и осветления составило 0,02…0,05 мм для сплава 1570С и 0,01…0,03 мм для сплава АМг6.

При визуальной оценке характера повреждения поверхности сплавов видно, что биокоррозионные поражения сплава 1570С относительно равномерно распределены по всей поверхности, носят общий характер и имеют форму «узора» (рис. 2).

Рис. 2. Внешний вид поверхности образцов сплава 1570С, подвергавшихся заражению грибами-деструкторами в течение трех месяцев и последующей очистке поверхности (увеличение ×13)

Биокоррозионные повреждения сплава АМг6 отличаются от повреждений сплава 1570С и носят как общий, так и локальный характер, имеют повреждения и в виде «узора», и вздутые извилистые (рис. 3).

а)

б)

Рис. 3. Внешний вид поверхности образцов сплава АМг6, подвергавшихся заражению грибами-деструкторами в течение трех месяцев и последующей очистке поверхности: а — увеличение ×3; б — увеличение ×13

Такой характер повреждения связан, как правило, с развитием как межкристаллитной, так и подповерхностной коррозии. Био-коррозионные повреждения характеризуются значительной неравномерностью, кроме того, этот особый вид коррозии может включать различные виды коррозионного повреждения, которое зависит от количества и состава образуемых грибом продуктов метаболизма. При повреждении наблюдаются как местная (локальная) коррозия, охватывающая отдельные участки поверхности металла (пятна, не сильно углубленные в толщу металла язвы), так и межкристаллитная коррозия, которая характеризуется разрушением металла по границам зерен, а также подповерхностная коррозия, начинающаяся на поверхности, но распространяющаяся вглубь металла. При этом продукты коррозии попадают в образующиеся полости в металле, что способствует углублению процесса.

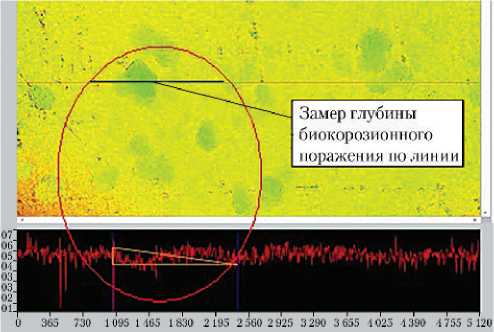

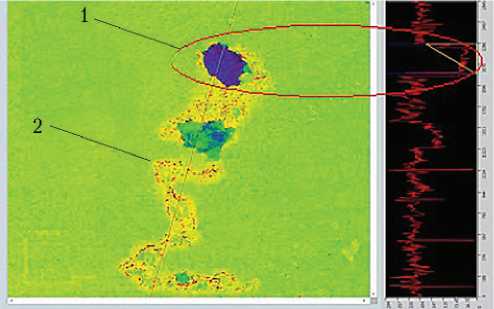

Оценку степени биокоррозионного поражения образцов алюминиевых сплавов АМг6 и 1570С методом сканирующей лазерной микроскопии проводили для каждого дефекта, образовавшегося в результате заражения грибами-деструкторами, с использованием лазерного сканирующего конфокального микроскопа OLYMPUS LEXT OLS 4000 [11].

Образцы сплава 1570С имеют неглубокие поражения (~2 мкм) в виде «канавок», «ямочек», относительно равномерно распределенных по всей поверхности (рис. 4). Параметр шероховатости поверхности Ra составляет 1,6…3,2 в зависимости от образца, по действующей нормативной документации шероховатость поверхности деталей из алюминиевых сплавов должна быть не хуже Ra = 2,5.

Рис. 4. Измерение биокоррозионных поражений сплава 1570С, мкм

Образцы сплава АМг6 имеют локальные «извилистые» «вздутые» поражения в количестве 3–8 шт на один образец, имеющие длину до 5 мм и глубину до 300 мкм (рис. 5), параметр шероховатости поверхности Ra составил 0,6…2,5 в зависимости от образца, что соответствует действующей нормативной документации.

Рис. 5. Измерение глубины биокоррозионных поражений сплава АМг6, мкм: 1 — замер глубины биокоррозионного поражения по линии; 2 — биокоррозионное поражение

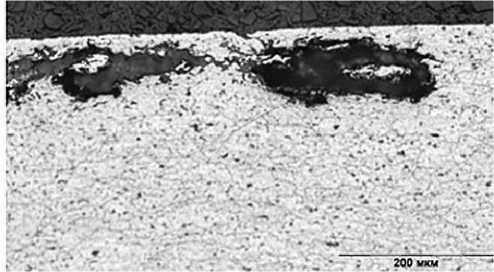

Оценка степени биокоррозионного поражения образцов алюминиевых сплавов АМг6 и 1570С металлографическим методом проводилась на оптическом микроскопе ZEISS AXIO [12] и электронном микроскопе ZEISS EVO MA 10 [13].

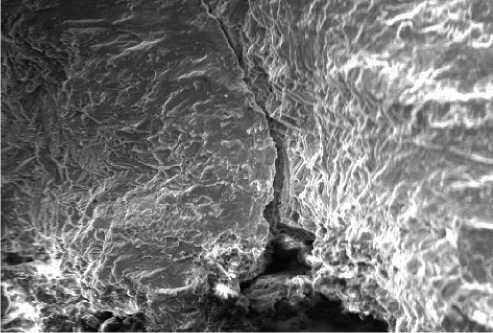

Исследование микроструктуры образцов сплава АМг6 показало наличие участков био-коррозионного поражения под поверхностью сплава протяженностью 200…500 мкм (рис. 6). По границам этих участков наблюдалось развитие межкристаллитной коррозии, что было вызвано наличием большого количества β-фазы (Al3Mg2) по границам зерен в виде сплошной сетки. Количество β-фазы определяет прочностные свойства, а характер ее распределения — коррозионную стойкость сплава. На образцах сплава 1570С межкристаллитной коррозии не обнаружено.

Рис. 6. Биокоррозионное поражение с последующим развитием межкристаллитной коррозии образца сплава АМг6 (×200) под поверхностью сплава

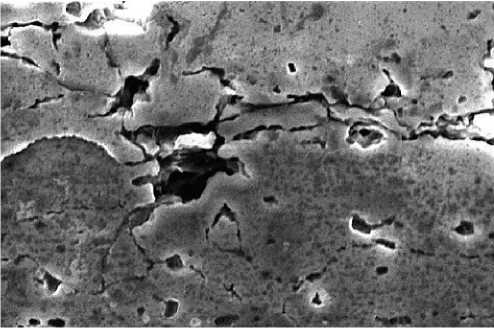

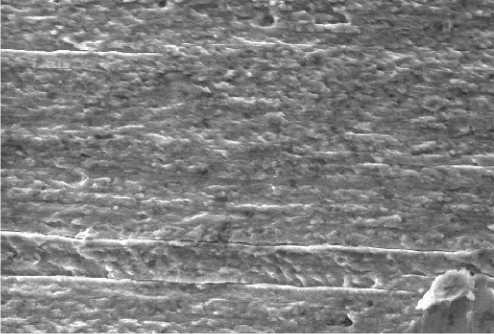

Исследование микроструктуры сплава АМг6 в электронном микроскопе более детально показывает развитие межкристаллитной коррозии по границам зерен (рис. 7).

Биокоррозионные поражения, аналогичные обнаруженным, были показаны ранее

[3, 6–7] для различных грибов при исследовании поверхности небольших образцов алюминий-магниевого сплава АМг6 методами сканирующей и растровой электронной микроскопий. Исследование продуктов, образуемых грибами, в частности Aspergillus niger , показало, что в возникновении таких повреждений поверхности, по-видимому, участвуют слабые органические кислоты (глюконовая, кетоглюконовая, маноновая), идентифицированные методами газо-жидкостной хроматографии в культуральной жидкости гриба. Модельные эксперименты по воздействию на поверхность глюконовой кислоты показали аналогичные повреждения при исследовании поверхности алюминий-магниевого сплава АМг6 методом растровой электронной микроскопии.

Рис. 7. Межкристаллитная коррозия образца сплава

АМг6 по р -фазе, увеличение *3 000

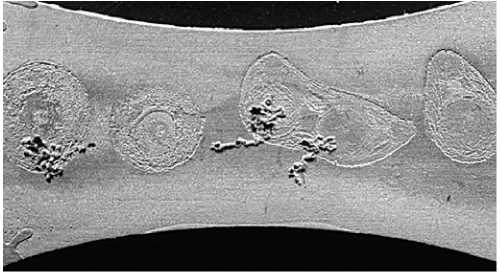

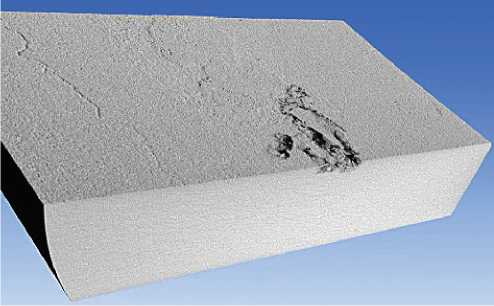

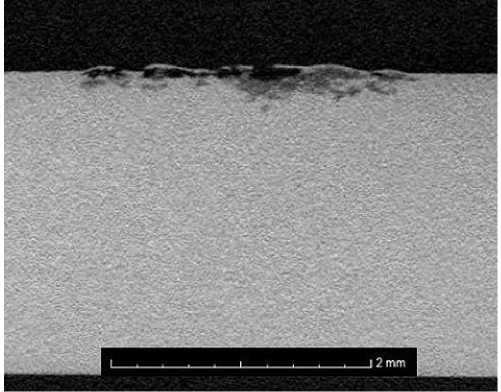

Оценка степени биокоррозионного поражения образцов сплавов АМг6 и 1570С в долевом и поперечном направлениях проводилась с помощью промышленного томографа XTH 320 LC [14]. Результатом исследования является видеозапись расположения биокоррозионного повреждения в «теле» образца. На рис. 8 представлен объемный срез фрагмента образца АМг6 с биокорро-зионным поражением.

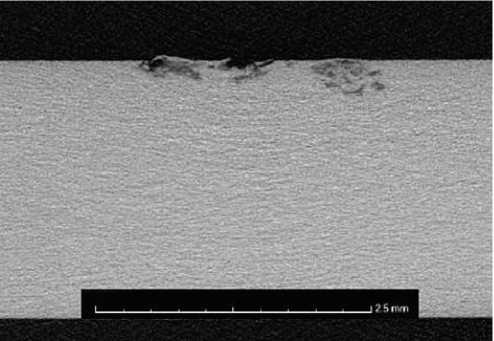

На рис. 9 представлены фрагменты среза образца сплава АМг6 непосредственно в зоне биокоррозионного поражения в продольном и поперечном направлениях, соответственно. Из полученных изображений видно, что повреждение образца сплава АМг6 имеет сложную форму и глубину ~500 мкм, а также подповерхностные разрушения сплава.

Рис. 8. Образец сплава АМг6, внешний вид типичного биокоррозионного повреждения на срезе

В сплаве 1570С биокоррозионные повреждения носят неглубокий (~2 мкм) поверхностный характер, незначительно нарушая шероховатость поверхностного слоя. Повреждений внутри сплава образца не обнаружено.

Механические испытания на растяжение при температуре 20 °С в исходном состоянии и после биокоррозионного поражения с последующей очисткой поверхности проводились на серво-гидравлической испытательной машине LFV -100 [15]. По результатам статических механических испытаний

а)

б)

Рис. 9. Образец сплава АМг6, внешний вид типичного био-коррозионного повреждения на срезе: а — в продольном направлении; б — в поперечном направлении можно сделать вывод о том, что наличие биокоррозионных поражений на поверхности образцов не приводит к изменению прочностных характеристик материала (таблица).

Результаты статических испытаний образцов алюминиевых сплавов АМг6

и 1570 в исходном состоянии и подвергнутых биокоррозионному воздействию

|

Марка сплава |

Состояние поверхности |

с в* |

С о,** |

С в ср |

с 0,2 ср |

|

АМг6 |

Исходный |

359 |

206 |

360 |

207 |

|

363 |

207 |

||||

|

360 |

208 |

||||

|

Биокоррозионные поражения |

356 |

202 |

357 |

200 |

|

|

358 |

205 |

||||

|

364 |

206 |

||||

|

1570С |

Исходный |

431 |

334 |

432 |

336 |

|

431 |

337 |

||||

|

436 |

337 |

||||

|

Биокоррозионные поражения |

427 |

337 |

430 |

339 |

|

|

426 |

335 |

||||

|

429 |

340 |

||||

|

436 |

346 |

Примечание. * с в — предел прочности, МПа; ** с 02 — предел текучести, МПа.

Усталостные испытания проводились при температуре 20 °С в исходном состоянии и после биокоррозионного поражения с последующей очисткой поверхности. Как правило, усталостное разрушение начинается с поверхности металлических материалов. Это связано с тем, что наиболее интенсивная пластическая деформация при усталости протекает в приповерхностных слоях глубиной порядка размера зерна. Поведение и состояние этого слоя определяет время до зарождения усталостных трещин и во взаимосвязи с деформационными характеристиками всего объема металла обусловливает уровень предела выносливости, а также уровень порогового коэффициента интенсивности напряжений, необходимого для старта усталостной трещины.

Наличие концентраторов напряжений (например, от грубой механической обработки) и других дефектов (надрезов, канавок, отверстий) на поверхности, агрессивной среды и ряда других факторов приводит к снижению предела выносливости. Необходимо отметить, что усталостная трещина сама по себе является надрезом, вызывающим высокую концентрацию напряжений. В области концентратора повышается локальное напряжение в материале с последующим разрушением [16].

При изучении влияния характера коррозии на циклическую прочность металлов было показано, что наиболее сильно снижается предел усталости материала при неравномерном избирательном характере коррозионного повреждения (межкристаллитная коррозия, питтинг), в то время как равномерная коррозия в меньшей степени снижает предел усталости материала [17].

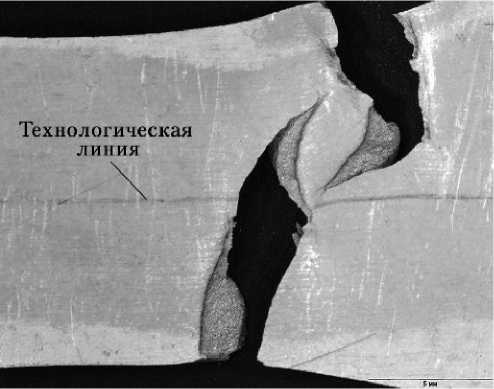

Разрушение образцов сплава АМг6 происходило непосредственно по биокоррози-онным повреждениям, вызывающим высокую концентрацию напряжений (рис. 10).

Рис. 10. Внешний вид образца сплава АМг6, подвергшегося заражению грибами-деструкторами, после испытаний на циклическую усталость. Разрушение — по биокоррози-онному повреждению

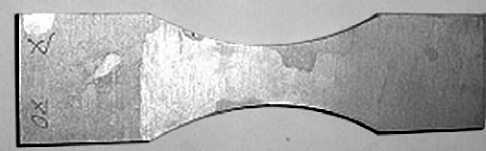

Биокоррозионные повреждения сплава 1570С равномерно распределены по его поверхности, усиливая имеющуюся поперечную полосчатость образца в направлении прокатки. Внешний вид разрушений образцов сплава 1570С представлен на рис. 11.

Рис. 11. Внешний вид образца сплава 1570С, подвергшегося заражению грибами-деструкторами, после испытаний на циклическую усталость

Образцы сплава 1570С с биокоррози-онными поражениями после испытаний на циклическую усталость имеют характерный усталостный излом с трещинами усталости, зарождающимися на поверхности от небольшой биокоррозионной каверны, а также — развитие трещин в зоне структурной полосчатости образца. Фрактограммы изломов образцов сплавов 1570С и АМг6 после циклических испытаний представлены на рис. 12, 13.

Рис. 12. Внешний вид излома образца сплава АМг6 с био-коррозионными поражениями после испытаний на циклическую усталость. Усталостная трещина начала развиваться от биокоррозионного повреждения

Рис. 13. Фрактограмма образца сплава 1570С с биокоррози-онным поражением после испытаний на циклическую усталость. Трещины — по зоне структурной полосчатости (увеличение ×1600)

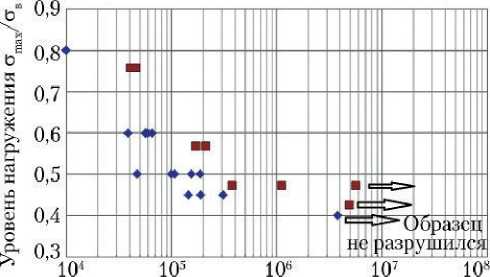

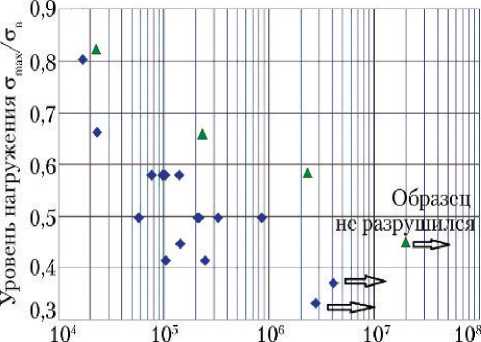

Результаты циклических испытаний образцов из алюминиевых сплавов АМг6 и 1570С представлены на диаграммах (рис. 14, 15).

Наличие биокоррозионных поражений на поверхности образцов приводит к снижению усталостных характеристик алюминиевых сплавов АМг6 и 1570С. Алюминиймагниевый сплав Амг6 в значительно большей степени показал снижение относительных показателей усталостной прочности по сравнению со сплавом 1570С.

Количество циклов до разрушения, Л'

Рис. 14. Диаграмма усталостной прочности сплава АМг6: ♦ — с биокоррозионными поражениями; ■ — исходное состояние

Количество циклов до разрушения, N

Рис. 15. Диаграмма усталостной прочности сплава 1570С: ♦ — с биокоррозионными поражениями; ▲ — исходное состояние

Выводы

В результате работы смоделировано заражение образцов алюминиевых сплавов АМг6 и 1570С спорами грибов-деструкторов, наиболее способствующих обрастанию металлических поверхностей и их био-коррозионному повреждению, исследовано влияние биокоррозионного поражения образцов на механическую прочность и циклическую усталость данных сплавов.

По результатам статических механических испытаний можно сделать вывод о том, что наличие биокоррозионных поражений на поверхности образцов не приводит к изменению прочностных характеристик материала.

Наличие биокоррозионных поражений на поверхности образцов приводит к снижению усталостных характеристик алюминиевых сплавов АМг6 и 1570С. Показано, что у сплава Амг6 в значительно большей степени проявляется снижение относительных показателей усталостной прочности, чем у сплава 1570С.

Список литературы Исследование влияния биокоррозионных поражений на механические характеристики образцов из алюминиевых сплавов АМГ6 и 1570С применительно к условиям эксплуатации Российского сегмента МКС

- Алехова Т.А., Александрова А.В., Загустина Н.А., Лысак Л.В., Новожилова Т.Ю., Борисов В.А., Плотников А.Д. Космический эксперимент «Начальные этапы биодеградации в условиях космоса» с использованием укладки «Биопробы» на РС МКС//Космонавтика и ракетостроение. 2007. Т. 49. № 4. С. 108-117.

- Алехова Т.А., Александрова А.В., Новожилова Т.Ю., Лысак Л.В., Загустина Н.А., Безбородов А.М. Мониторинг микроорганизмов-деструкторов на пилотируемых орбитальных комплексах//Прикладная биохимия и микробиология. 2005. Т. 41. № 4. С. 435-443.

- Алехова Т.А., Загустина Н.А., Александрова А.В., Новожилова Т.Ю., Борисов В.А., Плотников А.Д. Мониторинг начальных этапов биоповреждений конструкционных материалов, применяемых в авиакосмической технике методами электронной микроскопии//Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2007. № 7. С. 53-59.

- ГОСТ 9.048-89. Единая система защиты от коррозии и старения. Изделия технические. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов. М.: Издательство стандартов, 1994 г.

- ГОСТ 9.049-91. Единая система защиты от коррозии и старения. Материалы полимерные и их компоненты. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов. М.: Издательство стандартов, 1994 г.

- Алехова Т.А., Александрова А.В., Новожилова Т.Ю., Голутвин И.А., Насикан Н.С., Загустина Н.А., Плотников А.Д., Борисов В.А. Применение атомно-силовой микроскопии для мониторинга микробиологической коррозии алюминий-магниевых сплавов//Поверхность. 2005. № 1. С. 54-59.

- Алехова Т.А., Шкловер В.Я., Загустина Н.А., Швындина Н.В., Плотников А. Д., Васильев А.Л. Электронно-микроскопические исследования повреждений поверхности алюминиевого сплава AMt6, вызванных выделенными на космических станциях микроорганизмами//Поверхность. 2010. № 9. С. 42-49.

- Алехова Т.А., Новожилова Т.Ю., Александрова А.В., Борисова В.А., Самосадная Т.Е., Ермак А.Л. Выделение микрофлоры с конструкционных поверхностей ОС «Мир», способность к биоповреждению материалов//Материалы Первого международного конгресса «Биотехнология -состояние и перспективы развития». М.: ЗАО «ПИК «Максима», 2002. С. 315.

- Руководство по эксплуатации универсального исследовательского стереомикроскопа OLYMPUS SZX10. Режим доступа: http://www.olympus-ims.com/ru/microscope/szx10/manual (дата обращения 20.08.2017 г.).

- ГОСТ 9.305-84. Операции технологических процессов получения покрытий. М.: ИПК Издательство стандартов, 2003 г.

- Руководство по эксплуатации лазерного сканирующего конфокального микроскопа OLYMPUS LEXT OLS 4000. Режим доступа: http://www.olympus-ims.com/en/metrology/ols4000/manual (дата обращения 20.08.2017 г.).

- Руководство по эксплуатации оптического микроскопа ZEISS AXIO. Режим доступа: https://www.zeiss.com/microscopy/int/products/light-microscopes/axio -observer-for-biology.html (дата обращения 20.08.2017 г.).

- Руководство по эксплуатации электронного микроскопа ZEISS EVO MA 10. Режим доступа: https://www.zeiss.com/microscopy/int/products/scanning-electron -microscopes/evo-materials.html (дата обращения 20.08.2017 г.).

- Руководство по эксплуатации промышленного томографа XTH 320 LC. Режим доступа: http://www.avoniximaging. com/x-ray -pr o duct s/Cabinet-Imaging -Systems/xth-225320-lc (дата обращения 20.08.2017 г.).

- Руководство по эксплуатации сервогидравлической испытательной машины LFV-100. Режим доступа: http://www. melytec.ru/images/pdf/mechanicalstests/LFV-leaflet.pdf (дата обращения 20.08.2017 г.).

- Тереньтьев В.Ф., Окосогоев А.А. Циклическая прочность металлических материалов. Новосибирск: НГТУ, 2001. 61 с.

- Похмурский В.И. Коррозионная усталость металлов. М.: Металлургия, 1985. 205 с.