Исследование влияния дисперсности слоистых модификаторов трения на противоизносные свойства смазочных материалов

Автор: Гужвенко Иван Николаевич, Чанчиков Василий Александрович, Перекрестов Аршавир Петрович, Свекольников Сергей Александрович, Бурмистрова Ольга Валерьевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

В статье приводятся данные по технологии изготовления противоизносной присадки на основе твердосмазочного порошка диселенида молибдена. Рассмотрены результаты исследования противоизносных свойств этой присадки в составе с бесприсадочным смазочным маслом МС-20. Приводятся результаты трибологических экспериментов на машине 2070 СМТ-1 на модельных парах трения, имитирующих компрессионное кольцо и цилиндровую втулку судового дизельного двигателя внутреннего сгорания. Подробно рассматривается зависимость интенсивности изнашивания модельных пар трения от степени измельчения твердой фазы противоизносной присадки и наличия обработки ее раствора ультразвуковым полем.

Противоизносная присадка, судовой двигатель внутреннего сгорания, слоистый модификатор трения, диселенид молибдена, диспергация, роторно-пульсационная обработка, обработка ультразвуковым полем

Короткий адрес: https://sciup.org/148204362

IDR: 148204362 | УДК: 621.891

Текст научной статьи Исследование влияния дисперсности слоистых модификаторов трения на противоизносные свойства смазочных материалов

цилиндр», а кроме того – нарушению умеренной скорости изнашивания и прорыву выхлопных газов в картерное пространство, в то время как излишки смазочного масла стремятся просочиться через нарушенное лабиринтное уплотнение в надпоршневую полость рабочего цилиндра. Указанные процессы в немалой степени способствуют улучшению тяговой характеристики двигателя, а также ухудшают экологические параметры выхлопа СДВС.

Существуют различные способы снижения изнашивания трибологического сопряжения «кольцо-цилиндр». В настоящее время совершенствуются методы упрочнения рабочих поверхностей, создания на них прочных и адгезионностойких физических и химических поверхностей, практикуется постановка в зоне трения кольца в ВМТ износостойких вставок, использование материалов для литья деталей ЦПГ с локальным упрочнением по объему. Эти мероприятия, однако, не являются исчерпывающими по эффективности снижения величины изнашивания деталей ЦПГ и могут и должны дополняться триботехническими приемами совершенствования самой смазочной среды движущихся деталей. Эти приемы включают в себя, прежде всего, химическое модифицирование смазочного масла присадками.

При постановке подобной задачи решается ряд принципиальных вопросов совместимости пакетов присадок с базовым составом смазочного масла [2] и конечной стоимости противоизносного продукта, добавляемого в смазочное масло. При обзоре современного рынка противоизносных присадок следует выявить не менее 5 функциональных групп препаратов [1]: реметаллизанты, кондиционеры трения, полимеросодержащие добавки, модификаторы трения первого и второго поколения. Именно две последние группы противоизносных присадок-добавок в объем смазочного масла вызывают повышенный интерес многих исследователей-трибологов.

Первое поколение модификаторов трения широко известно под наименованием слоистых, второе – как минеральные. Различия их составов заключаются в содержании активных веществ – в первом случае это слоистые твердые смазки типа графита и дисульфида молибдена MoS2, во втором – минералосодержащие композиции типа серпентинов. Именно разность составов и сложность оптимального сепарирования твердых минералов в нужный размер для нормального протекания трибологической реакции восстановления микрорельефа рабочей поверхности [3], делает слоистые модификаторы привлекательней в качестве про-тивоизносной добавки в смазочные масла.

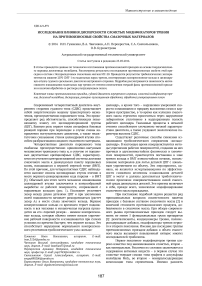

Рис. 1. Общая картина износа цилиндровой втулки СДВС в районе верхней мертвой точки

Как известно, эффективность слоистых модификаторов трения типа графита и дисульфида молибдена, а также их производных соединений заключается в особенностях сдвиговых процессов в трибологически активных слоях твердой смазки, разделяющей детали от непосредственного контакта [4]. Сдвиг параллельных рабочей поверхности слоев осуществляется легче, чем сдвиг самих угловых атомов кристаллической решетки твердосмазочного химического соединения. Поэтому противоизносные и антифирикционные свойства базового смазочного материала в сочетании со слоистым модификатором трения значительно улучшаются.

В последнее время к числу общеизвестных твердых сред смазки слоистого типа (графит, дисульфиды, дисилициды молибдена и вольфрама) согласно анализу некоторых литературных источников следует причислить и диселениды молибдена (ДМ), вольфрама и ниобия [5-7]. Эти соединения более, чем в 2 раза превосходят трибологические характеристики традиционного соединения дисульфида молибдена MoS 2 и заслуживают достойного внимания в плане изучения их влияния на трибологический узел в качестве противо-износной добавки к маслу. Известно [5-7], что наиболее простым по технологии создания и дешевым среди диселенидов является диселенид молибдена MoSe 2 . Его отпускная стоимость колеблется в пределах 16-20 тыс. руб. за 1 кг массы, в то время как у вышеназванных аналогов-диселенидов отпускная цена превышает указанную в два и более раз.

Постановка задачи и возможные проблемы исследования. Авторами статьи была поставлена задача создания готового концентрата противоизносной присадки, содержащей ДМ, и вопросов стабилизации данного соединения в объеме смазочного масла при различной тонкости помола. Последний вопрос особенно актуален ввиду гетерогенной природы содержания ДМ в смазочном масле в качестве добавки и возможности к коагулятивным процессам отдельных его частиц. Известно, что при слишком большой тонкости помола частиц (менее 0,1-2 мкм), последние могут элементарно не вступить в реакцию по заполнению микронеровностей изношенной поверхности трения, и неизбежно будут выпадать в осадок при последующей коагуляции в более крупные конгломераты [8]. В тоже время, частицы размером более 50-100 мкм будет неизбежно отфильтрованы системой очистки смазочного картера или осядут в смазочных каналах коленчатого вала под действием центробежной силы. Указанные проблемы актуальны для модификаторов трения обоих поколений, в особенности, для слоистых.

Первостепенной задачей исследования являлось создание противоизносной присадки на основе слоистых модификаторов трения типа диселенида молибдена MoSe 2 , удовлетворяющей условиям смазки разбрызгиванием для ЦПГ и в то же время способной к непрерывной транспортировке к рабочим поверхностям трибологически значимого узла без потерь на фильтрацию в очистных сооружениях системы смазки СДВС. Специфическими задачами исследования в связи с этим представляются исследование пределов и диапазонов тонкости измельчения твердых частиц MoSe 2 в процессе приготовления присадки, а также модельное исследование противоизносных свойств полученной смазочной композиции «смазочное масло + противоизносная присадка типа слоистый модификатор трения».

Проведение исследований. Для решения первой специфической задачи исследования, то есть нахождения предела тонкости измельчения твердых частиц ДМ в объеме стабилизирующего вещества приготовлялись коллоидные растворы противоизносной присадки при различном времени измельчения твердой фазы в объеме стабилизирующего вещества. Твердой фазой являлись частицы ДМ MoSe 2 , стабилизирующей средой, то есть поверхностно-активным веществом, пре-дотвращающим коагулятивные процессы среди частиц твердой фазы различного помола, являлась смесь олеиновой кислоты С 18 Н 34 О 2 и стеариновой кислоты С 18 Н 36 О 2 . Таким образом, при измельчении твердой фазы в объеме ПАВ добивались задачи получения присадки в жидком агрегатном состоянии с содержанием гетерогенной фазы различной дисперсности.

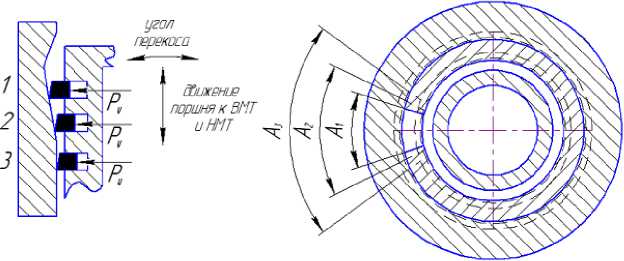

Пропорции содержания вышеуказанных веществ в объеме присадки в массовом соотношении были равны для MoSe 2 , С 18 Н 34 О 2 и С 18 Н 36 О 2 соответственно 10%, 30% и 60%. Эта пропорция соответствовала заявленной в патенте на изобретение [9] и выдерживалась строго с возможной ошибкой дозировки ±0,01-0,05 г благодаря использованию точных электронных весов с пределом измерения в 100 г и дискретностью отсчета массы ±0,01 г. Диспергационные (измельчительные) процессы с получаемым первичном раствором трех указанных веществ проводились на роторнопульсационной установке РПУ 0,8-55А-2,2, имеющей мощность приводного двигателя N=2,2 кВт и скорость вращения смесительного ротора n=2900 об/мин. Схема и общий вид установки РПУ приведены на рис. 2.

Рис. 2. Схема и общий вид роторно-пульсационной установки РПУ-0,8-55А-2,2:

1 – бак смесительный, 2 – трубопровод рециркуляционный; 3 – вентиль рециркуляции; 4 – трубопровод охлаждения напорный; 5 – бачок охладительный; 6 – трубопровод охлаждения сливной; 7 – электродвигатель приводной; 8 – уплотнительная камера охлаждаемая; 9 – емкость приемная для готового концентрата; 10 – вентиль раздаточный готового концентрата; 11 – ротор дис-пергационный в камере смесительной; 12 – трубопровод подающий камеры смесительной (позиции 8 , 9 , 10 на общем виде не показаны), Q p – циркуляция смешиваемого продукта, Q в – циркуляция охлаждающей жидкости

Цикл измельчения твердых частиц MoSe 2 составлял 5 этапов продолжительностью по 30 мин каждый. При этом все этапы были последовательно выстроены в общий цикл продолжительностью 2,5 часов. После выполнения каждого этапа измельчения с РПУ сливалась через отборный кран проба объемом 200±5 см3. Общий объем первоначально заливаемого раствора веществ для приготовления присадки составлял при этом V=2000±10 cм3. В дальнейшем с пробами №1-10 производились следующие действия: пробы №6-10, в отличие от проб №1-5 подвергались 10 часовому процессу обработки ультразвуковым излучением величиной 43кГц (в соответствии с технологией, описанной в [9]). Номера проб здесь указываются в порядке последовательного увеличения 5 этапов измельчения на РПУ: 30, 60, 90, 120 и 150 мин.

Таким образом, при отсутствии и наличии ультразвукового излучения предполагались различные результаты по конечной получаемой величине характерного размера наименьшей частицы твердой фазы в растворе присадки – ДМ MoSe 2 . После указанных мероприятий пробы растворов присадки №1-10 подвергались выдержке в течение 48 часов каждый и затем исследованию характерных размеров частиц твердой фазы и распределению размеров по характерным интервалам. Указанная часть исследований проводилась на анализаторе размеров частиц Horiba 550 LB совместно с использованием 400-кратного электронного микроскопа Quanta Dual Beam.

Далее приготовленные растворы противоиз-носной присадки проб №1-10 смешивались со смазочным маслом МС-20 ГОСТ 21743-76 в соотношении 1,0% по объему последнего. Общий объем получаемой для каждого этапа трибологического исследования смазочной композиции (СК) «смазочное масло + противо-износная присадка» составлял не менее 500±5 см3. Всего в соответствии с этим проводилось 10 этапов трибологического исследования на машине трения СМТ-1 2070. Противоизносные трибологические испытания проводились по неконформной схеме контакта поверхностей «колодка-ролик» в течение 2 часов для каждого этапа с пробами №1-10. Материалами для подвижного и неподвижного образцов указанной модельной пары трения выбирались серые чугуны, использующиеся в судовом дизелестроении: СЧХН и СЧХНМД, указанные материалы имитировали, соответственно рабочую цилиндровую втулку и хромированное поршневое компрессионное кольцо.

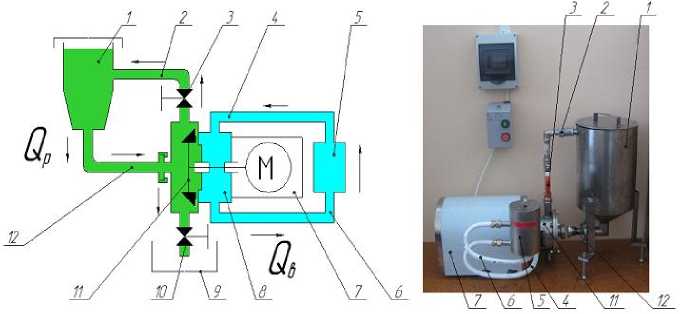

Форма и размеры испытательных модельных образцов, использующихся попарно для каждого этапа трибологического противоизносного испытания указаны на рис. 3. Скорость вращения подвижного образца (ролика) составляла V=7,85 с-1, а давление на контакте его с неподвижным образцом (колодкой) составляло Р=0,5-2,5 МПа. Шаг нагружения образцом винтовым загружателем составлял Р i =0,5 МПа. Указанные параметры имитировали постепенно возрастающие нагрузки на ЦПГ в условиях перехода рабочего процесса СДВС от конца такта сжатия к концу такта сгорания топливно-воздушной смеси в рабочем цилиндре. Как известно, именно в эти периоды работы ЦПГ наблюдается наибольший износ рабочего цилиндра СДВС и уплотняющего кольца, особенно вблизи точки реверсирования хода поршня.

Рис. 3. Общий вид и размеры неподвижного (а) и подвижного (б) образцов для сравнительных трибологических испытаний

Контакт поверхностей трения модельных образцов происходил в закрытой масляной ванне машины трения СМТ-1 при термостатировании испытуемой смазочной композиции на уровне 1200С. Таким образом, трибологическое испытание исследуемых проб противоизносной присадки в составе СК занимало 10 этапов (варьирование состава СК) по 5 циклов каждый (варьирование по величине давления Р i на контакте образцов). Отдельно для 5 шагов последовательно возрастающего давления Р на контакте исследовались противоизносные свойства базы сравнения – самого смазочного масла МС-20 ГОСТ 21743-76.

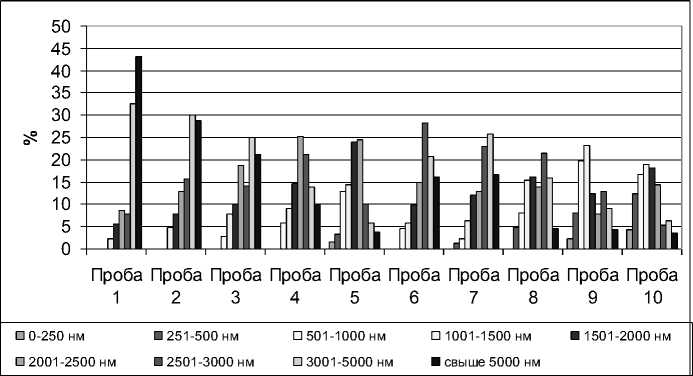

Результаты исследования и их обсуждение. По результатам исследования характерных размеров частиц твердой фазы MoSe2 в противоизносной присадке на электронном анализаторе размеров частиц Horiba LB 550 были выявлены закономерности постепенного снижения наименьшего размера частиц с величины более 5000 нм до менее чем 250 нм при последовательном увеличении времени измельчения раствора присадки на РПУ для проб №1-5 (рис. 4). Однако и эти показатели не являются конечными и наименьший размер твердой частицы присадки можно получить в результате дополнительного измельчения в ультразвуковом поле указанной выше частоты (пробы №6-10, рис. 4). При этом замечено, что увеличение времени измельчения присадки как роторно-пульсационным, так и ультразвуковым способом приводит к существенному изменению распределения характерных размеров твердой фазы присадки и доминированию в составе присадки размеров величин 1000-2000 нм. В табл. 1 приведены количественные данные по соотношению интервалов характерных размеров твердой фазы присадки. В столбцах 2-11 отражены данные по соотношению характерных размеров частиц твердой фазы раствора присадки, эти интервалы приведены в столбце 1. Дополнительно в столбце 12 приведена скорость седиментации единичной твердой фазы v (м/с), рассчитанная по следующей формуле, выведенной авторами из работы [10]:

v = 2∙r2(ρ-ρ0)g/9∙η (1),

где r - характерный размер частицы, м, ρ , ρ 0 - плотности соответственно твердой фазы (MoSe 2 ) и жидкой фазы-стабилизиатора (C 18 H 34 O 2 +C 16 H 34 O 2 ), кг/м3, g - ускорение свободного падения, м/с2, η - динамическая вязкость жидкой фазы, Па ∙ с.

Рис. 4. Результаты исследования размеров частиц твердой фазы раствора присадки для лабораторных проб № 1-10

Рассчитанные в столбце 12 табл. 1 данные v относятся к наибольшему размеру частицы MoSe 2 из соответствующего интервала размеров столбца 1. Таким образом, снижение размеров частиц твердой фазы в растворе противоизносной присадки и более равномерное их распределение по интервалам меньших размеров способствует уменьшению скорости выпадения частиц в осадок более, чем в 1000 раз (сравнение частиц с размером более 3000-5000 нм и частиц размером менее 500 нм). Кроме того, в столбце 13 приведены расчетные данные по времени седиментации частиц MoSe 2 характерного интервала размеров (в часах) при выдержке готового раствора присадки в мерном цилиндре высотой 100 мм. При этом предполагается, что данное расстояние частица проходит за время полного выпадения в осадок на дно мерного цилиндра. Из подобных расчетных данных следует, что для проб № 610, обработанных дополнительно ультразвуковым излучением, и состоящих в большей своей массе из частиц твердой фазы размерами от 500 до 2500 нм, допускается достаточно большое (чем для проб №1-5) время выдержки раствора присадки без принудительного перемешивания - до 15-125 часов. Для этих растворов частицы больших размеров выпадут в осадок за значительно меньший период времени выдержки, но в значительно меньшем количестве - до 10% от общего объема раствора.

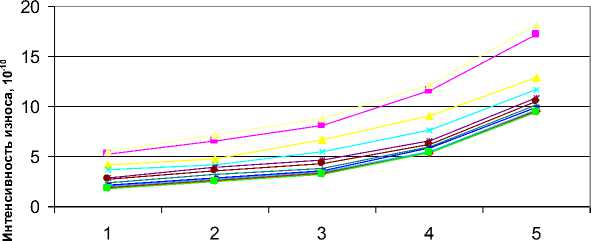

Результаты исследования по второму вопросу -противоизносным испытаниям смазочных составов с участием рассматриваемой присадки - приведены в табл. 2 и на рис. 5. При анализе результатов трибологических испытаний смазочных композиций с добавкой в базовое масло МС-20 ГОСТ 21743-76 проб растворов присадки №1-10 установлено, что увеличение времени диспергации твердой фазы в растворе стабилизирующей ненасыщенной кислоты, а также последующее ультразвуковое измельчение раствора прямо пропорционально снижению интенсивности изнашивания модельных узлов трения. Это говорит о постепенном измельчении твердых частиц MoSe 2 и возможности более равномерного распределения величин размеров частиц в интервалах малых размеров - до 250 - 2000 нм.

Уменьшение размеров частиц не ниже и не выше указанных пределов дает возможность получить не сепарируемую фильтром очистки, но способную снизить параметры граничного трения твердую фазу раствора присадки. Приближение режима трения на контакте поверхностей к полужидкостному должно минимизировать излишние потери на трение в результате механической работы и снизить в 1,5-2 раза величину интенсивности изнашивания. Это особенно актуально в условиях тяжелой работы и скоростного возвратнопоступательного движения компрессионного кольца о стенку цилиндровой втулки.

Таблица 1. Параметры распределения размеров частиц, % и параметров седиментации твердой фазы раствора присадки

|

£ g * к g er 8 s a |

Распределение размеров частиц, % по интервалам размеров |

у s и S A PT H g u О S g u 4 |

Я s и g |

|||||||||

|

cti VO о C |

CS] cti VO о C |

tn cti VO о C |

VO о C |

tn cti VO о C |

\O cti VO о C |

cti VO о C |

co cti VO о C |

o> cti VO о C |

о cti VO о C |

|||

|

0-250 нм |

0 |

0 |

0 |

0 |

1,5 |

0 |

0 |

0 |

2,3 |

4,2 |

5,4 ∙ 10-8 |

510,7 |

|

251-500 нм |

0 |

0 |

0 |

0 |

3,2 |

0 |

1,2 |

4,8 |

8,1 |

12,5 |

2,2 ∙ 10-7 |

127,7 |

|

501-1000 нм |

0 |

0 |

2,9 |

5,7 |

12,8 |

4,5 |

2,3 |

8,2 |

19,6 |

16,7 |

8,7 ∙ 10-7 |

31,92 |

|

1001-1500 нм |

2,3 |

4,8 |

7,8 |

9,2 |

14,5 |

5,9 |

6,2 |

15,3 |

23,2 |

18,9 |

2 ∙ 10-6 |

14,18 |

|

1501-2000 нм |

5,6 |

7,9 |

10,1 |

14,6 |

24 |

9,8 |

12,2 |

16,2 |

12,5 |

18,2 |

3,5 ∙ 10-6 |

7,979 |

|

2001-2500 нм |

8,6 |

12,9 |

18,7 |

25,3 |

24,5 |

14,8 |

12,8 |

13,8 |

7,9 |

14,5 |

5,4 ∙ 10-6 |

5,107 |

|

2501-3000 нм |

7,9 |

15,6 |

14,2 |

21,2 |

10 |

28,2 |

23 |

21,4 |

12,9 |

5,3 |

7,8 ∙ 10-6 |

3,546 |

|

3001-5000 нм |

32,5 |

30 |

25 |

14 |

5,7 |

20,6 |

25,7 |

15,8 |

9,1 |

6,2 |

2,2 ∙ 10-5 |

1,277 |

|

свыше 5000 нм |

43,1 |

28,8 |

21,3 |

10 |

3,8 |

16,2 |

16,6 |

4,5 |

4,4 |

3,5 |

8,7 ∙ 10-5 |

0,319 |

Таблица 2. Результаты трибологичесих испытаний смазочных композиций «смазочное масло+противоизносная присадка» на машине трения СМТ-1

|

Давление, МПа |

Интенсивность изнашивания I, 10-10 |

||||||||||

|

cti VO о C |

O<] cti VO о C |

tn cti VO о C |

cti VO о C |

tn cti VO о C |

\O cti VO о C |

cti VO о C |

co cti VO о C |

o> cti VO о C |

о cti VO о C |

База сравнения (масло МС-20 ГОСТ 21743-76) |

|

|

0,5 |

5,2 |

4,2 |

3,7 |

2,9 |

2,7 |

2,4 |

2,2 |

2 |

1,9 |

1,8 |

5,5 |

|

1 |

6,6 |

4,8 |

4,2 |

3,9 |

3,6 |

3,2 |

2,9 |

2,7 |

2,6 |

2,5 |

7,1 |

|

1,5 |

8,1 |

6,7 |

5,5 |

4,7 |

4,3 |

3,8 |

3,6 |

3,4 |

3,3 |

3,2 |

8,8 |

|

2 |

11,6 |

9,1 |

7,6 |

6,5 |

6,2 |

5,9 |

5,8 |

5,5 |

5,4 |

5,3 |

12,2 |

|

2,5 |

17,2 |

12,9 |

11,7 |

10,8 |

10,5 |

10,1 |

9,9 |

9,7 |

9,5 |

9,4 |

18,1 |

Давление на контакте, МПа

Проба 1 Проба 2 Проба 3 Проба 4

Проба 5 Проба 6 Проба 7 Проба 8

Проба 9 Проба 10 База сравнения

Рис. 5. Графическое отображение результатов сравнительных противоизносных трибологических испытаний

Выводы:

-

1. В результате работы были проанализированы условия трения и возникновения повышенных износов деталей ЦПГ СДВС, а именно поршневого компрессионного кольца и сопряженной с ним цилиндровой втулки. Наиболее высокие величины изнашивания указанных деталей из серого чугуна наблюдаются в

-

2. Рассмотрены возможности модифицирования смазочного масла, циркулирующего в системе смазки СДВС, а именно за счет введения в смазочную среду модификаторов трения. При этом из двух поколений модификаторов трения авторами отдается предпочтение первому -

- слоистым модификаторам. Анализ ряда современных научных работ показал, что наиболее доступным и в то же время эффективным по трибологическим параметрам может быть твердая слоистая смазка на основе диселенида молибдена MoSe2.

-

3. Обоснованы границы допустимых размеров частиц твердой фазы в составе модификатора трения - от 100 нм до 5-10 мкм, что диктуется особенностями протекания трибологических процессов с участием твердых слоистых модификаторов трения и недопустимостью сепарации частиц низкой дисперсности фильтрами уловителями системы смазки СДВС.

-

4. Разработан состав противоизносной присадки на основе соединения двух жирных ненасыщенных кислот олеиновой С 18 Н 34 О 2 и стеариновой С 16 Н 34 О 2 и твердой фазы - диселенида молибдена MoSe 2 , при этом кислоты выступают в роли стабилизатора, предотвращающего слипание частиц твердой фазы в крупные агломераты. Состав закреплен патентной документацией [9].

-

5. Выполнены работы по роторно-пульсационному диспергированию раствора, приготовленного согласно указанному в [9] составу. выполнялось 5 последовательных периодов диспергации на установке РПУ-0,8-55А-2,2 продолжительностью по 30 мин каждый. В итоге были получены 5 образцов раствора присадки, подвергнутые кроме того ультразвуковой обработке с частотой 43кГц. Таким образом, для последующих трибологических испытаний были подготовлены 10 образцов раствора по [9], различающихся временем измельчения твердой фазы и наличием ультразвуковой обработки.

-

6. Проведен анализ размеров частиц твердой фазы полученных растворов присадки. Установлено, что увеличение времени диспергации позволяет снизить наибольший размер частицы твердой гетерогенной фазы раствора, а ультразвуковая обработка дополнительно - снизить указанный параметр и обеспечить более равномерное распределение по характерным интервалам размеров. В результате, наилучшие показатели по измельчению (250-1500 нм - характерный наименьший размер частицы MoSe 2 ) и наименьшую склонность к последующей седиментации частиц твердой фазы имеют растворы прошедшие наибольший период диспергации и дополнительно обработанные ультразвуковым излучением.

-

7. Проведенные сравнительные противоизносные испытания 10 образцов раствора присадки, различающихся

временем диспергации и наличием ультразвуковой обработки, показали прямую зависимость снижения интенсивности изнашивания поверхностей трущегося модельного узла из серого чугуна от уменьшения размеров частиц и увеличения равномерности распределения их по характерным интервалам. При этом наиболее эффективными по снижению интенсивности изнашивания оказались растворы противоизносной присадки, в которых частицы твердой фазы имели размеры от 250 до 2000 нм и занимали свыше 60% общего объема твердой фазы.

-

8. Разработанную противоизносную присадку по полученной трибологической эффективности рекомендуется использовать как модификатор узлов трения судовых и наземных двигателей внутреннего сгорания поршневого типа.

районе верхней мертвой точке при изменении направления хода поршня.

Список литературы Исследование влияния дисперсности слоистых модификаторов трения на противоизносные свойства смазочных материалов

- Путинцев, С.В. Механические потери в поршневых двигателях: специальные главы конструирования, расчета, испытаний. -М.: МГТУ им. Н. Баумана, 2011. 288 с.

- Кулиев, А.М. Химия и технология присадок к маслам и топливам. 2-е изд., перераб. -Л.: Химия, 1985 312 с.

- Долгополов, К.Н. Структура смазочных слоев, формирующихся при трении в присутствии присадок минеральных модификаторов трения/К.Н. Долгополов, Д.Н. Любимов, А.Г. Пономаренко и др.//Трение и износ. 2009. Т. 30, №5. С. 516-521.

- Воронков, Б.Д. Подшипники. сухого трения. -Л.: Машиностроение, 1968 140 с.

- Марченко, Е.А. О механизме изнашивания диселенида молибдена//Трение и износ. 2000. Т. 21, №4. С. 438-443.

- Лобова, Т.А. Взаимодействие поверхностей трения со смазочными материалами типа 2Н-MoS2/Т.А. Лобова, Е.А. Марченко//Трение и износ. 2008. Т. 29, №4. С. 391-398.

- Марченко, Е.А. Использование диселенидов тугоплавких металлов для обеспечения стабильности работы узлов трения/Е.А. Марченко, Т.А. Лобова//Вестник научно-технического развития. 2009. № 5(21). С. 16-21.

- Ващенок, А.В. Серпентиниты в триботехнике/А.В. Ващенок, В.В. Казарезов, И.В. Таловина, В.В. Костенко//Аналитические идеи, методы, технологии. 2002. №1. С. 43-50.

- Пат. 2570643 Российская Федерация, МПК С10М 169/04, С10М 125/22/Противоизносная присадка. А.П. Перекрестов, Ю.Н. Дроздов, В.А. Чанчиков, И.Н. Гужвенко, С.А. Свекольников; заявитель и патентообладатель ФГБОУ ВПО «АГТУ» -заявл. 22.07.2014; опубл. 10.12.2015, Бюл. № 34 -5 с.

- Cebers, A. Physical properties and models of magnetic fluids 1//Magnetohydrodynamics, 1991. № 4(27). Р. 381-393.