Исследование влияния геометрических параметров газового смесителя на смешение компонентов горения кислородно-топливной камеры сгорания

Автор: Осипов С.К., Комаров И.И., Злывко О.В., Соколов В.П., Голосова П.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплотехника

Статья в выпуске: 1 т.25, 2025 года.

Бесплатный доступ

Для организации кислородно-топливного горения в камере сгорания энергетической установки на базе цикла Аллама подается природный газ, кислород и углекислый газ. Для обеспечения равномерного смешения кислорода с углекислым газом целесообразно организовать их предварительное смешение перед их подачей в горелочное устройство. Организовать смешение двух газов возможно в газовом смесителе. В одной из известных конструкций смесителей смешение организуются за счет подачи подмешиваемого газа через цилиндрические отверстия в камеру смешения, на выходе из которой установлена перфорированная решетка, являющаяся источником дополнительных потерь энергии потока. В работе предложена конструкция смесителя, в которой на входе в камеру смешения установлена система дефлекторов, направляющая основной поток к подмешиваемому газу, при этом на выходе из камеры смешения отсутствует перфорированная решетка. В работе представлены результаты исследования влияния геометрических параметров дефлекторов на смешение углекислого газа и кислорода. Методом исследования является математическое моделирование. Получено распределение коэффициента неравномерности концентрации углекислого газа по длине трубопровода, установленного за газовым смесителем различной конструкции. Установлено, что применение системы дефлекторов перед камерой смешения позволяет сократить путь смешения газов при минимальном гидравлическом сопротивлении.

Снижение негативного воздействия на окружающую среду, цикл аллама, разработка и исследование газового смесителя, смешение в горелочном устройстве, математическое моделирование, численные исследования физических процессов

Короткий адрес: https://sciup.org/147248089

IDR: 147248089 | УДК: 620.93 | DOI: 10.14529/power250109

Текст научной статьи Исследование влияния геометрических параметров газового смесителя на смешение компонентов горения кислородно-топливной камеры сгорания

Ежегодно происходит увеличение потребляемой населением электроэнергии, которое, по оценкам Международного энергетического агентства, к 2040 г. составит 30 % относительно 2016 г., а вместе с тем и повышение вредных выбросов диоксида углерода в атмосферу при ее производстве. В этой связи необходимо стремиться к снижению выбросов углекислого газа на предприятиях генерации электроэнергии. Решить проблему выбросов углекислого газа в окружающую среду от ТЭС возможно за счет создания замкнутых кислородно-топливных энергетических комплексов, одним из наиболее эффективных является цикл Аллама [1–3]. Кислородно-топливная установка, работающая по циклу Аллама (рис. 1) представляет собой модифицированный цикл Брайтона, в котором для сжигания топлива используется чистый кислород, а отработанные в турбине дымовые газы, состоящие из СО2 и водяного пара, не выбрасываются в атмосферу, а используются в качестве рабочего тела в полузамкнутом цикле. Из КТЭК необходимо удалять водяной пар и образовавшийся при сжигании топлива избыточный СО2 для поддержания постоянного расхода рабочего тела в цикле.

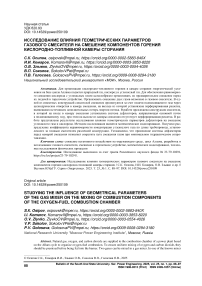

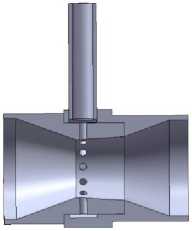

Одним из наиболее важных элементов цикла является камера сгорания. Устройство камеры сгорания кислородно-топливной энергоустановки на базе цикла Аллама представлена на рис. 2 [4].

Природный газ подается по центральному каналу, а углекислый газ и кислород подаются совместно по кольцевому каналу. Результаты ранее проведенных исследований показали, что конструкция вихревых горелочных устройств не позволяет организовать равномерное смешение данных

Природный газ

Кислород

Возврат СО, 6 цикл

Камера сгорания

воздух

Турбина

Установка разделения Воздуха

Тепло от Воздухоразделительной установки

Жидкий СО2 под Высоким давлением

Охлаждение

[ 1 Компрессор СО.

Теплообменник

н,о

Насос СО.

Рис. 1. Кислородно-топливная установка на базе цикла Аллама Fig. 1. Oxygen-fuel plant based on the Allam cycle

Рис. 2. Кислородно-топливная камера сгорания Fig. 2. Oxygen-fuel combustion chamber

компонентов [5, 6]. В этой связи целесообразно организовать предварительное перемешивание углекислого газа и кислорода перед их подачей в горелочное устройство с помощью газового смесителя. Обеспечить перемешивание без наличия подвижных устройств позволяют статические смесители, обладающей надежностью и конструктивной простотой [7, 8]. Также при разработке смесителя возможно учесть опыт разработки горелочных устройств полного смешения топливновоздушной смеси для конвертированных авиационных газотурбинных двигателей [9, 10]. В статье [11] приведены рекомендации по проектированию горелочных устройств с предварительным смешением, заключающиеся в том, что топливо должно подаваться через систему отверстий, располагающихся равномерно по поперечному сечению смесительной камеры горелочного устройства, на выходе смесительной камеры должен быть установлен конфузорный канал. В [12] авторы разработали методику экспериментального исследования харак- теристик горелочных устройств с предварительным смешением топлива. В [13] предложены рекомендации по разработке горелочного устройства с предварительным смешением воздуха и природного газа на основе микро-смесительных сопел. Результаты исследования смешения природного газа, углекислого газа и кислорода в кинетическом горелочном устройстве приводится в статьях [14, 16]. Существенным недостатком конструкции горелочного устройства кислородно-топливной камеры сгорания, предложенной авторами, является большая длина смесительного канала. В этой связи актуальна разработка решений, обеспечивающих уменьшение длины пути смешения компонентов горения, подаваемых в горелочные устройства кислородно-топливных камер сгорания.

Постановка задачи

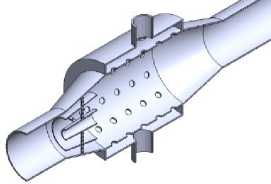

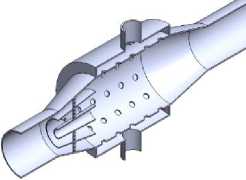

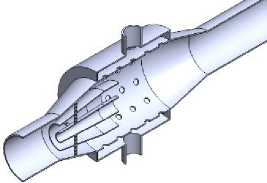

В качестве основы разработки газового смесителя для организации смешения диоксида углерода и кислорода был выбран прототип смесителя,

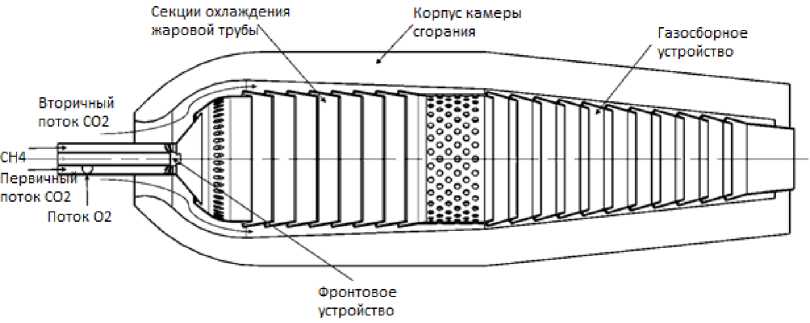

Рис. 3. Чертеж газового смесителя с выравнивающей решеткой Fig. 3. Drawing of a gas mixer with a leveling grid

«2

co2

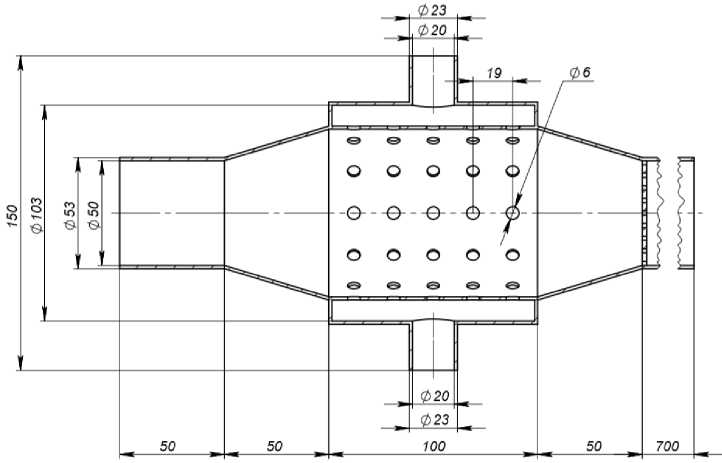

Рис. 4. Трехмерная модель газового смесителя

Fig. 4. 3D-model of a gas mixer with a leveling grid описанный в [17]. Чертеж прототипа представлен на рис. 3, а разрез его трехмерной модели со схемой подачи компонентов на рис. 4. Статический газовый смеситель содержит смесительную камеру, окруженную кольцевым коллектором с двумя патрубками подвода подмешиваемого компонента (кислорода). В кольцевом коллекторе выполнены отверстия, равномерно радиально расположенные по его поверхности, для связи с объемом смесительной камеры, в которую также подается основной поток – углекислый газ. Размеры газового смесителя определялись с учетом расходов, давлений и температур углекислого газа и кислорода, известных из расчета кислородно-топливной камеры сгорания мощностью 50 МВт [4]. Требуется провести моделирование смешения углекислого газа и кислорода в газовом смесителе, по результатам которого определить неравномерность смешения и потери давления, а также разработать решения для уменьшения неравномерности смешения при минимальном гидравлическом сопротивлении.

Методология исследования

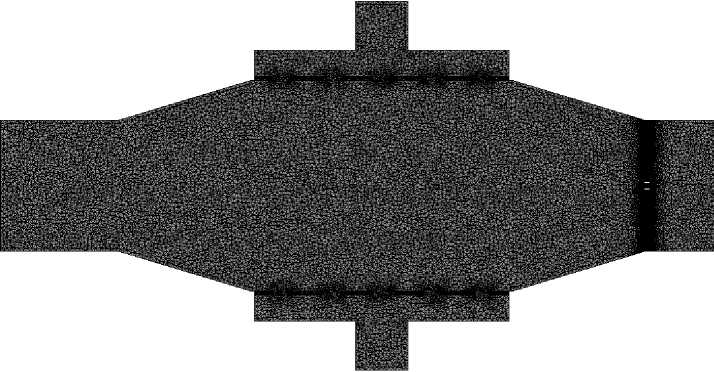

Методом численного моделирования был выбран метод RANS (Reynolds-averaged Navier–Stokes), модель турбулентности являлась k-ε Realizable. Данный подход часто используется при моделировании процессов смешения и горения в камерах сгорания авиационных газотурбинных двигателей и энергетических газотурбинных установках [18–20]. Моделирование проводилось в программном комплексе ANSYS Workbench 18.2 в программном пакет Fluid Flow (Fluent). После создания трехмерной модели была построена расчетная сетка конечных элементов в модуле Mesh. Безразмерная высота первой пристеночной ячейки была выбрана равной y+ = 50. Минимальный размер глобальной ячейки основного потока составил 0,1 мм, а максимальный размер – 1,6 мм. Разрез сеточной модели представлен на рис. 5.

В качестве граничных условий задавался расход углекислого газа 6,5 кг/с и температура, равная 939 К, на входе в смесительную камеру задавался расход кислорода, равный 1,42 кг/с, и темпе-

Рис. 5. Разрез сеточной модели газового смесителя с выравнивающей решеткой Fig. 5. Section of a grid model of a gas mixer with a leveling grid

ратура 503 К, на выходе из смесителя задавалось давление, равное 30 МПа.

Результаты численного моделирования

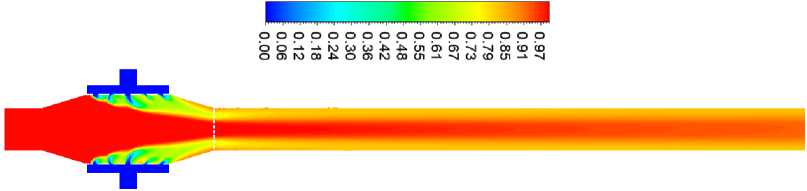

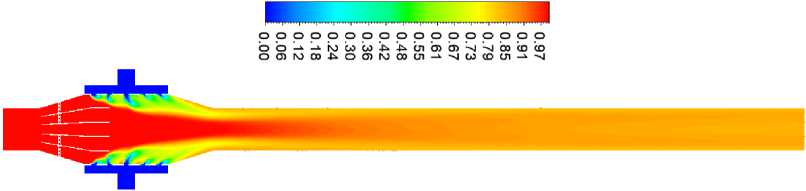

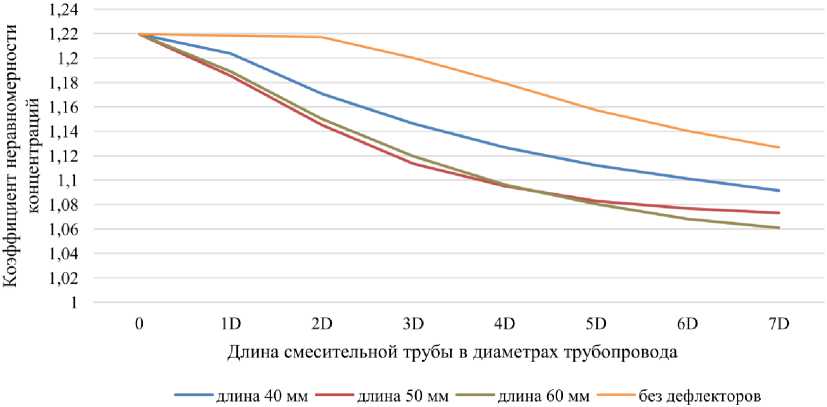

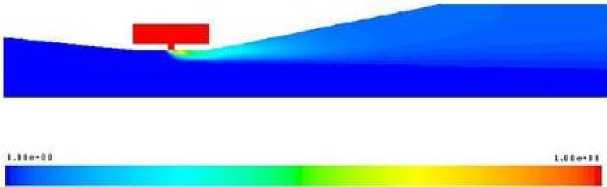

На рис. 6 представлена эпюра распределения концентрации углекислого газа в продольном сечении смесителя, полученная в результате численного моделирования. Анализ эпюры показывает, что при данной конструкции смесителя поток кислорода поджимается к стенке трубопровода потоком углекислого газа, смешение происходит только на периферии смесительной камеры. Для оценки степени смешения был использован коэффициент неравномерности концентраций компонента, который определялся как отношение максимальной его концентрации в рассматриваемом сечении к концентрации, определенной осреднением по расходу. Значения коэффициента неравномерности концентраций на выходе из смесительной камеры для углекислого газа составил 1,22, а для кислорода – 2,56. На расстоянии, равном 7 диаметрам от выхода из смесительной камеры, коэффициенты неравномерности концентрации составили 1,13 и 2 для углекислого газа и кислорода соответственно. Потери полного давления в проточной части смесителя равны 0,5 МПа. Такие большие потери давления потока связаны с наличием перфорированной решетки на выходе из камеры смешения.

С целью улучшения смешения газов в смесительной камере при минимальных потерях давления было предложено исключить перфорированную решетку из смесителя и направить углекислый газ к отверстиям подачи кислорода с помощью соосных диффузорных каналов (дефлекто- ров). Для выявления наиболее подходящей конструкции диффузоров было разработано три конструкции, различие которых заключается в длине диффузорных каналов (рис. 7).

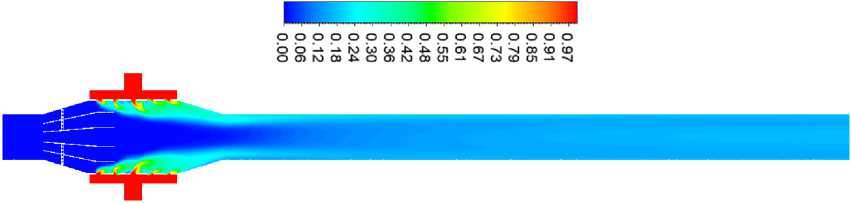

Дефлекторы крепятся внутри смесителя с помощью перфорированных пластин, расположенных радиально с шагом в 90°. Рассматривались три значения длины для диффузоров – 40, 50 и 60 мм. Геометрические параметры диффузоров подбирались таким образом, чтобы не допустить наличие отрыва потока от их стенок. Было проведено численное моделирование течения потоков СО 2 и О 2 в смесителях с дефлекторами. На рис. 8 представлено распределение массовой концентраций углекислого газа в продольном сечении смесителя с длинной дефлекторов, равной 60 мм. Анализ результатов показывает, что установка дефлекторов позволяет направить часть углекислого газа к отверстиям смесительной камеры, что обеспечивает лучшее смешение потоков. На рис. 9 представлен график распределения коэффициента неравномерности концентрации диоксида углерода по длине смесительного канала. В случае организации смешения в смесителе без дефлекторов коэффициент неравномерности концентрации диоксида углерода, равный 1,12, обеспечивается на расстоянии, равном семи диаметрам трубопровода, установленного на выходе из смесителя. В случае установки дефлекторов длиной 40 мм данное значение обеспечивается на расстоянии, равном 4,5 диаметра смесительного трубопровода. При увеличении длины дефлекторов до 50–60 мм это значение обеспечивается на расстоянии, равном 2–2,5 диаметра трубопровода, т. е. длина смешения сокра-

Массовая концентрация

Рис. 6. Эпюра распределения концентраций диоксида углерода для базового смесителя Fig. 6. Diagram of distribution of carbon dioxide concentrations for a basic mixer

a)

b)

c)

Рис. 7. Разрезы 3D-моделей конструкций с дефлекторами: а – длина дефлекторов 40 мм; b – длина дефлекторов 50 мм; c – длина дефлекторов 60 мм

Fig. 7. Sections of the 3D models of structures with deflectors: a – length of deflectors 40mm; b – length of deflectors 50mm; c – length of deflectors 60mm

Массовая концентрация

Рис. 8. Эпюра распределения концентраций диоксида углерода в продольном сечении смесителя с дефлекторами длинной 60 мм

Fig. 8. Diagram of the distribution of carbon dioxide concentrations in the longitudinal section of a mixer with 60mm-long deflectors

Рис. 9. Распределение коэффициента неравномерности концентрации диоксида углерода по длине смесительного трубопровода

Fig. 9. Distribution of the coefficient of unevenness of carbon dioxide concentration along the length of the mixing pipeline

щается в 2,8–3,5 раза. Помимо улучшения качества смешения замена перфорированной решетки на систему дефлекторов приводит к снижению гидравлического сопротивления в 27 раз.

Сравнение полученных результатов с результатами работ других авторов

В статье [21] авторы провели численное моделирование смешения природного газа с возду- хом в смесителе, представляющим собой трубу Вентури, в которую природный газ подводился в узкое сечение через радиально расположенные цилиндрические отверстия (рис. 10).

Анализ концентрации природного газа в продольном сечении смесителя показывает, что смешение происходит в периферийной части канала, при этом в центральную часть канала он не проникает, о чем свидетельствует его нулевая концен-

a)

b)

Рис. 10. 3D модель смесителя на основе трубы Вентури и концентрация природного газа в его продольном сечении [21]

Fig. 10. 3D model of a mixer based on a Venturi pipe and the concentration of natural gas in its longitudinal section [21]

Массовая концентрация

Рис. 11. Эпюра распределения концентраций кислорода в продольном сечении смесителя с дефлекторами длинной 60 мм

Fig. 11. Diagram of the distribution of oxygen concentrations in the longitudinal section of a mixer with 60mm-long deflectors

трация. Анализ концентрации кислорода в продольном сечении разработанного смесителя с дефлекторами показывает, что зона с нулевой концентрацией кислорода после камеры смешения практически отсутствует, что говорит об эффективности использовании дефлекторов, которые позволяют направить поток углекислого газа к отверстиям подачи кислорода (рис. 11).

Перспективы применения результатов

Организация смешения двух газов в смесительной камере, в которую основной компонент подается с помощью дефлекторов, а подмешиваемый компонент подается в нее через отверстия показало свою эффективность. Разработанное решение возможно использовать не только для организации смешения углекислого газа и кислорода, подаваемых в горелочное устройство кислородно-топливной камеры сгорания, но также использовать при проектировании горелочных устройств с предварительным смешением топлива и окислителя для камер сгорания традиционных газотурбинных установок и конвертированных авиационных газотурбинных двигателей.

Выводы

-

1. На основе существующих рекомендаций по проектированию горелочных устройств с предварительным смешением топлива и окислителя разработана конструкция газового смесителя, отличающаяся наличием дефлекторов, направляющих поток к отверстиям истечения подмешиваемого компонента из кольцевого коллектора. Наличие дефлекторов предоставляет газам возможность более качественно смешаться внутри смесительной камеры.

-

2. Путем численного моделирования течения компонентов горения (СО2, О2) кислородно-топливной камеры сгорания в газовом смесителе определено, что использование дефлекторов вместо перфорированной решетки позволяет сократить путь смешения газов в 1,5–3,5 раза в зависимости от длины дефлекторов.