Исследование влияния геометрии и материала корпуса резца режущей коронки проходческого комбайна на сопротивляемость породы резанию

Автор: Бурков Владимир Петрович, Бурков Петр Владимирович

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 1, 2010 года.

Бесплатный доступ

Приведены результаты расчета резцов проходческого комбайна при взаимодействии с породой. Показано, что от технологии изготовления материала корпуса резцов, зависит прочность резца в целом.

Уголь, порода, забой, проходческий комбайн, резец, материал, твердый сплав

Короткий адрес: https://sciup.org/140215092

IDR: 140215092

Текст научной статьи Исследование влияния геометрии и материала корпуса резца режущей коронки проходческого комбайна на сопротивляемость породы резанию

Исполнительный орган проходческого комбайна КПЮ-50 представляет собой конусную режущую коронку, укрепленную на конце стрелы комбайна и приводимую во вращение отдельным электродвигателем через редуктор. На боковой поверхности коронки приварены по винтовой линии кулаки, в которых укреплены резцы. На переднем торце коронки установлен забурник [1].

При вращении коронки вокруг своей оси и подачи на забой горная масса отделяется от массива и выдается из зоны разрушения. Коническая форма коронки позволяет обрабатывать забой без оставления уступов, как на почве, так и у кровли выработки. При работе вращающаяся коронка вместе со стрелой может перемещаться относительно своей оси в любом направлении при помощи четырех гидроцилиндров, два из которых обеспечивают перемещение коронки в горизонтальной плоскости, два в вертикальной. При подаче комбайна на забой режущая коронка внедряется в массив угля или породы, и при помощи гидродомкратов, коронка перемещается и обрабатывает всю площадь забоя. Целью испытаний является: установление оптимальных зависимостей геометрии, марки твердого сплава и материала корпусов резца от сопротивляемости угля резанию и наличия твердых включений и нарушений в угольном пласте. [2].

На ОАО «Шахта Комсомолец» проведены три этапа испытания в лаве.

С резцами РШ 32-70/16SK. Материал корпуса этих резцов сталь легированная конструкционная 35ХГСА (ГОСТ 4543-71), марка твердого сплава ВК 10-КС. Форма твердого сплава К2880/2 (грибковая форма). За период испытаний добыто 26,67 тысяч тонн угля, вышло из строя четырнадцать резцов, т.е. удельный расход резцов составил 0,52 шт/тыс.т. Основная причина выхода из строя резцов - это разрушение твердосплавной вставки.

С резцами РШ 32-70/16. Материал корпуса - сталь 35ХГСА. Марка твердосплавной вставки ВК8В. Твердый сплав Г6704, цилиндрической формы. За период испытаний добыто 18,6 тыс. тонн угля, вышло из строя

17 резцов, т.е. удельный расход резцов составил 0,91 шт/тыс.т. Выход резцов из строя происходит из-за вылома твердосплавной вставки после изнашивания корпуса резца вблизи вставок.

С резцами РШ 32-70/12ВL. Материал корпуса сталь легированная 35ХГСА. Твердый сплав фирмы Boart Longyear Stift D12,0*23 BF T6. За период испытаний добыто 8,6 тыс. тонн угля, вышло из строя 16 резцов, т.е удельный расход составил 1,86 шт/тыс.т. Причина выхода из строя резцов – вылом твердосплавной вставки.

По результатам испытаний установлено, что грибковая форма твердого сплава является предпочтительнее в сравнении с цилиндрической формой, т.к. поверхность закрепления твердосплавной вставки не уменьшается. В случае применения меньшего диаметра твердосплавных вставок уменьшается и радиальный размер торца корпуса головной части резца, что при абразивном износе корпуса привело к выламыванию вставки и выхода резца из строя [2]. Данные о выходе резцов из строя свидетельствуют, что основными причинами являются разрушение твердого сплава и абразивный износ корпуса резца вокруг твердого сплава, с последующим выламыванием последнего, т.е. абсолютно очевидна разница в скорости изнашивания твердого сплава и корпуса резца. Задача исследований: подобрать материал корпуса и режущего инструмента, таким образом, чтобы интенсивность износа корпуса соответствовала интенсивности износа режущего элемента. Для выполнения поставленной задачи необходимо провести моделирование поведения резцов при взаимодействии с породой. [ 3]

Для оснащения горных машин в отечественной практике долгое время применяли горный инструмент, оснащенный вставками из твердых сплавов ВК8 и ВК8-В. Разработка и внедрение в серийное производство нового ассортимента сплавов ВК-КС позволили на 30-70% повысить эксплуатационную стойкость горного инструмента. Для наглядности проведен сравнительный расчет на прочность резцов РШ 32-70/16SK отечественного производства с твердосплавной вставкой ВК8-В и резцов той же марки с современной твердосплавной вставкой ВК-КС (Кенаметалл). Расчет на прочность проводили с помощью программ Solid Works и Cosmos WorKs.

Рис. 1. Твердотельная модель резец

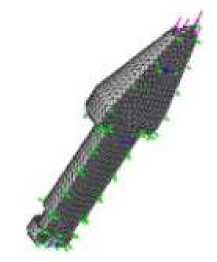

Рис. 2. Ограничения и силы, действующие на резец

Для выполнения расчетов выбран материал резца: в первом случае корпус изготовлен из стали 30ХГСА, а твердосплавная вставка из сплава ВК8-В; во втором случае материал корпуса тот же, а материал вставки – ВК-КС. Задаем граничные условия: ограничиваем перемещения резца в различных плоскостях и прикладываем силу, действующие на резец в размере 1500 Н. Разбиваем области на элементы стандартного размера (рис. 1, 2) и выполняем автоматический расчет на прочность.

Рис. 3. Результаты расчета напряжений на резце с материалом твердосплавной вставки ВК8-В

Рис. 4. Результаты расчета напряжений на резце с материалом твердосплавной вставки ВК-КС

Эпюры распределения напряжений и результаты расчетов приведены на рис. 3, 4.

Из расчета видно, что предельно допустимое напряжение для сплава ВК8-В значительно меньше, чем предельно допустимое напряжение для сплава ВК-КС. Сплавы ВК-КС и ВК8-В имеют различную технологию изготовления. Отсюда можно сделать вывод, что от технологии изготовления материала зависит его прочность, а значит и прочность изделий, изготавливаемых из него.

Список литературы Исследование влияния геометрии и материала корпуса резца режущей коронки проходческого комбайна на сопротивляемость породы резанию

- Хорешок А.А., Маметьев Л.Е., Кузнецов В.В., Борисов А.Ю. Перспективы применения дискового инструмента для коронок проходческих комбайнов. -Вестник КузГТУ, №1, 2010. -с. 52-55.

- Крестовоздвиженский П.Д. Некоторые результаты наблюдений за работой очистных комбайнов на шахтах Кузбасса. -М.: Горный информационно-аналитический бюллетень, №6, 2009. -с. 120-123.

- Мостаков В.А. Системные методы расчёта горнопроходческих машин. -М.: Горный информационно-аналитический бюллетень, №5, 2009. -с.125-129.