Исследование влияния качества графита на покрытия пресс-форм для литья под низким давлением

Автор: Барбицкий П.Ю., Богданова Т.А., Гильманшина Т.Р., Довженко Н.Н., Чеглаков А.В., Лыткина С.И., Косович А.А., Партыко Е.Г.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.8, 2015 года.

Бесплатный доступ

Изучено влияние содержания активированного в планетарно-центробежной мельнице АГО2 скрытокристаллического графита Курейского месторождения на технологические свойства покрытий пресс-форм, используемых для литья под низким давлением, жидкотекучесть сплава АК12. Установлено, что наиболее оптимальные свойства покрытий достигаются при введении в их состав 15 мас. % активированного графита. Выяснено, что с увеличением содержания графита жидкотекучесть сплава АК12 и шероховатость отливок снижается. Проведённые сравнительные лабораторные и опытно-промышленные испытания покрытий на основе природного, активированного и обогащенного графита показали, что для покрытий пресс-форм могут быть рекомендованы покрытия на основе активированного графита.

Природный графит, активированный графит, обогащенный графит, литье под низким давлением, пресс-форма, разделительные покрытия, сплав ак12

Короткий адрес: https://sciup.org/146114992

IDR: 146114992 | УДК: 621.002.3:669.2 | DOI: 10.17516/1999-494X-2015-8-5-663-668

Текст научной статьи Исследование влияния качества графита на покрытия пресс-форм для литья под низким давлением

ния покрытий на жидкотекучесть расплава – по спиральным пробам (ГОСТ 16438-70, температура пресс-формы 100 °С, температура расплава 710 °С).

Использование графита обусловлено его высокой теплопроводностью, позволяющей избежать переохлаждения пресс-формы, что способствует устранению такого дефекта литья под низким давлением, как заворот окисной плены. Из литературы [3, 4] известно, что в качестве добавок для покрытий рекомендуется использовать графиты с низким содержанием золы: скрытокристаллические ГЛС-1 и ГЛС-2, кристаллические ГЛ-1, ГЛ-2.

В Красноярском крае сосредоточены большие запасы природного скрытокристаллического графита, поэтому для исследований были выбраны следующие марки графитов:

– ГЛС-2 – природный скрытокристаллический графит (ГОСТ 17022-81);

-

– ГЛС-2А – активированный в планетарно-центробежной мельнице АГО2 по режимам, описанным в работах [5, 6];

-

– ГЛС-0 – обогащенный графит с содержанием золы 2-4 %, технологические режимы подготовки которого описаны в работе [7].

Покрытия наносили на форму в несколько проходов распылителем, в котором используется сжатый воздух под высоким давлением, что позволяет получить равномерный слой без подтёков (35-40 мкм) [8].

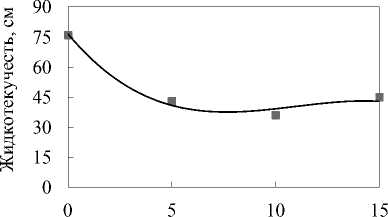

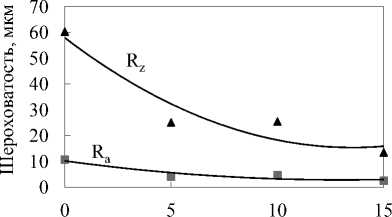

Технологические свойства исследуемых покрытий представлены в табл. 1, на рис. 1.

Из представленных результатов видно, что с увеличением содержания графита повышаются основные технологические свойства покрытий: плотность, вязкость, седиментационная устойчивость. Введение графита в количестве более чем 15 мас. % приводит к снижению прочности. С увеличением содержания графита жидкотекучесть расплава АК12 и шероховатость отлитых образцов заметно снижается, что связано с изменением интенсивности теплообмена в системе расплав–покрытие–форма и отводом тепла от металла к поверхности формы. Анализ

Таблица 1. Технологические свойства покрытий с различным содержанием графита

|

Свойство |

Покрытие |

|||||||||

|

для окраски пуансонов литейных машин |

заводских пресс-форм |

|||||||||

|

Содержание графита |

||||||||||

|

0 |

5 |

10 |

15 |

20 |

0 |

5 |

10 |

15 |

20 |

|

|

Плотность, г/мм3 |

1110 |

1120 |

1130 |

1155 |

1170 |

1040 |

1050 |

1055 |

1080 |

|

|

Вязкость, с |

10 |

12 |

14 |

16 |

16 |

10 |

11 |

12 |

14 |

|

|

Седиментационная устойчивость, %, через ч: 0,5 |

100 |

43 |

64 |

72 |

82 |

99 |

20 |

22 |

41 |

46 |

|

1 |

100 |

34 |

49 |

60 |

73 |

98 |

20 |

22 |

37 |

38 |

|

3 |

100 |

30 |

42 |

57 |

68 |

97 |

19 |

20 |

34 |

36 |

|

7 |

92 |

28 |

41 |

57 |

68 |

95 |

19 |

20 |

33 |

35 |

|

24 |

85 |

28 |

41 |

57 |

67 |

87 |

18 |

20 |

33 |

35 |

|

Приведённая прочность, г/мм |

29400 |

22118 |

25620 |

29524 |

24950 |

850 |

55 |

225 |

253 |

150 |

Содержание графита, %

Содержание графита, %

a б

Рис. 1. Жидкотекучесть (а) и шероховатость образцов (б), полученных с применением покрытия для окраски пуансонов литейных машин с содержанием графита 15 мас. %

Таблица 2. Влияние качества графита и его содержания на жидкотекучесть сплава АК12 (покрытие для окраски пуансонов литейных машин), см

Сравнение результатов жидкотекучести при использовании покрытии на основе графитов различного качества приведено в табл. 2.

Сравнение данных показало, что наименьшее снижение жидкотекучести наблюдается при введении в состав покрытия графита ГЛС-2А.

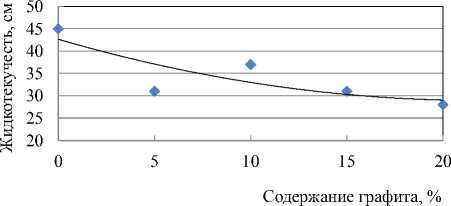

С учётом полученных данных следующая серия экспериментов проводилась с заводских пресс-форм только при добавлении графита ГЛС-2А (рис. 2).

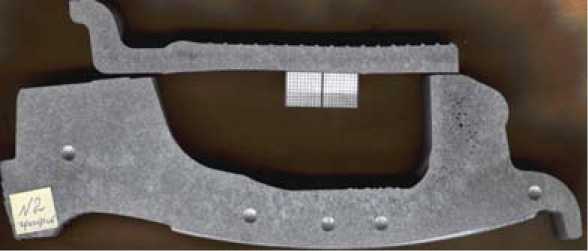

В производственных условиях ООО «КиК» заводская пресс-форма была окрашена покрытием, содержащим 15 % графита ГЛС-2А (рис. 3, 4).

Результаты испытаний показали, что индекс пористости отливки, полученной с серийно применяемым покрытием, составил 4,4 %, а отливки, полученной с графитовым покрытием, – 3,0 %. На поверхности экспериментальных отливок наблюдается слой мелких кристаллов толщиной 3-4 мм. На 10-15 % сократился брак по оксидным пленкам.

Таким образом, для дальнейших исследований можно рекомендовать графит, активированный в планетарно-центробежной мельнице АГО2, в количестве 15 мас. %.

б

а

в

г

д

Рис. 2. Влияние содержания графита ГЛС-2А в заводских пресс-формах жидкотекучесть сплава АК12, %: а – зависимость; б – 5; в – 10; г – 15; д – 20

Рис. 3. Пресс-форма, окрашенная покрытием с графитом ГЛС-2А

а

б

Рис. 4. Сечение экспериментального колеса: а – покрытие без графита, б – покрытие с содержанием графита 15 %

Список литературы Исследование влияния качества графита на покрытия пресс-форм для литья под низким давлением

- Аналитический бюллетень. Металлургия: тенденции и прогнозы//ООО РА «РИА Рейтинг». 2013. № 12. 34 с.

- Галдин Н.М., Чернега Д.Ф., Иванчук Д.Ф. и др. Цветное литье: справочник/ред. Н.М. Галдин. М.: Машиностроение, 1989. 528 с.

- Болдин А.Н., Давыдов Н.И., Жуковский С.С. и др. Литейные формовочные материалы. Формовочные, стержневые смеси и покрытия: справочник. М.: Машиностроение, 2006. 507 с.

- Жуковский С.С., Анисович Н.И. и др. Формовочные материалы и технология литейной формы: справочник/ред. С.С. Жуковский. М.: Машиностроение, 1993. 432 с.

- Баранов В.Н. Автореф. дис. … канд. техн. наук. Красноярск, 2005. 26 с.

- Мамина Л. И., Аникина В.И., Гильманшина Т.Р. и др.//Порошковая металлургия и функциональные покрытия. 2014. № 3. С. 21-25.

- Гильманшина Т.Р. Автореф. дис. … канд. техн. наук. Красноярск, 2004. 24 с.

- Барбицкий П.Ю., Богданова Т.А., Гильманшина Т.Р. и др.//Цветные металлы -2014: сб. тезисов докладов V междунар. конгресса. Красноярск, 2014. С. 366-367.