Исследование влияния количества модулей многокластерного технологического комплекса и выполняемые ими операции на общую производительность установки с использованием имитационного моделирования

Автор: Куликов И.Н., Колесник Л.Л.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 2 (76), 2018 года.

Бесплатный доступ

Вариативность компоновок кластерного оборудования обусловливает разработку методов, направленных на анализ и поиск возможных схем компоновок, которые отвечают заданным требованиям и критерию оптимальности производительности. Достаточно часто на производстве сталкиваются с задачей наиболее оптимальной утилизации кластерного оборудования. Для нахождения решений используют различные подходы, такие как: запуск в систему нескольких потоков полуфабрикатов, увеличение числа рабочих лап робота в транспортном модуле и т. д. В данной работе исследован многокластерный технологический комплекс, зависимость производительности МТК от количества выполняемых операций наименее загруженного модуля. Показано, что с помощью данного подхода можно существенно упростить нахождение решения задачи построения кластерной установки при наличии потоков пластин двух типов, а также нахождения графика запуска для максимальной и минимальной производительности. Актуальность работы обусловлена необходимостью нахождения наиболее оптимального варианта компоновки многокластерного комплекса и графика запуска полуфабрикатов (с учетом вариативности выполняемых операций в модулях) как на этапе проектирования установки, так и при эксплуатации уже существующих установок.

Полупроводниковое производство, многокластерный технологический комплекс, структурные схемы полуфабрикатов, график запуска полуфабрикатов

Короткий адрес: https://sciup.org/140238552

IDR: 140238552 | DOI: 10.20914/2310-1202-2018-2-119-124

Текст научной статьи Исследование влияния количества модулей многокластерного технологического комплекса и выполняемые ими операции на общую производительность установки с использованием имитационного моделирования

Многокластерная установка – изолированная система с единым вакуумным циклом, состоящая из модулей, образующие кластеры. Полуфабрикаты перемещаются из загрузочной камеры по заранее заданному маршруту посредством транспортных модулей.

Одним из важнейших критериев установки является ее производительность. Данный параметр является зависимым от множества исходных данных, включая наиболее очевидные, как длительности операций, маршруты полуфабрикатов, так и менее очевидные, как возможность выполнения нескольких операций одним модулем. Невозможно спроектировать идеальную установку, ввиду того, что, загружая ее новыми маршрутами, будут возникать задачи оптимизации каждого конкретного варианта. Поэтому для каждого варианта требуется решение задачи нахождения наиболее оптимальной компоновки и управления потоком полуфабрикатов для большей загрузки установки.

Для решения проблемы нахождения наиболее оптимального варианта графика запуска полуфабрикатов, а также наиболее оптимальный вариант компоновки комплекса ввиду нетриви-альности задачи предлагается использовать имитационное моделирование [2].

Для построения имитационной модели анализа процессов управления потоками полуфабрикатов была выбрана среда моделирования AnyLogic, которая обладает рядом преимуществ и поддерживает различные подходы к моделированию, в том числе и агентный [3].

Результаты и обсуждение

В работе проведены четыре различных моделирования.

Общие параметры для всех моделирований, которые остаются постоянными величинами:

-

• Кол-во пластин 1 типа: 8.

-

• Кол-во пластин 2 типа: 7.

-

• Кол-во операций для пластин 1 типа: 10.

-

• Кол-во операций для пластин 2 типа: 6.

-

• Кол-во лап у роботов-манипуляторов: 2.

-

• Скорость робота-манипулятора:

0,35 пи рад/сек.

-

• Рецепт пластин 2 типа (номера модулей):

1 – 3 – 5 – 7 – 8 – 10.

Различающиеся параметры моделирований

Таблица 1

Table 1

Distinguishing modeling parameters

|

Операция Operation |

Тип пластины Plate type |

Модуль Module |

Длительность, с Duration |

|

1 |

1 |

1 |

30 |

|

2 |

1 |

2 |

49 |

|

3 |

1 |

3 |

17 |

|

4 |

1 |

4 |

30 |

|

5 |

1 |

5 |

60 |

|

6 |

1 |

6 |

25 |

|

7 |

1 |

7 |

32 |

|

8 |

1 |

8 |

15 |

|

9 |

1 |

9 |

82 |

|

10 |

1 |

10 |

61 |

|

11 |

2 |

1 |

30 |

|

12 |

2 |

3 |

41 |

|

13 |

2 |

5 |

48 |

|

14 |

2 |

7 |

20 |

|

15 |

2 |

8 |

42 |

|

16 |

2 |

10 |

61 |

Пластины 1-го типа 1 type plate Пластины 2-го типа 2 type plate

Моделирование 1

Исходные параметры.

Рецепт пластин 1 типа (номера модулей): 1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 9 – 10.

Модули, выполняющие операции с пластинами обоих типов: 1, 3, 5, 7, 8, 10.

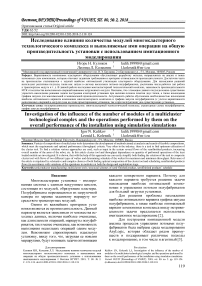

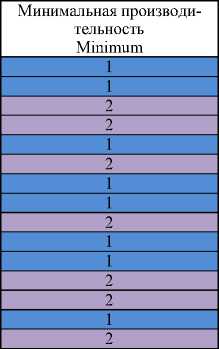

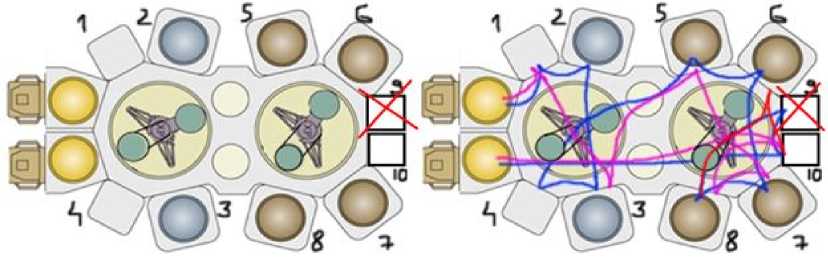

Рисунок 1. Расположение модулей в установке и графическое изображение рецептов и движении пластин (моделирование 1)

Figure 1. The location of the modules in the installation and graphical representation of recipes and the motion of the plates (simulation 1)

По результатам имитационного моделирования наименьшее время обработки по заданному маршруту составило 1311,94 с, максимальное – 1508,14 с. График запуска можно увидеть в таблицах 2-5 ниже.

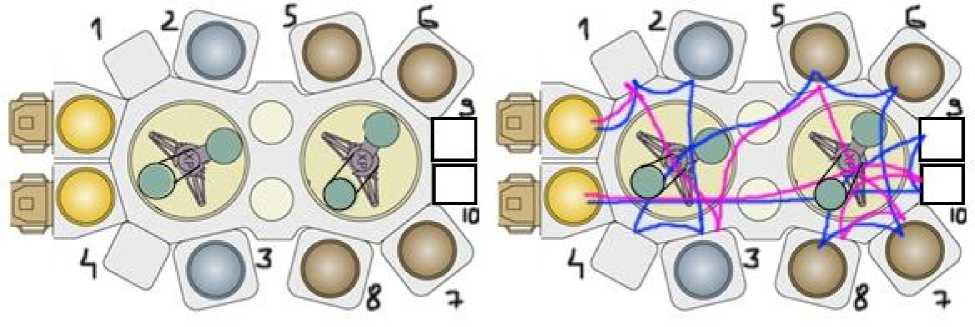

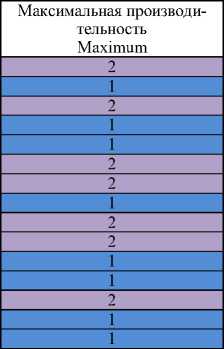

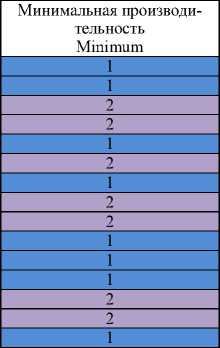

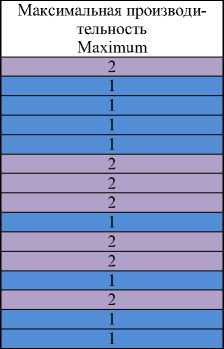

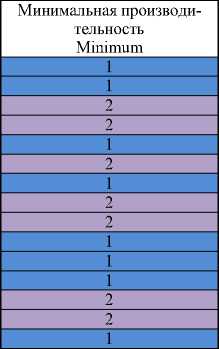

Таблица 2.

График запуска полуфабрикатов с максимальной

и минимальной производительностью

(моделирование 1)

Table 2.

Semi-finished products start-up schedule with maximum and minimum performance (1 simulation)

Моделирование 2

Исходные параметры.

Рецепт пластин 1 типа (номера модулей): 1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 9 – 10.

Модули, выполняющие операции с пластинами обоих типов: 1, 3, 5, 6, 7, 8, 10.

В данном случае модуль 6, который выполнял наименьшую по длительности операцию номер 6 (суммарно по всем типам пластин), может выполнять также и операцию номер 9.

Рисунок 2. Расположение модулей в установке и графическое изображение рецептов и движение пластин (моделирование 2)

Figure2. The location of the modules in the installation and graphical representation of recipes and the motion of the plates (simulation 2)

По результатам имитационного моделирования наименьшее время обработки по заданном маршруту составило 1260,17 с, максимальное – 1531,87 с. График запуска можно увидеть в таблицах ниже.

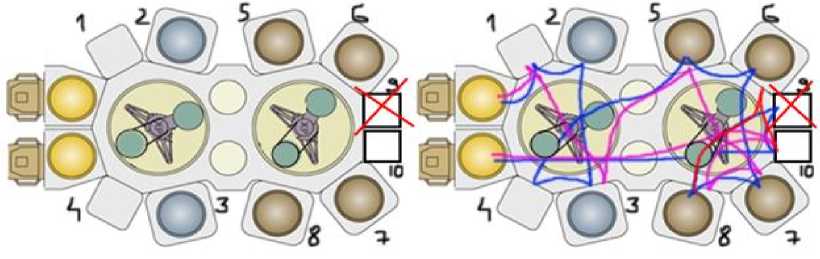

Таблица 3. График запуска полуфабрикатов с максимальной и минимальной производительностью (моделирование 2)

Table 3.

Semi-finished products start-up schedule with maximum and minimum performance (simulation 2)

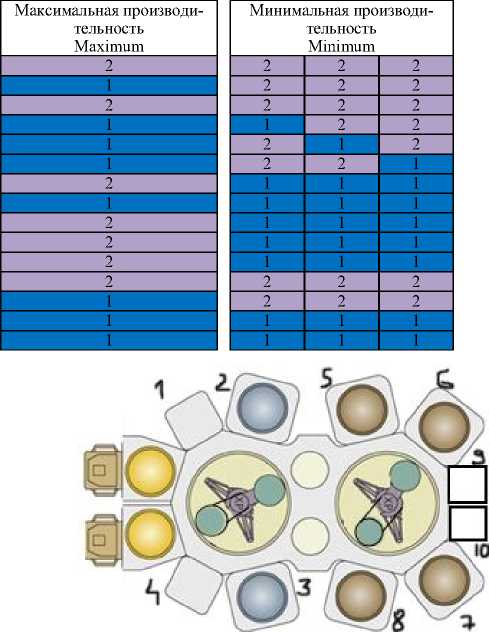

Моделирование 3 Модули, выполняющие операции с пла-

Исходные параметры. стинами обоих типов: 1, 3, 5, 6, 7, 8, 10.

Рецепт пластин 1 типа (номера модулей): Уберем из системы модуль номер 9. Опера-

1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 6 – 10. ции данного модуля теперь выполняет модуль 6.

Рисунок 3. Расположение модулей в установке и графическое изображение рецептов и движение пластин (моделирование 3)

Figure3. The location of the modules in the installation and graphical representation of recipes and the motion of the plates (simulation 3)

По результатам имитационного моделирования наименьшее время обработки по заданном маршруту составило 1367,22 с, максимальное – 1797,09 с. График запуска можно увидеть в таблицах ниже.

Таблица 4. График запуска полуфабрикатов с максимальной и минимальной производительностью (моделирование 3)

Table 4.

Semi-finished product launch schedule with maximum and minimum performance (3 simulations)

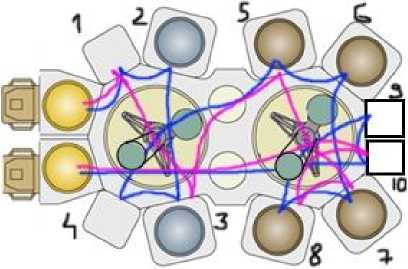

Моделирование 4

Исходные параметры.

Рецепт пластин 1 типа (номера модулей): 1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 6 – 10.

Модули, выполняющие операции с пластинами обоих типов: 1, 3, 5, 6, 7, 8, 10.

В данном случае модуль 6, который выполнял наименьшую по длительности операцию номер 6 (суммарно по всем типам пластин), может выполнять также и операцию номер 9.

Уберем из системы модуль номер 9. Операции данного модуля теперь выполняет модуль 6.

Введем в систему дополнительное условие, а именно, модуль 2 сможет выполнять операции модуля 5 (как одного из наиболее нагруженных).

Рисунок 4. Расположение модулей в установке и графическое изображение рецептов и движение пластин (моделирование 4)

Figure4. The location of the modules in the installation and graphical representation of recipes, and the movement of the plates (simulation 4)

По результатам имитационного моделирования наименьшее время обработки по заданном маршруту составило 1350,07 с, максимальное – 1797,74 с. График запуска можно увидеть в таблицах ниже.

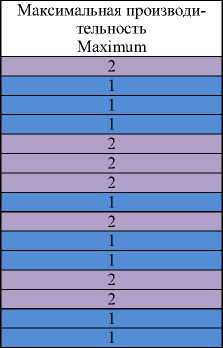

Таблица 5. График запуска полуфабрикатов с максимальной и минимальной производительностью (моделирование 4)

Table 5. Semi-finished products start-up schedule with maximum and minimum performance (4 simulation)

Данные по всем моделированиям сведены в таблицу 6.

Таблица 6.

Результаты моделирования

Simulation result

Table 6.

|

Моделирование Model |

Рецепт пластин 1 типа 1 type plate recipe |

Минимальное время на обработку лота, с Minimal duration, s |

Максимальное время на обработку лота, с Maximum duration, s |

|

1 |

1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 9 – 10 |

1311,94 |

1508,14 с |

|

2 |

1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 9 – 10 |

1260,17 |

1531,87 |

|

3 |

1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 6 – 10 |

1367,22 |

1797,09 |

|

4 |

1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 6 – 10 |

1350,07 |

1797,74 |

Заключение

Как можно видеть, в том случае, если наименее загруженный модуль будет выполнять наиболее длительную операцию, то это существенно влияет на общую производительность системы. В данном случае (среди проведенных моделирований) наиболее оптимальной1 компоновкой является модифицированная исходная, в которой наименее загруженный модуль выполняет наиболее длительную операцию. Однако, для целей проектирования новых установок или модификации уже существующих целесообразно пользоваться имитационным моделированием для расчета наиболее оптимального варианта при заданных условиях.

C помощью имитационного моделирования были реализованы различные сценарии компоновки многокластерной установки с 2 потоками полуфабрикатов в системе. Таким образом, при проектировании новой установки или при эксплуатации уже существующей целесообразно использовать имитационное моделирование для поиска наиболее оптимальной компоновки и графика запуска полуфабрикатов.

моделирование, чтобы показать, что существует значительная разница между различными вариантами компоновок. Нахождение наиболее оптимальной компоновки для указанных рецептов – выходит за рамки данного исследования.

Список литературы Исследование влияния количества модулей многокластерного технологического комплекса и выполняемые ими операции на общую производительность установки с использованием имитационного моделирования

- Куликов И.Н. Автоматизированное формиро-вание структур мультикластерных технологических комплексов//Теоретические и прикладные аспекты современной науки. 2014. № 2-1. С. 63-73

- Куликов И.Н., Рябов В.Т., Шубников А.В. Имитационное моделирование кластерного технологи-ческого оборудования в полупроводниковом производстве//Наноинженерия. 2013. № 9 (27). С. 3-6

- Куликов И.Н. Имитационное моделирование управления потоками полуфабрикатов в много-кластерном технологическом комплексе. образование//Наука. научные кадры. 2015. №: 5. С. 271-275

- Perkinson T., McLarty P., Gyurcsik R., Cavin R. Single-Wafer Cluster Tool Performance: An Analysis of Throughput//IEEE Trans. Semiconduct. Manufact. 1994. V. 7. № 3. Р. 369-373.

- Pederson D., Trout C. Demonstrated Benefits of Cluster Tool Simulation//Proc. Int. Conf. Modeling and Analysis Semicond. Manuf. Tempe. AZ. 2002. Р. 84-89.