Исследование влияния количества ремонтов сварного соединения на его механические свойства

Автор: Тиньгаев Александр Кириллович, Елсуков Евгений Игоревич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 2 т.14, 2014 года.

Бесплатный доступ

Приведены результаты экспериментальных исследований влияния количества ремонтов дефектных участков сварного соединения на его механические свойства. Для оценки степени значимости исследуемых факторов построены диаграммы Парето и проведен дисперсионный анализ результатов испытаний.

Сварное соединение, механические свойства, диаграмма парето, дисперсионный анализ, уравнение регрессии

Короткий адрес: https://sciup.org/147156867

IDR: 147156867 | УДК: 621.791

Текст научной статьи Исследование влияния количества ремонтов сварного соединения на его механические свойства

Традиционным способом исправления недопустимых дефектов является ремонтная сварка, которая впервые была применена Н.Г. Славяно-вым в конце девятнадцатого века. Однако несмотря на это, в научно-технической литературе имеется ограниченное количество публикаций, посвященных исследованию влияния ремонтной сварки на служебные свойства и напряженно-деформированное состояние восстанавливаемых элементов. В сложившихся обстоятельствах возникает неопределенность в отношении принятых нормативных ограничений на количество ремонтов одного и того же участка сварного соединения. Для раскрытия этой неопределенности были проведены экспериментальные исследования по оценке влияния ремонтной сварки на механические свойства сварных стыковых соединений типового стального вертикального резервуара объемом 10 тыс. м3.

Для проведения необходимых испытаний из листового проката сталей Ст3сп5 и 09Г2С-12 толщиной 6 и 12 мм соответственно было изготовлено по 3 карты размером 400 x 1000 мм. Карты собирались на электроприхватках и сваривались автоматической сваркой под слоем флюса на режимах, предусмотренных типовым технологическим процессом, принятым в ЗАО «Завод Анкер» (табл. 1, 2). После сварки все карты подверглась рентгеновскому контролю на установке РУП-120 для выявления возможных дефектов. Затем от каждой толщины отбиралось по одной годной карте, которые разрезались на заготовки, пригодные для изготовления образцов. Оставшиеся карты подвергались 2- и 4-кратному ремонту, заключающемуся в выборке предполагаемого дефектного участка и его заварке механизированной сваркой в среде углекислого газа на режимах, приведенных в табл. 3.

Сварочные материалы, используемые при сварке карт

Таблица 1

|

Толщина металла, мм |

Номер валика |

Флюс |

Сварочная проволока |

|

|

марка |

диаметр, мм |

|||

|

6 |

1* 2 |

АН-348 + АН-60 |

Св-08ГА |

2 4 |

|

12 |

1 2 |

АН-47 |

Св-08ГА |

4 4 |

* – сварка первого прохода карт толщиной 6 мм выполнялась расщепленным электродом (2 +2).

Режимы автоматической сварки карт

Таблица 2

|

Толщина металла, мм |

Номер валика |

Сила тока, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

|

6 |

1 |

500…550 |

32…33 |

32 |

|

2 |

650…700 |

32…34 |

37…39 |

|

|

12 |

1 2 |

650…700 |

32…34 |

37…39 |

Таблица 3

Режимы ремонтной сварки в среде СО 2 сварочной проволокой Св-08Г2С диаметром 1,6 мм

|

Марка стали |

Толщина металла, мм |

Сила тока, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

|

Ст3сп5 |

6 |

190…210 |

23…25 |

30…32 |

|

09Г2С-12 |

12 |

230…250 |

25…37 |

30…32 |

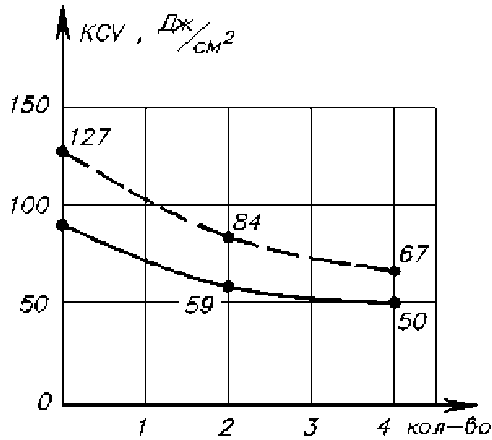

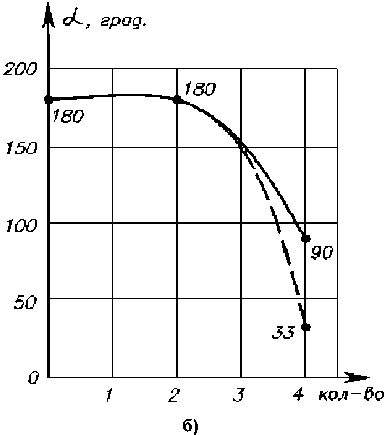

При оценке влияния ремонтной сварки на служебные свойства сварных соединений особое внимание уделялось исследованию ударной вязкости, используемой в качестве одной из основных характеристик при оценке склонности металла к хрупкому разрушению. Испытания проводились в диапазоне климатических температур на образцах типа IX по ГОСТ 6996–66* с надрезом со стороны невыбранного (исходного) участка шва. Результаты испытаний приведены на рис. 1.

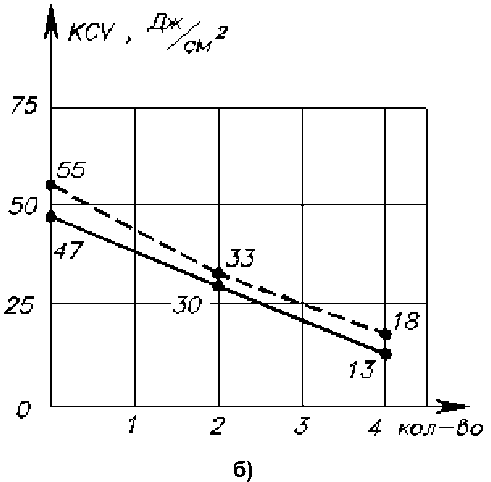

При выборе места нанесения надреза, позиционировании надреза в образце относительно сварного шва мы рассуждали следующим образом. В принципе, отдельные участки зоны термического влияния (ЗТВ) имеют наиболее низкие показатели пластичности и вязкости разрушения. Однако ввиду изменчивости местоположения зоны термического влияния по сечению образца, реальные значения ударной вязкости с надрезом в ЗТВ бывают выше, чем с надрезом по металлу шва. Это объясняется тем, что при испытании образца с надрезом в ЗТВ разрушение зарождается в этой зоне, а распространяется как по ЗТВ, так и по основному металлу. Причем доля последнего, особенно для сварных соединений с разделкой кромок, преобладает. С другой стороны, если рассматривать место нанесения надреза как наиболее вероятное местоположение внутренних дефектов, то зона термического влияния не является таковой.

К тому же испытания образцов с надрезом по металлу шва, по сравнению с образцами с надрезом в ЗТВ, лишены недостатков, связанных с точностью оценки степени влияния ремонтной сварки на свойства металла сварного соединения. Учитывая эти обстоятельства, надрез наносили со стороны невыбранного (исходного) участка шва, который подвергался воздействию термического цикла сварки при исправлении дефектного участка (рис. 2).

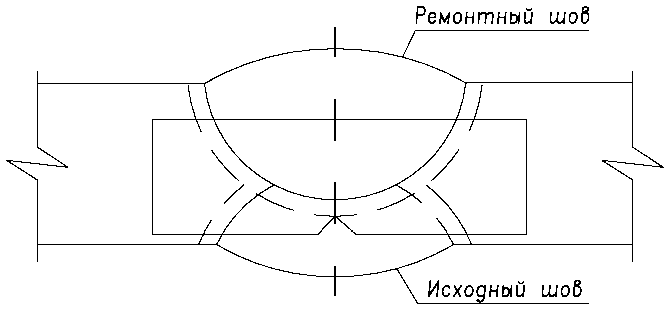

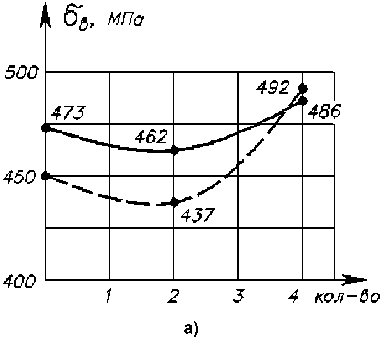

Наряду с ударными испытаниями, характеризующими локальные свойства металла шва, были проведены испытания стандартных образцов на растяжение и статический изгиб по ГОСТ 6996–66* (рис. 6), которые характеризуют свойства сварного соединения как единого целого (рис. 3).

Как следует из рис. 1, 3 в условиях данного эксперимента, два ремонта можно считать характерной точкой смены интенсивности изменения механических свойств металла сварного соединения. После четырех ремонтов сварные соединения обеих толщин не удовлетворяют требованиям нормативных документов [1] по углу статического изгиба и ударной вязкости при температуре –40 °С.

Известно, что хрупкое разрушение сварного соединения является сложным и многофакторным событием, поэтому оценку влияния температуры испытания и количества ремонтов на ударную вязкость металла шва осуществляли с помощью метода планирования эксперимента [2]. При выборе

а)

Рис. 1. Зависимости ударной вязкости металла шва от количества ремонтов при температуре +20 °С (а) и –40 °С (б):

––––– толщина шва 6 мм; – – – – толщина шва 12 мм

Рис. 2. Местоположение надреза ударного образца в сварном шве

Рис. 3. Зависимости временного сопротивления (а) и угла загиба (б) сварного соединения от количества ремонтов: ––––– толщина шва 6 мм; – – – – толщина шва 12 мм

типа плана принималась во внимание неполнота априорной информации о характере поверхности отклика. В итоге было решено построить симметричный композиционный неортогональный план типа Bk , близкий к D -оптимальному, с ядром 22 и 4 звездными точками с плечом ± 1 (табл. 4), позволяющий в случае неадекватности линейной модели легко достроить ее до модели второго порядка.

На основании статистического анализа результатов исследований число повторных испытаний принимаем одинаковым, поскольку критерии Cochran's и Bartlett's не показали статистически значимых различий в дисперсиях отклика. Приняв вслед за [3] справедливость гипотезы о нормальном распределении поверхности отклика, было рассчитано требуемое количество повторных испытаний (дублей). Как показали результаты расчета, при допустимой ошибке вычисления математического ожидания ± 10 % для каждой точки факторного пространства достаточно иметь 5 дублей. Справедливость принятой гипотезы следует из анализа результатов [4], если считать нижнюю моду выбросами, для которых критерии Shapiro – Wilk's не значимы на 90 % уровне.

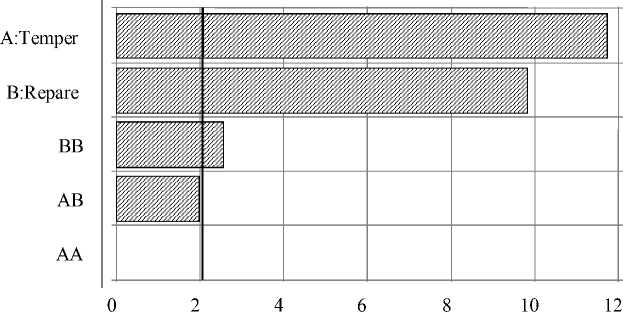

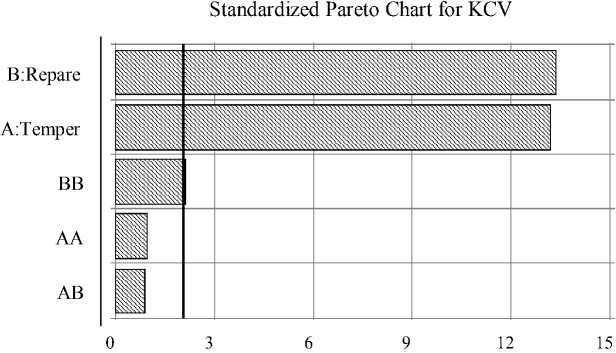

Для определения степени значимости исследуемых факторов и эффектов их взаимодействия были построены диаграммы Парето (рис. 4, 5) и проведен дисперсионный анализ результатов испытаний, который был выполнен с помощью пакета прикладных программ «Statgraphics».

Диаграмма Парето ранжирует каждый из оцениваемых эффектов в порядке убывания их влияния. Длина столбца пропорциональна нормированному эффекту, который равен оцениваемому эффекту, поделенному на стандартную ошибку, что эквивалентно расчету t -статистики для каждого эффекта. Вертикальная линия (см. рис. 4, 5) используется для оценки значимости эффектов. В данном случае столбцы, пересекающие линию, статистически значимы на уровне 95 %.

Как следует из рис. 4, для сварных соединений толщиной 6 мм значимыми (на уровне 0,95) являются: линейные эффекты ремонта (В), температуры (А) и квадратичный эффект ремонта (ВВ). Влиянием эффектов взаимодействия факторов (АВ) и квадратичным эффектом температуры (АА) можно пренебречь. Для сварных соединений толщиной 12 мм значимыми, согласно рис. 5, являются линейные эффекты ремонта и температуры. Квадратичный эффект ремонта визуально не значим, но для принятия окончательного решения следует обратиться к результатам дисперсионного анализа, из которого следует, что для сварного

Таблица 4

План двухфакторного эксперимента

|

Наименование фактора |

Код |

Уровни факторов |

|

|

X i |

F i |

||

|

–40 |

–1 |

||

|

Температура испытания |

А |

–20 |

0 |

|

0 |

1 |

||

|

0 |

–1 |

||

|

Количество ремонтов |

В |

2 |

0 |

|

4 |

1 |

||

Standardized Pareto Chart for KCV

Рис. 4. Диаграмма Парето для исследуемых факторов и их взаимодействий при толщине шва 6 мм (пакет Statgraphics): А - температура; В - ремонт

Рис. 5. Диаграмма Парето для исследуемых факторов и их взаимодействий при толщине шва 12 мм (пакет Statgraphics): А – температура; B – ремонт

соединения толщиной 12 мм квадратичный эффект ремонта значим ( q < 0,05) и при составлении математической модели отклика его необходимо принимать во внимание.

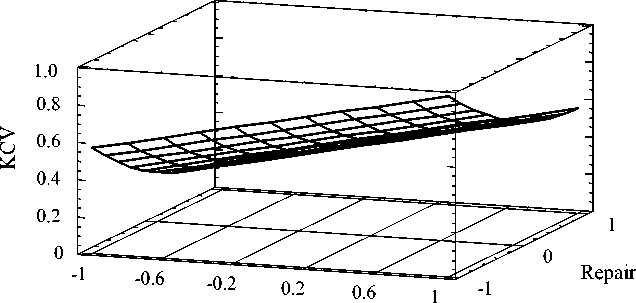

Из полученных результатов следует, что температура и количество ремонтов достаточно силь- но влияют на ударную вязкость металла сварного соединения. При этом влияние температуры близко к линейному, а количества ремонтов – к экспоненциальному закону. Снижение степени влияния последнего начинает проявляться при количестве ремонтов более двух (рис. 6).

Estimated Response Surface

Temper

Рис. 6. Поверхность отклика при толщине шва 12 мм: «Temper» – температура; «Repair» – ремонт (пакет Statgraphics)

Для оценки влияния температуры и количества ремонтов на величину ударной вязкости сварных соединений толщиной 6 и 12 мм первоначально были получены математические модели поверхности отклика в виде неполного полинома второго порядка, которые удовлетворительно описывают изменчивость ударной вязкости в 86 и 91 % случаев соответственно [3]

KCV 6 = 0,428 + 0,216 F1 - 0,181 F 2 +

+ 0,099 ( F2 ) 2 ; (1)

KCV12 = 0,489 + 0,201 F1 - 0,204 F 2 +

+ 0,077 ( F 2 ) 2 , (2) где KCV6 , KCV12 – значения ударной вязкости для металла сварного соединения толщиной 6 и 12 мм соответственно, МДж/м2; F 1, F 2 – безразмерные величины (коды) температуры и количества ремонтов.

Анализ графиков остатков говорит об их случайном разбросе и нормальном распределении, что позволяет считать подобранные модели приемлемыми для практических расчетов.

В связи с тем, что полученные модели справедливы для конкретных сварных соединений и неудобны для практического применения, так как уровни варьирования факторов представлены в кодах, коэффициенты уравнений регрессии (1), (2) были пересчитаны таким образом, что значения отклика принимались не в абсолютных, а в относительных координатах. За точку отсчета принимали среднее значение ударной вязкости металла сварного соединения в исходном состоянии при температуре минус 20 °С. В результате были получены следующие выражения (3) и (4), которые могут быть использованы для оценки влияния

KCV 12 = KCV 1 - 220

( т \

61,9 + 24,5 1 + — +

I 20)

+ 25,8

+ 9,7

R

10 - 2,

где KCV6 , KCV12 – ударная вязкость, Дж/см2; Т – температура испытаний, °С; R – количество ремонтов.

По результатам выполненных исследований можно сделать следующие выводы:

-

1. Проведение двух ремонтов одного и того же участка сварного соединения можно считать характерной точкой смены интенсивности изменения его механических свойств в неблагоприятную сторону.

-

2. После четырех ремонтов сварные соединения на исследуемых сталях не удовлетворяют нормативным требованиям [1].

-

3. Для принятия нормативных ограничений на количество ремонтов сварных соединений необходимо проведение дополнительных исследований с целью установления истинных причин наблюдаемых изменений, а также накопления статистических данных о характере изменения механических свойств металла сварного соединения в диапазоне от двух до четырех ремонтов.

температуры и количества ремонтов на ударную вязкость металла шва для более широкой группы сварных соединений, объединённых по определен-

ным признакам:

KCV 6 = KCV 6 - 20

„ , _ ,< Т 1 60,5 + 30,5 1 +--+

I 20 )

+ 25,6 [1 - R 1 + 14 [ 1 - R 1

( 2) ( 2)

10 - 2;

Список литературы Исследование влияния количества ремонтов сварного соединения на его механические свойства

- ГОСТ Р 52910-2008. Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. -М.: Стандартинформ, 2008. -52 с.

- Планирование эксперимента при поиске оптимальных условий/Ю.П. Адлер и др. -Изд-во: Наука, 1971. -283 с.

- Елсуков, Е.И. Метод нормирования дефектов сплошности сварных соединений вертикальных цилиндрических резервуаров: дис. … канд. техн. наук/Е.И. Елсуков. -Челябинск: ЮУрГУ, 2002. -260 с.

- Тиньгаев, А.К. Оценка влияния технологических воздействий на сопротивление хрупкому разрушению сварных конструкций морских стационарных платформ: дис. … канд. техн. наук/А.К. Тиньгаев. -Челябинск: ЧГТУ, 1993. -200 с.