Исследование влияния конструктивных параметров рабочего колеса на величину осевой нагрузки центробежного электронасосного агрегата

Автор: Кузнецова З.А., Синиченко М.И., Кузнецов А.Д., Клешнина И.А., Синьковский Ф.К.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 т.21, 2020 года.

Бесплатный доступ

В данной статье рассматривается и оценивается влияние некоторых конструктивных параметров на величину осевой нагрузки, возникающей при работе главного элемента активной жидкостной системы терморегулирования космического аппарата (КА) - электронасосного агрегата (ЭНА). Описаны и проанализированы основные причины возникновения осевой нагрузки в центробежном насосе с «осевым» принципом компоновки. Исследовались конструктивные параметры, влияющие на величину осевой нагрузки: положение рабочего колеса относительно диффузора ЭНА (положение выбиралось из расчета размерных цепей), наличие и размер разгрузочных отверстий в рабочем колесе, количество и форма лопастей рабочего колеса (рассмотрено количество лопастей 14 и 16). Были спроектированы и изготовлены рабочие колеса ЭНА с различным количеством и формами лопастей. Проведен ряд экспериментов по исследованию влияния всех перечисленных параметров: измерение расходно-напорных характеристик и величины осевой нагрузки при достижении определенного расхода. Дана оценка вклада каждого из перечисленных параметров на величину осевой нагрузки, возникающей при функционировании рабочего колеса. Была получена и проанализирована виброизмерительная информация на электродвигателе (ЭД) ДБЭ 63-25-6.3 с установленными поочередно рабочими колесами. В данном исследовании использовалась аддитивная технология печати DLP для изготовления рабочих колес, что значительно ускорило процесс испытаний. Полученные результаты способствуют расширению знаний о процессах, происходящих в рабочем колесе, позволяют осуществить выбор вышеперечисленных параметров на этапе проектирования, способных снизить величину осевой нагрузки, возникающей при работе центробежного ЭНА в системе терморегулирования КА. Результаты данной работы способны повысить надежность функционирования КА во весь срок активного существования, поскольку повышенная осевая нагрузка в ЭНА является причиной его преждевременной потери работоспособности.

Центробежный насос, рабочее колесо насоса, осевая нагрузка, система терморегулирования космического аппарата

Короткий адрес: https://sciup.org/148321988

IDR: 148321988 | УДК: 629.09:62-253:629-78:621 | DOI: 10.31772/2587-6066-2020-21-3-389-399

Текст научной статьи Исследование влияния конструктивных параметров рабочего колеса на величину осевой нагрузки центробежного электронасосного агрегата

Введение. В настоящее время на мировом рынке телекоммуникационных космических аппаратов (КА) наблюдается тенденция появления Платформ с тепловой мощностью от 8 до 10 кВт. [1] Одним из возможных вариантов конструктивного построения системы терморегулирования (СТР) таких Платформ является монофазная активная СТР с жидким теплоносителем. [2]

Важнейшим элементом данной системы является электронасосный агрегат (ЭНА) [3], который обеспечивает непрерывную циркуляцию жидкого теплоносителя в тепловом контуре, обеспечивая тепловой режим целевой и служебной аппаратуры. Безотказная работа ЭНА в течение всего срока активного существования КА является ключевым показателем надежности всего КА.

Для ЭНА центробежного типа, снижение осевой нагрузки, действующей на подшипниковые опоры насосов, является одной из важнейших задач обеспечения длительного ресурса ЭНА.

В данной статье представлены результаты исследования влияния на осевую нагрузку конструктивных параметров рабочего колеса одноступенчатого центробежного ЭНА.

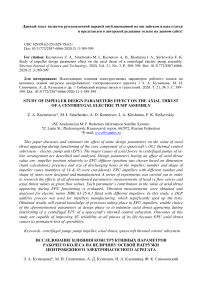

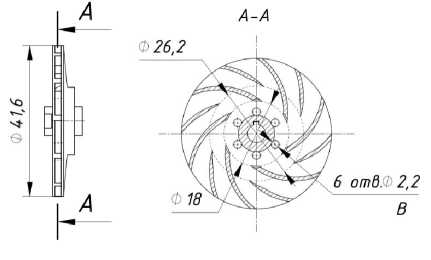

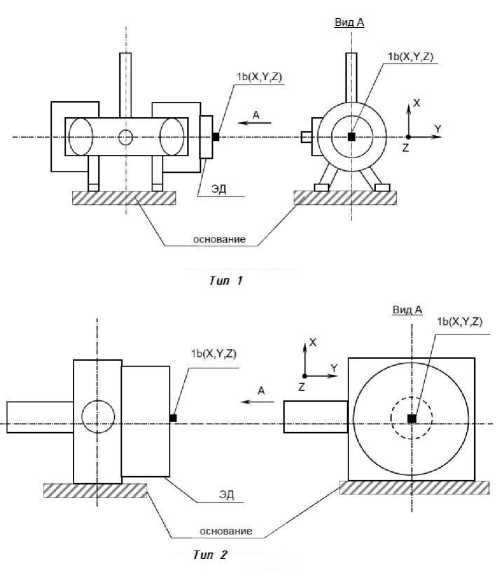

Конструкция ЭНА. По типу компоновки, исследуемый ЭНА относится к «осевому» принципу компоновки: основной и резервный центробежные насосы установлены на одной оси, при этом корпус ЭНА представляет собой единую для обоих насосов моноблочную конструкцию, в которой за одно целое выполнены спиральные диффузоры для каждого насоса. [4] С целью обеспечения высоких требований по герметичности, электродвигатели насосов ввариваются в корпус ЭНА через биметаллический переходник. На рис. 1 представлен одноступенчатый центробежный ЭНА, используемый в экспериментах в данном исследовании.

Рис. 1. Одноступенчатый центробежный ЭНА:

1 – корпус ЭНА; 2 – электродвигатель; 3 – радиальные подшипники; 4 – рабочее колесо

Fig. 1. Single-stage centrifugal electric pump unit

1 – electric pump unit shell; 2 – motor; 3 – journal bearing; 4 – rotor

Технические параметры такого ЭНА, представлены в табл. 1.

Таблица 1

Технические параметры ЭНА со штатным рабочим колесом

|

Наименование параметра |

Значение параметра |

|

Напор (ΔP), кгс/см2 |

0,61 |

|

Расход (Q), м3/с |

110–150 |

|

Частота вращения электродвигателя (n), об/мин |

5800 |

|

Рабочая жидкость |

ЛЗ-ТК-2 |

|

Осевая нагрузка, Н |

> 9,8 |

Осевая сила в ЭНА. При пуске насоса, на подшипниковые опоры 3 рис. 1 ротора начинает действовать осевая сила гидродинамического происхождения, приведенная на рис. 2.

Наличие этой силы влияет на долговечность подшипниковых опор 3 рис. 1 ротора электродвигателя 2 рис. 1. Это было подтверждено в ходе исследований, отработавших на ресурсных испытаниях в ЭД ЭНА подшипников. Осмотр подшипников ротора показал, что они имеют многочисленные следы износа в виде вмятин, следов трения, следов переноса металла. В ходе металлографического исследования было установлено, что данные следы носят усталостный характер. По результатам исследования было установлено, что положение следов износа на кольцах свидетельствует о наличии осевой нагрузки при работе подшипников. Согласно [5], природа образования осевой силы – разность величин давления в полостях «А» и «B» между рабочим колесом и корпусом. Площадь внешней поверхности основного диска, находящаяся под давлением нагнетания, больше аналогичной поверхности покрывающего диска, что приводит к возникновению статической силы давления, направленной в сторону входной воронки. На рис. 2 представлено направление действия сил в рабочем колесе ЭНА. При этом, разность FA и FБ всегда направлена навстречу потоку, входящему в рабочее колесо, и она приложена к рабочему колесу, а через него к подшипниковым опорам ротора насоса. Таким образом, исходя из природы образования осевой силы, следует, что для ее уменьшения необходимо устранить разницу между FА и FБ.

Рис. 2. Направление действия сил на рабочее колесо ЭНА:

А, B – полости, где действует давление; Р А – площадь покрывного диска рабочего колеса; Р B – площадь диска c лопатками; F A – осевая сила, действующая со стороны покрывного диска; F B – осевая сила, действующая со стороны основного диска

-

Fig.2. The direction of the forces in the pump rotor:

-

A, B –pressured cavities; Р А – rotor top disk area; Р B – disk with blades area; F A – axial force acting from the top disk; F B – axial force acting from the disk with blades

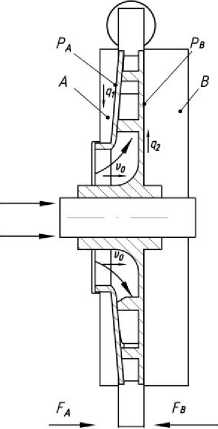

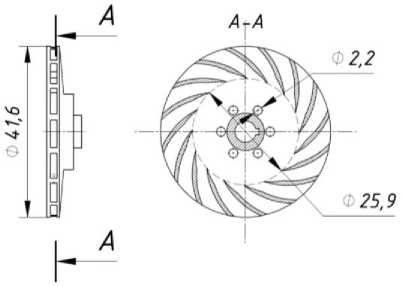

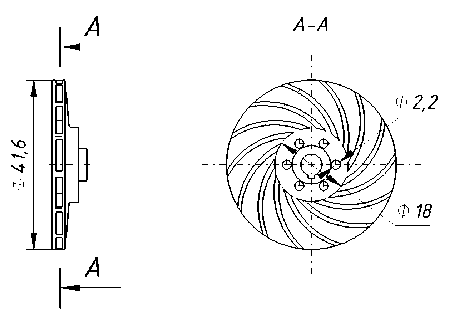

Геометрические параметры рабочего колеса исследуемого ЭНА, представлены на рис. 3.

Рис. 3. Рабочее колесо насоса: В – разгрузочные отверстия Fig. 3. Pump impeller: B – discharging holes

Согласно проведенным расчетам, значение действующей осевой нагрузки в ЭНА подобной конструкции с рабочим колесом без разгрузочных отверстий находится в диапазоне от 1 до 8 Н в зависимости от перепада давления. Согласно техническим условиям на электродвигатель, для обеспечения необходимого ресурса работы осевая нагрузка не должна превышать 8,7 Н. С целью повышения ресурса работы подшипниковых опор рассмотрим способы уменьшения осевой силы, без изменения конструкции проточной части насоса и минимальных изменениях рабочего колеса.

Влияние положения торца рабочего колеса относительно диффузора и влияние наличия разгрузочных отверстий. Одним из наиболее простых способов уменьшения влияния осевой силы является выполнение сверления отверстий в основном диске рабочего колеса. Полная разгрузка ротора будет достигаться в случае (P B ∙ S B ) = (P А ∙S А ) [5, 6].

С учетом текущего конструктивного исполнения рабочего колеса насоса, изображенного на рис. 3, суммарная площадь разгрузочных отверстий составляет 9 % от площади отверстий, необходимой для полной разгрузки ротора от осевой нагрузки. Положение рабочего колеса относительно спирального отвода может влиять на условия протекания рабочей жидкости в его окрестности. Каждому положению рабочего колеса соответствует радиальный зазор Х (выносной элемент А, рис. 1), от него зависят протечки через переднее уплотнение (q 1 ) и заднее уплотнение (q 2 ), изображенных на рис. 2. В соответствии с [6] всякое изменение зазора в уплотнениях или характера движения в пазухах вызывает возникновение дополнительной осевой силы, в связи с неуравновешенной частью эпюры давления, возникающей из-за геометрии рабочего колеса. Проверим экспериментально величины давления с тыльной стороны электродвигателя при различных положениях рабочего колеса относительно спирального отвода.

Эксперимент № 1. Исследование положения торца рабочего колеса относительно диффузора, разгрузочные отверстия присутствуют. Постановка эксперимента: исследуется давление на рабочем колесе насоса при различных напорах. Конфигурация насоса: на рабочем колесе присутствуют разгрузочные отверстия, представленные на рис. 3, испытания проводились с ЭД ДБЭ63-25-6,3 с возможностью измерения давления в области заднего подшипника (с тыльной стороны электродвигателя). Рабочее колесо устанавливается с различными зазорами Х (0 мм и 0,4 мм, см. рис. 1) относительно спирального отвода. Данные зазоры получены из расчета размерных цепей. На рис. 1 представлен фрагмент ЭНА, используемого в эксперименте с варьируемым зазором Х. Проверяется предположение о том, что при различных зазорах возникают различные условия протекания рабочей жидкости в колесе ЭНА, и при X = 0,4 мм давление с тыльной стороны рабочего колеса будет больше, что приведет к повышенной осевой нагрузке. В ходе эксперимента были измерены расходно – напорные характеристики ЭНА. [7]

Эксперимент № 2. Исследование положения торца рабочего колеса относительно диффузора, разгрузочные отверстия закрыты. Постановка эксперимента: аналогичен эксперименту №1, кроме конфигурации рабочего колеса, поскольку разгрузочные отверстия в нем присутствуют. Результаты экспериментов представлены в табл. 2–4.

Таблица 2

Расходно-напорные характеристики ЭНА, перепад давления 0,4 кгс/см2

|

Наименование параметра |

Давление атмосферное |

Давление 1,2 кгс/см2 |

||||||

|

Отверстия есть |

Отверстий нет |

Отверстия есть |

Отверстий нет |

|||||

|

Х=0 |

Х=0,4 |

Х=0 |

Х=0,4 |

Х=0 |

Х=0,4 |

Х=0 |

Х=0,4 |

|

|

Давление с тыльной стороны ЭД, кгс/см2 |

-0,15 |

-0,1 |

0,24 |

0,24 |

0,05 |

0,06 |

0,43 |

0,423 |

|

Давление на входе в ЭНА, кгс/см2 |

-0,08 |

-0,05 |

-0,05 |

-0,05 |

0,13 |

0,13 |

0,14 |

0,129 |

|

Давление на выходе из ЭНА, кгс/см2 |

0,32 |

0,35 |

0,35 |

0,35 |

0,53 |

0,53 |

0,54 |

0,529 |

|

Расход теплоносителя, см3 /с |

0,32 |

0,35 |

0,35 |

0,35 |

0,53 |

0,53 |

0,54 |

0,529 |

|

Ток потребления, А |

>225 |

>225 |

228 |

>220 |

>225 |

>225 |

>228 |

>220 |

|

Температура теплоносителя, ˚С |

1,39 |

1,36 |

1,33 |

1,28 |

1,4 |

1,37 |

1,34 |

1,28 |

Таблица 3

Расходно-напорные характеристики ЭНА, перепад давления 0,5 кгс/см2

|

Наименование параметра |

Давление атмосферное |

Давление 1,2 кгс/см2 |

||||||

|

Отверстия есть |

Отверстий нет |

Отверстия есть |

Отверстий нет |

|||||

|

Х=0 |

Х=0,4 |

Х=0 |

Х=0,4 |

Х=0 |

Х=0,4 |

Х=0 |

Х=0,4 |

|

|

Давление с тыльной стороны ЭД, кгс/см2 |

-0,12 |

-0,07 |

0,27 |

0,28 |

0,08 |

0,1 |

0,47 |

0,465 |

|

Давление на входе в ЭНА, кгс/см2 |

-0,06 |

-0,03 |

-0,03 |

0,027 |

0,15 |

0,15 |

0,16 |

0,15 |

|

Давление на выходе из ЭНА, кгс/см2 |

0,44 |

0,47 |

0,47 |

0,473 |

0,65 |

0,65 |

0,66 |

0,65 |

|

Расход теплоносителя, см3 /с |

199 |

196 |

189 |

182 |

202 |

194 |

194 |

180 |

|

Ток потребления, А |

1,25 |

1,21 |

1,14 |

1,09 |

1,26 |

1,21 |

1,16 |

1,08 |

|

Температура теплоносителя, ˚С |

27,9 |

29,0 |

26,3 |

25,4 |

28,4 |

29,8 |

27,0 |

26,2 |

Таблица 4

Расходно-напорные характеристики ЭНА, перепад давления 0,6 кгс/см2

|

Наименование параметра |

Давление атмосферное |

Давление 1,2 кгс/см2 |

||||||

|

Отверстия есть |

Отверстий нет |

Отверстия есть |

Отверстий нет |

|||||

|

Х=0 |

Х=0,4 |

Х=0 |

Х=0,4 |

Х=0 |

Х=0,4 |

Х=0 |

Х=0,4 |

|

|

Давление с тыльной стороны ЭД, кгс/см2 |

-0,08 |

-0,03 |

0,33 |

0,346 |

0,12 |

0,14 |

0,52 |

0,527 |

|

Давление на входе в ЭНА, кгс/см2 |

-0,03 |

0 |

-0,005 |

0,002 |

0,19 |

0,18 |

0,19 |

0,18 |

|

Давление на выходе из ЭНА, кгс/см2 |

0,57 |

0,6 |

0,595 |

0,602 |

0,79 |

0,78 |

0,79 |

0,78 |

|

Расход теплоносителя, см3 /с |

121 |

122 |

116 |

95 |

121 |

119 |

114 |

94 |

|

Ток потребления, А |

1,01 |

0,99 |

0,93 |

0,83 |

1,02 |

0,99 |

0,92 |

0,83 |

|

Температура теплоносителя, ˚С |

28,0 |

29,2 |

26,4 |

25,6 |

28,2 |

29,9 |

27,1 |

26,3 |

Сравним полученные результаты при различных величинах зазора Х и наличии или отсутствии разгрузочных отверстий. Сравнению будет подвергаться величина давления с тыльной стороны электродвигателя, так как осевое усилие, возникает из-за разности давлений по обе стороны рабочего колеса, а сама величина осевой силы характеризуется интегралом давления.

Исследование влияния количества и формы лопаток рабочего колеса. Согласно [8] число лопастей рабочего колеса для получения стабильной расходно-напорной характеристики должно быть равно 6–7. В соответствии с [9], рациональное число лопаток для малорасходного насоса 4–6. Пульсации давления, возбуждаемые при работе ЭНА вызывают колебания давления в соседних полостях, тем самым на направление, величину и характер осевой силы. Было установлено, что геометрические и режимные параметры оказывают существенное влияние на частотный спектр и амплитуду пульсаций давления. [9] Предполагается, что увеличение числа лопастей приводит к более равномерному распределению скоростей в рабочем колесе, что повлечет снижение пульсаций давления, что вызовет изменение характера движения жидкости в рабочем колесе. Ставилась задача определить влияние количество лопастей на осевую нагрузку.

В данной части эксперимента использовались аддитивные технологии. Они позволяли сократить время испытаний за счет быстрого изготовления различных вариантов решений. Использовался принтер с технологией печати DLP. Принцип работы которого, состоит в постепенном отвердевании по сечениям детали за счет подсвечивания ультрафиолетом фотополимера. Данная технология позволила изготовить рабочие колеса ЭНА, не используя дополнительных операций по пайке, что положительным образом отразилось на времени, затрачиваемом на производство экспериментальных деталей. [10] Из всех доступных технологий печати, данная является наиболее подходящей, поскольку позволяет выполнить сложную геометрию рабочего колеса. Погрешность печати, приравнивается к погрешности фрезерного станка, на котором обычно идет изготовление подобных рабочих колес. Кроме того, при такой технологии не требуются вспомогательные элементы для печати (поддержки), необходимые при использовании, например, технологии FDM, что решающим образом отражается на качестве получаемой детали. Для дальнейшей уверенности в результатах, получаемых при использовании данной технологии, был проведен эксперимент. Провели измерения расходно-напорных характеристик и осевой нагрузки для рабочего колеса из штатного материала (АМг6М) и рабочего колеса аналогичной конструкции из фотополимера, результаты представлены в табл. 5.

Таблица 5

Расходно-напорные характеристики рабочего колеса из АМг6M и рабочего колеса аналогичной конструкции из фотополимера

|

Материал рабочего колеса |

Напор (ΔP), кгс/см2 |

Расход (Q), м3/с |

Частота вращения электродвигателя, n, об/мин |

Рабочая жидкость |

|

АМг6М |

0,61 |

110-150 |

5800 |

ЛЗ-ТК-2 |

|

Фотополимер |

0,57 |

112 |

5800 |

ЛЗ-ТК-2 |

Можно сделать вывод о том, что рабочее колесо из фотополимера показывает расходнонапорные характеристики ниже, чем рабочее колесо из штатного материала, предположительно из-за отсутствия острых кромок. Однако, принимаем, что для быстрой проверки конструктивных решений данная сходимость считается приемлемой.

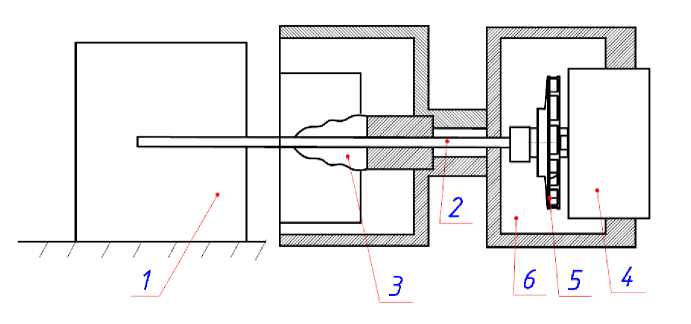

Эксперимент №4. Исследование влияния количества лопаток на величину осевой силы, возникающей при функционировании рабочего колеса в ЭНА. С помощью CAD -системы были спроектированы 3D-модели рабочих колес ЭНА, представленные далее. [11– 15] Форма лопаток выбиралась исходя из экспериментального опыта, она обеспечивает необходимую лопаточную частоту и позволяет получить расходно-напорные характеристики, представленные в табл. 1. Данный результат является наиболее подходящим для работы ЭНА. Предметом исследования в данной работе является осевая нагрузка, возникающая при функционировании исследуемых рабочих колес. Измерения проводились на установке, представленной на рис. 4, поочередно в двух типах корпусов, представленных на рис. 5. Была получена и проанализирована виброизмерительная информация на электродвигателе (ЭД) ДБЭ 63-25-6.3 с установленными поочередно рабочими колесами. Номинальные параметры ЭНА: скорость вращения ротора ЭД при всех испытаниях 5900 об/мин. При регистрации виброускорений, преобразователи были установлены в соответствии с рис. 5.

Регистрация сигналов виброускорения проведена на комплекте средств многоканальной регистрации параметров вибрации на базе измерительного усилителя LMS SCADAS Mobile со следующими параметрами записи:

-

1) полоса регистрации сигналов – от 7 до 10240 Гц;

-

2) режим регистрации – непрерывный;

-

3) продолжительность записи – 30 минут;

-

4) частота дискретизации – 20480 Гц;

-

5) датчик обеспечивает трехосевое измерение;

-

6) режим запуска – ручной.

Рис. 4. Схема измерения:

1 – Датчик; 2 – шток; 3 – резиновое уплотнение; 4 – ЭД; 5 – рабочее колесо; 6 – внутренняя полость ЭНА, заполненная ЛЗ-ТК-2

-

Fig. 4. Measurement circuitry:

-

1 – sensor; 2 – the rod; 3 – rubber gasket; 4 – motor; 5 – rotor; 6 – inner cavity with working fluid

Полость, в которой находится рабочее колесо, заполнена рабочей жидкостью ЛЗ-ТК-2. Создается осевое усилие со стороны датчика 1. Включают ЭД. При росте показаний осевой силы на датчике, ее постепенно увеличивают, до того момента, как она перестанет увеличиваться или уменьшаться. Когда сила перестает расти, это означает, что осевая нагрузка, которая действует со стороны датчика, равна силе, действующей со стороны рабочего колеса. Полученное значение – осевая сила, действующая со стороны рабочего колеса.

Измерение осевой нагрузки происходило при следующих условиях:

-

1) одинаковая проточная часть насоса;

-

2) электродвигатель ДБЭ63-25-6,3;

-

3) одинаковое положение рабочих колес относительно спирального отвода, разгрузочные отверстия присутствуют (в соответствии с расчетом размерных цепей Х =0 ). Выбор обусловлен результатом эксперимента №1, согласно которому, при Х=0 и наличием разгрузочных отверстий, величина давления с тыльной стороны электродвигателя уменьшилась от 4 до 8 раз.

-

4) рабочая жидкость ЛЗТК-2.

Рис. 5. Схема установки вибропреобразователей на ЭД ЭНА

-

Fig. 5. Vibrator power supply installation circuitry on pumps motor

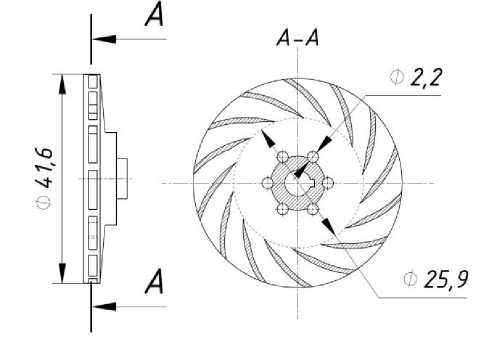

Рассмотрим варианты испытанных рабочих колёс.

-

16 лопаток, укороченные по сравнению со штатного рабочего колеса на рис. 2, разгрузочные отверстия для компенсации осевой нагрузки присутствуют. В табл. 6, 7 приведены результаты испытаний рабочего колеса, изображенного на рис. 6.

Рис. 6. Рабочее колесо 16 лопаток, укороченные по сравнению со штатным

Fig. 6. Rotor with sixteen blades. Shortened blades compared to standard rotor

Таблица 6

Результаты испытаний, разгрузочные отверстия 0 2,2 мм

|

Перепад давления, кгс/см2 |

Расход, см3/с |

Осевая сила, Н (г) |

Частота вращения электродвигателя, n, об/мин |

|

0,4 |

189 |

2,8 (290) |

5900 |

Таблица 7

СКЗ виброускорений рабочего колеса с 16 укороченными лопатками ______

|

Тип ЭНА |

Скорость вращения, об/мин, |

СКЗ по диапазону 10-10240 Гц, м/c2 |

СКЗ по диапазону 10-3200 Гц, м/c2 |

СКЗ по диапазону 10-1000 Гц, м/c2 |

Среднее СКЗ виброускорений, м/c2 (g) |

||||||

|

X |

Y |

Z |

X |

Y |

Z |

X |

Y |

Z |

0,27 (0,026) |

||

|

Тип 2 |

5900 |

1,79 |

1,73 |

3,16 |

1,30 |

0,77 |

1,32 |

0,26 |

0,34 |

0,14 |

|

|

Тип 1 |

1,36 |

1,75 |

2,80 |

0,81 |

1,02 |

0,84 |

0,22 |

0,32 |

0,32 |

||

Рабочее колесо 14 лопаток, укороченные по сравнению со штатной, разгрузочные отверстия для компенсации осевой нагрузки присутствуют. В табл. 8, 9, 10 приведены результаты испытаний рабочего колеса, изображенного на рис. 7.

Проведено два испытания:

-

1) разгрузочные отверстия диаметром 2,2 мм;

-

2) разгрузочные отверстия диаметром 3,2 мм.

Рис. 7. Рабочее колесо с 14 лопатками, укороченные по сравнению со штатным

Fig. 7. Rotor with fourteen blades. Shortened blades compared to standard rotor

Таблица 8

|

Результаты испытаний, |

разгрузочные отверстия 0 2,2 мм |

||

|

Перепад давления, кгс/см2 |

Расход, см3/с |

Осевая сила, Н (г) |

Частота вращения электродвигателя, n, об/мин |

|

0,4 |

189 |

1,66 (170) |

5900 |

Таблица 9

СКЗ виброускорений рабочего колеса с 14 короткими лопатками

|

Тип ЭНА |

Скорость вращения, об/мин, |

СКЗ по диапазону 10-10240 Гц, м/c2 |

СКЗ по диапазону 10-3200 Гц, м/c2 |

СКЗ по диапазону 10-1000 Гц, м/c2 |

Среднее СКЗ виброускорений, м/c2 (g) |

||||||

|

X |

Y |

Z |

X |

Y |

Z |

X |

Y |

Z |

0,27 (0,026) |

||

|

Тип 2 |

5900 |

1,47 |

1,96 |

3,12 |

0,87 |

1,31 |

0,95 |

0,36 |

0,44 |

0,20 |

|

|

Тип 1 |

1,85 |

2,43 |

2,93 |

1,01 |

1,51 |

0,74 |

0,23 |

0,31 |

0,27 |

||

После полученных результатов, приведенных в табл. 8, было принято решение расширить разгрузочные отверстия, для проверки расчетов, согласно которым, при увеличении разгрузочных отверстий до диаметра 3,2, величина осевой нагрузки снизится на 38 %.

Таблица 10

Результаты испытаний, разгрузочные отверстия Ø 3,2 мм

|

Перепад давления, кгс/см2 |

Расход, см3/с |

Осевая сила, Н (г) |

Частота вращения электродвигателя, n, об/мин |

|

0,4 |

162 |

1,02 (105) |

5900 |

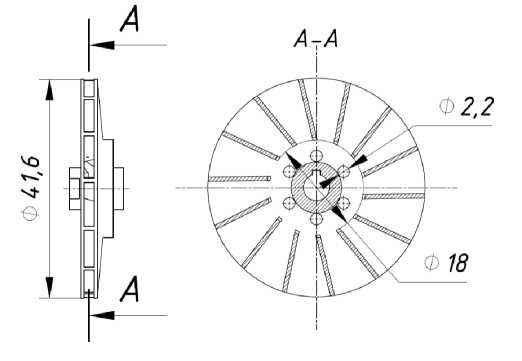

Рабочее колесо 14 прямых лопаток. В табл. 11, 12 приведены результаты испытаний рабочего колеса, изображенного на рис. 8.

Рис. 8. Рабочее колесо с 14 прямыми лопатками

-

Fig. 8. Rotor with fourteen straight blades

Таблица 11

Результаты испытаний, разгрузочные отверстия Ø 2,2 мм

|

Перепад давления, кгс/см2 |

Расход, см3/с |

Осевая сила, Н (г) |

Частота вращения электродвигателя, n, об/мин |

|

0,4 |

227 |

2,69 (275) |

5900 |

Таблица 12

СКЗ виброускорений рабочего колеса с 14 прямыми лопатками

|

Тип ЭНА |

Скорость вращения, об/мин, |

СКЗ по диапазону 10-10240 Гц, м/c2 |

СКЗ по диапазону 10-3200 Гц, м/c2 |

СКЗ по диапазону 10-1000 Гц, м/c2 |

Среднее СКЗ виброускорений , м/c2 (g) |

||||||

|

X |

Y |

Z |

X |

Y |

Z |

X |

Y |

Z |

0,41 (0,042) |

||

|

Тип 2 |

5900 |

2,79 |

2,73 |

3,46 |

2,23 |

1,73 |

1,19 |

0,40 |

0,56 |

0,28 |

|

Рабочее колесо 14 длинных лопаток. В табл. 13, 14 приведены результаты испытаний рабочего колеса, изображенного на рис. 9.

Рис. 9. Рабочее колесо с 14 длинными лопатками

-

Fig. 9. Rotor with fourteen long blades

Таблица 13

Расходно-напорные характеристики, осевая нагрузка рабочего колеса с 14 длинными лопатками, разгрузочные отверстия 0 2,2 мм

|

Перепад давления, кгс/см2 |

Расход, см3/с |

Осевая сила, Н (г) |

Частота вращения электродвигателя n, об/мин |

|

0,42 |

210 |

> 2,69 (> 275) |

5900 |

Таблица 14

СКЗ виброускорений рабочего колеса с 14 длинными лопатками

|

Тип ЭНА |

Скорость вращения, об/мин, |

СКЗ по диапазону 10-10240 Гц, м/c2 |

СКЗ по диапазону 10-3200 Гц, м/c2 |

СКЗ по диапазону 10-1000 Гц, м/c2 |

Среднее СКЗ виброускорений , м/c2 (g) |

||||||

|

X |

Y |

Z |

X |

Y |

Z |

X |

Y |

Z |

0,41 (0,042) |

||

|

Тип 2 |

5900 |

3,73 |

4,43 |

3,16 |

2,97 |

3,14 |

1,63 |

0,42 |

0,51 |

0,30 |

|

В табл. 15 приведены результаты измерения осевой нагрузки в колесах, приведенных выше.

Таблица 15

Результаты измерения осевой нагрузки в рабочих колёсах с различными лопатками

|

№ |

Тип рабочего колеса |

Величина осевой нагрузки, Н |

Среднее СКЗ виброускорений, м/c2 (g) |

|

1 |

16 коротких лопаток |

2,84 |

0,27 (0,026) |

|

2 |

14 коротких лопаток |

1,66/1,02 |

0,30 (0,029) |

|

3 |

14 прямых лопаток |

2,69 |

0,41 (0,042) |

|

4 |

14 длинных лопаток |

> 2,69 |

0,41 (0,042) |

Заключение. При одинаковых зазорах и только от наличия разгрузочных отверстий, величина давления, действующего с тыльной стороны электродвигателя уменьшалась приблизительно в 2 ^ 3 раза при отсутствии давления и до четырех раз при наличии давления 1,2 кгс/см2. Введение разгрузочных отверстий для уменьшения величины осевой силы, действующей в электронасосном агрегате – широко распространенная мера в виду своей простоты и эффективности, что подтверждает данный эксперимент.

Не наблюдалось изменения по величине давления с тыльной стороны электродвигателя при изменении зазора Х от 0 до 0,4. Однако, наблюдается небольшое изменение расхода (от 7 до 21 см3 /с) при изменении зазора Х от 0 до 0,4 в случае наличия отверстий. Подобное явление не выявлено в случае с отсутствием разгрузочных отверстий.

При сравнении случая с наличием разгрузочных отверстий и зазором Х=0 (случай 1) со случаем отсутствия разгрузочных отверстий и зазором Х=0,4 (случай 2), то было выявлено, что величина давления с тыльной стороны электродвигателя уменьшилась от 4 до 8 раз в случае 1 по сравнению со случаем 2 при наличии давления 1,2 кгс/см2. При отсутствии давления 1,2 кгс/см2 давления с тыльной стороны электродвигателя уменьшилась от 1,5 до 4 раз.

Размер разгрузочных отверстий влияет на величину осевой силы, возникающей при функционировании рабочего колеса. При увеличении диаметра разгрузочных отверстий на 45 %, величина осевой силы уменьшилась на 62 %. Дальнейшее увеличение диаметра разгрузочных отверстий считается нецелесообразным из-за увеличения потерь напора.

Согласно результатам анализа виброизмерительной информации, для рабочих колес с различным количеством лопаток выбранной формы на спектрах виброускорений преобладают амплитуды пиков выше 1000 Гц. Данная величина является наиболее приемлемой для работы ЭНА.

При увеличении количества лопаток с 14 до 16, осевая нагрузка увеличилась на 4 %.

При изменении формы лопатки на прямую (вариант 3 табл.15), величина осевой силы возросла на 62 %.

По результатам анализа виброизмерительной информации для рабочих колес с различным количеством лопаток выбранной формы на спектрах виброускорений преобладают амплитуды пиков выше 1000 Гц. Данный результат является наиболее подходящим для работы ЭНА. На спектрах виброускорений также отмечается существенное преобладание амплитуд пиков в диапазоне выше 1000 Гц. Минимальные показатели модуля СКЗ виброускорений наблюдается у рабочего колеса с 16 короткими лопатками.

Использование аддитивной технологии печати DLP в данном исследовании значительно ускорило процесс испытаний. Рабочие колеса из фотополимера имеют расходно-напорные характеристики близкие к рабочим колесам из штатного материала.

Список литературы Исследование влияния конструктивных параметров рабочего колеса на величину осевой нагрузки центробежного электронасосного агрегата

- Ley W., Wittman K., Hallmann W. Handbook of Space Technology, 2009, 884 p.

- Sarafin T. P, Larson W. J. Spacecraft structures and mechanisms. From Concept to Launch, 2007, 850 p.

- Lomakin A. A. Tsentrobezhnye i osevye nasosy [Centrifugal and axial pumps]. Moscow, Mashinostroenie Publ., 1996, 364 p.

- Zimnitskiy V. A. et al. Lopastnye nasosy [Vane pumps]. Leningrad, Mashinostroenie Publ., 1986, 334 p.

- Perevoshchikov S. I. Konstruktsiya tsentrobezhnykh nasosov (obshchie svedeniya) [The design of centrifugal pumps (general information)]. Tyumen, Tsogu Publ., 2013, 228 p.

- Malyushenko V. V., Mikhaylov A. K. Ener-geticheskie nasosy [Energy pumps]. Moscow, Energoiz-dat Publ., 1981, 200 p.

- Yarementko O. V. Ispytaniya nasosov [Pump Testing]. Moscow, Mashinostroenie Publ., 1976, 225 p.

- Mikhaylov A. K., Malyushenko V. V. Lopastnye nasosy. Teoriya, raschet i konstruirovanie. [Vane pumps. Theory, calculation and construction]. Moscow, Mashi-nostroenie Publ., 1977, 288 p.

- Kraev M. V., Lukin V. A., Ovsyannikov B. V. Maloraskhodnye nasosy aviatsionnykh i kosmicheskikh sistem [Low-flow pumps of aviation and space systems]. Moscow, Mashinostroenie Publ., 1985, 128 p.

- Zlenko M. A., Nagaytsev M. V., Dovbysh V. M. Additivnye tekhnologii v mashinostroenii. Posobie dlya inzhenerov [Additive technologies in mechanical engineering. A manual for engineers]. Moscow, NAMI Publ., 2015, 220 p.

- II. Baybakov O. V. Primenenie EVM v raschetakh protochnoy polosti lopastnykh gidromashin [The use of computers in the calculations of the flowing cavity of paddle hydraulic machines]. Moscow, MGTU im. N. E. Baumana Publ., 1982, 65 p.

- Branshteyn L. Ya. Spravochnik konstruktora gidroturbin [Hydroturbine Designer Reference]. Moscow, Mashinostroenie Publ., 1971, 304 p.

- Sazonov Yu. A., Mulenko V. V., Balaka A. Yu. [Computer modeling and development of a methodology for designing dynamic pumps and machines]. Territoriya neftegaz. 2011, No. 10, P. 34-36 (In Russ.).

- Karelin V. Ya. Kavitatsionnye yavleniya v tsen-trobezhnykh i osevykh nasosakh [Cavitation phenomena in centrifugal and axial pumps]. Moscow, Mashinostroenie Publ., 1976, 325 p.

- Loytsyanskiy L. G. Mekhanika zhidkosti i gaza [Mechanics of fluid and gas]. Moscow, Drofa Publ., 2003, 840 p.