Исследование влияния кристаллографических ориентировок на анизотропию и фестонистость ленты для производства банок

Автор: Самонин В.Н., Федоров М.В., Гречников Ф.В., Зайцев В.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 2 т.3, 2001 года.

Бесплатный доступ

Представлен способ оценки влияния кристаллографических ориентировок на анизотропию пластических свойств баночной ленты их сплава 3104. Приведённый сп особ основан на взаимосвязи показателей пластической анизотропии с параметрами кристаллографической текстуры.

Короткий адрес: https://sciup.org/148197657

IDR: 148197657 | УДК: 669-172-176:

Текст научной статьи Исследование влияния кристаллографических ориентировок на анизотропию и фестонистость ленты для производства банок

-

1 Самарский металлургический завод

-

2 Волжский филиал Института металлургии и материаловедения им. А.А. Байкова РАН, Самара

Представлен способ оценки влияния кристаллографических ориентировок на анизотропию пластических свойств баночной ленты их сплава 3104. Приведённый способ основан на взаимосвязи показателей пластической анизотропии с параметрами кристаллографической текстуры.

Современное автоматизированное производство банок для напитков предъявляет высокие требования к составу текстуры и анизотропии свойств баночной ленты, изготавливаемой из сплава 3104. Неблагоприятный характер анизотропии приводит к фестоно-образованию и разнотолщинности изделий по периметру и по образующей, что в свою очередь приводит к потерям металла, браку и нарушению технологического цикла штамповки (рис.1) [1].

Как показали исследования для получения ленты с заданной анизотропией свойств необходимо получить на стадии горячей прокатки текстуру куба. Однако на практике обычно устойчиво формируется текстура проката, обуславливающая негативное влияние анизотропии на процесс штамповки. В связи

Рис. 1. Полуфабрикат, полученный вытяжкой с этим актуальными являются задачи формирования в листах при прокатке заданной текстуры обеспечивающей снижение фестоно-образования при последующей глубокой вытяжке.

Для решения поставленной задачи воспользуемся моделью взаимосвязи показателей анизотропии с параметрами текстуры, представленной в монографии [1]:

А, -А

^ := 0,5 + 0,5 k i ;

ij Q -А j

A i + А j + - А k —

Д 1 = 0,5 + 0,5-------------- 2 3 2 1 . (1)

2Q + A i +А j - ^ А k - 2

Здесь, ^ ij - коэффициенты поперечной деформации (показатели анизотропии), определяемые по следующему выражению [2]:

K e i iij :

^ ij - £ -К '

fcj K jjj ei - поперечная, конечная, пластическая деформация сжатия при одноосном растяжении плоского образца; ej - продольная, пластическая деформация растяжения; K ijk - компоненты материального пластического девиатора; i, j = 1,2,3 (i ^ j); 1-направление проката; 2- поперечное направление; 3- направление по толщине листа; ^i - коэффициент ^ij под углом 4 50 к основным осям анизотропии i-j; Ai = ^af^ + a22ai23 + ai^ai2^ -

Таблица 1. Преимущественные ориентировки зерен, образующиеся в процессе горячей прокатки сплава 3104 по клетям

S ' ii — S \2

Av

S 11 S 12 2 S 44

- характеристический параметр монокристалла; S ’ j - компоненты тензора податливости монокристалла S ijmn , записанные в матричной форме.

Модель взаимосвязи показателей пластической анизотропии ^ij с параметрами текстуры Ai (1) позволяет провести анализ влияния конкретной кристаллографической ориентировки на показатели пластической анизотропии в получаемом листе, а следова тельно и оценить степень фестонистости при последующей вытяжке.

Как показывает рентгеноструктурный анализ, основными ориентировками, возникающими при прокатке сплава 3104, являются следующие: текстура куба - {100}<001>, околокубическая текстура - {210}<001>, {011}<133>, {011}<111> и текстура прокатки - {112}<111>. В таблице 1 приведены данные по текстурному состоянию при горячей прокатке сплава 3104 в непрерывной группе 5-ти клетьевого прокатного стана в режимах обеспечивающих минимальную фестонис-тость в получаемой баночной ленте. Зависимости математической модели (1) позволяют рассчитать для каждой из перечисленных текстур соответствующие им параметры текстуры A i и показатели пластической анизотропии Ц j к которым они приводят. Данные по характерным для сплава 3104 ориентировкам приведены в таблице 2.

Таблица 2. Основные кристаллографические ориентировки, возникающие при прокатке сплава 3104, их ориентационные факторы и показатели анизотропии

|

Ориентировка |

∆ 1 |

∆ 2 |

∆ 3 |

µ 21 |

µ 1 |

µ 12 |

|

{001}<100> |

0 |

0 |

0 |

0,5 |

0,115 |

0,5 |

|

{210}<001> |

0 |

0,16 |

0,16 |

0,5 |

0,272 |

0,693 |

|

{011}<133> |

0,274 |

0,102 |

0,25 |

0,746 |

0,501 |

0,475 |

|

{011}<111> |

0,333 |

0,25 |

0,25 |

0,5 |

0,621 |

0,372 |

|

{112}<111> |

0,333 |

0,25 |

0,25 |

0,5 |

0,621 |

0,372 |

Анализ выявленных ориентировок, их параметров текстуры и показателей анизотропии позволяет дать характеристику каждой из них по ее вкладу в общую анизотропию материала и картину фестонистости. Так, текстура куба - {100}<001>, имея минимальные показатели текстуры А 1 = А 2 = А 3 = 0, приводит к значениям ц 21 = ц 12 = 0,5, характерным для изотропного материала и резкому снижению коэффициента ц 1 = 0,115. Хотя текстура куба на ранних стадиях горячей прокатки встречается в сочетании с другими ориентировками (табл.1), это приводит к значительным фестонам в направлении прокатки и поперечном направлении.

Околокубическая текстура {210}<001> характеризуется равномерным ростом параметров А 2 = А 3 = 0,16 при остающемся минимальным А 1 =0. Такое изменение в текстурных параметрах приводит к повышению ц 1 до значения 0,272 и ц 12 до 0,693. В целом сохраняется значительная фестонистость.

Текстура {011}<133> характеризуется увеличением А 1 = 0,274, при одновременном увеличении А 3 = 0,25 и снижении А 2 = 0,102. Это приводит к значительному росту коэффициентов ц 21 = 0,746 и ц 1 = 0,501 по сравнению с предыдущими текстурами. Такой характер анизотропии приводит к образованию двух фестонов в направлении прокатки.

Возникающие при развитии процесса деформирования текстура прокатки {112}<111> и сопутствующая ей {011}<111> оказывают одинаковое влияние на показатели анизотропии и фестонистость, так как имеют идентичные параметры текстуры -максимальное значение А1 = 0,333 и меньшие по значению, но равные А2 = А3 = 0,25. Такая текстура ведет к увеличению ц1 = 0,621 и снижению ц12 = 0,372 относительно неизменного значения ц21 = 0,5 (характерного для изотропного материала). Это приводит к противоположной тенденции при фестонообразо-вании. Фестоны при таких текстурах будут образовываться под углом 450 к направлению прокатки.

Из приведенного анализа следует, что для решения задачи снижения фестонистости на завершающей стадии в листах желательно иметь текстуру прокатки {112}<111> или сопутствующая ей текстуру {011}<111>, а также необходимо иметь остатки кубической {100}<001> или околокубической текстуры {210}<001>. Такое текстурное состояние обеспечивает выравнивание параметров текстуры А 1 = А 2 = А 3 = 0 и как следствие -выравнивание показателей анизотропии в плоскости листа ц 21 = ц 1 = ц 12 = 0,5 около значения характерного для изотропного материала.

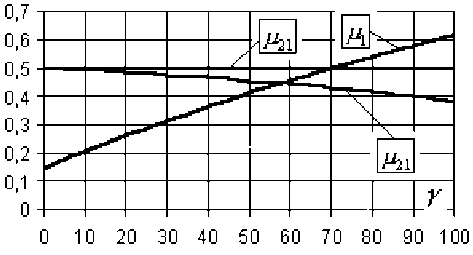

Указанное выравнивание показателей анизотропии представлено на рис.2, из которого видно, что при неизменном значении ц 21 = 0,5, значения показателей ц 1 и ц 12 изменяются с противоположной тенденцией при переходе от текстуры куба к текстуре прокатки. Оптимальному же выравниванию показателей анизотропии соответствует некоторое промежуточное состояние образования текстуры прокатки при наличии остатков кубической текстуры.

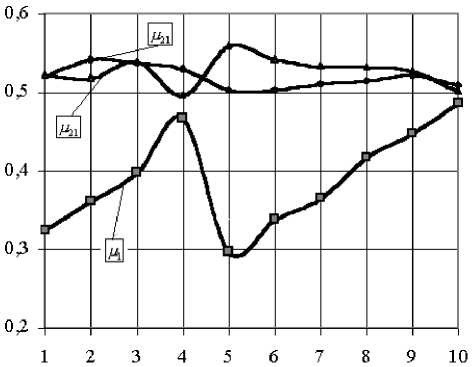

В таблице 3 приведены параметры текстуры и показатели анизотропии на различных стадиях прокатки сплава 3104. Закономерности изменения значений показателей анизотропии представлены на рис.3.

Полученные данные показывают, что на стадии горячей прокатки просматривается

Рис. 2. Изменение показателей анизотропии для композиции кубической текстуры и текстуры прокатки. Р(112}<т>= Y; Р!100;<001>= 100 - Y тенденция к выравниванию показателей анизотропии около значения 0,5, характерного для изотропного материала. Низкое значение показателя р1 = 0,324 на ранней стадии объясняется преобладанием кубической {100}<001> и околокубической {210}<001> ориентировок. На следующих этапах образование текстур {011}<133>, {011}<111>, {112}<111> приводит к снижению степени анизотропии листа: р21 = 0,530; р1 = 0,467; р12 = 0,496. Фестонистость материала заметно снижается.

На стадии "самоотжига" (остывание рулона от температуры горячей прокатки) в результате рекристаллизации текстурное состояние стремится к начальному: увеличивается доля кубической и околокубической ориентировок, уменьшается доля текстуры прокатки и сопутствующей текстуры {011}<111>. Листы вновь приобретают высокую степень анизотропии: р21 = 0,503; р1 = 0,297; р12 = 0,559.

На стадии холодной прокатки окончательно формируется благоприятная текстура для получения баночной ленты с низкой степенью фестонистости. Фиксации в металле ориентировок {011}<111> и {112}<111> теперь способствует высокая скорость прокатки и отсутствие отпуска во время прохода между клетями. Возникновение указанных ориентировок при сохранении достаточного количества кубической и околокубической ориентировок приводит к выравниванию параметров текстуры: А 1 = 0,194; А 2 = 0,188; А 3 = 0,195, и как следствие, к выравниванию показателей анизотропии - р 21 = 0,509; р 1 = 0,486; р 12 = 0,501.

Фестонистость на конечном этапе холодной прокатки фиксируется в пределах допустимых значений.

Выводы

-

1. Оптимальные свойства в баночной ленте из сплава 3104 для последующей глубокой вытяжки достигаются при формировании в подкате компонентов текстуры прокатки {1 12}<1 11> и сопутствующей текстуры {011}<111> с достаточной весовой долей компонент текстуры куба {100}<001> и околоку-

Таблица 3. Изменение параметры текстуры и показатели анизотропии при прокатке сплава 3104

-

2. Математическая модель позволяет оценить вклад каждой из основных кристал

-

3. Формирование заданного состава текстуры на различных стадиях технологического процесса изготовления листов позволяет контролировать анизотропию свойств и характеристики фестонообразования.

|

сплав 3104 |

№ прохода |

Толщина на выходе (мм.) |

∆ 1 |

∆ 2 |

∆ 3 |

µ 21 |

µ 1 |

µ 12 |

|

« и С |

1 |

14,07 |

0,101 |

0,102 |

0,122 |

0,521 |

0,324 |

0,522 |

|

2 |

7,97 |

0,13 |

0,11 |

0,147 |

0,542 |

0,361 |

0,518 |

|

|

3 |

5,09 |

0,138 |

0,139 |

0,172 |

0,538 |

0,398 |

0,539 |

|

|

4 |

3,4 |

0,192 |

0,166 |

0,189 |

0,53 |

0,467 |

0,496 |

|

|

самоотжиг |

3,4 |

0,063 |

0,114 |

0,117 |

0,503 |

0,297 |

0,559 |

|

|

о и У о о д X с |

1 |

1,83 |

0,091 |

0,126 |

0,129 |

0,503 |

0,338 |

0,542 |

|

2 |

1,23 |

0,113 |

0,132 |

0,142 |

0,511 |

0,365 |

0,533 |

|

|

3 |

0,75 |

0,143 |

0,157 |

0,17 |

0,515 |

0,417 |

0,532 |

|

|

4 |

0,49 |

0,165 |

0,169 |

0,187 |

0,522 |

0,448 |

0,527 |

|

|

5 |

0,26 |

0,194 |

0,188 |

0,195 |

0,509 |

0,486 |

0,501 |

|

Рис. 3. Изменение показателей анизотропии при прокатке сплава 3104. Стадии прокатки: 1-4 - горячая прокатка; 5 -"самоотжиг";

6-10 - холодная прокатка бическойтекстуры {210}<001>.

лографических ориентировок (табл.2). Используя полученные данные вырабатывается стратегия увеличения весовых долей благоприятных компонент и уменьшения неблагоприятных.