Исследование влияния отжига на строение и свойства биметаллических лент латунь - алюминий - латунь

Автор: Карева Надежда Титовна, Пелленен Анатолий Петрович, Хабибуллин Артур Амурович, Галимов Дамир Муратович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.14, 2014 года.

Бесплатный доступ

Целью работы явилось исследование влияния отжига на строение и свойства тонкой биметаллической ленты латунь Л90 - алюминий АМг2 - латунь Л90 после плакирования (сварки) холодной прокаткой. При отжиге исследуемой композиции на границе контактирующих слоев алюминий - латунь возникают интерметаллиды, величина, строение и химический состав которых зависит от длительности отжига. Появление интерметаллидов в переходной зоне приводит к снижению прочности сцепления слоев. Выбор оптимальной длительности отжига позволяет снизить отрицательное влияние интерметаллидов и обеспечить возможность получения тончайшей биметаллической ленты.

Биметаллы, лента, алюминий, латунь, отжиг, интерметаллиды, структура, механические свойства, прочность сцепления

Короткий адрес: https://sciup.org/147156853

IDR: 147156853 | УДК: 621.771.8

Текст научной статьи Исследование влияния отжига на строение и свойства биметаллических лент латунь - алюминий - латунь

В настоящее время все большее внимание уделяется слоистым металлическим композициям (СМК) в виде круглого и плоского проката с основой из алюминия, плакированного медью, или сплавами на ее основе (латунными или медно-никелевыми). Такие СМК могут обеспечить требуемые функциональные и конструктивные свойства при использовании их в автоагрегатной, электротехнической и электронных промышленностях, снизить в 1,5–2 раза стоимость и металлоемкость изделий по сравнению с изделиями из медных сплавов.

Технологическая схема получения СМК холодной прокаткой включает в основном подготовку контактных поверхностей (обезжиривание, зачистку проволочными щетками), совместную прокатку (сварку) лент со степенями деформации 55–70 % за проход, диффузионный отжиг, последующую холодную прокатку на требуемый размер с промежуточным или окончательным отжигами.

При разработке технологии получения тонких и тончайших биметаллических лент толщиной 0,05–0,15 мм с основой из алюминиевого сплава АМг2, плакированного латунью Л90, особое значение приобретает режим термообработки, так как компоненты такого биметалла характеризуются заметно различающимися температурами рекристаллизации и склонны к образованию ин-терметаллидов в зоне соединения [1]. Поэтому целью настоящей работы явилось исследование влияния отжига на строение и свойства биметалла латунь Л90–алюминий АМг2– латунь Л90.

Биметаллическая лента толщиной 0,75 мм и шириной 24 мм была получена из исходного пакета толщиной 2,2 мм, составленного из алюминиевой и латунных лент толщиной 1,7 и 0,25 мм соответственно.

Подготовка контактных поверхностей лент перед сваркой (плакированием) проводилась на агрегате зачистки проволочными щетками. Плаки- рование лент выполнялось на двухвалковом стане с диаметром рабочих валков 180 мм, с разовой деформацией 65 %. Биметаллические ленты отжигались в камерной печи ПВК-1,4-25 в воздушной атмосфере при температуре 380 °С и длительностью до 48 ч.

Исследование микроструктуры протравленных образцов выполнено на инвертированном металлографическом микроскопе Axio Observer D1m. Строение диффузионной зоны, а также химический состав фаз ее составляющих изучены с помощью сканирующего микроскопа фирмы JEOL JSM-7001F, снабженного приставкой – энергодисперсионным анализатором Oxford INCA X-max 80. Идентификация фаз переходного слоя проводилась методами рентгеноструктурного анализа при съемке на дифрактометре ДРОН-4, снабженном аппаратно-программным комплексом для автоматического управления и регистрации результатов измерения, в отфильтрованном К α 1 Со-излучении.

Исследование твердости лент выполнено на микротвердомере FuturTech FM-800 с использованием компьютерной программы Thixomet. Механические свойства биметаллической ленты: предел прочности σ в и относительное удлинение δ – определялись растяжением на машине УТС 110М-50-01.

Прочность сцепления слоев магналия АМг2 и латуни Л90 оценивалась по методике [2], которая предполагает загибание на угол 45–120° образцов вокруг оправки диаметром, равным удвоенной толщине образца, с последующим разгибанием до первоначального состояния. При загибании образца на 90° с последующим разгибом в месте изгиба происходит расслоение образца. Сравнением длин участков расслоя оценивали влияние отжига на прочность сцепления слоев. Данный метод позволяет получить только качественную картину, так как малая толщина латунных слоев (0,1 мм) не позволяет применить известные количественные методы оценки прочности соединения в исследуемом биметалле [2].

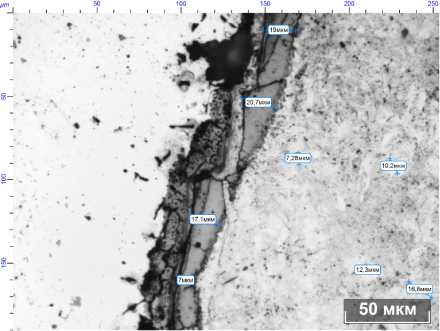

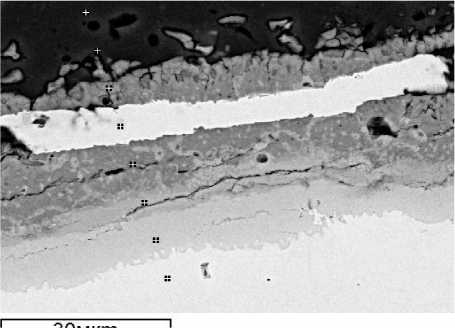

В результате проведенных исследований у с тановлено, что в пограничной зоне по линии соединения магналия и латуни во время отжига формируется диффузионный слой. Перех одная зона при сравнительно малых выдержках (15 мин, 1 ч) представлена отдельными участками малой толщины и протяженности (рис. 1, а, б). С увел ичением длительности отжига до 6 – 24 ч формиру ется переходный слой в виде сплошной пленки (рис. 1, в, г), толщина которой интенсивно растет.

Отчетливо проявляется ее многослойность, при этом каждый слой фрагментирован. Характерно, что со стороны алюминиевого сплава размеры фрагментов существенно меньше тех, что сформировались вблизи плакирующего латунного слоя. Обращает на себя внимание также факт образования пор вдоль границ зерен в АМг2. Процесс этот усиливается при 48-часовой выдержке: грубые черные границы (результат слияния пор) распространяются вглубь алюминиевого сплава на доста-

а)

б)

в)

г)

д)

Рис. 1. Микроструктура диффузионного слоя в пакете Л90–АМг2–Л90 после отжига при 380 °С в течение 15 мин (а), 1 (б), 6 (в), 24 (г) и 48 ч (д, е)

е)

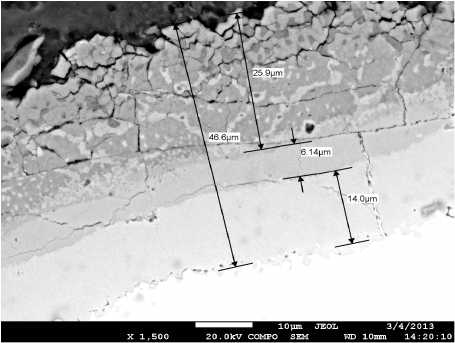

точно больши е расс то я н и я (р ис . 1 , д, е ) . О б ща я толщина д ифф у зион н ог о слоя п ри 4 8 -часовой выдержке составляет 45–50 мкм.

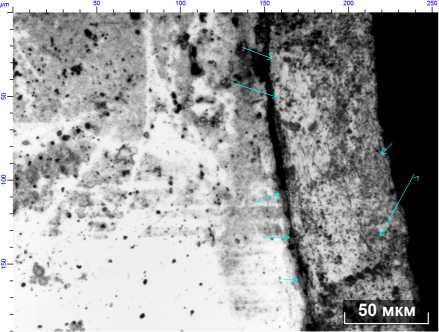

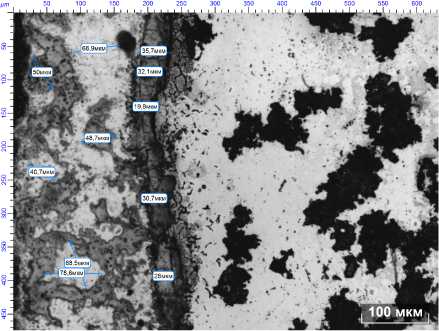

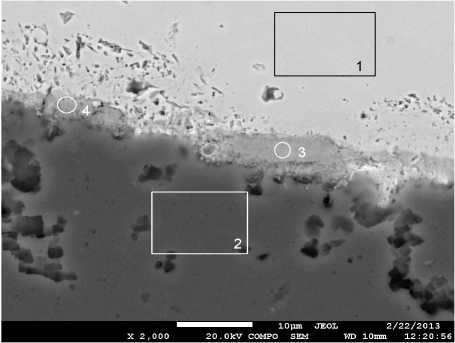

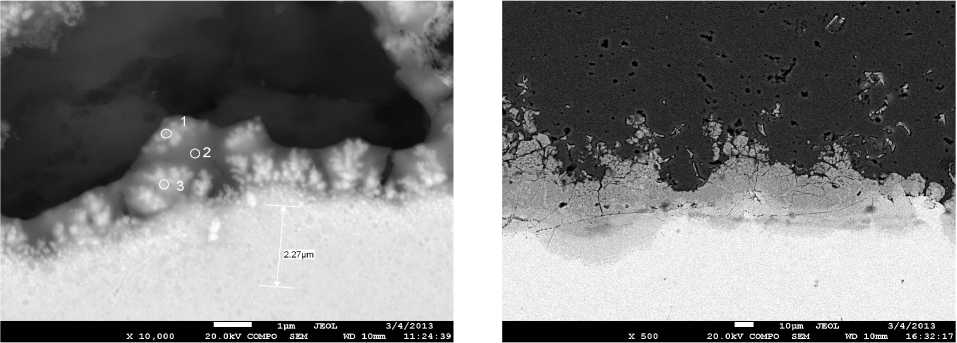

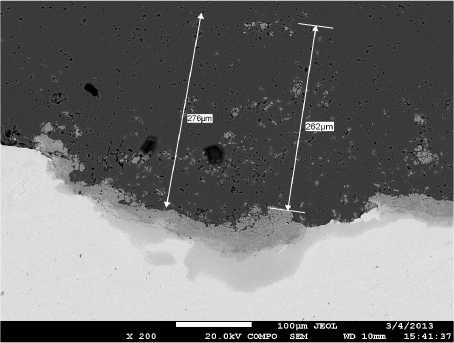

В лучах электронного сканирующего микроскопа биметаллическая лента имеет по сечению разную степень почернения (рис. 2). Слой из сплава АМг2, состоящего преимущественно из легких элементов (алюминия и магния) – темный, почти черный. Напротив, плакирующий латунный слой, содержащий тяжелые металлы (медь и цинк) – светлый, почти белый. Диффузионный слой, формирующийся в пакете при отжиге вдоль линии соприкосновения лент АМг2 и Л90, меняет окраску от светло-серого до темного в зависимости от химического состава.

В пакете непосредственно после плакирования лент переходная зона отсутствует. Она появляется во время отжига при 380 °С в течение

а)

б)

в)

г)

д)

Рис. 2. Электронно-микроскопическая структура переходного слоя в пакете после отжига при 380 °С в течение 15 мин (а), 1 (б), 6 (в), 24 (г, е) и 48 ч (д)

е)

15 мин в виде отдельных двухслойных островков (рис. 2, а). Увеличение выдержки до 1 ч и более способствует росту сплошности пленки (рис. 2, б), появлению дополнительных слоев (рис. 2, в–д), общему утолщению переходного слоя (рис. 2, д).

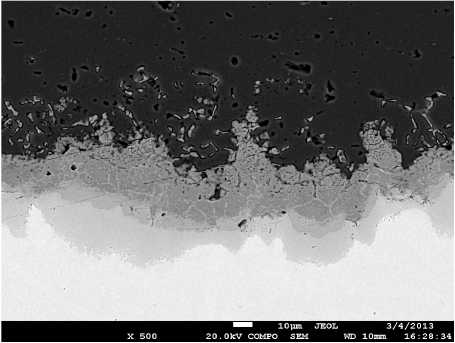

При отжиге идет фрагментация слоя и тем интенсивнее, чем больше его продолжительность. Вначале она развивается в подслое, прилегающем к алюминиевому сплаву. После 48 ч выдержки здесь фрагменты достигают размеров ~ 1–1,5 мкм (рис. 2, д). Затем этот процесс получает развитие и в более светлых подслоях, прилегающих к латуни. Фрагменты имеют большие размеры. Кроме того, в темных частях переходного слоя со стороны алюминиевой полосы четко выявляется светлая сетка, напоминающая границы зерен размером 6–20 мкм (рис. 2, д).

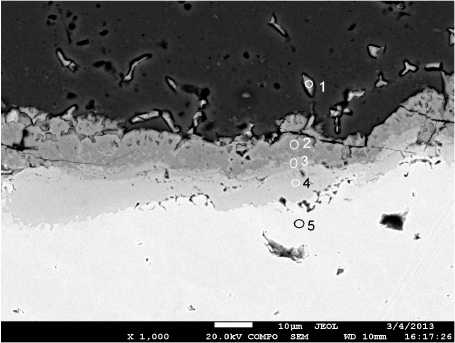

Оценка химического состава отдельных слоев была произведена с помощью микрорентгеноспектрального анализа. В качестве примера на рис. 2, г приведена структура диффузионного слоя после 24-часового отжига, где указаны точки рентгеновской съемки (1, 2, 3, 4, 5) и химический состав материала в них, рассчитанный по соответствующим спектрам (1–5) (см. таблицу).

Для идентификации фаз в диффузионном слое в первом приближении можно воспользоваться бинарной диаграммой состояния Cu–Al [3], согласно которой при низких температурах должны присутствовать следующие фазы: твердые растворы на основе меди ( α Сu ) и алюминия ( α Al ), а также твердые растворы на основе интеметаллидных фаз – α 2 (~ 23 ат. % Al), γ 2 -Al 4 Cu 9 (31,0–37,5 % Al), δ (38,1–40,7 % Al), ζ 1 (38–45 % Al), ζ 2 (43,7–44,8 % Al), η 2 (47,7–50,2 % Al), θ -CuAl 2 (67,0–68,0 % Al). При этом необходимо учитывать, что исходными материалами при изготовлении пакета служили сплавы, где кроме Al (АМг2) и Cu (Л90) содержатся магний и цинк. В связи с этим концентрационные границы фаз могут претерпевать изменения.

На основании сопоставления данных рентгеновского спектрального анализа с диаграммой состояния можно считать, что формирование переходного слоя идет по схемам: α Al → θ (со стороны алюминиевого сплава АМг2); α Сu →γ 2 → δ →η 2 →θ (со стороны латуни).

Внутренний третий подслой на основе θ-фазы формируется после отжига длительностью 6 ч и более. Его толщина, естественно, возрастает с продолжительностью отжига. Впрочем, встречаются исключения, когда нарушается чередование подслоев (рис. 2, е). Внутри диффузионного слоя серого цвета наблюдается почти белая прослойка состава Al – 14,7 %; Cu – 70 %; Zn – 13,6 %.

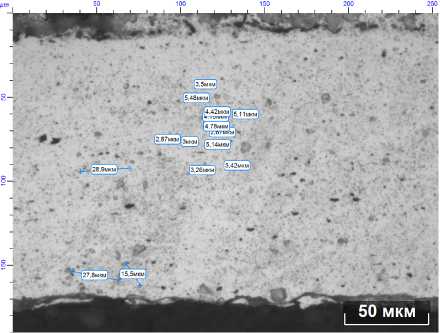

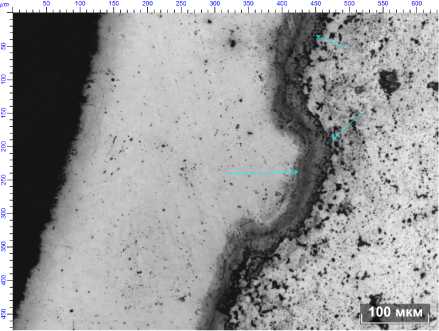

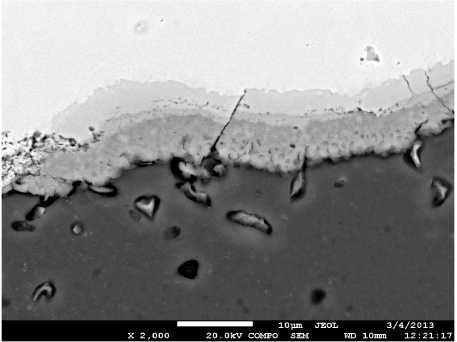

Зарождение переходной зоны идет путем образования светлых столбчатых кристаллов по линии соединения АМг2-Л90 (рис. 3, а). Эти кристаллы напоминают по форме дендриты и имеют размеры ~ 1–1,5 мкм. Они растут по нормали в сторону алюминиевого сплава. Соотношение количеств меди и алюминия (ат. %) в них составляет 1,2–1,9, что приближенно соответствует γ 2 -фазе. Со временем эти кристаллы смыкаются в тангенциальном направлении, образуя сплошной слой (рис. 3, б, в). Причем, как следует из фото, скорости зарождения и роста отдельных кристаллов неодинаковы. Позднее формируется и развивается также не сплошным фронтом подслой и в сторону светлой латуни (рис. 4, в).

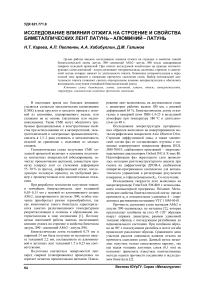

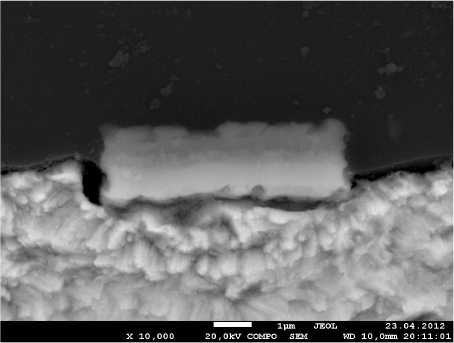

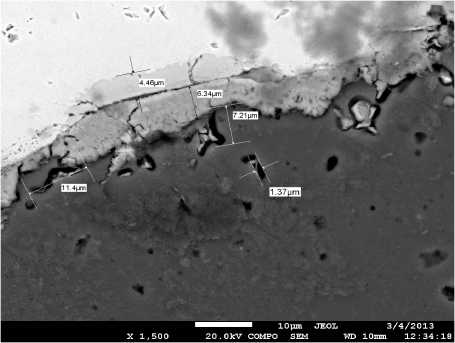

Формирование переходной диффузионной зоны при отжиге сопровождается образованием пор в темном алюминиевом слое биметалла, которые сливаются (рис. 4, а). Их размеры, например, после 6-часового отжига составляют 1–1,5 мкм по ширине и 7–11 мкм в длину. При этом часть несплош-ностей уже заполнена светлой фазой состава: Al – 85 %; Cu – 13,2 %; Mg – 0,7 %; Zn – 0,43 % (по данным микрорентгеноспектрального анализа). В алюминиевой ленте диффузия по несплош-ностям развивается на достаточно большие расстояния от переходного слоя: 260–280 мкм, например, при 24-часовой выдержке (рис. 4, а, б). Причем поры (темные точки) можно наблюдать вблизи переходного слоя и в латуни, но в значительно меньших количествах (рис. 2, д; 4, б).

Встречные потоки массопереноса из латуни в магналий и наоборот, через переходный слой можно наблюдать уже при оптическом микроскопировании в микроструктуре (рис. 2, д). В сером подслое со стороны АМг2 видны светлая утолщенная сетка, образованная скоплениями тяжелых металлов Cu и Zn, распространяющимися со стороны латуни.

В этом же подслое на сером фоне, но уже со стороны магналия, имеется множество более темных образований в форме пятен и тонких линий, сформированных за счет повышенной концентрации легких элементов: Al и Mg. Причем глубина проникновения меди, как и следовало ожидать, существенно (в 1,5–2 раза) больше по сравнению с алюминием. Атомные размеры меди и магния заметно различаются, что сказывается на скоростях их диффузии.

Химический состав слоев, ат. %

|

Mg |

Al |

Si |

Mn |

Fe |

Cu |

Zn |

|

|

Спектр 1 |

0,87 |

92,44 |

0,21 |

0,17 |

0,01 |

6,10 |

0,19 |

|

Спектр 2 |

6,16 |

52,85 |

0,61 |

0,22 |

0,16 |

39,81 |

0,19 |

|

Спектр 3 |

0,78 |

5003 |

0,36 |

0,06 |

0,04 |

48,33 |

0,40 |

|

Спектр 4 |

0,02 |

37,33 |

0,39 |

0,03 |

0,14 |

61,41 |

0,68 |

|

Спектр 5 |

0 |

2,83 |

0,38 |

0,16 |

0,05 |

87,83 |

9,06 |

а)

б)

в)

Рис. 3. Зарождение и рост кристаллов в переходной зоне биметалла при отжиге 380 °С в течение 1 (а), 24 ч (б, в)

а)

б)

Рис. 4. Образование пор в биметалле и их заполнение вновь сформировавшейся светлой фазой при отжиге в течение 6 (а) и 24 ч (б)

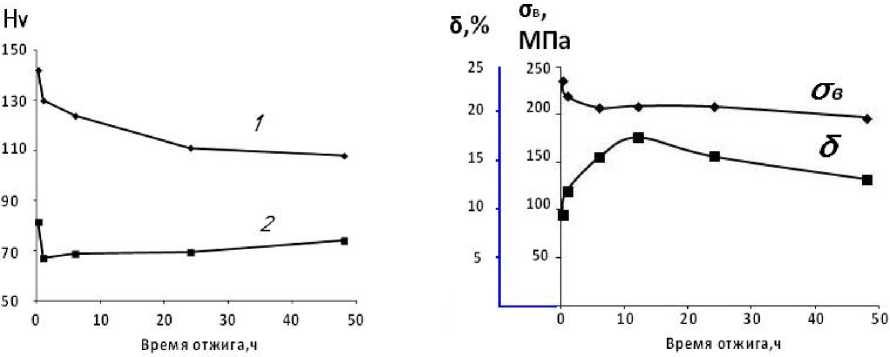

К а к пока з а л и и ссл е дов а ния, от жиг при 38 0 °С с н и ж ает твер д ость цен тр альной ч а ст и б и мета л л и ч е ской л енты и з сп л ава АМг2 уж е в пе рвые 15 ми н вы д ерж к и, з ат е м она пра кт иче с ки с л аб о из ме няе тся (рис. 5, а ) . П л акир у ющий слой из ла т уни Л 9 0 в результате рекристаллизац ии замет н о разупрочн я- е тс я в п роце с се более дл ит ел ь ного отж и га (более 24 ч).

Аналогичным образом влияет отжиг и на предел прочности биметалла: ( σ в ) резко падает при выдержках до 1 часа, затем стабилизируется на уровне отожженного алюминиевого сплава АМг2 (190–220 МПа [4]).

Относительное удлинение ( δ ) при растяжении (рис. 5, б) вначале растет до значений 15–17 %, затем снижается. В условиях отжига с продолжи-

а) б)

Рис. 5. Влияние длительности отжига при 380 °С на механические свойства биметалла: а – твердость слоев биметалла, б – предел прочности σ в и удлинение δ; 1 – Л90, 2 – Амг2

тельностью менее 12 ч в плакирующем слое происходит в основном первичная рекристаллизация. Согласно микроскопическим исследованиям, зерно в сплаве Л90 оставалось явно анизотропным по форме до 1-часовой выдержки при 380 °С; затем оно приобрело равноосную форму, при этом размер зерна постепенно увеличивался с 5–6 до 33–58 мкм (при 48-часовой).

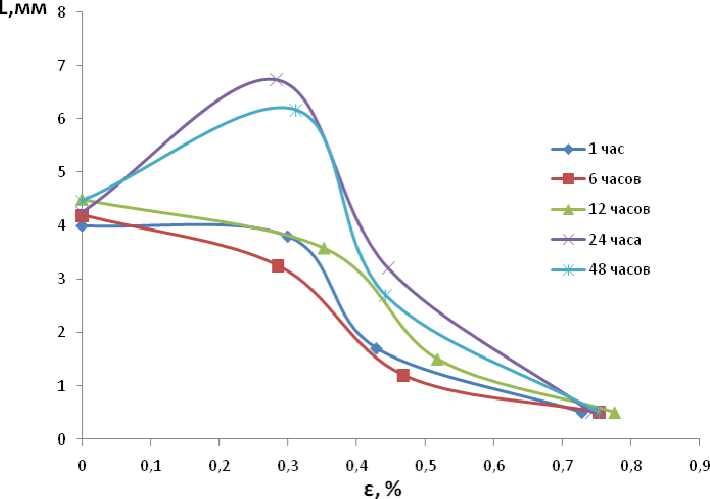

Отжиг уменьшает и прочность сцепления алюминия АМг2 и латуни Л90. Средняя длина расслоя в исследуемых СМК до отжига составила 2,5 мм, после отжига – 4,24 мм, т. е. в 1,7 раза больше. Причем с ростом длительности отжига от 1 ч до 48 ч величина расслоения изменяется незначительно и составляет 4,0 и 4,7 мм соответственно.

Характерно, что последующая прокатка биметаллических лент, предварительно отожженных при 380 °С с выдержкой до 12 часов, способствует увеличению прочности сцепления слоев (рис. 6). Однако, с ростом продолжительности отжига до 24 и 48 ч, благодаря значительной толщине хрупкого интерметаллидного слоя резко снижается прочность сцепления лент при суммарной деформации 25–30 %. Величина расслоения достигает 6,7 мм. Плакирующие ленты достаточно легко «отдираются» от алюминиевой основы.

При дальнейшем увеличении суммарной степени деформации биметалла в результате разрушения интерметаллидного переходного слоя, увеличения расстояния между интерметаллидными участками и появления новых ювенильных по-

Рис. 6. Влияние времени выдержки при отжиге и последующей деформации на расслоение биметаллических лент

верхностей происходит увеличение прочности сцепления сплакированных лент, и при достижении суммарной деформации биметалла 70–80 % прочность сцепления для лент с различным временем выдержки предварительного отжига выравнивается.

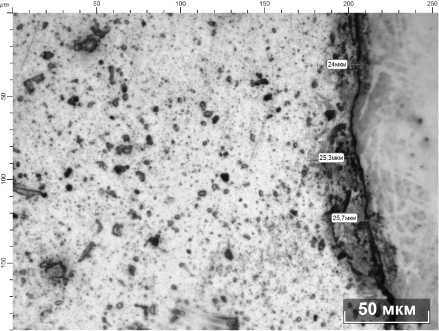

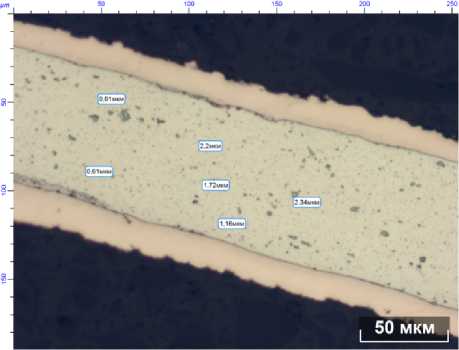

Рис. 7. Структура биметалла толщиной 0,1 мм, продольное направление (отжиг в толщине 0,80 мм после плакирования, выдержка 1 ч)

Как видно из рис. 7, расстояние между интер-металлидными участками в биметаллической ленте, отожженной с выдержкой 1 ч в толщине 0,8 мм и прокатанной затем до толщины 0,1 мм, достигает 100 мкм и толщина их не превышает 1–2 мкм.

Выводы

-

1. В биметаллической ленте латунь – алюминий–латунь, полученной холодной прокаткой, в зоне соединения латунь Л90–алюминий АМг2 во время последующего отжига при температуре 380 °С формируется переходный диффузионный слой в начале в виде отдельных островков (за 15–60 мин выдержки), а затем в форме сплошной пленки, толщина и многослойность которой возрастает и при 48-часовой выдержке достигает 45–50 мкм.

-

2. По обе стороны от диффузионного слоя наблюдаются поры, которые, сливаясь, образуют сетку и заполняются вновь образовавшимися фа-

- зами. Диффузия по несплошностям начинается и развивается быстрее в сторону алюминиевого сплава и может распространяться на глубину до 260–280 мкм от переходного слоя.

-

3. На основании сопоставления данных рентгеновского спектрального анализа с диаграммой состояния можно считать, что формирование переходного слоя идет по схемам: α Al → θ (со стороны алюминиевого сплава АМг2); α Сu →γ 2 → δ → η 2 → θ (со стороны латуни). Количество фаз, их химический состав и толщина слоя зависят от времени выдержки.

-

4. Отжиг при 380 °С в течение 1 ч заметно снижает микротвердость и предел прочности биметаллической ленты Л90–АМг2–Л90. Дальнейшее увеличение выдержки мало влияет на эти характеристики. Относительное удлинение достигает максимума за 12–24 часа отжига.

-

5. Отжиг при 380 °С при выдержке более 1 ч снижает прочность сцепления составляющих биметаллической ленты латунь – алюминий – латунь в 1,7 раза.

-

6. Отрицательное влияние диффузионного слоя на прочность сцепления слоев в биметаллической ленте ослабевает при дальнейшей деформации композиции.

-

7. Длительность отжига при 380 °С биметаллической ленты Л90–АМг2–Л90 после плакирования (сварки) для осуществления дальнейшей холодной прокатки не должна превышать 1 ч.

Список литературы Исследование влияния отжига на строение и свойства биметаллических лент латунь - алюминий - латунь

- Трыков, Ю.П. Диффузия в слоистых композитах/Ю.П. Трыков, Л.М. Гуревич, В.Н. Арисова. -Волгоград: Политехник, 2006. -402 с.

- Слоистые металлические композиции/И.Н. Потапов, В.Н. Лебедев, А.Г. Кобелев и др. -М.: Металлургия,1986. -216 с.

- Хансен, М. Структура двойных сплавов/М. Хансен, К. Андерко. -М.: Металлургиздат, 1962. -608 с.

- Смирягин, А.П. Промышленные цветные металлы и сплавы/А.П. Смирягин, Н.А. Смирягина, А.В. Белова. -М.: Металлургия, 1974. -488 с.