Исследование влияния параметров электродугового выращивания на угол наклона стенки при изготовлении заготовок

Автор: А.Р. Калеев, И.Д. Бородкин, А.В. Балякин, Д.Л. Скуратов

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

В работе исследовано влияние технологических параметров электродугового выращивания на геометрию наклонных тонкостенных изделий, изготовленных методом аддитивного производства. Изучено влияние расстояния смещения слоев, сварочного тока, скорости перемещения горелки и температуры межслойного охлаждения на угол наклона детали. Показано, что оптимальные значения параметров позволяют получать изделия с минимальными дефектами поверхности и заданным углом наклона. На основе установленных закономерностей успешно изготовлена модельная тонкостенная деталь, состоящая из 20 слоев.

Аддитивное производство, электродуговое выращивание, наклонные стенки, параметры наплавки, качество поверхности, геометрия слоя

Короткий адрес: https://sciup.org/148332400

IDR: 148332400 | УДК: 621.7.047/.048:672 | DOI: 10.37313/1990-5378-2025-27-5-54-61

Текст научной статьи Исследование влияния параметров электродугового выращивания на угол наклона стенки при изготовлении заготовок

Современные технологии аддитивного производства находят всё более широкое применение в машиностроении, авиастроении, судостроении и энергетике благодаря возможности создания сложных металлических конструкций без использования дорогостоящей оснастки. Среди существующих технологий особое место занимает электродуговое выращивание (ЭДВ), относящееся к группе технологий прямого подвода энергии и материала. ЭДВ позволяет изготавливать крупногабаритные детали из проволоки с высоким коэффициентом использования материала с большой производительностью [1].

Аддитивное производство — это процесс изготовления деталей, который основан на создании физического объекта по электронной модели путем добавления материала слой за слоем. Применение аддитивных технологий на этапе производства заготовок позволяет создавать изделия сложной геометрической формы и сокращает использование сырья по сравнению с классическими субтрактивными технологиями, такими как фрезерная или токарная обработка. Аддитивные технологии печати металлом делятся на две основные группы: прямой подвод энергии и материала и синтез на подложке. К синтезу на подложке относятся установки, позволяющие выращивать изделия на заранее сформированном слое, а применение прямого подвода энергии и материала за счет соединения материала путем его плавления в процессе нанесения.

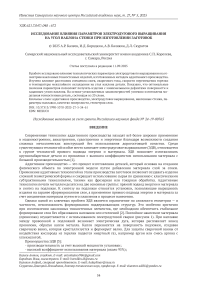

Однако одной из ключевых проблем ЭДВ является ограничение по сложности геометрии — в частности, невозможность формирования поддерживающих структур. Это особенно критично при изготовлении наклонных тонкостенных элементов, где необходимо обеспечить стабильное формирование слоя без образования наплывов или отслоений [2]. Послойное нанесение материала (проволоки) осуществляется с использованием электродуговой сварки (рисунок 1). При наплавке между проволокой и подложкой возникает электрическая дуга, которая расплавляет конец проволоки, образуя капли металла. Капли переносятся на поверхность подложки, создавая сварочную ванну, которая кристаллизуется и формирует валик. Для защиты сварочной ванны от воздействия кислорода из горелки подается инертный газ, например аргон или смесь аргона с углекислотой.

Преимущества ЭДВ [3]:

-

- производительность за счет высокой мощности установки;

-

- высокий коэффициент использования мате риала (около 95%);

-

- возможность изготовления крупногабаритных изделий;

-

- широкий выбор материала и его низкая стоимость;

-

- возможность ремонта и восстановления деталей после наплавки.

Рис. 1. Схема процесса нанесения материала

Недостатки ЭДВ:

-

- ограниченная точность и качество поверхности;

-

- ограничения по сложности геометрии.

К ограничениям по сложности геометрии относится выращивание наклонных изделий, так как технология ЭДВ не позволяет создавать поддерживающие структуры. Необходимо определять параметры наплавки, при которых возможно изготовление наклонных деталей.

Целью настоящей работы является исследование влияния основныхтехнологических параметров ЭДВ — расстояния смещения, сварочного тока, скорости перемещения горелки и температуры межслойного охлаждения — на угол наклона тонкостенной стенки. Полученные результаты могут быть использованы для повышения точности и качества изделий, изготавливаемых методом ЭДВ.

ОБОРУДОВАНИЕ, МАТЕРИАЛЫ И МЕТОДЫ

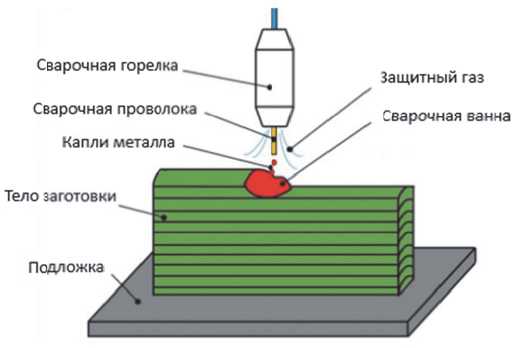

Исследования проведены на экспериментальной установке, показанной на рис. 2.

Рис. 2. Схема оборудования аддитивного производства:

1 – пульт Kawasaki Teach Pendant; 2 – контроллер Kawasaki E01;

3 – шестиосевой робот-манипулятор Kawasaki BA-006L;

4 – сварочный источник ALLOY MC-501MXi;

5 – сварочная горелка Abicor Binzel ABIROB W-500

Управляющая программа для наплавки наклонных стенок была написана на специфичном для роботов-манипуляторов Kawasaki языке AS-Language в интегрированной среде разработки KIDE.

В качестве материала использована сварочная проволока марки СВ-08Г2С-О диаметром 1,2 мм

-

[4]. Платформа построения выполнена из стали Ст3. Для защиты ванны расплава использовался

защитный газ аргон, который обеспечивал стабильность процесса наплавки, минимизируя окисление [5]. Химический состав проволоки и подложки показан в табл. 1.

Таблица 1. Химический состав проволоки и подложки

|

Материал |

C |

Mn |

Si |

Cr |

Ni |

S |

P |

Fe |

|

Проволока |

0,140,22 |

0,4 0,65 |

0,150,3 |

< 0,3 |

< 0,008 |

< 0,05 |

< 0,04 |

Остальное |

|

Подложка |

0,050,11 |

1,8 2,1 |

0,7 0,95 |

< 0,2 |

< 0,25 |

< 0,025 |

< 0,03 |

Остальное |

Технологические параметры режима ЭДВ представлены в табл. 2, их значения были определены исходя из опыта проведения экспериментов ранее. Первые четыре параметра варьировались в процессе эксперимента, что позволило определить их влияние на геометрические параметры наклонной стенки [6]. Указанные в таблице значения варьируемых параметров приняты за базовые. При изменении параметра сварочного тока так же изменялось значение скорости подачи проволоки, поскольку данные параметры имеют прямую зависимость, заложенную в логике работы используемого сварочного источника. Таким образом, были изучены зависимости угла наклона от каждого из четырёх параметров.

Таблица 2. Технологические параметры и сырье

|

№ п/п |

Наименование параметра |

Значение |

|

|

1. |

Сварочный ток, А |

180 |

Варьируемые параметры |

|

2. |

Скорость перемещения горелки, мм/с |

5 |

|

|

3. |

Расстояние смещения, мм |

2 |

|

|

4. |

Температура межслойного охлаждения, °C |

120 |

|

|

5. |

Сварочное напряжение, В |

18 |

Постоянные параметры |

|

6. |

Подача проволоки, м/мин |

4,9 |

|

|

7. |

Подача защитного газа, л/мин |

15 |

|

|

8. |

Высота валика, мм |

1,8 |

|

|

9. |

Ширина валика, мм |

7 |

|

|

10. |

Длина валика, мм |

100 |

|

|

11. |

Эффективная высота горелки над подложкой, мм |

15 |

Выбор данной проволоки и подложки обусловлен их широким применением в промышленности и высокими сварочными характеристиками [7].

Во время наплавки горелка следовала по заданной траектории. Инструмент всегда находился перпендикулярно наплавляемой детали, а расстояние между ним и заготовкой контролировалось и равнялось 15 мм (рисунок 3). После завершения одного прохода робот поднимал сварочную горелку на высоту, равную высоте слоя, и повторял данный процесс для создания следующего слоя.

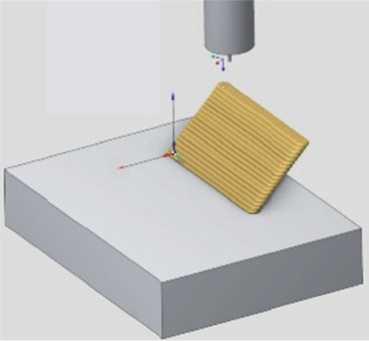

При наплавлении горелка перемещалась вдоль оси X. Для создания наклонной детали каждый слой смещался вдоль оси Y на расстояние d. Правильный подбор данной величины с помощью изменения параметров, рассмотренных далее, позволяет печатать изделия без значительных наплывов с высокой скоростью [8].

Угол наклона стенки заготовки является

Рис. 3. Позиционирование горелки критическим параметром при изготовлении наклонных поверхностей, который определяет геометрическуюточность изделия. Его формирование обусловлено взаимным расположением последовательных слоев материала, то есть теоретически он зависит от расстояния смещения между слоями и высоты валика (рисунок 4).

Рис. 4. Теоретическое определение угла наклона

Если известна высота слоя, то угол наплавки тонкостенной детали вычисляется по формуле 1. Определим угол наклона при расстоянии смещения 2 мм:

a = arctg — = arctg— = 51°20, (1)

ha 1,6

где a – угол наклона; d – расстояние смещения; ha – высота слоя наклонной стенки.

Существует максимально смещение ^max , при превышении которого происходит стекание материала под действием силы тяжести. Известное значение максимального смещения позволяет получать наибольший угол при печати.

После завершения наплавки образцы разрезались электроэрозионной обработкой, полировались и фотографировались [9]. На рисунке 5 изображена фотография образцов после ЭДВ.

Рис. 5. Результат наплавки наклонных образца

Рис. 6. Определение угла наклона по поперечному шлифу

По полученным частям образцов выполнялись макроснимки. Изображения загружались в программу КОМПАС 3D для геометрического определения угла наклона тонкостенной детали (рисунок 6). Угол наклона тонкостенного образца – это угол между средней линией и перпендикуляром, опущенным к подложке. Средней линией является биссектриса угла между двумя штриховыми красными линиями, которые получены через выступы и впадины образца путем аппроксимации точек.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТА И ИХ ОБСУЖДЕНИЕ

По результатам проведенных экспериментов были получены и проанализированы макрофотографии поперечных шлифов наплавленных наклонных стенок. Анализ изображений позволил установить зависимость фактического угла наклона от варьируемых технологических параметров: расстояния смещения наплавочного валика, сварочного тока, скорости перемещения горелки и температуры межслойного охлаждения.

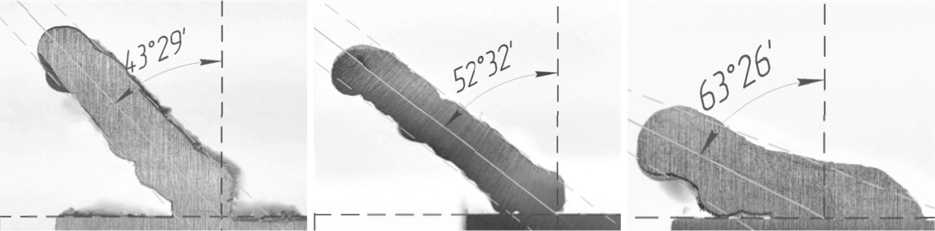

Изменение расстояния смещения наплавочного валика от 1,7 до 2,3 мм позволило исследовать его влияние на угол наклона и качество поверхности. Значения исследуемых параметров режима наплавки для данного эксперимента представлены в табл. 3. Макрофотографии полученных поперечных шлифов показаны на рисунке 7.

Таблица 3. Исследование расстояния смещения

|

№ опыта |

Расстояние смещения, мм |

Сварочный ток, А |

Скорость перемещения горелки, мм/с |

Температура охлаждения |

|

1 |

1,7 |

180,0 |

5,0 |

120,0 |

|

2 |

2,0 |

180,0 |

5,0 |

120,0 |

|

3 |

2,3 |

180,0 |

5,0 |

120,0 |

Увеличение расстояния смещения приводит к возрастанию угла наклона детали. Это объясняется тем, что при большем смещении каждый последующий слой наплавляется с большим отклонением от предыдущего, что формирует больший угол. При этом наблюдается увеличение количества наплывов, так как расплавленный металл под действием силы тяжести начинает стекать, особенно при максимальных значениях смещения [10].

a

б

в

Рис. 7. Макрофотографии образцов при расстоянии смещения: 0 мм (рис. 7а), 0,5 мм (рис. 7б) и 1 мм (рис. 7в)

Однако, расстояние смещения не оказывает значительного влияния на образование пор в материале, что подтверждается макрофотографиями образцов. Из этого можно сделать вывод, что данный параметр влияет на геометрию изделия, а не на его внутреннюю структуру.

Оптимальное расстояние смещения для достижения баланса между углом наклона и качеством поверхности было определено, как 2,0 мм. При этом значении угол наклона равняется 51°20’, что соответствует теоретическим расчетам, а количество дефектов, таких как наплывы, минимально.

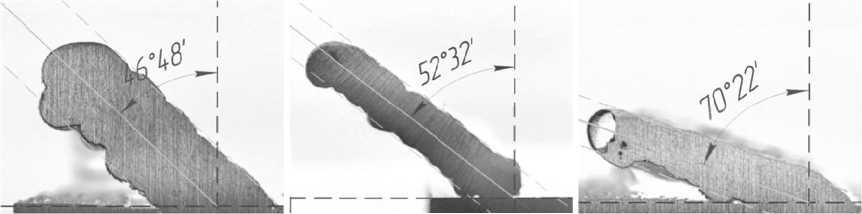

Рассмотрим влияние силы тока сварочного источника. Исследование проводилось при токе от 160 до 200 А. Значения исследуемых параметров режима наплавки для данного эксперимента представлены в табл. 4. Макрофотографии полученных поперечных шлифов показаны на рисунке 8.

Таблица 4. Исследование сварочного тока

|

№ опыта |

Расстояние смещения, мм |

Сварочный ток, А |

Скорость перемещения горелки, мм/с |

Температура охлаждения |

|

1 |

2,0 |

160,0 |

5,0 |

120,0 |

|

2 |

2,0 |

180,0 |

5,0 |

120,0 |

|

3 |

2,0 |

200,0 |

5,0 |

120,0 |

Рис. 8. Макрофотографии образцов при сварочном токе

160 А (рис. 8а), 180 А (рис. 8б) и 200 А (рис. 8в)

Увеличение силы тока приводит к росту погонной энергии, передаваемой в зону наплавки. Это вызывает увеличение сварочной ванны и объема расплавленного металла. Под действием силы тяжести часть материала начинает стекать, что способствует увеличению угла наклона детали. Однако при этом наблюдается образование наплывов и пор, что негативно сказывается на качестве и геометрической точности изделия [11].

Снижение силы тока уменьшает количество передаваемой погонной энергии, что приводит к уменьшается текучесть металла, в результате чего образуются наплывы. Хотя при уменьшении силы тока не наблюдается образование пор. Значение силы тока (180 А) позволяет достичь баланса между достаточным проплавлением и минимизацией дефектов. При этом угол наклона соответствует заданным требованиям, а количество пор и наплывов остается в допустимых пределах.

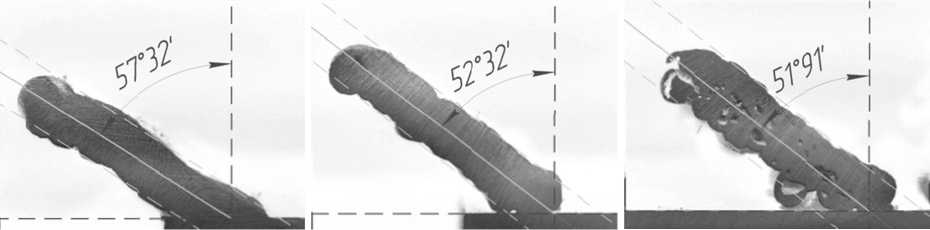

Изучим влияние скорости перемещения горелки. Скорость изменялась от 3 до 7 мм/с. Значения исследуемых параметров режима наплавки для данного эксперимента представлены в табл. 5. Макрофотографии полученных поперечных шлифов показаны на рисунке 9.

Таблица 5. Исследование скорости перемещения горелки

|

Расстояние смещения, мм |

Сварочный ток, А |

Скорость перемещения горелки, мм/с |

Температура охлаждения |

|

|

1 |

2,0 |

180,0 |

3,0 |

120,0 |

|

2 |

2,0 |

180,0 |

5,0 |

120,0 |

|

3 |

2,0 |

180,0 |

7,0 |

120,0 |

a

б

в

Рис. 9. Макрофотографии образцов при скорости перемещения горелки 3 мм/c (рисунок 9а), 5 мм/c (рисунок 9б) и 7 мм/c (рисунок 9в)

Уменьшение скорости перемещения горелки приводит к увеличению времени наплавки без изменения количества наплавляемого материала за единицу времени, что приводит к образованию более широкого и высокого валика. Однако из-за избыточного количества погонной энергии увеличивается количество расплавленного металла, который стекает под действием силы тяжести, вызывая образование наплывов [12].

Увеличение скорости перемещения горелки сокращает время переноса металла, что приводит к уменьшению ширины и высоты валика и увеличению угла наклона. Однако недостаточное тепловложение может вызывает неравномерное распределение металла, характеризующееся образованием пор и наплывов.

Скорость 5 мм/с обеспечивает баланс между стабильностью наплавки и качеством формируемого слоя. При этой скорости достигается оптимальное соотношение высоты и ширины валика, что позволяет сохранять заданный угол наклона без значительных дефектов. Также наблюдается снижение количества пор по сравнению другими скоростями.

Рассмотрим влияние температуры межслойного охлаждения . Температура охлаждения варьировалась от 80 до 160 °C. Значения исследуемых параметров режима наплавки для данного эксперимента представлены в представлены в табл. 6. Макрофотографии полученных поперечных шлифов показаны на рисунке 10.

Температура межслойного охлаждения – это температура, до которой охлаждается напечатанный валик, после чего происходит наплавка следующего [13]. Контроль температуры осуществлялся с помощью пирометра impac IP140 в четырех точках предыдущего слоя.

При уменьшении температуры до 80°C материал охлаждался быстрее, что способствовало меньшей текучести расплава. Это снижало риск образования наплывов, но могло приводить к повышенным внутренним напряжениям из-за резкого перепада температур.

При температуре 120°C достигался баланс между текучестью материала и его стабильностью. Это позволяло минимизировать дефекты, такие как поры и наплывы, обеспечивая при этом хорошее проплавление слоёв. При увеличении температуры до 160°C наблюдалось значительное увеличение погонной энергии, передаваемой заготовке. Это приводило к расширению сварочной ванны, её закипанию и, как следствие, к образованию пор и наплывов [14].

Таблица 6. Исследование температуры межслойного охлаждения

|

№ опыта |

Расстояние смещения, мм |

Сварочный ток, А |

Скорость перемещения горелки, мм/с |

Температура охлаждения |

|

1 |

2,0 |

180,0 |

5,0 |

80,0 |

|

2 |

2,0 |

180,0 |

5,0 |

120,0 |

|

3 |

2,0 |

180,0 |

5,0 |

160,0 |

a

в

Рис. 10. Макрофотографии образцов при температуре межслойного охлаждения 80°C (рисунок 10а), 120°C (рисунок 10б) и 160°C (рисунок 10в)

ЗАКЛЮЧЕНИЕ

В данной работе были выполнены эксперименты для изучения влияния геометрических параметров изготовления наклонных тонкостенных деталей с помощью ЭДВ. Были сделаны следующие выводы:

Расстояние смещения между слоями оказывает прямое влияние на угол наклона наплавляемой стенки заготовки. Оптимальным значением является 2,0 мм, при котором достигается угол наклона 51°20 ′ без значительных дефектов, соответствующий теоретическим расчётам.

Сила сварочного тока влияет на объём расплавленного металла. Увеличение тока до 200 А приводит к избыточному стеканию и пористости. Оптимальный ток — 180 А, обеспечивает стабильную форму слоя и минимальное количество дефектов.

Скорость перемещения горелки регулирует тепловложение и форму валика. Наиболее стабильные результаты получены при скорости 5 мм/с, которая обеспечивает необходимую геометрию и минимальное количество дефектов.

Температура межслойного охлаждения критически важна для формирования качественной структуры. Оптимальное значение — 120 °C: оно снижает риск образования пор и наплывов, обеспечивая при этом хорошую адгезию между слоями.

Установленные зависимости позволяют управлять геометрией наклонных тонкостенных деталей без использования поддерживающих структур, что значительно расширяет возможности технологии ЭДВ.