Исследование влияния параметров строения котонинсодержащих костюмных тканей на их физико-механические свойства

Автор: Милеева Е.С., Казарновская Г.В.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология материалов и изделий текстильной и легкой промышленности

Статья в выпуске: 4 (50), 2024 года.

Бесплатный доступ

В современных условиях качество тканей в сочетании с художественно - эстетическими свойствами определяют их конкурентоспособность. Вопрос влияния плотности по утку и вида переплетения на показатели физико - механических свойств, а соответственно, и качество костюмных тканей из котонинсодержащей пряжи изучен недостаточно. С целью установления влияния плотности по утку и вида переплетения на физико - механические свойства котонинсодержащих костюмных тканей произведена наработка тканей, в основе и утке которой использована котонинсодержащая пряжа линейной плотности 50 текс, плотность по утку варьировалась от 160 до 220 нит./10 см с интервалом в 20 нит./10 см, плотность по основе составила 203 нит./10 см. В качестве переплетений использованы: полотняное, уточная саржа 1/2, равноусиленные саржи 2/2, 3/3, сатин 5/2. Эти переплетения наиболее часто применяются в ремизных и жаккардовых костюмных тканях. Испытание свойств тканей проводилось по существующим методикам. На основании данных, полученных в результате эксперимента, установлены математические зависимости физико - механических свойств от плотности по утку и вида переплетения, выраженного через коэффициент переплетения. Применение методов регрессионного анализа позволило установить линейные зависимости свойств костюмных тканей от плотности по утку и от переплетения, однако оценка качества моделей через коэффициент детерминации показала, что не для всех физико - механических свойств доля дисперсии выходного параметра составляет 95 % в общей дисперсии признака. Использование линейной математической зависимости от плотности по утку с высоким коэффициентом детерминации характерно для таких свойств как воздухопроницаемость, стойкость к истиранию, поверхностная плотность и изменение размеров по основе после мокрой обработки.

Костюмная ткань, физико-механические свойства, переплетение, плотность по утку, коэффициент переплетения, линейная модель, коэффициент детерминации

Короткий адрес: https://sciup.org/142244115

IDR: 142244115 | УДК: 677.017.2/.7 | DOI: 10.24412/2079-7958-2024-4-9-25

Текст научной статьи Исследование влияния параметров строения котонинсодержащих костюмных тканей на их физико-механические свойства

DOI:

Ткани и другие текстильные товары характеризуются совокупностью свойств, благодаря которым они удовлетворяют определенную потребность. Назначение той или иной ткани во многом формирует выбор свойств для оценки ее качественных показателей. Уровень качества костюмных тканей, как и тканей любого другого назначения, напрямую зависит от сырьевого состава и вида используемой пряжи (Ложкин, Рыжкова, 2024; Абду-гаффаров и др., 2022; Веселова, Архалова, 2020).

На РУПТП «Оршанский льнокомбинат» созданы необходимые условия для переработки коротковолокнистого льна по технологическому процессу переработки хлопка: освоена технология получения пряжи из котонизированного льняного волокна (Дягилев, Коган, Мурычев, 2013; Дягилев, Бизюк, Коган, 2015).

Отечественное короткое волокно характеризуется высокой засоренностью, закостренностью (Ефременко, Небова, Усачева, 2006; Корабельников, Вихарев, Корабельников, 2008), неравномерностью по линейной плотности и геометрическим свойствам (Куликов, 2012), расщепленностью, жесткостью, степенью зрелости (Карев и др., 2010), различным цветом: от серо–зеленого до коричневато–рыжего. Эта разнородность свойств исходного сырья сказывается на показателе неровноты пряжи пневмомеханического способа прядения (Милеева, Казарновская 2020), а соответственно, и на качестве тканей, получаемых из нее.

В условиях рыночной экономики на выбор потребителя влияет не только художественно-колористическое оформление ткани, но и ее качество. Поэтому изучению свойств котонинсодержащей пряжи и тканей из нее уделяется большое внимание (Разумеев, и др., 2019; Борзова, Банакова, Корнилович, 2021; Сулайман и др., 2022). Вопрос влияния плотности по утку и вида переплетения на физико-механические свойства котонинсодержащих тканей костюмного назначения остается недостаточно изученным. Кроме того, исследование влияния параметров строения ткани на ее физико-механические свойства позволит оптимизировать технологический процесс получения тканей различного назначения (Голубев, Романов, 2019) и прогнозировать свойства тканей на стадии проектирования (Ландовская, Ландовский, 2013; Максач, Чижик, Юрков, 2024).

Целью работы является определение влияния параметров строения тканей, таких как плотность по утку и вид переплетения, на свойства котонинсодержащих тканей костюмного назначения.

Объектом исследования служат костюмные ткани однослойного строения, имеющие разные значения плотности ткани по утку.

Предметом исследования являются физико-механические свойства тканей костюмного ассортимента.

В ходе исследования поставлены и решены следующие задачи:

– обоснован выбор ткацких переплетений и диапазон плотностей по утку от 160 до 220 нит./10 см с интервалом в 20 нит./10 см при одинаковой плотности по основе, равной 203 нит./10 см для наработки опытных партий котонинсодержащих костюмных тканей;

– наработаны опытные партии тканей костюмного назначения, в соответствии с действующими методиками определены их физико-механические свойства;

– установлено влияние вида переплетения и плотности по утку на физико-механические свойства ткани; проведен регрессионный анализ полученных данных с целью выявления математических зависимости свойств тканей от параметров их строения.

Методы и средства исследований

Проведение испытаний физико-механических свойств осуществлялось в соответствии со стандартными методиками, при этом рассчитывались средние показатели: разрывная нагрузка, разрывное удлинение (ГОСТ 29104.4–91), стойкость к истиранию (ГОСТ 9913–90), воздухопроницаемость (ГОСТ 12088–77), поверхностная плотность(ГОСТ 3811–72), усадка после мокрой обработки (ГОСТ 8710–84).

Разрывная нагрузка и разрывное удлинение определялись отдельно по направлению нитей основы и по направлению нитей утка для элементарных проб размерами (50 х 500) мм на разрывной машине, обеспечивающей постоянную скорость опускания нижнего зажима, проба заправлялась под действием груза предварительного натяжения 4,9 Н (50 кгс).

Испытания стойкости к истиранию проводились при удельном давлении абразива на ткань, равном 1 МПа (1 кгс/см2), при частоте вращения головки прибора – 200 мин-1.

Воздухопроницаемость исследовалась на приборе марки ВПТМ.2 с использованием столика с площадью отверстия 2 см2 при силе прижима точечной пробы 147 Н (15 кгс).

Поверхностная плотность ткани вычислялась по формуле (1):

М™’ = ‘ 1q3 , г/мг2 (1)

где m as – масса куска ткани после релаксации при климатических условиях по ГОСТ 10681, кг; L as – длина куска ткани после релаксации при климатических условиях по ГОСТ 10681, м; b as – ширина куска ткани после релаксации при климатических условиях по ГОСТ 10681, м.

Для определения линейных размеров точечной пробы ткани применялась нескладная измерительная линейка с ценой деления 1 мм и мерильный стол; взвешивание кусков тканей осуществлялось на электронных весах Adventurer RB-214 чувствительностью до 0,0001 г, максимальным весом до 210 гр.

В качестве мокрой обработки применена стирка с добавлением моющего средства из расчета 3 г/м3 в автоматической бытовой машине типа СМА-4 с горизонтально установленным барабаном при температуре 60±3 °С в течение 30 мин; полоскание и отжим по программе стиральной машины. Глажение осуществлялось накладыванием утюга.

Изменение размеров после мокрой обработки (стирки) в направлении основы (длины ткани) λ о и утка (ширины ткани) λ у , %, вычисляют по формулам (2) и (3):

ло = L1-L° - 100 , (2)

г 100 , (3)

где L 1 , L 2 – расстояние между метками до обработки, мм; L o , L y – расстояние между метками по основе и утку после обработки, мм.

Испытания проводились на поверенном оборудовании с использованием поверенных инструментов. Применены такие методы исследований как наблюдение, эксперимент, измерение, сравнение статистические методы анализа.

В качестве гипотезы выдвинуто предположение, что плотность по утку и вид переплетения влияют на показатели физико-механических свойств тканей, причем линейное изменение плотности по утку и вида переплетения, выраженного через коэффициент переплетения, приводит к линейному изменению показателей физико-механических свойств. Проверка данной гипотезы осуществлялась методами регрессионного анализа и математического моделирования.

Результаты исследований

С целью установления влияния плотности по утку и вида переплетения на показатели физико-механических свойств тканей в условиях РУПТП «Оршанский льнокомбинат» произведена наработка тканей с использованием в основе и утке льнохлопковой пряжи линейной плотности 50 текс с содержанием 65 % хлопка и 35 % котонизированного льна. Диапазон плотностей по утку принят в интервале от 160 до 220 нит./10 см с шагом в 20 нит./10 см, что связано с установленной на станке плотностью по основе, равной 203 нит./10 см, это при одинаковых линейных плотностях основы и утка, и одинаковом сырьевом составе создаст возможность получить ткани с равными свойствами в направлении основы и утка. Применение плотности по утку (при постоянной плотности по основе) ниже, либо выше данного диапазона приведет к получению, или разряженной рыхлой структуре ткани, либо ткани с высокой поверхностной плотностью, что не соответствует существующим требованиям к костюмному ассортименту. В качестве переплетений использованы: полотняное, уточная саржа 1/2, равноусиленные саржи 2/2, 3/3, сатин 5/2. Эти переплетения наиболее часто применяются в ремизных и жаккардовых костюмных тканях (Николаев, Михеева, Парфенов, 2008; Жолдасова, Даминов, Рахимходжаев, 2024; Полякова, 2007). Одной из основных характеристик любого переплетения является его раппорт и средний коэффициент переплетения, последний определяют по формуле (4):

где R î , R ó – раппорт ткани по основе и утку, нит.; t î , t ó – число взаимных пересечений нитей утка нитями основы и нитей основы нитями утка.

Во всех рассматриваемых переплетениях раппорт по основе равен раппорту по утку, а число взаимных пересечений нитей основы и утка в пределах раппорта равно двум, это приводит к тому, что коэффициент переплетения зависит только от размеров раппорта, его значение равно: для полотна – 2; саржи 2/2 – 4,5; равноусиленной саржи 2/2 – 8, сатина 5/2 – 12,5; саржи 3/3 – 18.

Чтобы исключить влияние других факторов, таких как тип ткацкого станка, вид зевообразовательного механизма и т. д., все ткани нарабатывались последовательно на одном станке фирмы Picanol c жаккардовой машиной Bonas.

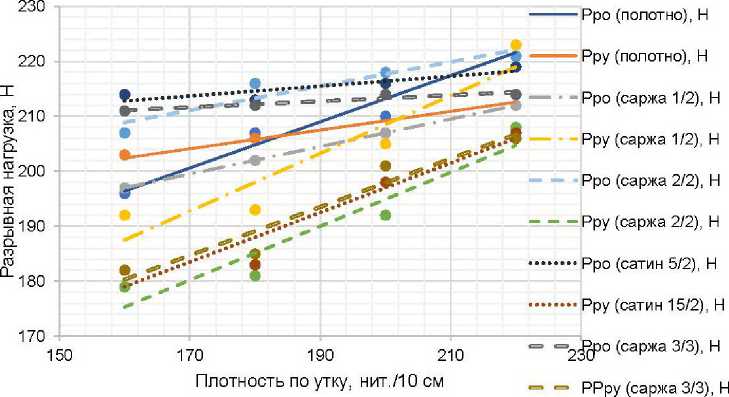

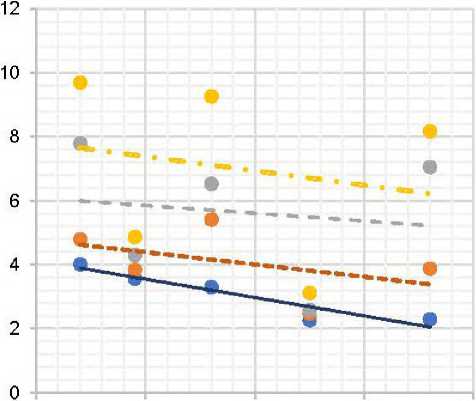

Зависимости разрывной нагрузки и разрывного удлинения по основе и по утку от плотности по утку представлена на рисунке 1 (а, б).

Разрывные нагрузки по основе и утку исследуемых тканей увеличиваются с ростом плотности по утку, динамика роста разрывной нагрузки для обеих систем нитей различна. Безусловно, плотность по утку в большей степени влияет на разрывную нагрузку по утку, вместе с тем, следует отметить, что разрывная нагрузка тканей по основе больше, чем по утку для всех видов переплетений.

В переплетениях с короткими перекрытиями разрывное удлинение при росте плотности по утку увеличивается, но с увеличением длины настила оно начинает снижаться, причем это справедливо и для основы, и для утка.

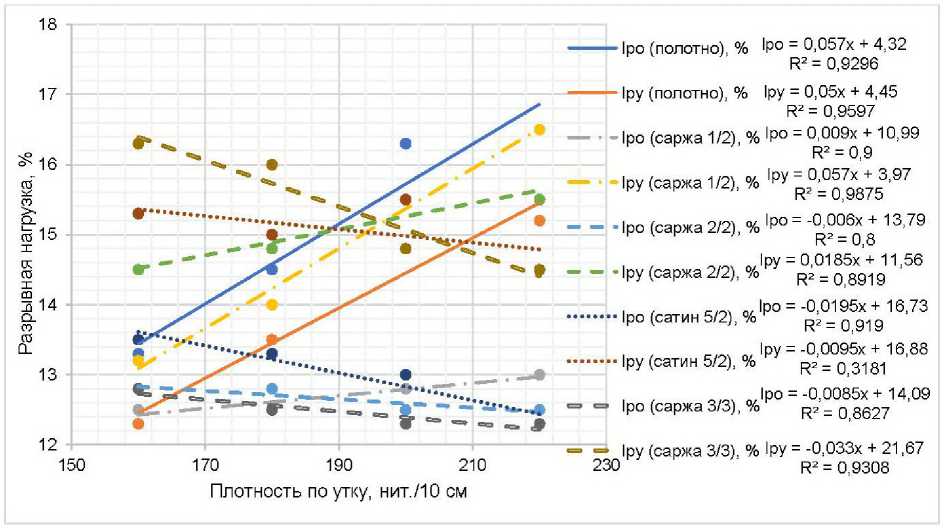

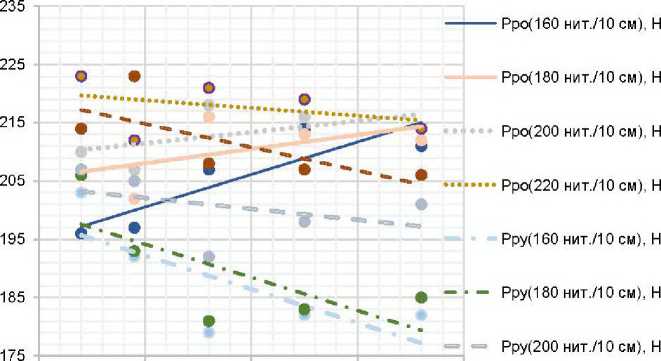

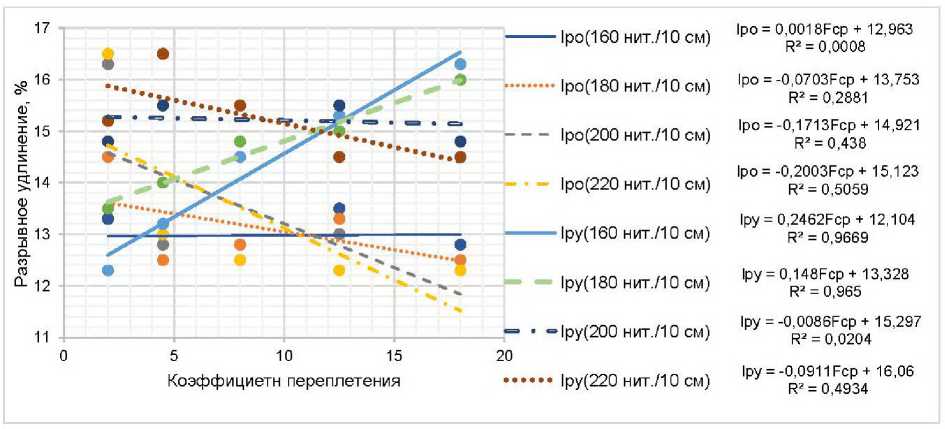

На рисунке 2 представлены зависимости разрывных характеристик от коэффициента переплетения при различных плотностях по утку.

Коэффициент переплетения для всех плотностей имеет влияние на разрывную нагрузку: для основы характерен рост разрывной нагрузки при увеличении раппорта переплетения, по утку – с его ростом разрывная нагрузка уменьшается.

С увеличением раппорта переплетения разрывное удлинение по основе снижается, а по утку при низкой плотности имеет тенденцию к увеличению, при росте же плотности – к снижению.

Таким образом, на разрывное удлинение влияет и плотность по утку, и вид переплетения; фактические значения разрывного удлинения являются высокими: от 12,5 % до 16,5 %, что, в свою очередь, негативно сказывается на эксплуатационных свойствах костюмных тканей.

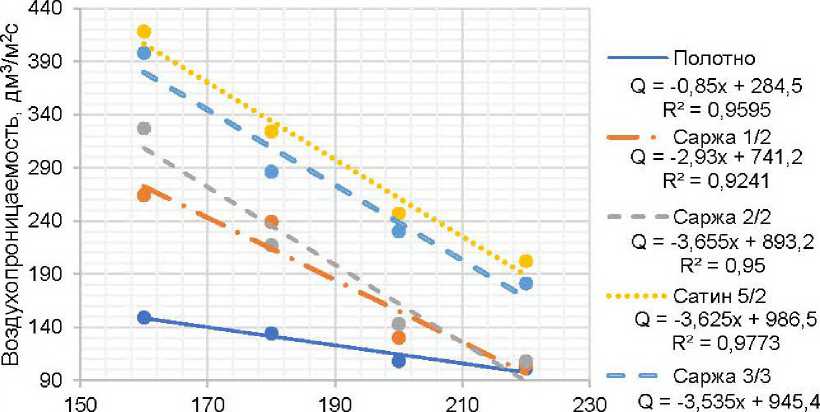

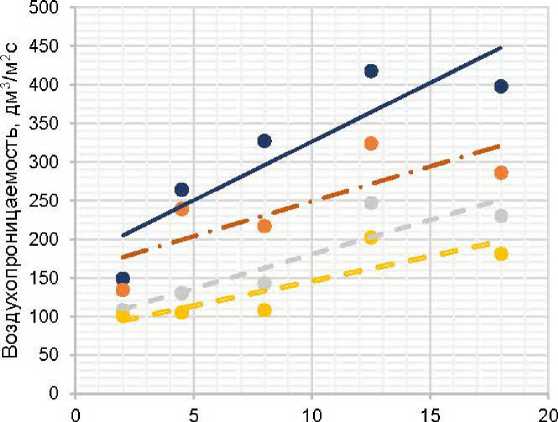

Зависимость воздухопроницаемости от плотности по утку и от коэффициента переплетения для всех видов переплетений представлены на рисунке 3 (а, б).

Анализ представленных зависимостей показал, что при увеличении плотности по утку увеличивается заполнение ткани волокнистым материалом, поэтому уменьшаются поры между нитями двух систем и снижается воздухопроницаемость для тканей всех видов переплетений, но с увеличением коэффициента переплетения при прочих равных условиях снижается степень связности нитей двух систем, поэтому происходит рост воздухопроницаемости.

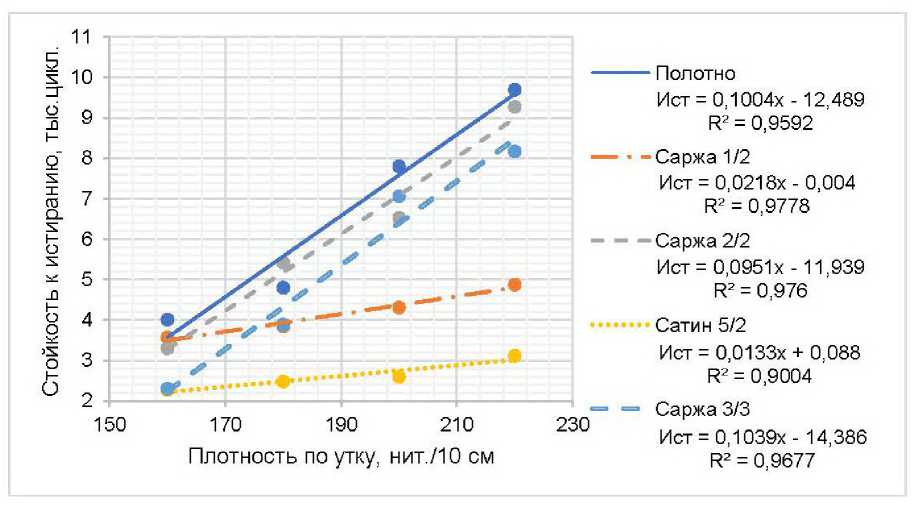

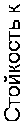

Зависимости стойкости к истиранию от плотности по утку (а) и от коэффициента переплетения (б) представлены на рисунке 4.

Из рисунка 4 видно, что с увеличением плотности по утку увеличивается стойкость к истиранию тканей всех переплетений, причем рост стойкости к истиранию тканей с поверхностью, образованной в равной степени нитями основы и утка больше, чем для тканей, лицевая сторона которых сформирована нитями утка. Определенной зависимости между коэффициентом переплетения и стойкостью к истиранию не выявлено, присутству-

а

Ppo = 0,42x + 129,2 R2 = 0,9535

Ppy = 0.17x + 175,2 R2 - 0,8892

Ppo = 0,25x + 157

R2= 1

Ppy = 0,525x + 103,5 R2 = 0,8824

Ppo = 0,22x + 173,7 R2 = 0,8881

Ppy = 0,49x + 96,9

R2 = 0,906

Ppo = 0,09x + 198,4 R2 = 0,7714

Ppy = 0,45x + 107

R2 = 0,9184

Ppo = 0,055x + 202,3

R2 = 0,8963

Ppy = 0,44x + 109,9 R2= 0,9285

б (b)

Рисунок 1 – Зависимость разрывных характеристик по основе и утку от плотности по утку: а – разрывная нагрузка, б – разрывное удлинение

Figure 1 – Dependence of the breaking characteristics of the warp and weft on the density of the weft: a – breaking load, b – breaking elongation

Примечание: P po - разрывная нагрузка по основе, Н; Р рр - разрывная нагрузка по утку, Н; l o - разрывное удлинение по основе, %; l pp - разрывное удлинение по утку, %.

Коэффициент переплетения

= = = Рру(220 нит./10 см), Н

Рро = 1,1162Fcp + 194,95 R2 = 0,7658

Ppo = 0,4862Fcp + 205,62 R2 = 0,3169

Ppo = 0,3823Fcp + 209,56 R2 = 0,2986

Ppo =-0,2661 Fcp + 220,19 R2 = 0,1333

Ppy = -1,156Fcp + 198 R2 = 0,5556

Ppy = -1,1376Fcp + 199,84 R2 = 0,5048

Ppy =-0,3761 Fcp + 203,99 R2 = 0,1638

Ppy =-0,8012Fcp + 218,81 R2 = 0,5217

а

б (b)

Рисунок 2 – Зависимость разрывных характеристик по основе и утку от плотности по утку и от коэффициента переплетения: а – разрывная нагрузка, б – разрывное удлинение

Figure 2 – Dependence of the breaking characteristics of the base and weft on the density of the weft and on the coefficient of interlacing: a – breaking load, b – breaking elongation

Плотность по утку, НИТ./10 см

Коэффициент переплетения

- Q(160 нит./Ю см)

Q = 15,211 Fcp + 174,3

R2 = 0,7926

— • - Q(180 нит./Ю см)

O = 9.0367Fcp + 158,67 R2 = 0,6377

Q(200 нит./Ю см)

Q = 8,8716Fcp + 91,756 R2 = 0,8202

Q(220 нит./Ю см)

Q = 6,4128Fcp + 81,684

R2 = 0,7235

б (b)

Рисунок 3 – Зависимости воздухопроницаемости ткани: а – от плотности по утку, б – от коэффициента переплетения Figure 3 – Dependences of fabric breathability: a – from the density of the weft, b – from the coefficient of interlacing

а

------ Ист (160 нит./Ю см) Ист = -0,1149Fcp+ 4,1243 R2 = 0,8933

™— ист (180 нит./10 см)

Ист = -0,0771 Fcp + 4,7801 R2 = 0,1958

Ист (200 нит./Ю см) Ист = -0,0484Fcp + 6,094 R2 = 0,0207

Ист (220 нит./Ю см)

0 5 10 15 20 Ист = -0,0895Fcp + 7,8316

Коэффициент переплетения R2 = 0,0392

б (b)

Рисунок 4 – Зависимости стойкости к истиранию: а – от плотности по утку, б – от коэффициента переплетения Figure 4 – Dependences of abrasion resistance: a – from the density of the weft, b – from the coefficient of interlacing ет некоторое снижение стойкости к истиранию с ростом коэффициента переплетения, однако данное снижение имеет скачкообразную тенденцию, которая с увеличением плотности по утку усиливается.

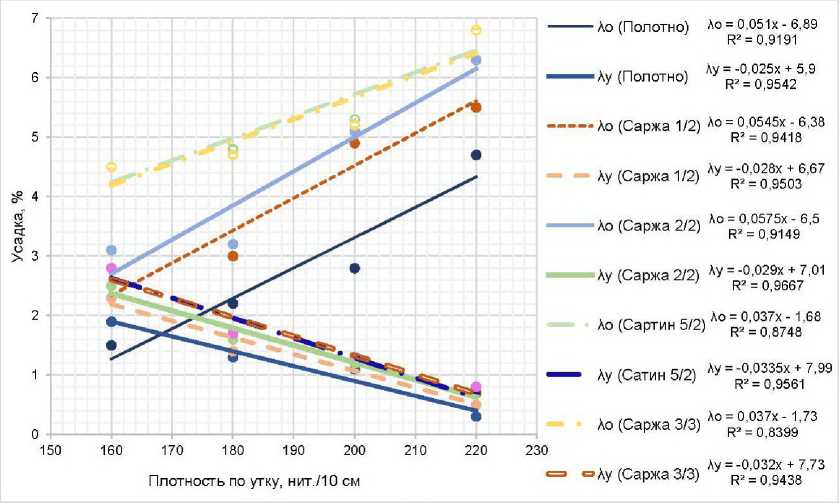

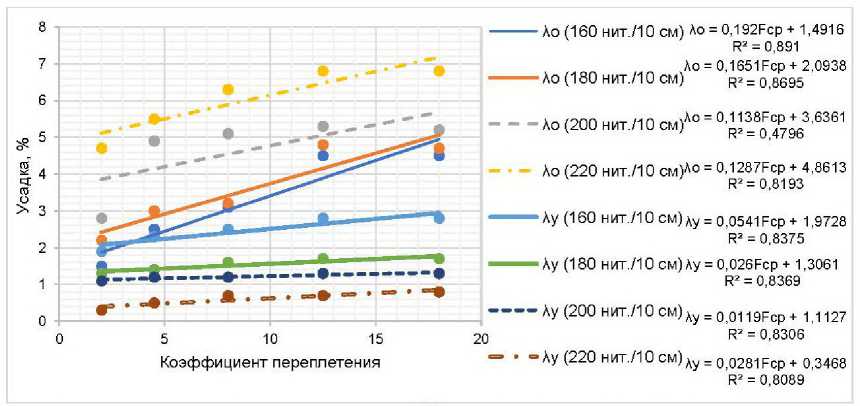

Влияние плотности по утку (а) и коэффициента переплетения (б) на изменение линейных размеров по основе и по утку после мокрой обработки представлены на рисунке 5.

б (b)

Рисунок 5 – Зависимости изменения линейных размеров ткани после мокрой обработки: а – от плотности по утку, б – от коэффициента переплетения

Figure 5 – Dependences of changes in the linear dimensions of the fabric after wet treatment: a – from the density of the weft, b – from the coefficient of interlacing

Рисунок 5 иллюстрирует, что при увеличении плотности по утку происходит снижение усадки ткани по ширине в среднем на 1,5 п.п. (на 37,4 %), одновременно происходит увеличение усадки по основе в среднем на 2,8 п.п. (на 32,6 %). Усадка по основе выше усадки по утку, это объясняется тем, что в процессе наработки ткани на станке нити основы подвергаются большим динамическим нагрузкам, которые в процессе стирки в свободном состоянии и сушки в расправленном виде вызывают релаксационные процессы в ткани и приво- дят к изменению линейных размеров в большей степени по основе, чем по утку.

С увеличением коэффициента переплетения при равной плотности по утку усадка ткани по основе и по утку возрастает, что объясняется большей возможностью нитей, расположенных в длинном перекрытии, прийти в равновесное состояние.

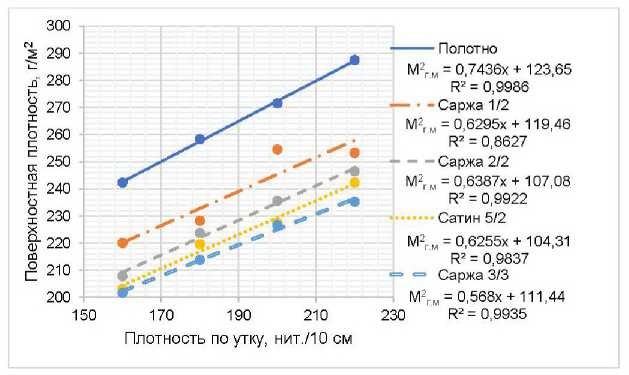

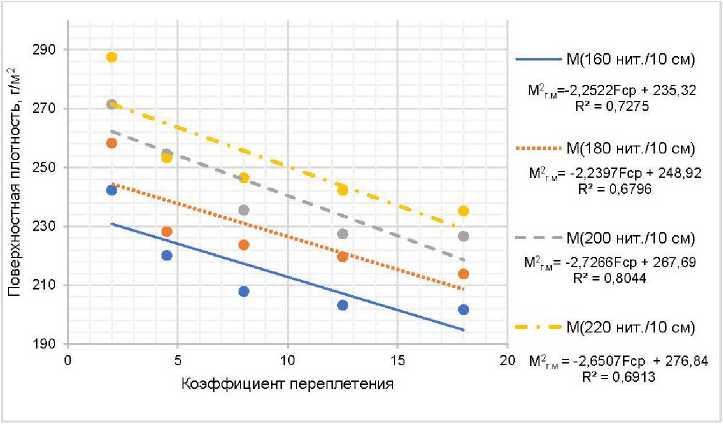

На рисунке 6 представлены зависимости поверхностной плотности от плотности по утку (а) и коэффициента переплетения (б), г/м2.

б (b)

Рисунок 6 – Зависимости поверхностной плотности тканей: а – от плотности по утку, б – от коэффициента переплетения

Figure 6 – Dependences of the surface density of fabrics: a – from the density of the weft, b – from the coefficient of interlacing

Поверхностная плотность ткани является одним из основных физико-механических свойств, определяющих ее назначение и способность быть использованной в определенном ассортименте в зависимости от климатических условий и условий ее эксплуатации. Из рисунка 6 видно, что с ростом плотности по утку возрастает поверхностная плотность ткани по линейной зависимости; с увеличением размера раппорта переплетения (соответственно с увеличением коэффициента переплетения) для каждой плотности нитей по утку снижается поверхностная плотность.

Анализ полученных результатов

Принимая во внимание, что средние значения показателей по каждому из физико-механических свойств исследуемых тканей отличаются друг от друга, можно утверждать о наличии влияния плотности по утку и вида переплетения на свойства ткани.

Увеличение плотности по утку приводит к росту разрывной нагрузки по основе и утку что объясняется изменением параметров строения ткани: увеличением коэффициента, определяющего высоту волны изгиба нитей основы относительно нитей утка и возрастанием сил трения между нитями разных систем (Казарновская, Милеева, 2022). Кроме того, рост разрывной нагрузки полоски ткани по утку напрямую зависит от числа нитей в образце элементарной пробы. Рост же коэффициента переплетения снижает связанность между нитями двух систем и, как следствие, приводит к уменьшению сил трения между ними, это влечет за собой снижение разрывной нагрузки.

Разрывное удлинение при росте плотности по утку увеличивается в переплетениях с короткими перекрытиями, но с увеличением длины настилов оно начинает снижаться, причем это справедливо и для основы, и для утка. Такой результат объясняется тем, что нити в переплетениях с большим количеством взаимных пересечений являются более изогнутыми и в начале деформации удлинение происходит за счет распрямления самой нити, в то время как в ткани с длинными настилами этот процесс практически отсутствует. Четких закономерностей во влиянии коэффициента переплетения на разрывное удлинение не прослеживается.

Котонинсодержащая пряжа является рыхлой по своей структуре и особенно в ее верхнем слое, что влечет за собой высокую воздухопроницаемость исследуемых тканей. С увеличением плотности по утку снижается фактическое расстояние между нитями, ткань стано- вится более заполненной волокнистым материалом. Это объясняет также рост стойкости к истиранию и поверхностной плотности при увеличении плотности по утку.

При постоянной плотности ткани воздухопроницаемость с увеличением коэффициента переплетения растет за счет меньшего числа взаимных пересечений и снижения прилегания друг к другу нитей противоположных систем в длинных перекрытиях.

Большей стойкостью к истиранию обладают ткани, выработанные равноусиленными переплетениями, так как их поверхность в одинаковой степени сформирована нитями основы и утка.

С ростом коэффициента переплетения снижается значение уработки нитей основы и утка, так как меньшая длина нити идет на формирование отрезка ткани, то есть убывает масса нити, зарабатываемой в ткань, и как следствие это приводит к уменьшению поверхностной плотности.

Пряжа пневмомеханического способа прядения обладает достаточно высокими значениями усадки, что связанно с технологией ее получения. С ростом плотности по утку порядок фазы строения несколько увеличивается (Казарновская, Милеева, 2022), что приводит к росту уработки по основе и снижению уработки по утку, очевидно, что большая длина нити, идущая на формирование участка ткани, имеет большую усадку. Рост усадки с ростом коэффициента переплетения объясняется тем, что прямолинейные участки, не имеющие дополнительной связанности и возникающей при этом силы трения с противоположной системой нитей, обладают большими возможностями для изменения своих линейных размеров.

Для использования математического аппарата регрессионного анализа должны выполняться условия:

– ошибка измерения входного параметра пренебрежительно мала;

– ошибка выходного параметра имеет нормальный закон распределения;

– дисперсия выходного параметра одинакова для всех наблюдений (не зависит от уровня входного параметра).

Входными параметрами в исследовании являются коэффициент переплетения, рассчитанный без погрешности, и плотность ткани по утку, которая на ткацком станке устанавливается с пульта управления (компьютера) и поддерживается автоматически, поэтому первое условие удовлетворено.

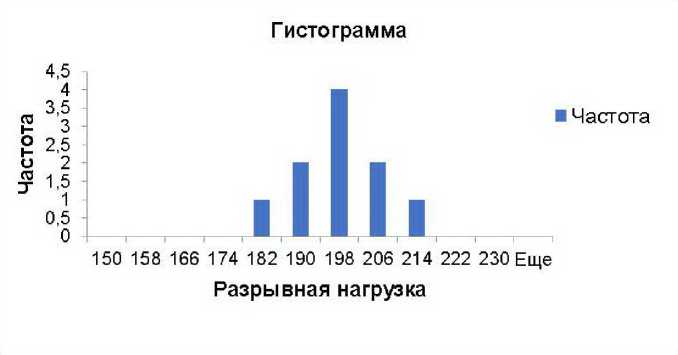

В программе Ехel в надстройке «Анализ данных» проведен однофакторный дисперсионный анализ (таблица 1) и построены гистограммы, показывающие закон распределения выходного параметра (рисунок 7) на примере выборок разрывной нагрузки ткани полотняного переплетения и ткани с плотностью по утку от 160 нит./10 см до 220 нит./10 см.

При проверке однородности дисперсий нескольких выборок одинакового размера наибольшей мощностью обладает критерий Кохрена, при котором в качестве нулевой гипотезы выдвигается утверждение о том, что дисперсии нескольких выборок равны. Наблюдаемое значение критерия Кохрена определяется по формуле:

_ max^s} (51

S*“^E3 , (5)

где S i 2 – дисперсия i -й серии опытов.

Наблюдаемое значение в данном случае составляет 0,353146, критическое значение критерия Кохрена G (0.05;4;10) = 0,3584. Так как G H < G êð . , то нет оснований для отклонения нулевой гипотезы о том, что дисперсии однородны.

Гистограмма частот имеет вид параболы, что является доказательством нормального закона распределения, так как для него характерно, что незначительные, разные по знаку отклонения от среднего значения величины встречаются одинаково часто, а большие по абсолютной величине отклонения встречаются реже, чем малые.

Для доказательства выдвинутой гипотезы построены линейные однофакторные регрессионные модели, где

Таблица 1 – Значения дисперсии разрывной нагрузки по основе для полотняного переплетения

Table 1 – Values of the dispersion of the breaking load on the basis for the plain weave

|

Плотность по утку, нит./10 см |

Номер испытания |

Среднее значение |

Оценка дисперсии |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

|

160 |

193 |

205 |

176 |

184 |

213 |

204 |

190 |

198 |

196 |

197 |

196 |

114,0444 |

|

180 |

195 |

206 |

216 |

224 |

202 |

224 |

204 |

219 |

221 |

203 |

211 |

112,6388 |

|

200 |

221 |

197 |

218 |

213 |

198 |

208 |

211 |

199 |

223 |

226 |

211 |

117,0265 |

|

220 |

228 |

206 |

224 |

213 |

217 |

235 |

225 |

231 |

238 |

233 |

225 |

104,6995 |

Рисунок 7 – Гистограмма распределения частоты разрывной нагрузки Figure 7 – Histogram of the frequency distribution of the breaking load

входными параметрами является плотность по утку и коэффициент переплетения (рисунки 1–6).

Для оценки линейных моделей рассчитан коэффициент детерминации ( R 2 ), который характеризует долю дисперсии выходного параметра, объясняемую уравнением регрессии, в общей дисперсии результативного признака. Величина коэффициента детерминации служит одним из критериев оценки качества линейной модели. Чем теснее линейная связь между переменными, тем коэффициент детерминации ближе к 1. Так как данные выборки имеют малый объёмом (в соответствии со стандартными методиками определения физико-механических свойств), то предложено считать модель качественной при коэффициенте детерминации свыше 0,95. Соответственно на долю дисперсии, вызванную влиянием не учтенных в модели факторов, приходится до 5 % общей дисперсии (Колентеев, Гончарова, 2021).

Таким образом, для всех показателей физико-механических свойств установлены зависимости от плотности по утку, выраженные математическими моделями линейного характера с коэффициентами детерминации, варьирующимся в интервале от 0,84 до 1,0, что говорит о тесной связи между входными и выходными параметрами. Однако высоким качеством линейной модели обладают не все показатели физико-механических свойств. Разрывная нагрузка, разрывное удлинение и изменение линейных размеров по утку после мокрой обработки имеют скорее не линейный характер, в то время как воздухопроницаемость, стойкость к истиранию, поверхностная плотность и изменение размеров по основе после мокрой обработки могут быть описаны с применением линейной зависимости.

Коэффициент детерминации в уравнениях линейной зависимости физико-механических свойств от коэффициента переплетения наиболее часто находится в интервале от 0,8 до 0,89, что свидетельствует о низком качестве линейных моделей. Наименышие значения показателя имеют модели определения разрывного удлинения и стойкости к истиранию от коэффициента переплетения, что свидетельствует о слабой корреляции между данными факторами. Плотность по утку в большей степени влияет на значение показателей физико-механических свойств.

Выводы

-

1. Вид переплетения и плотность по утку оказывают влияние на средние значения физико-механических свойств тканей костюмного ассортимента из котонин-содержащей пряжи, причем плотность по утку влияет в большей степени, чем вид переплетения.

-

2. Математические зависимости таких свойств как разрывная нагрузка, разрывное удлинение и изменение линейных размеров по утку после мокрой обработки от плотности по утку имеют скорее не линейный характер, а воздухопроницаемость, стойкость к истиранию, поверхностная плотность и изменение размеров по основе после мокрой обработки располагают линейной корреляцией между параметрами.

-

3. Низкий коэффициент детерминации в математических моделях, устанавливающих зависимость свойств от коэффициента переплетения, указывает на меньшее влияние входного параметра на свойства и на то, что это влияние осуществляется не по линейному закону.