Исследование влияния погрешностей базовой конической поверхности при шлифовании сферических торцов роликов

Автор: Парфенов Владимир Анатольевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 1-2 т.16, 2014 года.

Бесплатный доступ

Рассмотрены вопросы формирования периодических погрешностей при шлифовании сферических торцов конических роликов вследствие периодических погрешностей базовой поверхности с установкой роликов по существующему способу и предлагаемому способу.

Подшипник, конический ролик, сферический торец, погрешность, отклонение от круглости, волнистость, гармонический анализ

Короткий адрес: https://sciup.org/148202772

IDR: 148202772 | УДК: 621.822.621.923

Текст научной статьи Исследование влияния погрешностей базовой конической поверхности при шлифовании сферических торцов роликов

Повышение качества конических роликовых подшипников связано с разработкой новых прогрессивных методов окончательной обработки рабочих поверхностей колец и роликов. Ролики конических подшипников имеют две рабочие поверхности: коническую образующую и сферический торец. Наименее изученной является технология обработки сферической поверхности. В работах [1-4 и др.] исследовались процессы формообразования торцовых сферических поверхностей с целью обеспечения стабильности процесса и получения требуемого значения радиуса сферы обрабатываемой поверхности при сквозном и врезном способах шлифования. В то же время в литературных источниках практически отсутствуют исследования причин появления периодических погрешностей (волнистости, огранки) на сферическом торце. Существующие способы шлифования устарели и не отвечают современным требованиям, предъявляемым к подшипникам.

Цель исследования: определение влияния периодических погрешностей базовой конической поверхности ролика на качество обрабатываемого сферического торца для существующего способа сквозного бесцентрового шлифования и разработке новых технических решений, позволяющих уменьшить это влияние и повысить качество обработки.

Поставленную цель решали с помощью:

-

- моделирования процесса образования волнистости обрабатываемого торца при наличии погрешностей поперечного сечения базовой конической поверхности ролика для существующего и предлагаемого способа шлифования;

-

- экспериментальных исследований партий роликов с обработкой по существующему и предлагаемому способу;

-

- гармонического анализа результатов экспериментов с применением статистических методов.

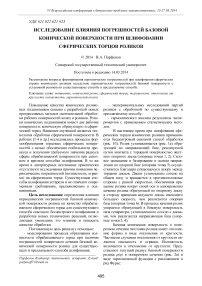

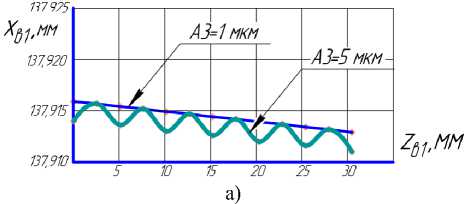

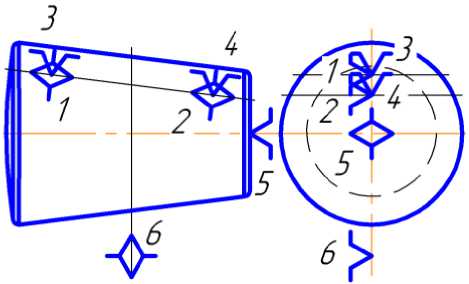

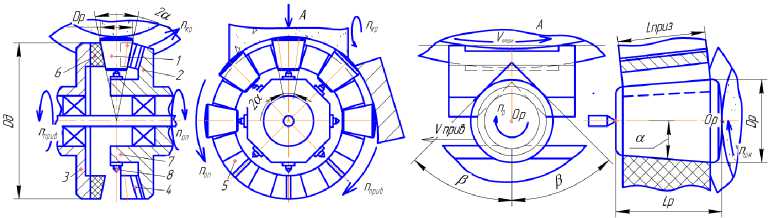

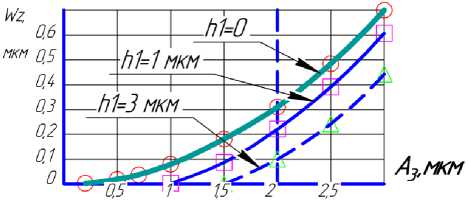

В настоящее время при шлифовании сферических торцов конических роликов применяя-ется бесцентровый сквозной способ обработки (рис. 1б). Ролик устанавливается (рис. 1а) образующей по направляющей базе, реализуемой путем контакта с торцевой поверхностью жесткого опорного диска (опорные точки 1, 2). Силовое замыкание и базирование в осевом направлении по опорной базе (опорная точка 5) осуществляется благодаря сужающемуся зазору между торцами дисков. Диски установлены соосно на общем валу и вращаются в противоположные стороны с разной скоростью, обеспечивая вращение ролика вокруг своей оси и одновременно качение ролика образующей по опорному диску в сторону вращения ведущего диска, имеющего большую скорость, чем реализуется опорная база (опорная точка 6). В процессе качения ролик упирается образующей в боковую поверхность паза сепаратора, установленного соосно с дисками, чем реализуется направляющая база (опорные точки 3, 4).

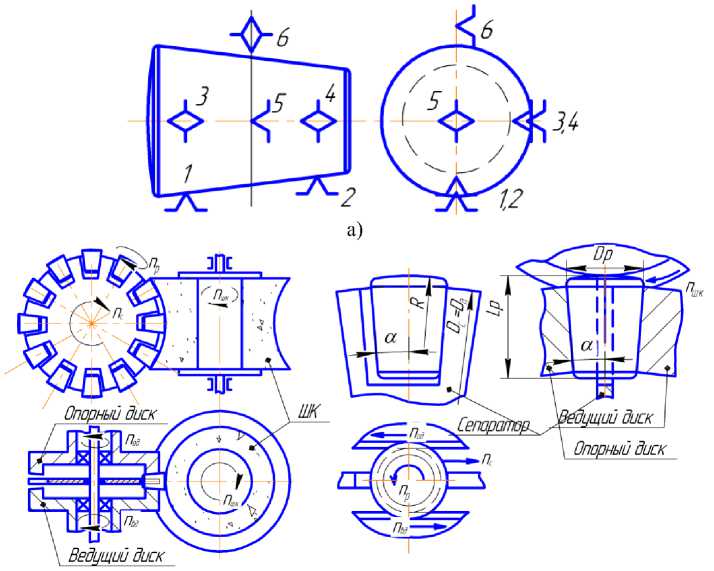

Базовая коническая поверхность в поперечном сечении заготовки ролика имеет отклонение формы в виде отклонения от круглости. Частными случаями отклонения от круглости являются овальность и огранка. Волнистость включается в отклонение от круглости. Представляют текущий радиус базовой поверхности ролика р(ф) в поперечном сечении (рис. 2а) в виде гармонической функции с разложением в ряд Фурье:

р(ф)= Ro + Е “= i A n cos(nф+фn); (1)

где Ro - радиус прилегающей окружности, An -амплитуда n-й гармоники, фп - фаза. Второй член разложения (1) при различных значениях n имеет вполне определенный геометрический смысл. При n=1 - это эксцентриситет сечения относительно оси вращения, при n=2 - овальность, при n=3 - трехвершинная огранка и т.д.

б)

Рис. 1. Схемы: а) базирования ролика; б) обработки при шлифовании сферического торца по существующему способу

Принимают ряд допущений:

-

- диски вращаются равномерно с постоянной угловой скоростью, проскальзывание между ними и образующей ролика отсутствует;

-

- опорные поверхности дисков и шлифовального круга (ШК) не имеют отклонений формы и расположения, биение в опорах дисков и ШК отсутствуют;

-

- упругая податливость материалов дисков и ролика не учитываются;

-

- поверхность ШК в связи с большими диаметром и кривизной относительно диаметра обрабатываемого торца ролика, принимается в виде цилиндра с радиусом Rкр и высотой Нкр.

При однокомпонентной трехвершинной синусоидальной огранке профиль поперечного сечения базовой поверхности Г (рис. 2а) ролика описывается:

p=Ro+A3cos(3p + фз). (2)

Диаметр ролика имеет постоянное значение [5], независимое от ф: Dp=2R0. Принимают фазу φ3=0. Центр ролика Ор, при качении ролика по ведущему диску, совершает колебания относительно оси Y с амплитудой А3. Путь, пройденный точкой Ор вдоль оси Z, при повороте ролика на угол ф равен длине развертки профиля Г:

Z =|о ^ /dp 2 + р2dф ~ 0,9998 Roф ~ Roф . (3)

Координата Ор относительно оси Y равна разности R0 и р при угле п/2:

-

Y = Ro-p(3ф + ^ )=Ro - Ro +А3Со s(3p + ^) =

-

-А3 s 1п3 ф. (4)

Применяют принцип обращения движения полагая, что ролик неподвижен. При этом центр ШК вращается вокруг оси Х с частотой пр и одновременным смещением относительно центра ролика Ор по синусоидальному закону; врезается в ролик по винтовой линии для снятия необходимого припуска за один оборот h 1 ; смещается вдоль оси Z со скоростью круговой подачи пр.

Разворачивают окружность в основании конуса ролика на плоскость и обозначают ее как ось Z 1 . При вращении вокруг оси Ор, центр ШК движется вдоль оси Z 1 по закону Z 11 = R оф (3) и одновременно совершает колебательные движения относительно Ор по закону Z12= -А3 si п3ф (4) .

б)

Рис. 2. Положение ролика при n=3 и начальной фазе фо =0 при установке ролика: а) между дисками по существующему способу; б) по предлагаемому способу в призме

' Zi = Ro(p — Аз sin 3р,

i

Х = R с о sa + R кр — — р.

Уравнение профиля волнистой поверхности представляет собой огибающую семейства окружностей радиусом Rкр при движении центра ШК согласно (5). В соответствии с [10] координаты профиля волнистой поверхности:

Zi в = Zi ±

X в = х ±

кр X '

(Zi ^+(Х ) 2'

Rкр Zi ’

J(Zi Э2+(Х ■ ) 2 ■

Центр вращения ШК в начальный момент расположен на оси Х на расстоянии Хo=Rcosa+Rкр от центра круговой подачи ролика Ои, где α – угол между образующей и осью ролика; R – длина образующей конуса в основании ролика; R кр – радиус ШК. Координаты траектории движения центра ШК:

б)

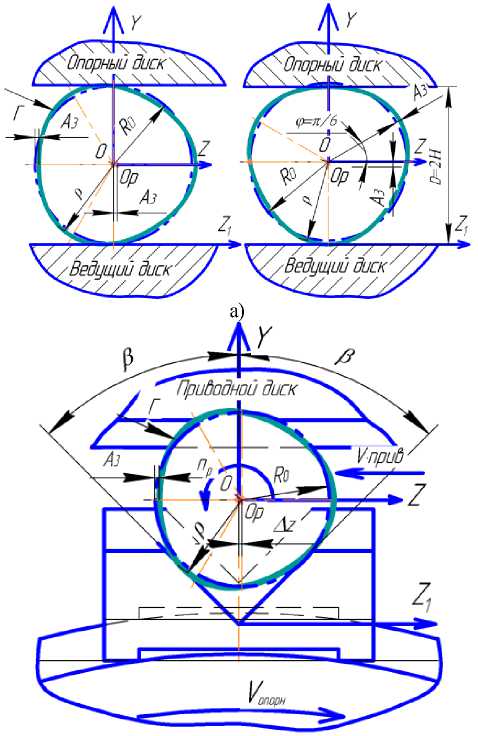

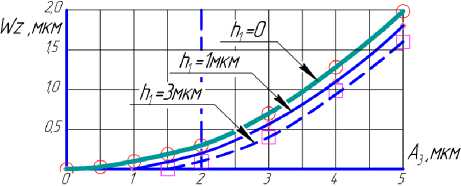

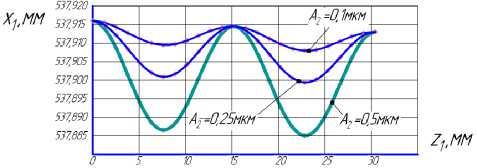

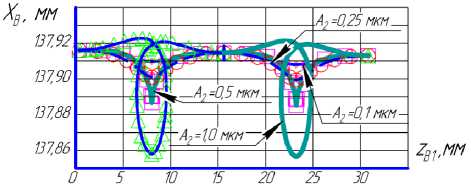

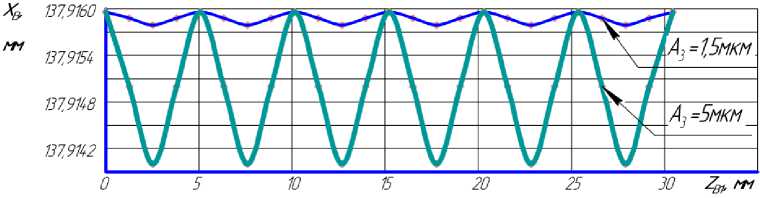

Рис. 3: а) форма профиля обрабатываемого торца за один оборот при А 3 =1; 5 мкм и h 1 =3 мкм;

R=138 мм; Rкр=400 мм; α=2°; б) влияние амплитуды А 3 базовой поверхности на волнистость обрабатываемого торца при h 1 = 0; 1и 3мкм и R=138 мм; Rкр=400 мм; α=2°

После интегрирования, преобразования и упрощения получают уравнения волнистой поверхности торца ролика:

Zi в = Ro (р —

X в = R с osa +

k sin 3р) +

кр i

2 лк oj 1 - 6 к с os 3 (р

кр ( )

R кр--р--, , —,

2тг ^/1

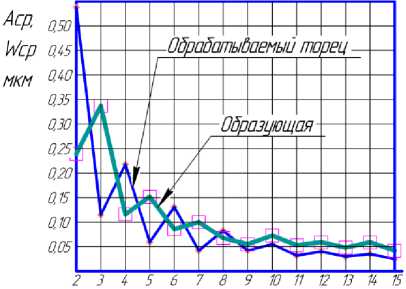

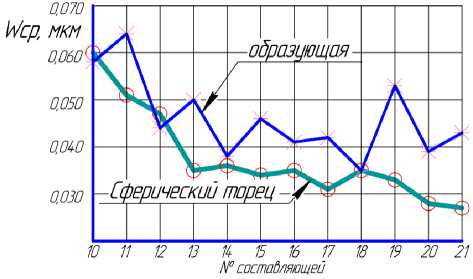

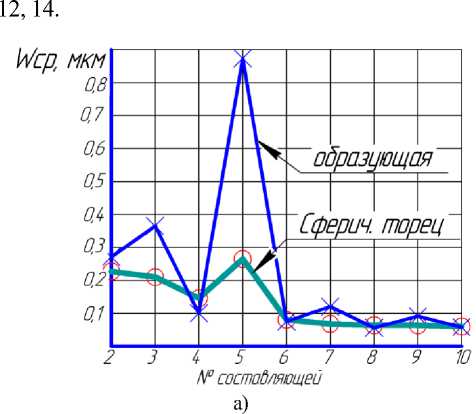

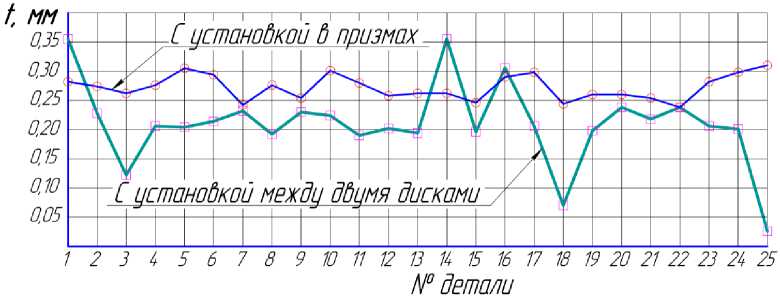

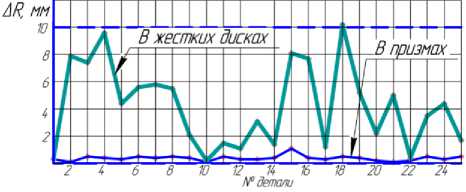

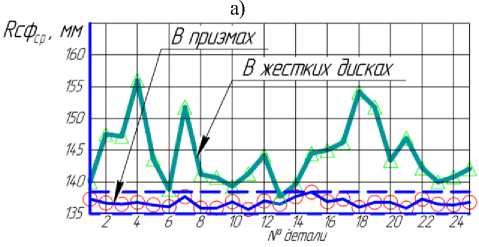

-6к cos3 где к = Аз/Rо. Анализ выведенных уравнений (5), (7) и построенных на основе них графиков (рис. 3) позволяет сделать следующие выводы: - число волн на обрабатываемой поверхности (рис. 3а) в два раза больше числа волн возмущающей волнистости на базовой конической поверхности; - увеличение h1 смещает точку начала появления волнистости (рис. 3б) в сторону больших значений амплитуды. На этапе выхаживания, где h1≈0, влияние амплитуды на величину волнистости наибольшее. Рассмотрим случай базовой поверхности, имеющей овальность: p=Ro+A2cos(2p + Р2). В отличие от трехвершинной огранки, эллипс имеет переменный диаметр: Dрmax=2R0+2А2, Dрmin=2H=2R0-2А2; где 2H - расстояние между дисками. При вращении ролика, имеющего переменный диаметр, вокруг своей оси и одновременном качении по поверхности дисков, ролик смещается вдоль своей оси в продольном направлении на величину δhi, при которой Dр=2H: оси заготовки на величину δhi (8). Уравнения траектории центра движения ШК: δhi= 5 D i 2tga 2A2sin2 . При движении центра ШК вдоль Z1 он врезается в торцовую поверхность заготовки по винтовой линии с шагом h1 и смещается вдоль Z! = Ro Ф , n „ hi 2A2sin2 Х = R с о s a + R кр--ф-- 2тг tga Уравнения волнистой поверхности торца согласно (6) и (8): „ „ , RкР (tz+Vms 1-П.2 Ф) Z! в = Ro ф + , 2,1 —, Ro2+^lmSiA.2 X в = R cssa + Rkp R02 +^lmsin2 где lm =^ - максимальное смещение ролика в осевом направлении. углу; замеры волнистости образующей партии роликов в количестве 50 шт. в лаборатории с помощью прибора Talyrond 73 («Rank Taylor Hobson»); обработку торца на сферошлифовальном станке мод. ВШ-680; замеры волнистости торца на приборе Talyrond 252. б) Рис. 4. а) траектория движения центра ШК за оборот заготовки при А2=0,1; 0,25; 0,5 мкм и h1=3 мкм; R=138 мм; Rкр=400 мм; α=2°; б) форма профиля обрабатываемого торца за один оборот при А2=0,1; 0,25; 0,5; 1 мкми h1=3 мкм; R=138 мм; Rкр=400 мм; R0=4,847; α=2° Из анализа зависимостей (7) и (10) и графиков (рис. 3, 4) следует: - четные гармоники (2, 4, 6, 8 и т.д.) на базовой поверхности оказывают большее влияние на формирование волнистости торца, чем нечетные; - волнистость увеличивается с ростом амплитуды возмущающих колебаний и уменьшается с увеличением припуска на оборот; - при увеличении амплитуды базовой поверхности А2 и постоянном шаге волны на определенном этапе наступает самоперерезание волн [6]. Для подтверждения выведенных закономерностей были проведены экспериментальные исследования. Они включали в себя: отбор и сортировку роликов 7807у по диаметру, длине, № составляющей Рис. 5. Зависимость средних арифметических значений отклонений от круглости образующей Аср и волнистости обрабатываемого торца Wср от номера составляющей гармоники N Увеличенным значениям отклонений от круглости образующей на 2, 3, 5 и 7-й гармониках (рис. 5а) соответствуют увеличенные значения волнистости торца на 4, 6, 10 и 14-й гармониках. Коэффициент влияния волнистости образующей на волнистость торца по гармоникам Wср/Аср: 2–0,84; 3–0,57; 4–1,46; 5 – 0,39; 6 – 1,06; 7–0,57; 8–1,14. Это подтверждает выводы аналитической зависимости об удвоении числа волн. На нечетных гармониках волнистость торца значительно меньше волнистости образующей, что также согласуется с аналитическими зависимостями. Для подтверждения корреляционной связи определяют коэффициент корреляции rxy и корреляционное отношение ηу [6]: CS г =--— = 0,73; nv = — = 0,79. " Sx • Sy y Sy Достоверность rxy и ηу и основные ошибки Δr и Δη: Ar = ±0,104; An = ±0,084. Отношение коэффициента rxy и отношения ηу к своим ошибкам: r 0 73 n 0 79 = ^,73 = 7,02; = _0,79 = 9,4. Ar 0,104 An 0,084 При значении отношения больше 4 достоверность rxy и ηу считается доказанной. Следовательно, между отклонением от круглости образующей и волнистостью обрабатываемого торца существует корреляционная связь. Таким образом, способ сквозного шлифования с базирование в жестких дисках имеет существенный недостаток – значительное влияние отклонения от круглости базовой конической поверхности на волнистость сферического торца. Для исключения указанных недостатков была разработана схема базирования по скрытым базам (рис. 6а) и новый способ (рис. 6б) шлифования [7]. Ролик 1 устанавливается между опорным 2 и приводным 3 дисками. На диске 2 имеются равномерно расположенные призмы 4. На призмах 4 установлены опорные элементы 5, с которыми контактирует ролик 1 своей образующей, чем реализуется двойная направляющая база (опорные точки 1, 2, 3, 4). На опорном диске 2 имеется внутренний выступ 7, на котором встроены опоры 8, лежащие в плоскости симметрии призм 4 и опорных элементов 5. С опорами 8 контактирует плоский торец ролика 1, чем реализуется опорная база (опорная точка 5). Шестой степени свободы ролик 1 лишается за счет контакта с рабочей поверхностью приводного диска 3. Диск 3 имеет закрепленный на нем слой 6 гибкого материала 1. Поскольку жесткий опорный диск 2 и мягкий диск 3 вращаются вокруг общей оси с разными угловыми скоростями, ролик 1 получает одновременно два вращения: одно вокруг своей оси, второе вокруг оси вращения дисков, т.е. двух вспомогательных рабочих движений, реализуемых за счет силы трения между гибким материалом 6 диска 3 и роликом 1. Компенсация разноразмерности по диаметру и углу производятся за счет упругих свойств материала 6. а) б) Рис. 6. Схемы: а) базирования ролика; б) обработки при шлифовании сферического торца по предлагаемому способу Отличительный признак технического решения – иное выполнение операции базирования по двойной направляющей базе – поверхности наружного конуса и по опорной базе – поверхности торца, противоположного сферическому. В предлагаемой конструкции эту операцию выполняют посредством трех базирующих элементов (двух – на призме, одного – регулируемой опоре), располагаемых на одном общем основании – опорном диске. За счет сокращения числа подвижных размерных цепей с трех до двух, уменьшили суммарную погрешность базирования. При установке в призму с плоскими опорами, имеющими угол разведения 90°, расчетная траектория движения геометрического центра сечения ролика с трехвершинной огранкой описывается зависимостью [8]: Y= Ans In n ф, (11) Z = -An с о s n ф, где n=3,5, 7, 9,13,15. Спрямим окружность радиуса R0 в основании конуса (рис. 2б), обозначив ее как ось Z1. На основании принципа обращения движения, центр ШК движется вдоль оси Z1 по закону Z11= Roф и одновременно совершает колебательные движения относительно центра ролика по закону Z12=-A3 с озЗф. Уравнения траектории движения центра ШК: ' Z! = Ro ф — А з с о s 3ф , Х = R с о s а + R кр — — ф . Уравнения профиля волнистой поверхности при движении центра ШК согласно уравнениям (12): Z1 в = Ro (ф — к с о s 3ф) +--ккрп^^= , „V 1 + 6 к S m3 ф i R кр (1 + 3 к s m3 ф) X в = R с о sa + R кр — ф--, . ^, где k = A3/R0 (13) 2 ^ 1 + 6 KS m3 ф v 7 Анализ уравнений (12) показывает, что колебания центра шлифовального круга происходят только вдоль Z1. Траектория движения центра шлифовального круга представляет собой прямую линию, угол наклона которой зависит от h1. Анализ уравнений (13) и построенный на основе их график (рис. 7а) показывают, что наличие колебаний центра вдоль направления движения вызывает образование волнистой поверхности на торце. При установке ролика, имеющего форму поперечного профиля в виде овальности, в призму с плоскими опорами и углом разведения 90°, траектория движения геометрического центра сечения ролика описывается [8]: Y= 0; Z = - V2Anc о s пф, где n=2, 6, 10, 14 (14) Спрямим окружность радиуса Rₒ в основании конуса. Обозначим ее как ось Z1. На основании принципа обращения движения, центр ШК движется вдоль оси Z1 по закону: Z11= Roф, и одновременно совершает колебательные движения относительно центра ролика по закону: Z12=-V2 А2 с о s 2ф. а) Смещение ролика вдоль своей оси не происходит, поскольку периодические погрешности базовой поверхности компенсируются деформа- цией упругого диска. Уравнения траектории движения центра ШК: Zi = Rp—--V2A2 cos 2p , „ „ . „ h. i Х = R с о s a + R кр--p . Уравнение профиля волнистой поверхности согласно: Zi = Rop--V2А2 css 2p + Х = R с о sa — — (о. R кр /li 2 л (Rо + 2 V2 А2S in 2 ф), Из анализа уравнений (15) и (16) следует, что в случае с погрешностью базовой поверхности в виде овальности, волнистость на торце не образуется. Выведенные уравнения аналогичны зависимостям при форме базовой конической поверхности с четным числом волн n=4, 6, 8, 10, б) Рис. 8. Зависимость средних арифметических значений гармонических составляющих волнистости W^ обрабатываемого торца от значения составляющих волнистости базовой поверхности: а) со 2 по 10 гармоники; б) с 10 по 21 гармоники В случае преобладания нечетной огранки или волнистости базовой поверхности в зависимости от ее амплитуды, волнистость торца по предлагаемому способу на 5,3-32% меньше, чем по существующему способу; Для подтверждения выведенных аналитических зависимостей было проведено экспериментальное исследование партии роликов 7807У. Оно включало в себя отбор и сортировку партии роликов; замеры волнистости образующей; шлифование торца на модернизированном станке БСШ-200БПД; замеры волнистости торцов; гармонический анализ. Рис. 9. Сравнение (подетально) фактического припуска при шлифовании роликов 7807У между двумя жесткими дисками и сепаратором, и по предлагаемому способу в призмах Отобранная партия заготовок имела увеличенные значения (рис. 8) волнистости конической поверхности на 2, 3, 5, 7, 9, 11, 13, 15 и 19-й гармониках. Увеличенные значения гармоник конической поверхности не привели к существенному увеличению гармоник на торце (рис. 8). Коэффициенты влияния волнистости образующей на волнистость торца по гармоникам WT/AT: 2 - 0,84; 3 - 0,57; 4 - 1,46; 5 - 0,3; 6 - 1,06; 7 - 0,57; 8 - 1,14, значительно ниже по сравнению с существующим способом. Экспериментальные данные подтверждают аналитические зависимости. Разброс величины фактического припуска в партии составил At=0,072 мм, что в 2,94 раза меньше, чем при существующем способе. По существующему способу обработки, мгновенный разброс радиуса сферы в трех сечениях каждой заготовки составлял до 10,2 мм (рис. 10а) при допуске на радиус 10 мм. По предлагаемому способу мгновенный разброс не превышал 1,1 мм. Снижение составило 9,3 раза. Изменение среднего значения радиуса сферы Rсфср (рис. 10б) по существующему способу составило 18,3 мм, при допуске 10 мм. Это согласуется с данными исследований [9]. Внедрение способа обработки с базированием в призмах позволило снизить Rсфср до 2,7 мм. б) Рис. 10: а) мгновенный разброс радиуса сферы ΔR в трех сечениях каждой заготовки после шлифования торцов заготовок 7807У с установкой на жестких дисках и в призмах подетально; б) среднее значение радиуса сферы ΔR заготовки после шлифования заготовок 7807У с установкой в жестких дисках и в призмах подетально Выводы: 1. Установлено, что число волн, образующихся на сферическом торце, вдвое превышает число волн на базовой конической поверхности. 2. Внедрение способа шлифования сферических торцов роликов с базированием по скрытым базам в призмах позволяет уменьшить влияние погрешностей базовой конической поверхности 3. Установлено значительное повышение точности и качества обработанной поверхности за счет стабилизации величины снимаемого припуска в 2,94 раза, уменьшения мгновенного разброса значений радиуса сферы в 9,3 раза, стабилизации среднего значения радиуса сферы. с нечетным числом волн и исключить влияние погрешностей с четным числом волн.

Список литературы Исследование влияния погрешностей базовой конической поверхности при шлифовании сферических торцов роликов

- Михайлов, Н.Н. Исследование двустороннего торцевого сферического шлифования конических роликов подшипников качения. Дисс. на соиск.уч. чт. к.т.н. -Куйбышев: КуАИ, 1971. 199 с.

- Зарецкий, А.В. Исследование бесцентрового шлифования торцовых сферических поверхностей. Дисс. на соиск. уч. ст. к.т.н. -М: Московский станкоинструментальный институт, 1970. 138 с.

- Парфенов, В.А. Анализ способов установки конических роликов при шлифовании сферического торца -Самара, СамГТУ, 2010. Деп. в ВИНИТИ 23.05.2013г., № 143-В2013. -70 с.

- Парфенов, В.А. Структурный анализ технологических баз при шлифовании сферических торцов роликов/Известия Самарского научного центра Российской академии наук. 2013. Т. 15, №6(2). С. 443-447.

- Ляндон, Ю.Н. Функциональная взаимозаменяемость в машиностроении. -М.: Машиностроение, 1967. 220 с.

- Носов, Н.В. Расчет надежности и качества технологических процессов: Учеб. пособ. Самарский политехн. ин-т. -Самара, 1992. 127 с.

- Прилуцкий, В.А. Способ шлифования сферических торцов конических роликов/В.А. Прилуцкий, В.А. Парфенов, А.В. Бурик//Патент RU 2351454. МКИ В24, В 11/00. БИ, 10, 2009.

- Русанов, П.Г. Влияние кривизны опорных поверхностей призмы на движение центра поперечного сечения детали типа тела вращения/П.Г. Русанов, В.А. Попов//Вестник машиностроения. 1991. №12. С. 45-48.

- Михайлова, Л.Н. Повышение точности шлифования сферических торцов роликов подшипников. Дисс. на соиск. уч. ст. к.т.н. -Самара: Самарский гос. техн. ун-т, 1994. 24 с.

- Прилуцкий, В.А. Технологические методы снижения волнистости поверхностей. -М.: Машиностроение, 1978. 136 с.