Исследование влияния рабочей температуры на сопротивление усталости накатанных роликами болтов из стали ЭИ696

Автор: Павлов Валентин Фдорович, Кирпичв Виктор Алексеевич, Сазанов Вячеслав Петрович, Злобин Андрей Сергеевич, Костичев Владислав Эдуардович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

Исследовано влияние рабочей температуры на остаточные напряжения и предельную амплитуду болтов М6 из стали ЭИ696 с накатанной роликами резьбой. Установлено, что выдержка болтов при рабочей температуре приводит к уменьшению сжимающих остаточных напряжений во впадинах резьбы и снижению предельной амплитуды цикла напряжений болтов. Показано, что критерий среднеинтегральных остаточных напряжений может быть использован для оценки влияния сжимающих остаточных напряжений во впадинах резьбы на предельную амплитуду цикла напряжений накатанных роликами болтов М6 из стали ЭИ696, как в исходном состоянии, так и после термоэкспозиции.

Резьбовая деталь, остаточное напряжение, термоэкспозиция, амплитуда, критерий среднеинтегральных остаточных напряжений

Короткий адрес: https://sciup.org/148205038

IDR: 148205038 | УДК: 621.787:539.319

Текст научной статьи Исследование влияния рабочей температуры на сопротивление усталости накатанных роликами болтов из стали ЭИ696

течение времени τ по вариантам, указанным в табл. 1 до испытаний на усталость.

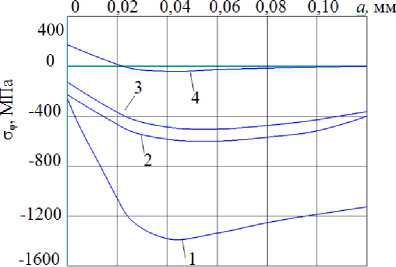

Экспериментальная часть. Меридиональные σ ϕ остаточные напряжения (осевые – в наименьшем сечении) определялись методом удаления половины поверхности впадин резьбы [4] и приведены на рис. 1 по толщине а поверхностного слоя впадин. Из представленных на рис. 1 эпюр остаточных напряжений видно, что с повышением температуры и времени термоэкспозиции происходит более интенсивная релаксация сжимающих остаточных напряжений. Процесс релаксации особенно усиливается с температуры Т = 650°С. При Т = 650°С и времени термоэкспозиции 2000 часов остаточные напряжения практически полностью устраняются (рис. 1, эпюра 4). Проведенными ранее исследованиями [1] установлено, что релаксация остаточных напряжений происходит, в основном, в первые часы температурного воздействия.

Рис. 1. Меридиональные остаточные напряжения σ ϕ во впадинах резьбы болтов М6 из стали ЭИ696; номера эпюр соответствуют вариантам табл. 1

По результатам измерения меридиональных σ ϕ остаточных напряжений во впадинах резьбы (рис. 1) вычислялся критерий среднеинтегральных остаточных напряжений σ ост [5, 6], используемый для прогнозирования предельной амплитуды цикла напряжений σ Ra , по формуле

σ ост

2 1 - ( £ ) п ' 1-^

dξ

где с ф (^) - меридиональные остаточные напряжения в опасном сечении резьбовой детали по толщине поверхностного слоя а ; ξ = a t кр – расстояние от

остаточных напряжений во впадинах резьбы болтов критерий σ ост уменьшается. Это уменьшение критерия должно привести к снижению сопротивления усталости болтов [6, 7], что и наблюдалось в дальнейшем при проведении испытаний на многоцикловую усталость.

дна впадины резьбы до текущего слоя, выраженное

в долях t кр ; t кр – критическая глубина нераспро-страняющейся трещины усталости, возникающей при работе резьбовой детали на пределе выносли-

вости.

Вычисленные по формуле (1) значения критерия среднеинтегральных остаточных напряжений σ ост представлены в табл. 2, откуда можно видеть,

что с увеличением релаксации сжимающих

Таблица 1. Варианты термоэкспозиции болтов

|

Вариант |

Т, 0С |

τ , час |

|

1 |

- |

- |

|

2 |

400 |

1000 |

|

3 |

400 |

2000 |

|

4 |

650 |

2000 |

Таблица 2. Результаты испытаний на усталость

|

Вариант |

σ ост , МПа |

σ Ra , МПа |

Δ σ Ra , МПа |

расч Δ σ Ra , МПа |

|

1 |

-1090 |

156 |

73 |

74 |

|

2 |

-540 |

110 |

27 |

25 |

|

3 |

-460 |

93 |

10 |

9 |

|

4 |

0 |

83 |

0 |

0 |

Болты для испытаний на усталость изготавливались одновременно с болтами, в которых исследовались остаточные напряжения, то есть выборка болтов для испытаний на усталость и определения остаточных напряжений производилась из одной серии болтов с накатанной роликами резьбой. Испытания болтов на усталость при растяжении в случае асимметричного цикла проводились при нормальной температуре на вибрационной электродинамической установке ВЭДС-500, база испытаний – 107 циклов нагружения. Предельная амплитуда цикла σ Ra определялась методом ступенчатого изменения нагрузки. Перед началом испытаний каждой партии на двух болтах оценивалось значение σ Ra при их последовательном нагружении до разрушения. Если на заданной базе испытаний и принятой амплитуде болт не разрушался, то амплитуда увеличивалась на 10 МПа, вновь проводились испытания, и так до тех пор, пока не наступало разрушение. Затем с этого уровня амплитуды напряжений начинались испытания зачётной партии болтов. Величина приращения Δ σ a принималась равной 4-6 МПа. Статистическая оценка среднего значения и среднеквадратического отклонения предельной амплитуды цикла напряжений σ Ra проводилась по методике М.Н. Степнова [8]. Среднее напряжение цикла σ т =350 МПа принималось для всех партий болтов одинаковым в соответствии с нормами на затяжку резьбовых соединений в авиастроении.

Выстоявшие базу испытаний болты доводились до разрушения при однократном нагружении для оценки размеров нераспространяющейся трещины усталости, необходимой при определении критерия среднеинтегральных остаточных напряжений σ ост . Такие трещины были обнаружены во всех болтах со сжимающими остаточными напряжениями, причём их критическая глубина t кр , т.е.

глубина при напряжениях, равных пределу выносливости, составляла в среднем 0,1 мм, что хорошо согласуется с данными работ [6, 7], в которых установлено, что критическая глубина нераспростра-няющейся трещины усталости зависит только от поперечного размера опасного сечения детали.

Результаты экспериментального определения предельной амплитуды цикла напряжений σ Ra болтов представлены в табл. 2. Можно видеть, что изменения предельной амплитуды σ Ra полностью

соответствуют изменениям уровня и характера распределения остаточных напряжений, которые учитываются критерием среднеинтегральных остаточных напряжений σ ост , вычисленным по формуле (1).

Анализ полученных данных . Используя методику прогнозирования предела выносливости детали по критерию среднеинтегральных остаточных напряжений σ ост [5, 6], были определены расчётные значения приращения предельной амплитуды Δ σ R р a асч по формуле

расч ( m )

Ra ψ σ ост

,

где

ψ σ ( m )

– коэффициент влияния остаточных на-

пряжений на предельную амплитуду напряжении цикла σ m .

Коэффициент ψ σ ( m ) определялся

при среднем

по зависимо-

сти [1, 6]

ψ σ ( m ) = ψ σ -

°"-1 р (^ - g! )

S k ⋅ σ ост

,

где ψ σ = 0,11 [9] – коэффициент влияния остаточных напряжений на предел выносливости резьбовой детали при симметричном цикле в случае растяжения-сжатия; ст - 1 р - предел выносливости материала резьбовой детали при симметричном цикле

в случае растяжения-сжатия; ст т - среднее напряжение цикла, при котором проводятся испытания резьбовых деталей на усталость; стТ т - среднее напряжение цикла, при котором начинается локальная текучесть в опасном сечении резьбовой детали; S k – сопротивление разрыву материала резьбовой детали.

Значение среднего напряжения ст ^ определялось по формуле [1, 6]

Sk I CT T

—

ст

•

« ст

ст

T

m

« ст ( Sk

•

— 1 р К ст

—

ст — 1 р )

где ст т - предел текучести материала резьбовой детали; а и К ст - соответственно теоретический и эффективный коэффициенты концентрации напряжений болта с гайкой, определённые по данным работы [10].

Вычисленные по формуле (2) значения приращения предельной амплитуды А стр" 4 болтов М6 из стали ЭИ696 представлены в табл. 2, из которой следует, что расчётные и опытные значения приращения предельной амплитуды различаются незначительно, поэтому можно применять критерий среднеинтегральных остаточных напряжений ст ост для оценки влияния остаточных напряжений на предельную амплитуду резьбовых деталей из стали ЭИ696.

Выводы: критерий среднеинтегральных остаточных напряжений ст ост может быть использован для оценки влияния сжимающих остаточных напряжений во впадинах резьбы на предельную амплитуду цикла напряжений ст Ка накатанных роликами болтов М6 из стали ЭИ696, как в исходном состоянии, так и после термоэкспозиции.

При прогнозировании приращения предельной амплитуды болтов по зависимости (2) необходимо вычислить критерий ст ост по формуле (1) и коэффициент влияния i / j m ) по формуле (3) с использованием зависимости (4).

-

1.

-

2.

-

3.

-

4.

-

5.

-

6.

-

7.

-

8.

-

9.

Список литературы Исследование влияния рабочей температуры на сопротивление усталости накатанных роликами болтов из стали ЭИ696

- Иванов, С.И. Остаточные напряжения и сопротивление усталости высокопрочных резьбовых деталей/С.И. Иванов, В.Ф. Павлов, Б.В. Минин и др. -Самара: СНЦ РАН, 2015. 170 с.

- Павлов, В.Ф. Влияние степени заполнения контура резьбы и термообработки на остаточные напряжения в резьбовых деталях/В.Ф. Павлов, М.П. Шатунов, Б.В. Минин//Проблемы прочности. 1988. №5. С. 110-112.

- Радченко, В.П. Ползучесть и релаксация остаточных напряжений в упрочнённых конструкциях/В.П. Радченко, М.Н. Саушкин. -М.: Машиностроение, 2005. 226 с.

- Иванов, С.И. Меридиональные остаточные напряжения в резьбовой части болта/С.И. Иванов, М.П. Шатунов, В.К. Красота, Э.И. Фрейдин//Вестник машиностроения. 1982. №11. С. 36-38.

- Павлов, В.Ф. О связи остаточных напряжений и предела выносливости при изгибе в условиях концентрации напряжений//Известия вузов. Машиностроение. 1986. №8. С. 29-32.

- Павлов, В.Ф. Прогнозирование сопротивления усталости упрочнённых деталей по остаточным напряжениям/В.Ф. Павлов, В.А. Кирпичёв, В.С. Вакулюк. -Самара: Издательство СНЦ РАН, 2012. 125 с.

- Павлов, В.Ф. Влияние на предел выносливости величины и распределения остаточных напряжений в поверхностном слое детали с концентратором. Сообщение I. Сплошные детали//Известия вузов. Машиностроение. 1988. №8. С. 22-26.

- Степнов, М.Н. Статистические методы обработки результатов механических испытаний. Справочник. -М.: Машиностроение, 1985. 232 с.

- Павлов, В.Ф. Влияние остаточных напряжений на сопротивление усталости резьбовых деталей из сталей 30ХГСА и 40Х/В.Ф. Павлов, А.П. Филатов, Г.Ф. Мальков//Известия вузов. Машиностроение. 1990. №3. С. 15-20.

- Биргер, И.А. Резьбовые соединения/И.А. Биргер, Г.Б. Иосилевич. -М.: Машгиз, 1973. 256 с.