Исследование влияния размеров частиц исходного порошка окиси циркония на структуру и свойства теплозащитного покрытия на деталях ГТД

Автор: Мельников Алексей Александрович, Христосова Виктория Юрьевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 6-3 т.17, 2015 года.

Бесплатный доступ

В данной статье исследовано влияние исходных порошков окиси циркония на структур и свойства теплозащитного покрытия на деталях ГТД.

Теплозащитное покрытие, порошок окиси циркония, структура теплозащитного покрытия

Короткий адрес: https://sciup.org/148204320

IDR: 148204320 | УДК: 621.45

Текст научной статьи Исследование влияния размеров частиц исходного порошка окиси циркония на структуру и свойства теплозащитного покрытия на деталях ГТД

Производство авиационных газотурбинных двигателей (ГТД) представляет одну из наиболее сложных и наукоемких отраслей машиностроения. Одним из наиболее напряженных узлов современных газотурбинных двигателей является газовая турбина. В процессе эксплуатации лопаток газовых турбин существенно возрастает повреждаемость поверхностных слоев от газовой коррозии. Поэтому их защита от разрушаю щего воздействия газового потока явля ется важнейшим условием обеспечения их высокой надежности. Эта задача успешно решается благодаря использованию новых, более эф фективных материалов, технологий изготовления деталей и узлов, поверхностного упрочнения и нанесения покрытий [1].

К таким приоритетным технологиям, в частности, относятся технологии нанесения функц и-ональных и защ итных покрытий [2].

Стойкость защитного покрытия к воздействию высокотемпературного газового потока зависит от его структуры и наличия дефектов поверхностного слоя.

Таким образом, целью данной работы является исследование влияния исходных материалов на структуру и свойства теплозащитного покрытия.

В данной работе исследовался порошок окиси циркония стабилизированный иттрием в исходном состоянии, после обработки плазмой, образцы теплозащитного покрытия, полученные из порошков разного фракционного состава.

Для исследований микроструктуры использовался металлографический микроскоп Carl Zeiss AxioImager M2m, с моторизованным устройством фокусировки. Иссл едование структуры строения

покрытия и элементный анализ проводились на электронном растровом сканирующем микроскопе TESCAN Vega SB, а также на CamScan CS44 Scanning Electron Microscope.

Теплозащитное покрытие состоит из двух слоев: внешнего керамического и внутреннего жаростойкого. Наиболее широкое распространение в качестве материала керамического слоя теплозащитного покрытия получил диоксид циркония стабилизированный иттрием. Его достоинством является низкая теплопроводность. В качестве подслоя для керамического покрытия используется четырехкомпонентный жаростойкий сплав системы Ni-Co-Cr-Al-Y.

Для выяснения поведения порошка под действием плазменной струи, был исследован порошок в исходном состоянии и после напыления в воду. Исследованиям подвергались образцы порошка ZrO2+8%Y2O3, используемого для нанесения теплозащитных покрытий.

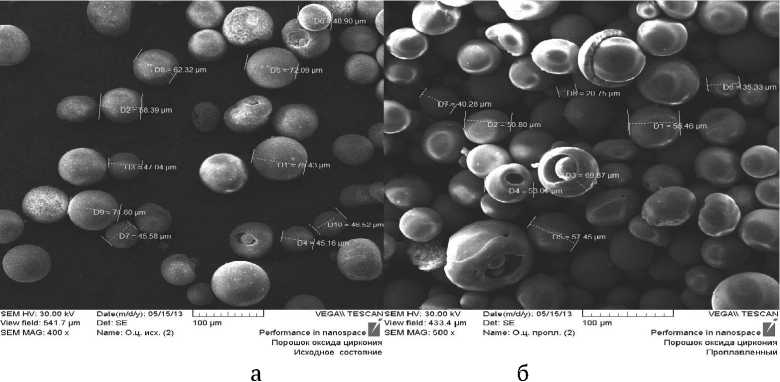

Внешний вид исходного порошка оксида циркония представлен на рис. 1-а. Как видно, частицы исходного порошка обладают гладкой поверхностью и правильной шарообразной формой. Изредка встречаются дефектные частицы. Размер частиц колеблется в диапазоне 30 - 90 мкм.

В порошке после обработки плазмой присутствуют полые фракции и фракции с растрескавшейся внешней оболочкой. Увеличилось количество частиц неправильной формы (рис. 1-б). Это можно объяснить тем, что в процессе напыления более мелкие частицы расплавляются полностью и обволакивают более круп ны е не-расплавившиеся до конца частицы. Также видны полуразрушенные от соударения частицы. Размер частиц колеблется в диапазоне 30-90 мкм.

Основную функциональную роль несет внешний керамический слой композиции ZrO2 – 8% Y2O3. Для выявления его структуры и свойств были проведены исследование пористости и элементный анализ.

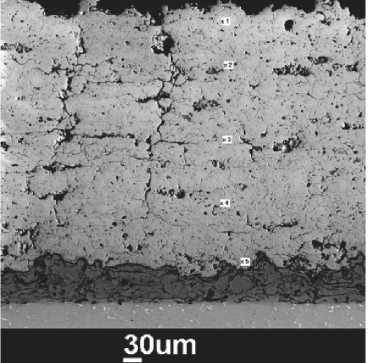

С целью контроля химической однородности внешнего керамического слоя теплозащитного покрытия был проведен элементный анализ (рис. 2).

Извест ия Самарского научного центра Российской академии наук, т.17, №6(3), 2015

Рис. 1. Внешний вид частиц порошка ZrO2+8%Y2O3: а – в исходном состоянии; б – после обработки плазмой

Рис. 2. Микроструктура внешнего

Таблица 1. Элементный состав по зонам внешнего керамического слоя теплозащитного покрытия

|

Содержание элемента, % |

|||||||

|

Зона |

Zr |

Y |

Al |

Cr |

Со |

Ni |

О |

|

xl |

59,19 |

9,29 |

0 |

0 |

0 |

0 |

31,51 |

|

х2 |

56,42 |

7,93 |

0 |

0 |

ОД |

0 |

35,55 |

|

хЗ |

56,75 |

9,19 |

0 |

0 |

0,01 |

0,12 |

33,93 |

|

х4 |

59,57 |

9,12 |

0 |

0 |

0 |

0 |

31,31 |

|

х5 |

60,91 |

9,27 |

0 |

0,05 |

0,01 |

0,05 |

29,71 |

керамического слоя теплозащитного покрытия

По результатам анализа можно сделать вывод, что покрытие химически однородно, при этом состав покрытия не отличается от состава исходного порошка.

Большинство физических, механических и эксплуатационных свойств покрытий зависит от такой важнейшей характеристики покрытий, как пористость. С увеличением пористости улучшается термостойкость, теплозащитные свойства покрытия, в частности, сопротивляемость растрескиванию, но ухудшаются коррозионные свойства, уменьшается адгезия, что приводит к снижению эрозионных свойств. Таким образом, по величине пористости косвенно можно судить о качестве покрытия [3].

Для определения пористости теплозащитного слоя был использован микроскопический (металлографический) метод.

Влияние грануляции на свойства покрытий представляет большой интерес не только из-за существенной разницы кинетического и теплового состояния частиц различных диаметров при осаждении на основу, что оказывает влияние на формирование и свойства покрытий, но и в связи с тем, что сепарация потока в плазменной струе приводит к необходимости выбора узкой фракции порошкового материала для обеспечения однородности свойств напыленного слоя.

В связи с вышесказанным, исследование пористости проводилось на образцах покрытия, полученного из порошков разного фракционного состава. Напыляемые порошки просеивались через сита для получения фракций ≤ 40 мкм, 40-80 мкм, 80-100 мкм.

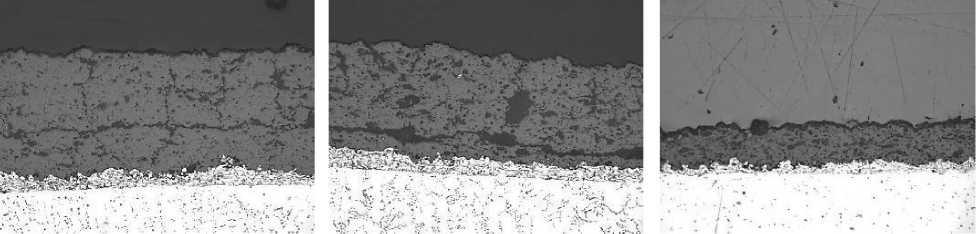

Металлограф ические исследования теплозащитного слоя образцов показали, что покрытие, полученное из порошка с фракцией – 40 мкм, имеет длинные сегменты расслаивания и много трещин, идущих от подслоя к поверхности теплозащитного слоя (рис. 3-а). Расслоений между подслоем и защитным слоем не наблюдается, поры мелкие равномерно распределенные.

Образец покрытия, полученного из порошка с фракцией от 40 до 80 мкм, также имеет трещины, которые по своим размерам больше, чем у предыдущего образца. Между подслоем и защитным слоем присутствуют отслаивания (рис. 3-б). Кроме мелких, наблюдаются крупные поры.

Образец покрытия, полученного из порошка с фракцией от 80 до 100 мкм, имеет множество больших и мелких пор, но при этом отсутствуют трещины и отслаивания (рис. 3-в).

Для количественного сравнения был произведен расчет пористости, представленный в табл. 2.

а б в

Рис. 3. Микростурктура покрытия, полученного из порош ков различных фракций: а – меньше 40 мкм; б- от 40 до 80 мкм; в – больше 80 мкм

Таблица 2. Пористость покры тия в зависимости от гранулометрического состава исходных порошков

|

Гранулометрический состав порошка, мкм |

Пористость, % |

|

<40 |

17.3 |

|

40-80 |

30.5 |

|

>80 |

36.7 |

По результатам исследований пористости керамического слоя покрытия на образцах покрытия, полученного из порошков разного фракционного состава, можно сделать вывод, что с уменьшением размеров частиц порошка меньше 40 мкм происходит уменьшение пористости покрытия и появляются трещины, что может привести к ухудшению его теплозащитных характеристик.

По результатам проведенной работы можно сказать, что покрытие, полученное из исходного порош ка с размером частиц 40-80 мкм, является оптимальным.

Рациональный подбор фракционного состава используемого порошка позволяет уменьшить расход исходных материалов, обеспечить необходимый уровень пористости и отсутствие трещин.

Список литературы Исследование влияния размеров частиц исходного порошка окиси циркония на структуру и свойства теплозащитного покрытия на деталях ГТД

- Елисеев Ю.С. и др. Технология производства авиационных газотурбинных двигателей : Учебное пособие для вузов/Ю.С. Елисеев, А.Г. Бойцов, В.В. Крымов, Л.А. Хворостухин. -М.: Машиностроение, 2003. -512 с.

- Абраимов Н.В. и др. Химико-термическая обработка и защитные покрытия в авиадвигателестроении: Учеб. пособие для вузов/Н.В. Абраимов, Ю.С. Елисеев, В.В. Крымов. -М.: Высш. шк., 1999. -525 c.

- Чичков Б.А. Рабочие лопатки авиационных ГТД. Часть 1. Эксплуатационная повреждаемость рабочих лопаток: Учеб. пособие/Б.А. Чичков. -М.: МГТУ ГА, 72 с.