Исследование влияния состава псевдолигатуры Cu-SiC на процесс получения новых жаропрочных алюминиевых композиционных материалов

Автор: Кириллова Анна Викторовна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-2 т.17, 2015 года.

Бесплатный доступ

В статье рассмотрен жидкофазный метод получения жаропрочного алюминиевого композиционного материала системы Al-Cu-SiC. Проведены микроструктурные исследования и механические испытания.

Алюминиевый композиционный материал, модифицирование, механические свойства

Короткий адрес: https://sciup.org/148204270

IDR: 148204270 | УДК: 620.135.5

Текст научной статьи Исследование влияния состава псевдолигатуры Cu-SiC на процесс получения новых жаропрочных алюминиевых композиционных материалов

Композиционные материалы и изделия на алюминиевой основе отличаются достаточно высокими механическими характеристиками, а так же хорошей технологичностью для машин деталей р азлич ного назначения.

В настоящее время известны различные способы введения дисперсных упрочняющих частиц в алюм иниевую матрицу: твердофазное спекание и жидкофаз ные методы с модифицированием [1-5].

Модифицирование является одним из известных способов изменения структуры различных промышленных сплавов, в том числе и на основе алюминия. Например, введение в расплав металла небольшой добавки карбида SiC в виде мелких частиц позволяет измельчить структуру отливки и тем улуч шить её м еханические свойства[1.]

Компо зици онные матер иалы, упрочненные порошком карбида кремния применяются в различных областях авиастроения, машиностроения, станкостроения. Применение таких композиционных материалов вместо обычных конструкционных позволит перейти на более высокий технический уровень[6,7].

Для введения SiC в состав композита может быть использован нанопор ошок SiC,полученной по азидной технологии самораспространяющего-ся высокотемпературного синтеза. При этом для введения в расплав используют нанопорошковые псевдолигатуры, представляющие собой брикеты, спрессованные из нанопорошков SiC и порошка-носителя: медь, никель, алюминий [8,9,10].

Для получения нового алюминиевого композиционного материала были проведены экспериментальные плавки при различных температурах 750 °С, 850 °С и 950°С. Плавление проводилось в плавильной печи с цифровым терморегулятором с максимальной температурой 1200°С и макси-

мальной загрузкой тигля 2000 гр. В алюминиевый сплав А7 вводились лигатуры состава Cu-2,5%SiC в виде брикетов, полученных путем прессования с различными удельны ми давлениями от 0,1 до 0,35 МПа. Введение лигатуры проводилось механическим замешиванием в расплав жидкого алю миния.

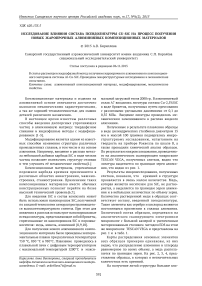

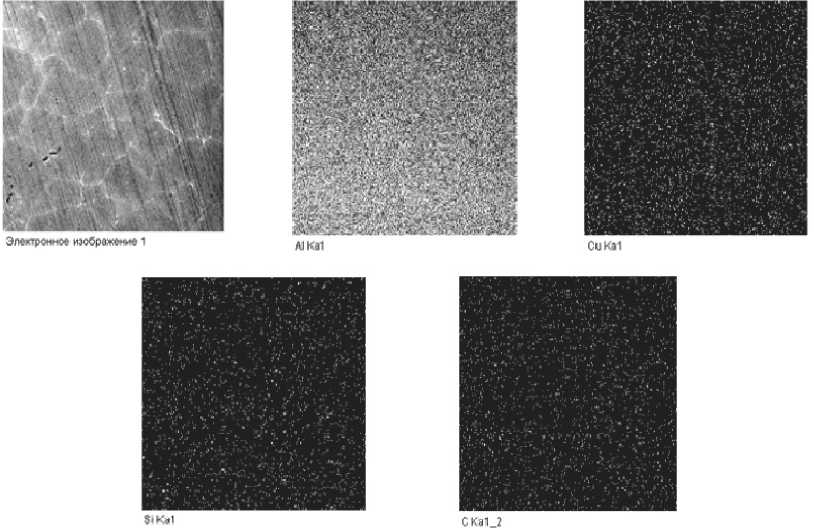

Полученные в результате плавления образцы в виде цилиндрических столбиков диам етром 15 мм и массой 100 граммо в подвергались микроструктурному исследованию, испытаниям на твердость на приборе Роквелла по шкале В, а также проводили химический анализ образцов. По результатам микроисследования, проведенного на аналитическом сканирую щем микроскопе TESCAN VEGA, полученных слитков, видно что лигатура выделяется по границам зерен алюм и-ния, что видно из рис. 1.

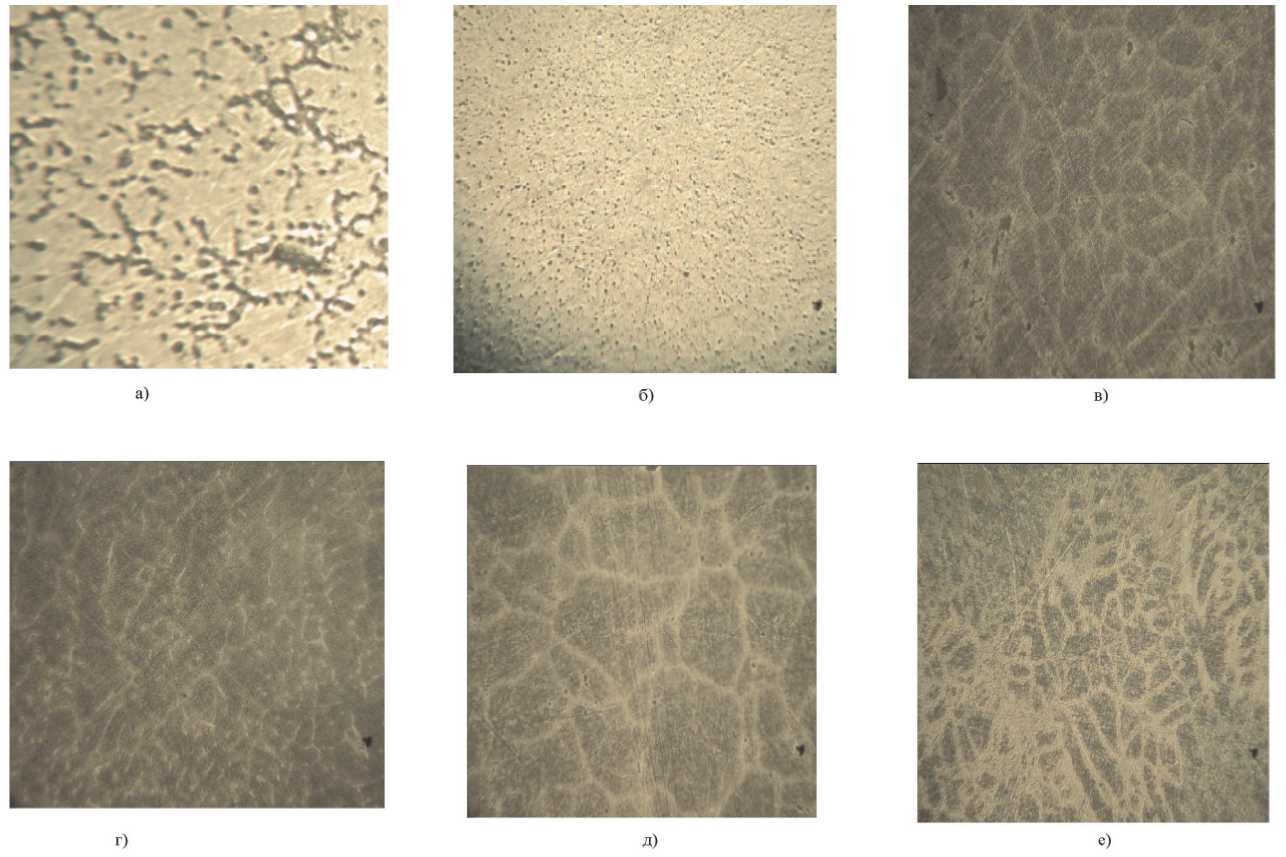

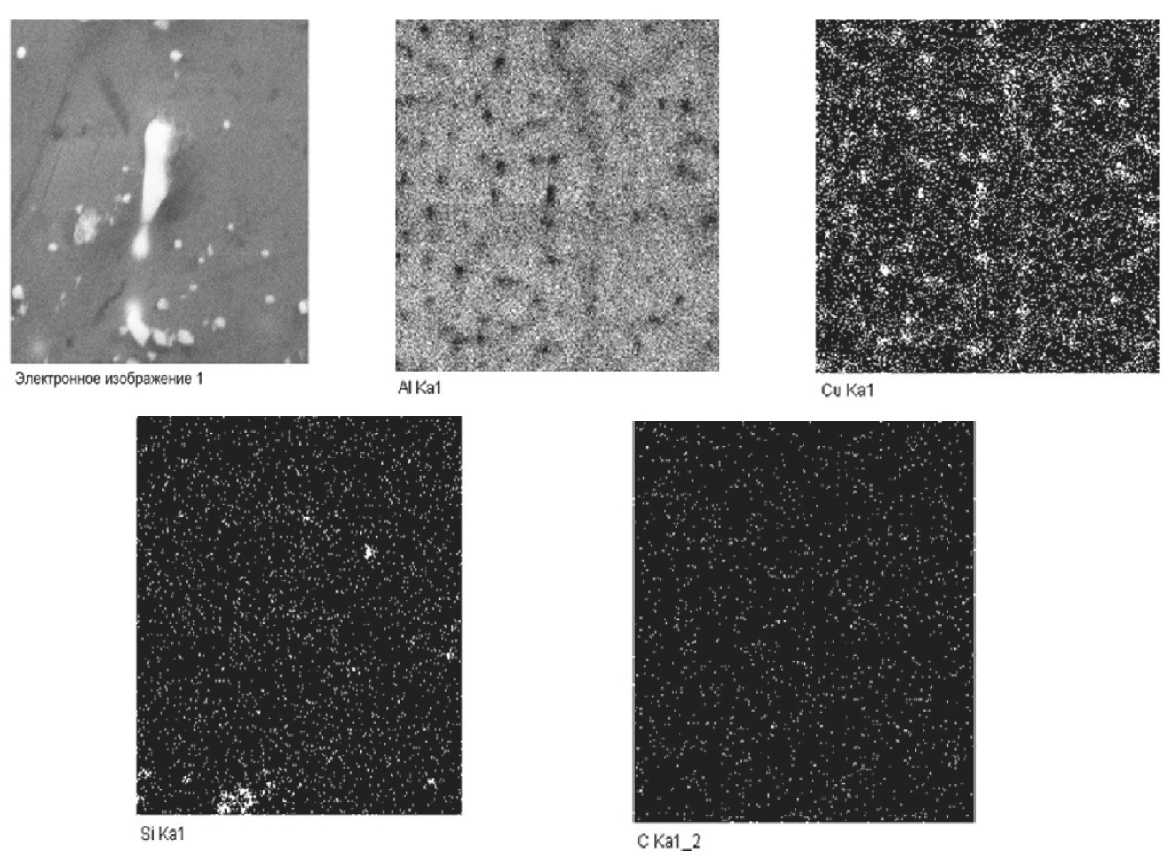

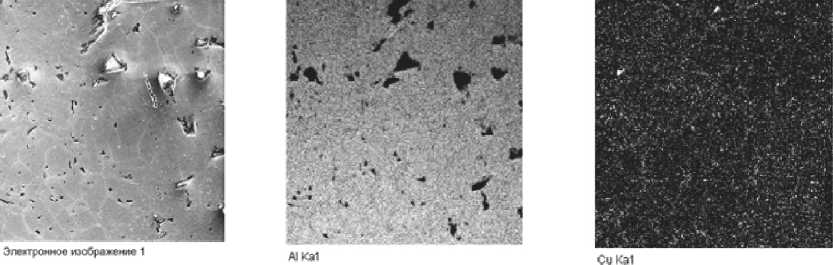

Результаты микроисследования, полученных слитков, показали, что кремний в структур е проявляется в очень малом количестве. Медь, которая является носителем для SiC, не растворяется, а выделяется по гра ницам зерен алюм и-ния и в небольших количествах по объему зерна. Количество растворенной меди в образцах соответствует составу, введенной псевдолигатуры. Такие элементы как серебро и кислород являются постоянным и примесями в сплавах алю миния. Химический состав образцов, определялся на аналитическом сканирующем электронном микроскопе с больш ой камерой и увеличенным моторизованным столиком методом EDS на этом же микроскопе TESCAN VEGA и представлены на рис. 1 и в табл. 1.

Карты распределения основных элементов всех образцов примерно одинаковы, из них видно, что распределение алюминия и углерода равномерное по всему объему, а медь располагается по границам зерен. На рис. 2, 3, 4, представлены образцы, в котор ых в незначительных количествах есть кремний.

На получение литой структуры большое вли-

Рис. 1. Микроструктура образ цов, полученных при литье.

Увеличение *200. а – образец 1; б – образец 2; в – образец 3; г – образец 4; д – образец 5; е – образец 6 (номера образцов, соответствуют табл. 1)

яние оказывает как давление прессования брикетов, так и способ перемешивания порошков.

Изломы всех образцов имеют хрупкий ха- рактер. Хрупкий излом имеет кристаллическое строение, происходит практически без предварительной пластической деформации, в нем можно

Рис. 2. Карта распределение основных элементов образца № 2

Таблица 1. Химический состав, полученных при плавке образцов

|

№ образца |

Алюминий,% |

Медь,% |

Углерод, % |

Кремний,% |

Серебро, % |

Кислород,% |

|

1. |

89,72 |

3,64 |

4,29 |

- |

0,54 |

1,67 |

|

2. |

88,77 |

1,61 |

3,62 |

0,39 |

2,19 |

2,8 |

|

3. |

79,89 |

0,66 |

7,76 |

0,14 |

0,87 |

10,67 |

|

4. |

77,57 |

4,00 |

8,51 |

- |

0,87 |

8,87 |

|

5. |

86,52 |

0,03 |

4,89 |

0,10 |

1,05 |

7,40 |

|

6. |

85,66 |

1,01 |

3,32 |

- |

1,42 |

8,58 |

Si Kai CKalJ

Рис. 3. Карта распределение основных элементов образца № 3

Рис. 4. Карта распределение основных элементов образца № 5

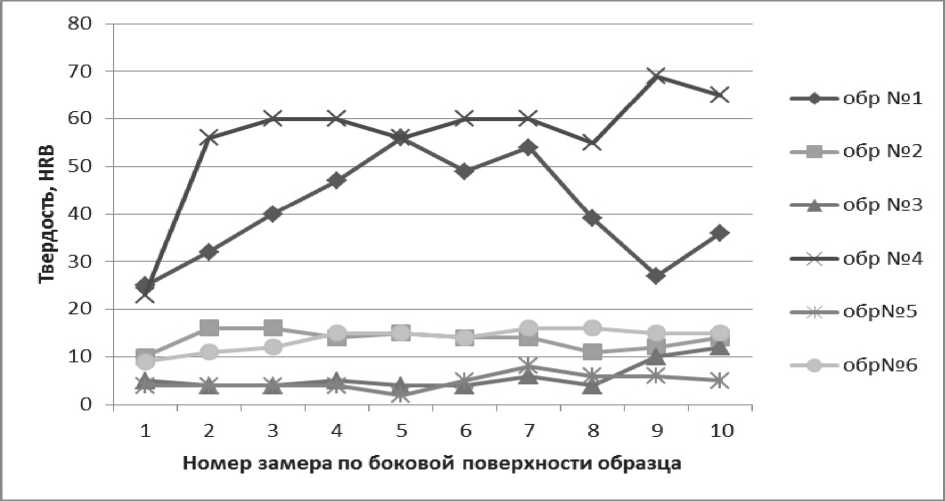

Рис. 5. Распределение твердости по боковой поверхности образцов

различить форму и размер зерен металла. Хрупкий излом характерен для достаточно твердых материалов, что соответствует замеренным значениям твердости. Исследование твердости проводилось по боковой поверхности образцов от донного торца с шагом 5 мм на приборе Ровелла по шкала В с нагрузкой 100 кг стальным шариком.

Высокие значения твердости в отдельных точках, свидетельствуют о наличии не растворившихся частиц лигатуры. Распределение твердости по длине образцов показано на рис. 5.

С увеличение твердости происходит и увеличение прочности.

Влияние температуры расплава на прочность, получаемых материалов Al-SiC имееn специфический характер. С повышением температуры прочность заметно возрастает. Так оптимальным режимом ввода лигатуры состава Cu-2,5% SiC является температура 750 °С при выдержке 2 часа, для лигатуры состава Cu-5% SiC температура 850 °С.

Применение такого упрочненного материала позволяет уменьшить массу деталей и элементов конструкций на 15-50%, в 1,5-2 раза повысить их жесткость и усталостные характеристики по сравнению с прототипными металлическими материалами (например титановыми и алюминиевыми сплавами), обеспечивая при этом повышение эффективности, конструкционной надежности [1].

Композиционные материалы и изделия на алюминиевой основе отличаются достаточно высокими механическими характеристиками и хорошей технологичностью для деталей машин различного назначения, однако практическое применение их остается на низком уровене [3].

Список литературы Исследование влияния состава псевдолигатуры Cu-SiC на процесс получения новых жаропрочных алюминиевых композиционных материалов

- Березовский В.В. Применение дисперсно-упрочненных металлических композиционных материалов на основе алюминиевого сплава, армированного частицами SiC в авиационной промышленности /Березовский В.В.//Научный электронный журнал «Новости материаловедения. Наука и техника» 2013. №4. С.1-11.

- Печников А.А., Толешулы А., Мещеряков Е.Г. Литые композиционные изделия с алюминиевой матрицей /Печников А.А., Толешулы А., Мещеряков Е.Г.//Известия МГТУ «МАМИ» Т.2, № 1(19), 2014. -С. 42-44.

- Курганова Ю.А., Чернышева Т.А., Кобелева Л.И., Курганов С.В. Эксплуатационные характеристики алюмоматричных дисперсно-упрочненных композиционных материалов и перспективы их использования на современном рынке конструкционных материалов /Курганова Ю.А., Чернышева Т.А., Кобелева Л.И., Курганов С.В.//Металлы. 2011. №4. С.71.

- Михеев Р.С., Чернышова Т.А. Дискретно армированные композиционные материалы системы Al-TiC (обзор) /Михеев Р.С., Чернышова Т.А.//Заготовительное производство в машиностроении 2008. № 11. -C. 44-53.

- Напалков В.И., Махов С.В. Легирование и модифицирование алюминия и магния /Напалков В.И., Махов С.В.//М.: МИСИС, 2002. -376 с.

- Крушенко Г.Г., Фильчиков М.Н. Технология получения алюминиевого композита с повышенным содержанием упрочняющих нанопорошков /Крушенко Г.Г., Фильчиков М.Н.//Вестник Сибирского государственного аэрокосмического университета им. акдемика М.Ф. Решетова. 2011. № 1. -С. 139-142.

- Никитин В.И., Никитин К.В. Наследственность в литых сплавах/Никитин В.И., Никитин К.В. -М.: Машиностроение -1, 2005. 476 с.

- Научно-технические основы применения процессов самораспространяющегося высокотемпературного синтеза для создания литых алюмоматричных композиционных сплавов, дискретно армированных наноразмерными керамическими частицами /Амосов А.П., Никитин В.И., Никитин К.В., Рязанов С.А., Ермошкин А.А.// Наукоемкие технологии в машиностроении. 2013. №8. С. 3-9.

- Амосов А.П., Титова Ю.В., Майдан Д.А., Ермошкин А.А., Тимошкин И.Ю. О применении нанопорошковой продукции азидной технологии СВС для армирования и модифицирования алюминиевых сплавов /Амосов А.П., Титова Ю.В., Майдан Д.А., Ермошкин А.А., Тимошкин И.Ю.//Известия вузов. Цветная металлургия. 2015. № 1. -С. 68-74.

- Nosova E.A., Kuzuna A.A., Kuts A.V. Development of the process of psevdo-ligatures manufacturing from aluminum and nickel powders for the modification of alloys//Applied Mechanics and Materials, vol. 698 (2015), pp452-456 ©(2015) Trans Tech Publications, Switzerland.