Исследование влияния способа литья на коррозионную стойкость сплава АК12

Автор: Харина Галина Валерьяновна, Категоренко Юрий Иванович, Шихалев Иван Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 4 т.18, 2018 года.

Бесплатный доступ

Работа посвящена изучению кинетики и механизма силумина АК12, полученного литьем в песчаные формы, в кокиль и под давлением, в кислых и щелочных растворах. Исследования проводились методами гравиметрии, титриметрии, фотометрии и микроструктурного анализа. Обнаружено, что образцы, полученные литьем в песчаные формы, имеют крупнозернистую неоднородную структуру с игольчатыми выделениями кремния, а сплав, отлитый под давлением, - мелкозернистую и более однородную. Проанализированы кинетические зависимости коррозионного процесса обсуждаемого сплава, установлен механизм коррозии сплава АК12 в растворах с разным значением рН. Доказано влияние способа литья силумина на его коррозионную стойкость в различных средах: сплав АК12, полученный литьем в песчаные формы, вследствие большей структурной неоднородности подвержен большему коррозионному разрушению по сравнению со сплавом, полученным литьем под давлением. Полученные данные подтверждены результатами фотометрического и титриметрического анализа продуктов коррозии силумина АК12. Отмечено, что коррозия силумина в растворах электролитов протекает по электрохимическому механизму; функцию катодных участков при этом выполняют выделения в структуре зерна кремния, оксида кремния и примеси. Большое внимание уделено влиянию состава коррозионной среды на коррозионное поведение силумина. Установлено, что ванадаты выполняют функцию активаторов коррозионного процесса в кислой среде за счет их высокой окислительной активности, что способствует усилению процесса деполяризации катодных участков и, следовательно, увеличению скорости коррозии. Обнаружено, что сплав АК12, независимо от способа получения, крайне неустойчив в щелочных средах за счет амфотерных свойств алюминия. Приведены результаты исследования коррозионной стойкости сплава в присутствии ингибирующих добавок. Показано, что фосфаты характеризуются высоким защитным действием по отношению к силумину АК12 в кислых средах и не проявляют ингибирующих свойств в щелочных растворах.

Сплав, способ литья, скорость коррозии, коррозионное разрушение, защитное действие

Короткий адрес: https://sciup.org/147232517

IDR: 147232517 | УДК: 620.193.4 | DOI: 10.14529/met180406

Текст научной статьи Исследование влияния способа литья на коррозионную стойкость сплава АК12

Алюминий-кремниевые сплавы (силумины) благодаря своей высокой удельной прочности, теплопроводности и коррозионной стойкости нашли широкое применение при производстве литых деталей машин и приборов. Силумины обладают хорошими литейными свойствами и коррозионной стойкостью в присутствии некоторых окислителей. Тем не менее, сплавы алюминия с кремнием характеризуются рядом недостатков (высокая пористость, хрупкость, крупнозернистая эвтектика отливок), которые оказывают существенное влияние на прочностные свойства изготовляемых деталей. Устранение перечисленных недостатков достигается за счет модифицирования сплава щелочными (натрий, литий) и щелочно-земельными (стронций) металлами или их соединениями [1, с. 70].

Для получения сплава используют различные методы литья: в кокиль, песчаные формы, под давлением. При этом полученные отливки значительно отличаются по своей структуре и, следовательно, по свойствам. Однако сведений о влиянии способов литья на свойства силумина АК12 в литературе недос- таточно. В этой связи нами было исследовано влияние способа получения отливок из сплава АК12 на его коррозионную стойкость. Актуальность работы обусловлена необходимостью подбора антикоррозионной защиты изделий из обсуждаемого сплава, отлитого разными способами, при их эксплуатации в различных средах. Для предохранения алюминиевых сплавов от коррозии используют различные неорганические и органические ингибиторы. В последнее время отмечается тенденция применения в качестве ингибиторов соединений природного происхождения [2, с. 756], фармпрепаратов [3, с. 225], экстрактов некоторых растений [4, с. 39] и т. д. В данной работе было исследовано защитное действие фосфатов, хроматов и цистеина по отношению к сплаву АК12.

Экспериментальная часть

Выплавка образцов проводилась в промышленной печи ИСТ006 в графито-глазуро-ванном тигле под тройным флюсом. Плавку вели из сплава марки АК12 по ГОСТ 1586. Образцы для испытаний отливались в песчано-глинистые формы, в кокиль и металлические формы под давлением. Перед разливкой сплав модифицировали натриевыми солями.

Из заготовок сплава, отлитых перечисленными выше способами, были вырезаны, отшлифованы и отполированы до зеркального блеска образцы, площадь поверхности которых была измерена штангенциркулем. Исследования проводились гравиметрическим, микроскопическим, титриметрическим и фотометрическим методами.

Коррозионной средой служили растворы кислот HCl (0,5 моль/дм3), H 2 SO 4 (0,5 моль/дм3) и солей – Na 2 CO 3 (5 мас. %), а также модельные растворы на основе указанных кислот и солей, содержащие нитрат- и ванадат-анионы:

HCl (0,5 моль/дм3) + NaVO 3 (3 мас. %); H 2 SO 4 (0,5 моль/дм3) + NaNO 3 (3 мас. %); Na 2 CO 3 (5 мас. %) + NaVO 3 (3 мас. %).

Было исследовано ингибирующее влияние добавок (0,2 мас. %) хромата калия, фосфата натрия и цистеина на коррозионную стойкость образцов силумина АК12.

Для определения массы образцов до и после коррозионных испытаний были использованы аналитические весы марки CY-124C. Массовый показатель коррозии (скорость коррозии) определяли по формуле:

K =^ m , T- 5

где A m - изменение массы образца, г; s – площадь образца, см2; τ – время, ч. По полученным значениям K были построены кинетические зависимости K = f ( т ).

Эффективность ингибиторов определяли на основании коэффициента защитного действия:

Z = K 0 K 1 . 100%, (2) K 0

где K 0 – скорость растворения сплава в растворе без ингибитора, г/см2·ч; K 1 – скорость растворения сплава в растворе с ингибитором, г/см2·ч.

Микроструктуру исследуемых образцов силумина исследовали на вертикальном металлографическом микроскопе МИМ-7, предназначенном для наблюдения микроструктуры металлов с увеличением от х 60 до х 1440. С целью выявления границ зерен при микроскопических исследованиях отполированные образцы травили в 1%-ном растворе каустической соды (NaOH).

Продукты коррозии сплава на содержание в них алюминия анализировали титриметрическим и фотометрическим методами. Фотометрический метод основан на получении окрашенного в малиново-красный цвет комплексного соединения, образующегося при взаимодействии эриохромцианина R с ионами алюминия при рН = 5,8. Оптическую плотность окрашенного раствора измеряли с использованием фотоэлектроколориметра ФЭК-56 при λ max = 538 нм. Метод предполагает предварительное построение градуировочного графика зависимости оптической плотности растворов от концентрации алюминия в приготовленных стандартных растворах [5, с. 17].

Сущность титриметрического метода определения алюминия состоит в титровании избытка трилона Б, добавленного к исследуемой смеси, раствором уксуснокислого цинка при рН 5,5 ^ 5,8 в присутствии индикатора ксиленолового оранжевого. Точку эквивалентности определяют по изменению окраски индикатора от желтой до розовой [6].

Результаты и обсуждение

Литейный сплав АК12 состоит из алюминия (до 90 мас. %), легированного кремнием (до 13 мас. %), и содержит примеси железа

(до 1,5 мас. %), меди (до 0,6 мас. %), марганца (до 0,5 мас. %) и др. (табл. 1).

Сплав АК12 является эвтектическим, состоящим из твердого раствора кремния в алюминии и кристаллов индивидуального кремния [7, с. 124]. Подобная химическая и механическая неоднородность структуры оказывает существенное влияние на коррозионное поведение сплава в различных средах.

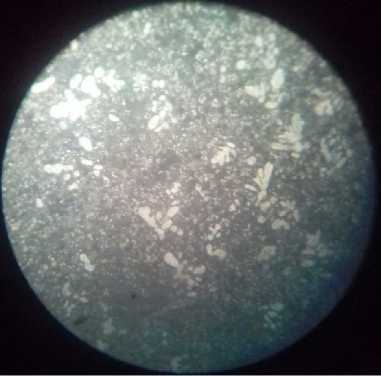

При рассмотрении в микроскоп марки МИМ-7 с увеличением объектива и окуляра в

140 раз микрошлифа силумина хорошо видно, что структура состоит из дендритов α-фазы и эвтектики (α+Si) пластинчатой формы. Для сплавов силумина марки АК12 с различным содержанием железа, полученных при кристаллизации в песчано-глинистую форму, характерны грубые игольчатые выделения кремния (рис. 1а). На шлифе сплава, содержащего 1,5 мас. % железа, интерметаллические фазы выделяются в виде отдельных светлых хорошо очерченных включений размером 60–120 мкм.

Химический состав сплава АК12

Таблица 1

|

Элемент |

Fe |

Si |

Mn |

Ti |

Al |

Cu |

Zr |

Mg |

Zn |

Примеси |

|

Содержание, мас. % |

до 1,5 |

10–13 |

до 0,5 |

до 0,1 |

84,3–90 |

до 0,6 |

до 0,1 |

до 0,1 |

до 0,3 |

всего 2,7 |

а)

б)

в)

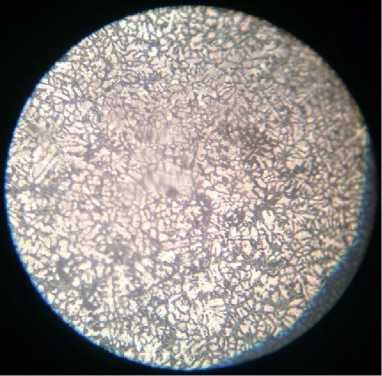

Рис. 1. Микроструктура исходных образцов сплава АК12, полученных литьем в песчаные формы (а), под давлением (б), в кокиль (в)

Микроструктура отливок из сплава АК12, полученных под давлением (рис. 1б), имеет более мелкозернистую структуру, так как форма заполняется с высокой скоростью и быстро кристаллизуется [8, c. 207]. Более высокая скорость затвердевания отливки при литье под низким давлением способствует измельчению первичных зерен; твердый раствор оказывается насыщенным легирующим элементом; происходит заполнение микропор усадочного происхождения эвтектической составляющей. Следовательно, в самой основе процесса литья под низким давлением имеется возможность получения более высоких механических свойств.

Как видно из рис. 1в, структура сплава алюминия, залитого в кокиль, заметно измельчается по сравнению со сплавом, залитым в песчано-глинистую форму. Зерна приобретают вытянутую форму, ориентированную вдоль градиента температуры. Доминирующей структурной составляющей в сплаве, залитом в кокиль, является мелкая эвтектика Al–Si, которая окружает первичные выделения твердого раствора на основе алюминия, представленные в виде дендритов. Выделения интерметаллических фаз в сплавах с 0,5–1,5 мас. % не наблюдаются. Для сплавов, залитых в кокиль, характерна значительная газовая насыщенность, которая на шлифах проявляется в виде пористости.

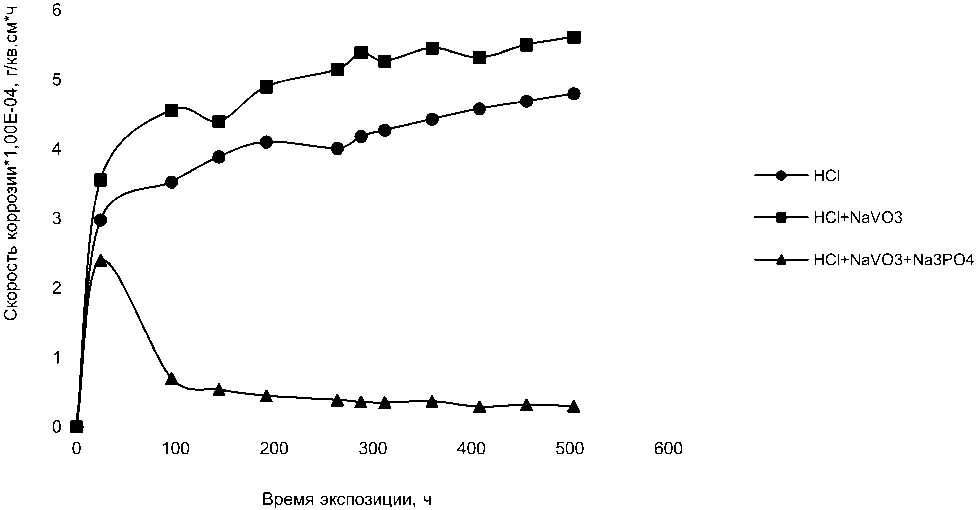

На рис. 2–5 представлены кинетические зависимости процесса коррозии АК12 в растворах электролитов. Известно [9, с. 344], что чистый алюминий в кислых средах корродирует интенсивнее, чем в нейтральных. Добавление кремния в алюминий характер коррозионного поведения меняет незначительно. Как видно из рис. 2, потеря массы образца АК12 в течение всего времени его экспозиции в 0,5 М растворе соляной кислоты происходит непрерывно.

Коррозия силуминов в кислых средах протекает по электрохимическому механизму с водородной деполяризацией. При этом алюминий, являющийся вследствие более высокой активности ( E ^3+/Al0 = - 1,67 В) анодом, растворяется:

Al0 - 3e- ^ Al3+. (3)

На катодных участках, функцию которых выполняют частицы чистого кремния, происходит выделение водорода:

2Н + + 2е- ^ Н2. (4)

Однако агрессивность соляной кислоты как коррозионной среды обусловлена не только низким значением рН, но присутствием в ней Cl–-ионов, являющихся активаторами коррозионного процесса и способствующих локальной депассивации поверхности сплава с образованием питтингов [10, c. 327; 11, с. 161]. Несмотря на одинаковый характер коррозионного разрушения образцов силумина в растворе HCl, значения скорости коррозии сплава, полученного литьем под давлением, существенно ниже, очевидно, вследствие его более однородной поверхности (см. рис. 3). Отливки,

Рис. 2. Зависимость скорости коррозии от времени экспозиции сплава АК12, полученного литьем в песчаные формы, в растворах на основе 0,5 М HCl

Рис. 3. Зависимость скорости коррозии от времени экспозиции сплава АК12, полученного литьем под давлением, в растворах на основе 0,5 М HCl

Время экспозиции, ч

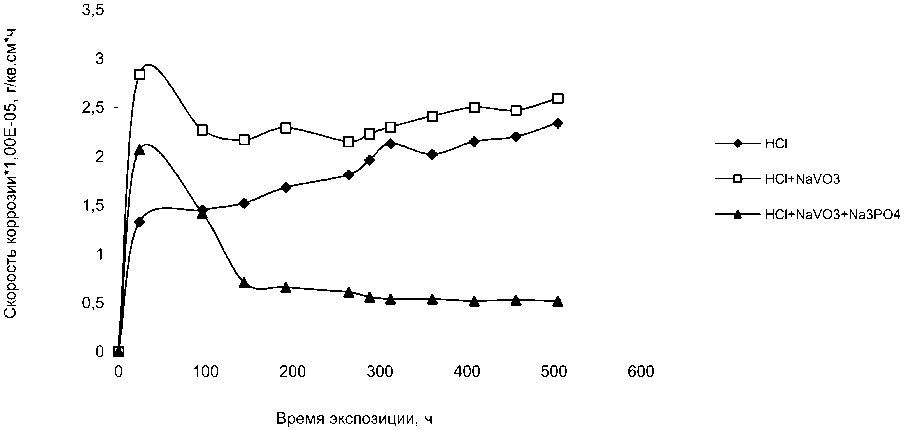

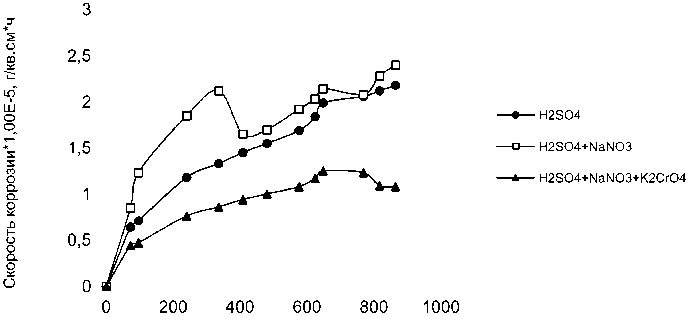

Рис. 4. Зависимость скорости коррозии от времени экспозиции сплава АК12, полученного литьем в кокиль, в растворах на основе 0,5 М H 2 SO 4

Время экспозиции, ч

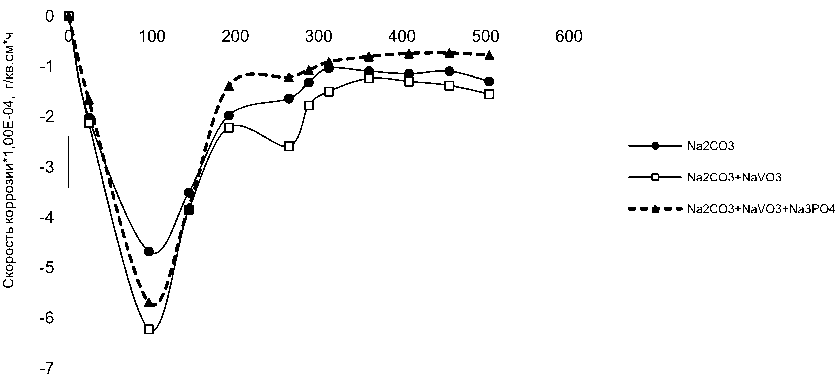

Рис. 5. Зависимость скорости коррозии от времени экспозиции сплава АК12, полученного литьем в песчаные формы, в растворах на основе Na 2 CO 3 (10 мас. %)

полученные литьем в песчаные формы, характеризуются крупнозернистой структурой (см. рис. 1а), обусловливающей достаточно высокую шероховатость поверхности, которая способствует зарождению и развитию питтингов.

Применение изделий из силуминов в различных отраслях промышленности предполагает их эксплуатацию в различных средах, в том числе, содержащих продукты сгорания топлива, а также в водах буровых скважин и сточных водах металлургических предприятий. В этой связи представляло интерес изучить коррозионное поведение сплава АК12 в присутствии ванадат- и нитрат-ионов как компонентов указанных сред. Ванадаты проявляют окислительные свойства за счет центрального атома, находящегося в высшей степени окисления.

В работах [12, с. 203; 13, с. 133] отмечено, что силумины обладают высокой коррозионной стойкостью в окислительных средах. Од- нако из рис. 2–3 видно, что введение в раствор соляной кислоты такого окислителя, как ванадат натрия, способствует ускорению коррозионного процесса, очевидно, за счет деполяризации катодных участков сплава. Последнее свидетельствует о более высокой агрессивности коррозионной среды, содержащей ванадат-ионы, по отношению к исследуемому сплаву независимо от способа его получения.

С целью защиты силумина АК12 от коррозионного разрушения в указанных средах был использован фосфат натрия , проявляющий ингибирующие свойства по отношению к алюминию. В присутствии фосфата натрия коррозионный процесс затрудняется в связи образованием труднорастворимого фосфата алюминия, который оседает на поверхности сплава:

3Al3+ + 2PO 4 3– → Al 3 (PO 4 ) 2 . (5)

Таблица 2

Значения массового показателя скорости коррозии сплава АК12 в коррозионных средах

|

Коррозионная среда |

Способ отливки сплава АК12 |

τ , ч |

K ·10–5, г/см2·ч |

|

0,5 М HCl |

В песчаные формы |

504 |

48,0 |

|

Под давлением |

504 |

2,3 |

|

|

В кокиль |

504 |

20,0 |

|

|

0,5 М HCl + NaVO 3 (3 мас. %) |

В песчаные формы |

504 |

56,1 |

|

Под давлением |

504 |

2,6 |

|

|

В кокиль |

504 |

26,2 |

|

|

0,5 М HCl + NaVO 3 (3 мас. %) + + Na 3 PO 4 (0,3 мас. %) |

В песчаные формы |

504 |

3,0 |

|

Под давлением |

504 |

0,5 |

|

|

В кокиль |

504 |

4,0 |

|

|

0,5 М H 2 SO 4 |

В песчаные формы |

864 |

33,5 |

|

Под давлением |

864 |

1,3 |

|

|

В кокиль |

864 |

2,2 |

|

|

0,5 М H 2 SO 4 + NaNO 3 (5 мас. %) |

В песчаные формы |

864 |

38,1 |

|

Под давлением |

864 |

1,5 |

|

|

В кокиль |

864 |

2,4 |

|

|

0,5 М H 2 SO 4 + NaNO 3 (5 мас. %) + + K 2 CrO 4 (0,3 мас. %) |

В песчаные формы |

864 |

22,0 |

|

Под давлением |

864 |

0,8 |

|

|

В кокиль |

864 |

1,1 |

|

|

Na 2 CO 3 (10 мас. %) |

В песчаные формы |

504 |

–13,0 |

|

Под давлением |

504 |

0,51 |

|

|

В кокиль |

504 |

–2,3 |

|

|

Na 2 CO 3 (10 мас. %) + NaVO 3 (3 мас. %) |

В песчаные формы |

504 |

–15,5 |

|

Под давлением |

504 |

0,5 |

|

|

В кокиль |

504 |

–3,1 |

|

|

Na 2 CO 3 (10 мас. %) + NaVO 3 (3 мас. %) + + Na 3 PO 4 (0,3 мас. %) |

В песчаные формы |

504 |

–7,8 |

|

Под давлением |

504 |

0,4 |

|

|

В кокиль |

504 |

–2,5 |

Таблица 3

Значения защитного действия ингибиторов по отношению к сплаву АК12, рассчитанные по максимальным значениям скорости коррозии

|

Коррозионная среда |

Способ отливки сплава АК12 |

Z , % |

|

|

Na 3 PO 4 |

K 2 CrO 4 |

||

|

0,5 М HCl + NaVO 3 (3 мас. %) |

В песчаные формы |

94,6 |

– |

|

Под давлением |

80,7 |

– |

|

|

В кокиль |

84,7 |

– |

|

|

0,5 М H 2 SO 4 + NaNO 3 (5 мас. %) |

В песчаные формы |

– |

42,2 |

|

Под давлением |

– |

45,7 |

|

|

В кокиль |

– |

54,1 |

|

|

Na 2 CO 3 (10 мас. %) + NaVO 3 (3 мас. %) |

В песчаные формы |

15,2 |

– |

|

Под давлением |

16,0 |

– |

|

|

В кокиль |

6,0 |

– |

|

Авторами [12, с. 263] отмечено, что фосфатные пленки, имеющие высокоразвитую шероховатую поверхность, обладают хорошей адгезией, что обусловливает их защитные свойства по отношению к металлам и сплавам.

Значения скорости коррозии, приведенные в табл. 2, позволяют сделать вывод о существенном подавлении коррозионного процесса образцов силумина в присутствии фосфата натрия. Однако его ингибирующий эффект по отношению к сплаву, отлитому в песчаные формы, выше по сравнению с другими образцами, очевидно, в силу более высокой адгезии образующегося фосфата алюминия к неоднородной поверхности сплава (табл. 3). Последнее хорошо согласуется с данными работы [14, c. 32], согласно которой понижение скорости растворения металла в присутствии ингибитора объясняется блокировкой активных центров поверхности (например, выступов, неровностей и т. д.) адсорбированными молекулами ингибитора. В нашем случае адсорбированным веществом является фосфат алюминия, образующийся по реакции (5).

Защитными свойствами по отношению к алюминиевым сплавам, в том числе и к силуминам, обладают хроматы, образующие на поверхности сплава, труднорастворимую соль хромат алюминия. Суть механизма противокоррозионной защиты в присутствии хроматов сводится к экранированию рабочей поверхности силуминов солевой пленкой из хромата алюминия. Хроматы, таким образом, подобно фосфатам, ограничивают скорость коррозии за счет повышения перенапряжения катодного процесса выделения водорода (4) в кислой среде и сокращения площади катодных участков [12, с. 301].

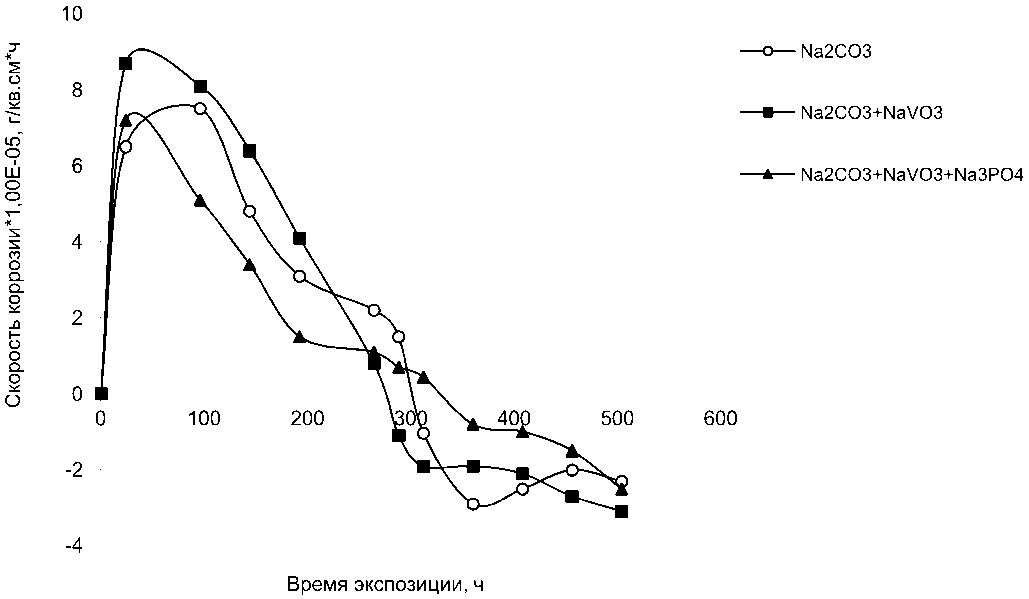

В щелочной среде, которая свойственна раствору Na 2 CO 3 вследствие гидролиза соли, алюминий и его сплавы разрушаются достаточно легко в силу своей амфотерности. Как видно из рис. 5, скорость коррозии имеет отрицательные значения в течение всего времени экспозиции образца АК12 (отлитого в песчаные формы) в растворе Na 2 CO 3 , содержащем 3 мас. % NaVO 3 . Это обусловлено образованием и последующим накоплением продуктов коррозии. Поверхностная оксидная пленка на алюминии растворяется с образованием алюминатов:

Al 2 O 3 + 2NaOH + 3Н 2 О → 2Na[Al(OH) 4 ]. (6)

Образовавшиеся продукты коррозии, обладая большой молекулярной массой, не успевают диффундировать вглубь раствора и накапливаются на поверхности образца, что приводит к увеличению массы образца. Сильной адгезии продуктов коррозии к поверхности сплава способствует крайняя неоднородность его поверхности. Введение в раствор фосфатов подавляет коррозионный процесс весьма незначительно. Алюминий и его сплавы в щелочных растворах корродируют по электрохимическому механизму с кислородной деполяризацией; на катодных участках происходит восстановление кислорода.

Значения скорости коррозии сплава, полученного литьем в кокиль, имеют в начале экспозиции положительные значения (поскольку происходит диффузия продуктов коррозии вследствие более однородной структуры сплава), а по истечении некоторого времени – отрицательные вследствие доминирования процесса образования и накопления коррозионных продуктов над их отводом от поверхности сплава (рис. 6, табл. 2).

Рис. 6. Зависимость скорости коррозии от времени экспозиции сплава АК12, полученного литьем в кокиль, в растворах на основе Na 2 CO 3 (10 мас. %)

Для оценки ингибирующего эффекта выбранных соединений были рассчитаны значения их защитного действия по уравнению (2) по отношению к обсуждаемым сплавам. Из табл. 3 следует, что максимальным защитным действием обладают фосфаты в растворах на оcнове 0,5 M HCl. Защитное действие хроматов в растворах серной кислоты почти в два раза меньше. В щелочной среде фосфаты практически не проявляют ингибирующих свойств, вероятно, вследствие чрезвычайно высокой агрессивности среды. Последнее подтверждается данными, полученными авторами при исследовании коррозионной стойкости алюминия в щелочной среде [15, с. 257].

При подборе ингибитора коррозии силумина в растворе Na 2 CO 3 нами был опробован цистеин – серосодержащая аминокислота. Было установлено, что в отличие от ряда соединений неорганической природы (фосфаты, силикаты, хроматы), цистеин по отношению к силумину АК12 не проявляет ингибирующих свойств. В присутствии цистеина наблюдалось монотонное повышение скорости коррозии всех образцов АК12, независимо от способа их получения, как в кислых, так и в щелочных растворах. Однако авторами [16, с. 143] при использовании метода анодной поляризации рабочего электрода обнаружено защитное действие цистеина по отношению к алюминиевому сплаву АА5052 в 4М растворе

NaOН. Вероятно, химический состав и структура исследуемого в указанной работе сплава позволяет молекулам цистеина адсорбироваться на активных центрах поверхности АА5052, обеспечивая, таким образом, надежное экранирование сплава от агрессивного воздействия ОН–-ионов.

С целью подтверждения полученных результатов был проведен анализ продуктов коррозии сплава АК12 на содержание в них ионов Al3+ титриметрическим и фотометрическим методами. Молярные концентрации алюминия, найденные по закону эквивалентов в титриметрическом анализе и по градуировочному графику фотометрическим методом, были пересчитаны с учетом разбавления и молярной массы алюминия.

В табл. 4 приведены результаты определения алюминия в продуктах коррозии АК12 в растворах индивидуальных кислот (HCl и H 2 SO 4 ). Модельные растворы, содержащие ванадаты, нитраты и хроматы, не анализировались вследствие их мешающего влияния. Из табл. 4 следует, что наибольшее содержание алюминия найдено в продуктах коррозии сплава, отлитого в песчаные формы, что обусловлено его сильным коррозионным разрушением; коррозионные потери образца, полученного кристаллизацией под давлением, почти в десять раз меньше. Содержание алюминия в продуктах АК12, отлитого в кокиль, занимает промежуточное положение.

Таблица 4

Содержание алюминия в продуктах коррозии образцов сплава АК12, найденное титриметрическим и спектрофотометрическим методами

|

Способ отливки сплава АК12 |

Коррозионная среда |

Концентрация ионов Al3+, мг/л |

|

|

титриметрическим методом |

спектрофотометрическим методом |

||

|

В песчаные формы |

0,5 М раствор HCl |

0,57 |

0,62 |

|

0,5 М раствор H 2 SO 4 |

0,38 |

0,43 |

|

|

Под давлением |

0,5 М раствор HCl |

0,07 |

0,04 |

|

0,5 М раствор H 2 SO 4 |

0,05 |

0,02 |

|

|

В кокиль |

0,5 М раствор HCl |

0,34 |

0,41 |

|

0,5 М раствор H 2 SO 4 |

0,11 |

0,09 |

|

Из табл. 4 видно, что данные фотометрического и титриметрического методов анализа хорошо согласуются между собой и подтверждают результаты гравиметрических исследований коррозионной стойкости сплава АК12.

Выводы

Таким образом, доказано влияние способа литья силумина на его коррозионную стойкость в различных средах. Силумин АК12, полученный литьем в песчаные формы, подвержен большему коррозионному разрушению по сравнению со сплавом, полученным литьем под давлением. Объяснением этого факта могут служить данные микроструктурного анализа: крупнозернистая неоднородная структура с игольчатыми выделениями кремния сплава, отлитого в песчаные формы. Анализ продуктов коррозии подтверждает бóль-шую степень коррозионного разрушения отливок силумина в песчаные формы.

Коррозия сплава АК12 в растворах кислот протекает по электрохимическому с водородной деполяризацией, а в щелочных растворах – с кислородной деполяризацией. При этом функцию катодных участков выполняют выделения в структуре зерна кремния, оксида кремния и примеси. Обнаружено, что образцы, отлитые в песчаные формы, растворяются в HCl почти на порядок быстрее, чем образцы, полученные литьем под давлением вследствие большей структурной неоднородности и шероховатости поверхности.

Отмечено, что ванадаты выполняют функцию активаторов коррозионного процесса в кислой среде за счет высокой окислительной активности, что способствует усилению процесса деполяризации катодных участков и, следовательно, увеличению скорости коррозии.

На основании рассчитанных значений защитного действия установлено, что фосфаты существенно (до 90 %) подавляют коррозионный процесс АК12 в растворах на основе соляной кислоты за счет экранирования катодных участков поверхности сплава.

Обнаружено, что АК12, независимо от способа получения, крайне неустойчив в щелочных средах за счет амфотерных свойств алюминия. Установлено, что используемые в работе ингибиторы не проявляют защитных свойств по отношению к АК12 в щелочной среде.

Содержание алюминия в продуктах коррозии АК12, найденное титриметрическим и спектрофотометрическим методами, полностью подтверждает кинетику и механизм коррозии исследуемого сплава.

Список литературы Исследование влияния способа литья на коррозионную стойкость сплава АК12

- Андрушевич, А.А. Коррозионная стойкость динамически нагруженного литейного сплава АК12 / А.А. Андрушевич, С.М. Ушеренко // Литье и металлургия. - 2017. - № 2 (87). - С. 70-75.

- Animal glue as green inhibitor for corrosion of aluminum and aluminum-silicon alloys in sodium hydroxide solutions / M. Abdallah, E.M. Kamar, Salah Eid, A.Y. El-Etre // Journal of Molecular Liquids. - 2016. - Vol. 220. - P. 755-761.

- Antihypertensive drugs as an inhibitors for corrosion of aluminum and aluminum silicon alloys in aqueous solutions / M. Abdallah, I. Zaafarany, S.O. Al-Karanee, A.A. Abd El-Fattah // Arabian Journal of Chemistry. - 2012. - Vol. 5. - Р. 225-234.

- Namrata Chaubey. Corrosion inhibition performance of different bark extracts on aluminium in alkaline solution / Namrata Chaubey, Savita, Vinod Kumar Singh, M.A. Quraishi // Jornal of the Association Arab Universities for Basic and Applied Sciences. - 2017. - Vol. 22. - Р. 38-44.

- Чакчир, Б.А. Фотометрические методы анализа: метод. указания / Б.А. Чакчир, Г.М. Алексеева. - СПб.: Изд-во СПХФА, 2002. - 44 с.

- Межгосударственный стандарт. Сплавы магниевые. Методы определения алюминия. - http://files.stroyinf.ru/data2/1/4294824/ 4294824660.htm (дата обращения: 10.08.2018).

- Колачев, Б.А. Металловедение и термическая обработка цветных металлов и сплавов / Б.А. Колачев, В.А. Ливанов, В.И. Елагин. - М.: Металлургия, 1981. - 416 с.

- Арзамасов, Б.Н. Материаловедение: учеб. для вузов / Б.Н. Арзамасов, И.И. Сидорин, Г.Ф. Косолапов. - М.: Машиностроение, 1986. - 384 с.

- Улиг, Г.Г. Коррозия и борьба с ней / Г.Г. Улиг, Р.У. Реви. - Л.: Химия, 1989. - 456 с.

- Григорьева, И.О. Электрохимическое поведение алюминия в кислых электролитах / И.О. Григорьева, А.Ф. Дресвянников // Вестник Казанского технологического университета. - 2010. - № 7. - С. 326-332.

- Григорьева, И.О. Коррозионно-электрохимическое поведение алюминия в хлоридсодержащих электролитах / И.О. Григорьева, А.Ф. Дресвянников // Вестник Казанского технологического университета. - 2011. - № 11. - С. 160-166.

- Семенова, И.В. Коррозия и защита от коррозии / И.В. Семенова, Г.М. Флорианович, А.В. Хорошилов. - М.: Физматлит, 2002. - 336 с.

- Попова, А.А. Методы защиты от коррозии: курс лекций / А.А. Попова - М.: Лань, 2014. - 271 с.

- Иванов, Е.С. Ингибиторы коррозии сплавов в кислых средах: справ. / Е.С. Иванов. - М.: Металлургия, 1986. - 175 с.

- Григорьева, И.О. Электрохимическое поведение алюминия в щелочной среде / И.О. Григорьева, А.Ф. Дресвянников // Вестник Казанского технологического университета. - 2010. - № 7. - С. 257-261.

- Experimental and theoretical investigation on corrosion inhibition of AA5052 aluminium alloy by L-cysteine in alkaline solutions / Dapeng Wang, Lixin Gao, Daguan Zhang et al. // Materials Chemistry and Physics. - 2016. - Vol. 169. - P. 142-151.