Исследование влияния технологических параметров на скорость деформации при высокоскоростном волочении проволоки в монолитных волоках

Автор: Радионова Людмила Владимировна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

В современном волочильном производстве при изготовлении проволоки в настоящее время применяются прямоточные станы, на которых скорость волочения достигает 45 м/с. В настоящей работе проведены исследования влияния технологических параметров процесса волочения, а именно скорости волочения, угла монолитной волоки, коэффициента вытяжки, диаметра проволоки на скорость деформации. Для анализа использовался метод числового эксперимента (компьютерного моделирование) и расчетный метод (математическое моделирование). Компьютерное моделирование процесса волочения проводилось на проволоке d = 3 мм из стали марки 10. В процессе волочения при варьировании технологическими параметрами разброс значений скорости деформации составляет от 20 до 12 000 с-1. Результаты исследований показали, что максимальная скорость деформации при волочении в монолитных волоках может превышать двукратно среднюю скорость деформации. Угол волоки оказывает существенное влияние на равномерность распределения скоростей деформации по сечению проволоки. Повышение величины полуугла волоки α с 3 до 8° приводит к повышению скорости деформации до 2,5 раза. Локализация высоких скоростей деформации при больших полууглах волок сосредоточена в центральной части проволоки. Увеличение скорости волочения с 5 до 45 м/с приводит к повышению скорости деформации в 10 раз. Результаты определения средней скорости деформации расчетным методом и компьютерным моделированием в программе QForm показали высокую сходимость, что говорит о возможности и обоснованности использования расчетного метода для оценки влияния технологических параметров на скорость деформации в процессе волочения.

Волочение, монолитная волока, угол волоки, скорость волочения, скорость деформации, метод конечных элементов, qform

Короткий адрес: https://sciup.org/147238586

IDR: 147238586 | УДК: 621.778.014 | DOI: 10.14529/met220306

Текст научной статьи Исследование влияния технологических параметров на скорость деформации при высокоскоростном волочении проволоки в монолитных волоках

Современное волочильное производство развивается по нескольким направлениям [1]. Повышение скорости волочения является одним из тех направлений, которое позволяет увеличить производительность процесса и тем самым, снизив себестоимость продукции, повысить ее конкурентоспособность на рынке. Прямоточные волочильные станы, которые пришли на смену станам магазинного типа, при сухом волочении позволяют развивать скорость до 45 м/с, в то время как станы предыдущей конструкции ограничивались скоростью 7 м/с [2]. Повышение скорости волочения приводит к повышению скорости деформации, которая в свою очередь влияет на пластичность металлов [3, 4] и динамическое деформационное старение [5, 6]. Кроме скорости волочения на скорость деформации оказывают влияние и другие технологические параметры процесса волочения [7]. Влияние это разнонаправленное, и оценивать его нужно в комплексе, т. е. учитывая все факторы.

Многие работы, выполненные ранее [8–11], исследовали деформационные особенности в процессе волочения с учетом конструктивных и технологических параметров, используемых на станах предыдущего поколения.

Работы более позднего периода рассматривают процесс многократного волочения уже с учетом особенностей современных станов и технологий, но зачастую носят узкую направленность и исследуют волочение проволоки определенного сортамента. Например, в работе [12] исследуется упрочнение стали при промышленных скоростях волочения, в работе [13] показано влияние скорости волочения на температурный режим, в [14] изучается влияние типов волок, [15] посвящена изучению качества цинкового покрытия при высокоскоростном волочении, [16] анализи- рует особенности изготовления высокопрочной проволоки для металлокорда.

Появление специализированных программных пакетов для симуляции процессов ОМД [17–20] позволяет моделировать распределение напряжений, деформаций, температурного поля и скорости деформации по сечению проволоки. Наличие таких программ помогает лучше понять влияние технологических параметров на свойствообразование и эффективность процесса волочения, но, как известно, числовые эксперименты требуют большого количества машино-часов для расчета и последующего квалифицированного анализа полученных результатов.

Скорость деформации определяется изменением степени деформации е во времени т, т. е.

d е

е = Т, d т

и в процессах пластического деформирования может изменяться в достаточно широких пределах в зависимости от технологических па- раметров процесса волочения.

Средняя скорость деформации в волоке может быть рассчитана по предложенной в работе [4] Г.Л. Колмогоровым зависимости

4 -I lnJ^ + 2 • -tg a I. V • tg a

I 3 • У3) в

d • д/ц-1 л/ц

где ц - вытяжка; а - полуугол волоки, °;

Vв – скорость волочения, м/с; d – диаметр проволоки на выходе из волоки, м.

Однако сравнение рассчитанной по формуле (2) скорости с числовых экспериментом, проведенным в программе, основанной на методе конечных элементов, сделанное в работе [9], показало занижение средних значений скорости деформации, полученных по методике Колмогорова, по сравнению со средним значением, определенным при компьютерном моделировании.

Для расчета средней скорости деформации при волочении авторы работ [7, 21] предлагают использовать формулу е = 6 - tg a-Vb

In ц d (V^ 3 - 1 )'

Поэтому актуальность исследований, направленных на изучение влияния технологических параметров процесса волочения на такой важный показатель, как скорость деформации, весьма высока.

Целью настоящей работы является исследование и анализ влияния технологических параметров на скорость деформации при высокоскоростном волочении проволоки в монолитных волоках средствами компьютерного и математического моделирования.

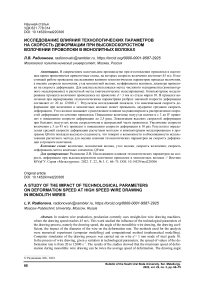

В настоящей работе расчет средней скорости деформации осуществляется по формуле (3), а для числового эксперимента использовалась программа QForm 9.0.10 [22], в основе которой лежит метод конечных элементов. Компьютерное моделирование процесса волочения проводилось на проволоке d = 3 мм из стали марки 10 (рис. 1). Реологические свойства стали использовались из библиотеки QForm. Заготовка диаметром d0 = 3,5 мм волочилась через монолитные волоки с рабочим полууглом a = 3; 4; 5; 6; 7 и 8° при коэффициенте трения f = 0 . Скорость волочения Vв = 10; 20 и 45 м/с. Заготовка и инструмент (волока) разбиваются тетрагональными конечными элементами низшего порядка, имеющие 4 узла для аппроксимации полей средних напряжений и 5 узлов для поля скоростей (5-й узел является дополнительным и находится в центре тетраэдра) волока на поверхности имеют средний размер 0,6 мм. Сетка в заготовке переразбивается при установившимся режиме волочения на элементы от 0,1 до 0,2 мм.

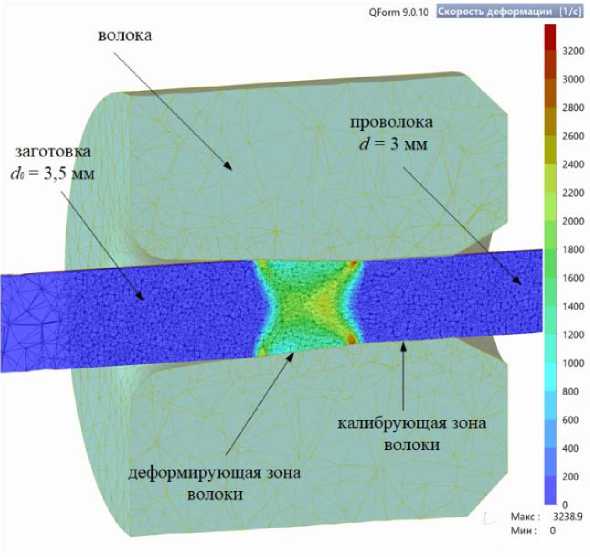

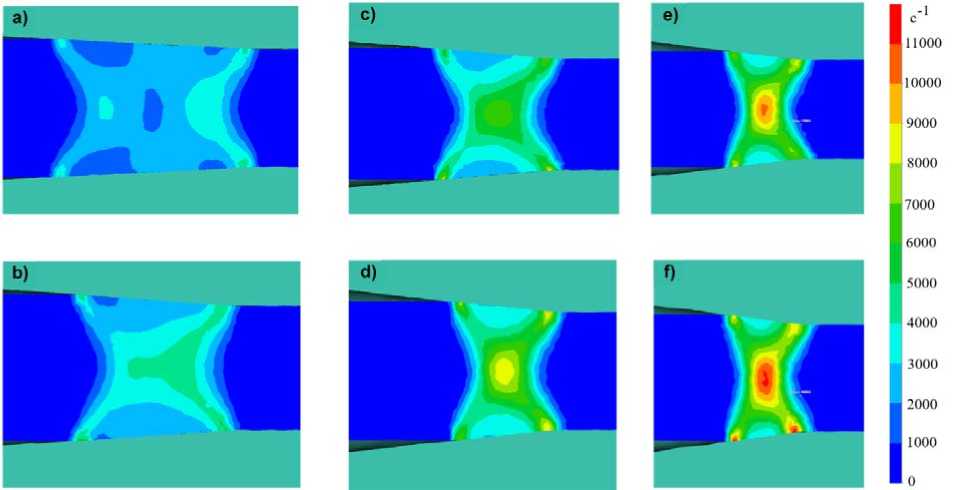

Результаты числового эксперимента по изменению скорости деформации от технологических параметров приведены на рис. 2–4. Методы компьютерного моделирования позволяют получить не только средние значения скорости деформации, но и их распределение по сечению проволоки. Как следует из рис. 2, полуугол волоки оказывает существенное влияние на величину значений скорости деформации и их распределение. При полуугле волоки a = 3 ° в сечении проволоки имеют место скорости, не превышающие 600 с–1, которые достаточно равномерно распределены

Рис. 1. Компьютерная модель процесса волочения Fig. 1. Computer model of the drawing process

Рис. 2. Результаты числового эксперимента при скорости волочения V в = 10 м/с:

а) а = 3° ; b) 2а = 4° ; с) 2 а = 5 ° ; d) 2 а = 6 ° ; е) 2 а = 7 ° ; f) 2 а = 8 °

Fig. 2. Results of a numerical experiment at a drawing speed = 10 m/s:

а) а = 3° ; b) 2а = 4° ; с) 2 а = 5 ° ; d) 2 а = 6 ° ; е) 2 а = 7 ° ; f) 2 а = 8 °

-1 с

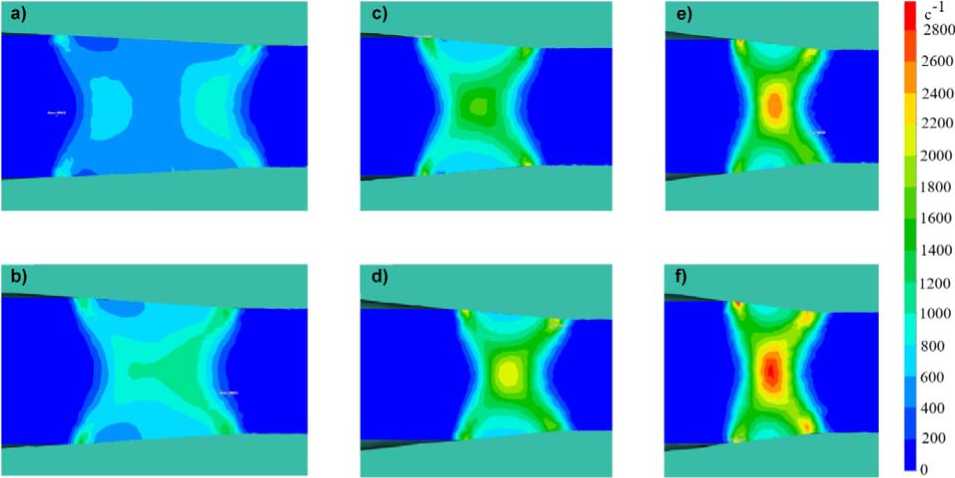

Рис. 3. Результаты числового эксперимента при скорости волочения V в = 20 м/с:

а) а = 3° ; b) а = 4° ; с) 2 а = 5 ° ; d) 2 а = 6 ° ; е) 2 а = 7 ° ; f) 2 а = 8 °

Fig. 3. Results of a numerical experiment at a drawing speed = 20 m/s:

а) а = 3° ; b) а = 4° ; с) 2 а = 5 ° ; d) 2 а = 6 ° ; е) 2 а = 7 ° ; f) 2 а = 8 °

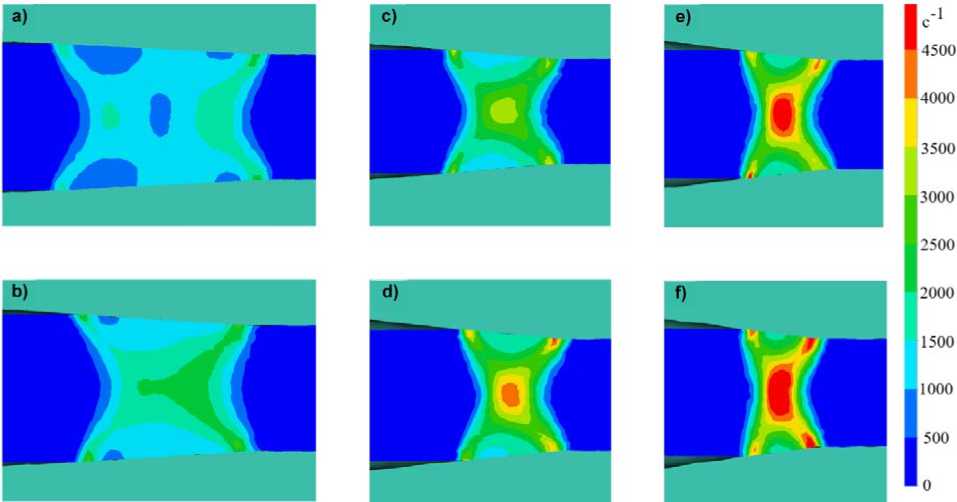

Рис. 4. Результаты числового эксперимента при скорости волочения V в = 40 м/с:

а) а = 3° ; b) а = 4° ; с) а = 5 ° ; d) а = 6 ° ; е) а = 7 ° ; f) а = 8 °

Fig. 4. Results of a numerical experiment at a drawing speed = 40 m/s:

а) а = 3° ; b) а = 4° ; с) а = 5 ° ; d) а = 6 ° ; е) а = 7 ° ; f) а = 8 °

по сечению. Увеличение полуугла волоки приводит к повышению значения максимальной скорости деформации и локализации высоких скоростей в центре проволоки. Аналогичный характер влияния полуугла волоки наблюдается при всех исследуемых скоростях волочения (см. рис. 3 и 4). В свою очередь увеличение скорости волочения с 10 до 40 м/с приводит к повышению как максимальных, так и средних значений скорости деформации. Так, при скорости волочения 10 м/с значения скорости деформации не превышают 3000 с–1, при 20 м/с – 5000 с–1, а при 40 м/с – 12 000 с–1.

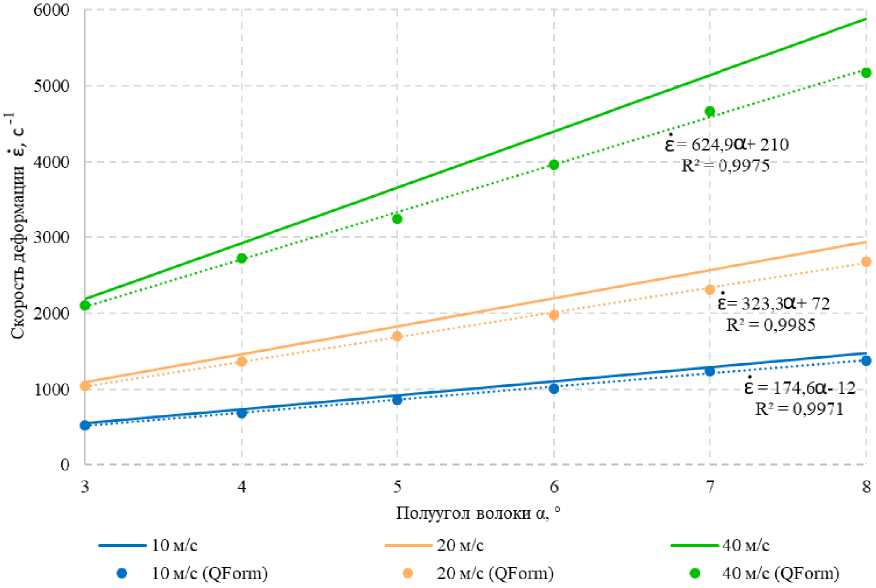

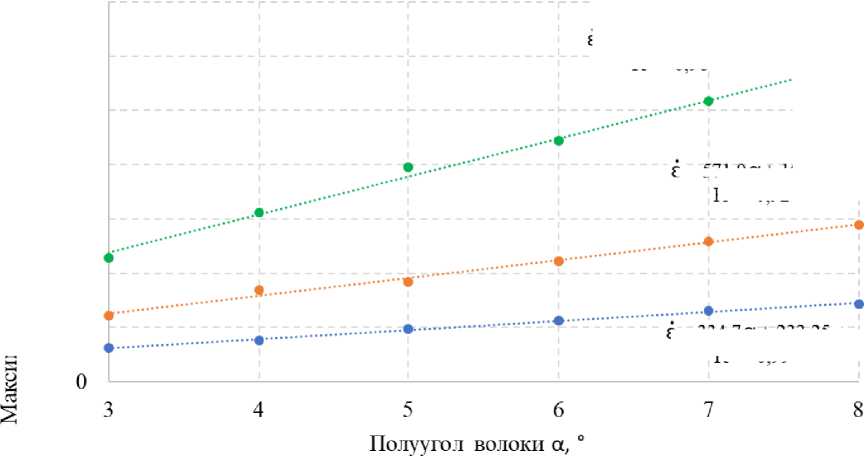

Результаты средних скоростей деформации, полученные при компьютерном моделировании в QForm, и результаты расчетов средней скорости деформации, выполненных по формуле (3), приведены на рис. 5. Сплошные линии соответствуют расчетам, а точки – результатам числовых экспериментов. Для значений числовых экспериментов были построены линии тренда (штриховые), уравнения которых представлены рядом с линиями. Коэффициент корреляции для экспериментальных значений и линий тренда очень высокий, при округлении до второго знака после запятой приведет к получению значения, равного 1, что говорит о том, что полученные уравнения с высокой точностью описывают зависимость средней скорости деформации от полуугла волоки. Максимальные значения скорости деформации, полученные в ходе числового эксперимента, представлены на рис. 6. Как следует из графиков, максимальная скорость деформации также линейно зависит от полуугла волоки. Стоит акцентировать внимание на то, что значения максимальной скорости деформации примерно вдвое больше, чем средние скорости деформации. Аналогичные результаты были получены в работе [9].

Сравнительный анализ результатов компьютерного моделирования и расчета по формуле (3) показал, что для оценки влияния технологических параметров на среднюю скорость деформации целесообразно и оправданно использовать метод математического моделирования. Это позволит существенно сократить время расчетов, но при этом даст представление о влиянии технологических параметров на среднюю скорость деформации.

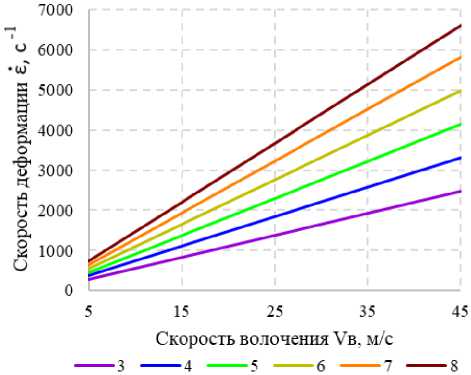

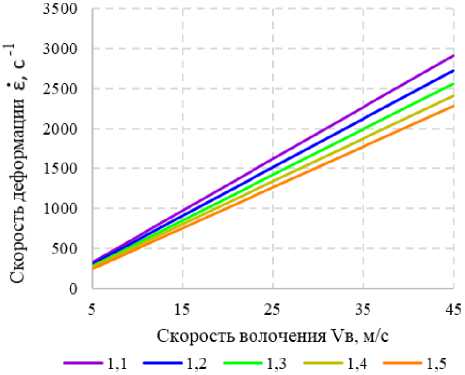

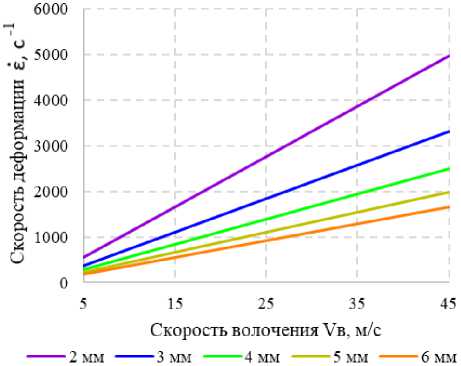

Результаты расчетов средней скорости деформации в зависимости от технологических параметров процесса волочения приведены на рис. 7–10. Как видно на рис. 7, увеличение скорости волочения с 5 до 45 м/с при диаметре проволоки d пр = 3 мм и коэффициенте вытяжки ц = 1,35 при разных углах волок приводит к повышению средней скорости деформации с 276 до 6616 с–1. Только за счет

Рис. 5. Зависимости расчетной и экспериментальной скорости деформации от полуугла волоки

Fig. 5. Dependences of the calculated and experimental strain rates on the die half-angle

■ w

• 10 м/с • 20 м/с • 40 м/с

Рис. 6. Зависимости максимальных скоростей деформации от полуугла волоки, полученные при числовом эксперименте в QForm

Fig. 6. Dependences of the maximum strain rates on the half-angle of the drawing die, obtained in a numerical experiment in QForm

Е = 571,9а+ 1033,3 R2 = 0,92

И

Рис. 7. Зависимости средней скорости деформации от скорости волочения для разных полууглов волок α (при µ = 1,35; d пр = 3 мм)

Fig. 7. Dependences of the average strain rate on the drawing speed for different semi-angles of the die α (at µ = 1.35; d пр = 3 mm)

Рис. 8. Зависимости средней скорости деформации от скорости волочения для разных коэффициентов вытяжек µ (при α = 3°; d пр = 3 мм)

Fig. 8. Dependences of the average strain rate on the drawing speed for different drawing ratios µ (at α = 3°;

d пр = 3 mm)

Рис. 9. Зависимости средней скорости деформации от скорости волочения для диаметров готовой проволоки d пр = 10; 7; 5 и 3 мм (при α = 4°; µ = 1,35) Fig. 9. Dependences of the average strain rate on the drawing speed for the diameters of the finished wire d пр = 10; 7; 5 and 3 mm (at α = 4°; µ = 1.35)

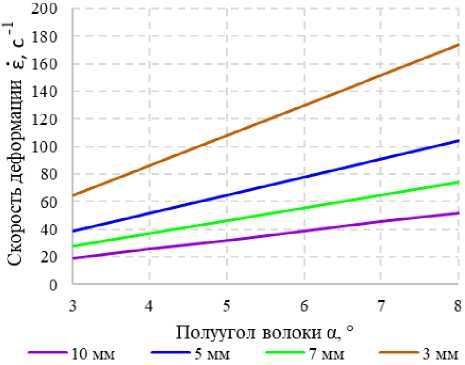

Рис. 10. Зависимости средней скорости деформации от полуугла волоки для коэффициента вытяжки µ = 1,1 при d пр = 10; 7; 5 и 3 мм ( V в = 1 м/с)

Fig. 10. Dependences of the average strain rate on the half-angle of the drawing die for an elongation coefficient µ = 1.1 at d пр = 10; 7; 5 and 3 mm ( V в = 1 m/s)

изменения полуугла волоки с α = 3 до α = 8° при скорости волочения Vв = 45 м/с скорость деформации возрастает с 2482 до 6616 с–1, т. е. более чем в 2,5 раза. Менее существенно, но значимо на среднюю скорость деформации влияет и величина коэффициента вытяжки (см. рис. 8). Падение средней скорости деформации с 2916 до 2277 с–1 наблюдается при возрастании µ с 1,1 до 1,5 при скорости волочения 45 м/с. Существенное влияние на среднюю скорость деформации оказывает диаметр обрабатываемой проволоки (см. рис. 9): так, уменьшение диаметра с 6 до 2 мм при прочих равных условиях приводит к возрастанию средней скорости с 1656 до 4968 с–1, что составляет трехкратное увеличение. Для сравнения на рис. 10 приведены технологические условия процесса волочения, при которых средние скорости деформации находятся в диапазоне 20–180 с–1. Такие существенные изменения скорости деформации не могут не отразиться на пластичности сплава и его обрабатываемости. Еще более важно понимать, есть ли предпосылки для протекания динамических деформационных процессов старения, поскольку решающую роль в этом играют скорости деформации. Условия, при которых обеспечивается динамическое взаимодействие между дислокациями и примесными атомами, определяются как раз критической скоростью деформации, а как мы видим, разброс этих значений при волочении возможен от 20 до 12 000 с–1.

Таким образом, проведенный анализ позволит установить, что:

-

- максимальная скорость деформации при волочении в монолитных волоках может превышать двукратно среднюю скорость деформации;

-

- угол волоки оказывает существенное

влияние на равномерность распределения скоростей деформации по сечению проволоки;

-

- повышение величины полуугла волоки α с 3 до 8° приводит к повышению скорости деформации до 2,5 раза.

-

- локализация высоких скоростей деформации при больших полууглах волок сосредоточена в центральной части проволоки;

-

- увеличение скорости волочения с 5 до 45 м/с приводит к повышению скорости деформации в 10 раз;

-

- результаты определения средней скорости деформации по формуле (3) и компьютерным моделированием в программе QForm показали высокую сходимость, что говорит о возможности и обоснованности использования расчетного метода для оценки влияния технологических параметров на скорость деформации в процессе волочения.

Список литературы Исследование влияния технологических параметров на скорость деформации при высокоскоростном волочении проволоки в монолитных волоках

- Радионова Л.В., Радионов А.А. Современное состояние и перспективы развития волочильного производства стальной проволоки // Машиностроение: сетевой электронный научный журнал. 2013. № 1. С. 3–11.

- Радионов А.А. Автоматизированный электропривод станов для производства стальной проволоки: моногр. Магнитогорск: ГОУ ВПО «МГТУ», 2007. 311 с.

- Колмогоров Г.Л., Филиппов В.Б., Кузнецова Е.В. О скорости деформации при волочении // Известия вузов. Черная металлургия. 2005. № 8. С. 17–19.

- Фетисов В.П. Пластичность высокопрочной проволоки. М.: Интермет Инжиниринг, 2011. 128 с.

- Радионова Л.В. Разработка технологии производства высокопрочной проволоки с повышенными пластическими свойствами из углеродистых сталей: дис. … канд. техн. наук. Магнитогорск, 2001. 137 с.

- Деформационное старение в сталях / В.М. Фарбер, О.В. Селиванова, В.А. Хотинов, О.Н. Полухина. Екатеринбург: Изд-во Урал. ун-та, 2018. 72 с.

- Бушуева Н.И. Волочение медной проволоки c учетом скоростных эффектов процесса // Уральская школа молодых металловедов: сб. материалов XX Междунар. науч.-техн. Уральской школы-семинара металловедов – молодых ученых (Екатеринбург, 3–7 февраля 2020 г.). Екатеринбург: Изд-во Урал. ун-та, 2020. 625 с. Текст: электронный // Электронный научный архив УрФУ. URL: http://hdl.handle.net/10995/94116

- Влияние скорости деформации на свойства электротехнической меди / Ю.Н. Логинов, С.Л. Демаков, А.Г. Илларионов, А.А. Попов // Металлы. 2011. № 2. С. 31–39.

- Авсейков С.В., Бобарикин Ю.Л. Влияние скорости деформации на сопротивление пластическому деформированию углеродистой латунированной проволоки в процессе тонкого волочения // Вестник ГГТУ им. П.О. Сухого. 2013. № 3. С. 25–31.

- Влияние скорости волочения на температуру и напряженно-деформированное состояние в проволоке из высокоуглеродистой стали / М.Н. Верещагин, Ю.Л. Бобарикин, А.Н. Савенок и др. // Сталь. 2007. № 12. С. 53–58.

- Харитонов В.А., Головизнин С.М. Оценка режимов высокоскоростной деформации // Сталь. 2014. № 11. С. 57–59.

- Direct usage of the wire drawing process for large strain parameter identification / G. Venet, T. Balan, C. Baudouin, R. Bigot // International Journal of Material Forming. Springer Verlag, 2018. Vol. 12 (5). P. 875–888. DOI: 10.1007/s12289-018-01458-z

- Suliga M. Analysis of the heating of steel wires during high speed multipass drawing process // Arch. Metall. Mater. 2014. Vol. 59. P. 1475–1480. DOI: 10.2478/AMM-2014-0251

- Suliga M., Wartacz R., Hawryluk M. The Multi-Stage Drawing Process of Zinc-Coated Medium-Carbon Steel Wires in Conventional and Hydrodynamic Dies // Materials. 2020. Vol. 13. P. 4871. DOI: 10.3390/ma13214871

- Suliga M., Wartacz R., Michalczyk J. High speed multi-stage drawing process of hot-dip galvanised steel wires // Int J Adv Manuf Technol. 2022. Vol. 120. P. 7639–7655. DOI: 10.1007/s00170-022-09277-y

- Polyakova M., Stolyarov A. Automobile Tires’ High-Carbon Steel Wire // Encyclopedia. 2021. Vol. 1. P. 859–870. DOI: 10.3390/encyclopedia1030066

- Компьютерное моделирование температурных режимов при полунепрерывном прямом прессовании легкоплавких материалов / Л.В. Радионова, С.Р. Фаизов, Д.В. Громов, И.Н. Ердаков // Вестник ЮУрГУ. Серия «Металлургия». 2020. Т. 20, № 4. С. 30–38. DOI: 10.14529/met200404

- Харитонов В.А., Усанов М.Ю. Оценка эффективности способов волочения круглой проволоки больших диаметров // Черные металлы. 2021. № 3. С. 28–33.

- Реологические модели как основной элемент моделирования процессов обработки металлов давлением / О.М. Смирнов, С.А. Тулупов, M.A. Цепин и др. // Вестник МГТУ им. Г.И. Носова. 2008. № 2 (22). С. 45–52.

- Логинов Ю. Н. Моделирование напряженно-деформированного состояния при волочении с вращением волоки // Кузнечно-штамповочное производство. Обработка материалов давлением. 2014. № 6. С. 39–41.

- Рудской А. И. Волочение: учеб. пособие / А.И. Рудской, В.А. Лунев, О.П. Шаболдо. СПб.: Изд-во Политехн. ун-та, 2011. 126 с.

- URL: https://www.qform3d.ru/ (дата обращения 12.07.2022).