Исследование влияния технологических режимов наплавки на физико-механические свойства покрытия

Автор: Тимохова Оксана Михайловна, Бурмистрова Ольга Николаевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

В представленной статье приведено исследование влияния различных режимов наплавки на химический состав металла, твердость, ударную вязкость, а также усталостную прочность наплавок. Представлены соответствующие данные, характеризующие степень однородности металлопокрытия, от которой зависят равнопрочность и сопротивляемость изнашиванию и другим видам разрушения.

Твердость, ударная вязкость, режим, наплавка, проволока

Короткий адрес: https://sciup.org/148205042

IDR: 148205042 | УДК: 630*383

Текст научной статьи Исследование влияния технологических режимов наплавки на физико-механические свойства покрытия

Работоспособность и долговечность деталей лесных машин, восстановленных металлопокрытиями, определяется основными эксплуатационными характеристиками: прочностью сцепления, износостойкостью и усталостной прочностью. При наплавках коэффициент сцепляемости покрытия можно принять равной единице [1], поэтому эксплуатационные свойства будут определяться износостойкостью и усталостной прочностью. Износостойкость зависит от многих физико-механических свойств металлопокрытий: структуры, химического состава, микро- и макротвердости, шероховатости поверхности, остаточных напряжений и т.д. Также влияние на износостойкость оказывает однородность структуры и твердости. Таким образом, свойства сплавов определяются их составом и внутренним строением.

Проведены исследования химического состава, твердость, усталостную прочность наплавок, выполненных с различными режимами. Был рассмотрен химический состав металла, наплавленного при различных режимах, на расстоянии 0,3-0,4 мм от наплавляемой поверхности, а также проведено послойное исследование содержания элементов, что позволяет судить о количественном распределении элементов по высоте шва. Изучено содержание углерода и марганца, оказывающее наибольшее влияние на износостойкость металла, а также кремния и хрома. Состав определялся не только в покрытиях, но и в проволоке и основном металле. Результаты приведены в табл. 1 и 2. Анализ полученных данных показывает, что интенсификация режима процесса наплавки влияет на содержание элементов в металлопокрытии. Содержание углерода незначительно повысилось, а содержание остальных элементов уменьшилось.

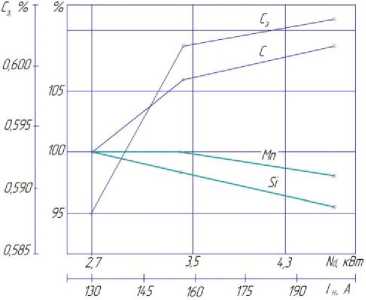

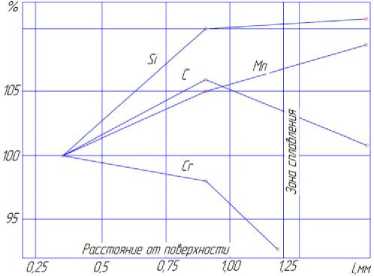

Относительное изменение содержания отдельных элементов показано на рис. 1, а относительное изменение содержания элементов по высоте шва – на рис. 2. Полученные результаты влияния

режима процесса наплавки на химический состав наплавленного металла не позволяет давать однозначного ответа на рассматриваемый вопрос. Нужен комплексный показатель, в качестве которого использовали «эквивалент углерода» С э . В общем виде он может быть записан:

С э =С+ Mn+ + +⋯,

где С, Mn, Si, Cr –процентное содержание элемента стали, ; ; - коэффициенты, указывающие насколько действие того или иного элемента слабее действие углерода.

Рис. 1. Относительное изменение содержания элементов в металле наплавки при интенсификации режима

Рис. 2. Относительное изменение содержания элементов по высоте шва

Таблица 1 . Содержание химических элементов в основном металле, проволоке и наплавленном металле

|

Объект и режимы |

N д , кВт |

П т , см3/час |

Содержание элементов, % |

Эквивалентное содержание углерода, С э |

|||

|

С \ |

Si \ |

Mn |

Cr |

||||

|

основной металл |

|||||||

|

Сталь 45 |

0,45 0,28 0,81 |

– \ |

|||||

|

проволока |

|||||||

|

Нп-30ХГСА |

0,29 |

1,14 |

0,89 |

0,60 |

|||

|

наплавленный металл |

|||||||

|

Режим 1 |

2,7 |

170 |

0,33 |

0,64 |

0,81 |

0,6 |

0,588 |

|

Режим 2 |

3,4 |

220 |

0,35 |

0,63 |

0,81 |

0,54 |

0,601 |

|

Режим 3 |

4,7 |

290 |

0,36 |

0,61 |

0,79 |

0,52 |

0,604 |

Таблица 2. Послойное содержание химических элементов в шве

|

Место взятия пробы |

Содержание элементов, % |

Эквивалентное содержание углерода, С э |

|||

|

С |

Si |

Mn |

Cr |

||

|

0,9 мм над линией сплавления |

0,33 |

0,57 |

0,77 |

0,55 |

0,568 |

|

0,35 мм над линией сплавления |

0,35 |

0,63 |

0,81 |

0,54 |

0,601 |

|

0,3 мм ниже линии сплавления |

0,33 |

0,64 |

0,84 |

0,47 |

0,578 |

Величина коэффициентов колеблется в зависимости от того, для каких целей используется С э , т.е. по отношению к чему рассматривается содержание элементов. По данным С.А. Островской [2] можно принять:

„ „ Si Мп Ст /Г1Х

Сэ = С + + + +⋯․ (2) 7 8 9 х 7

Результаты расчета С э приведены в табл. 1 и 2, а графическая зависимость на рис. 1.

Одним из часто определяемых физикомеханических свойств покрытий является твердость и микротвердость. Твердость покрытий и его однородность оказывает большое влияние на износостойкость. Металлопокрытия, выполненные в углекислом газе, обрабатываются после наплавки. С этой точки зрения для улучшения условий механической обработки большие значения твердости нежелательны. Для получения высокой износостойкости покрытия подвергаются упрочнению, наиболее эффективно – закалкой с нагрева ТВЧ.

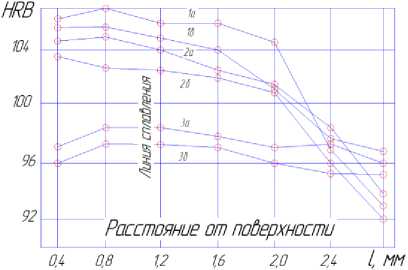

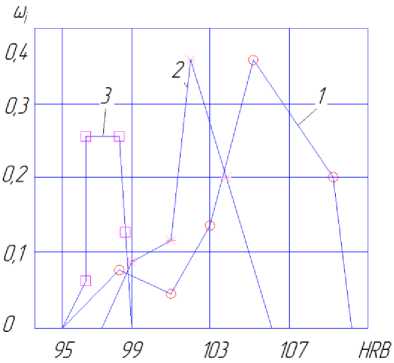

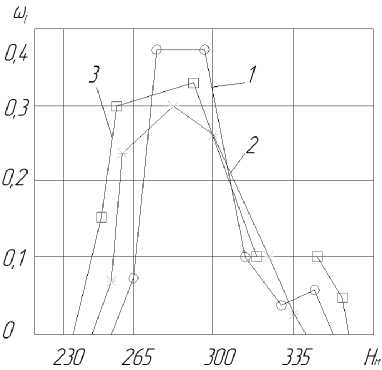

Микротвердость замеряли на твердомере типа ТК с нагрузками 100 кгс и 150 кгс. Исследования проводили в направлении выявления влияния режимов, распределения твердости после наплавки по глубине покрытия, а также с целью определения распределения твердости по глубине после направленного охлаждения и закалки с нагрева ТВЧ. Микротвердость покрытий замерялась на приборе ПМТ-3. Результаты замеров обрабатывались методами математической статистики. Величина и характер изменения средних значений твердости HRB в зависимости от режима наплавки предоставлены на рис. 3. Покрытие, выполненное с режимом 1, имеет наибольший показатель твердости, что объясняется более высокой скоростью охлаждения (более высокая скорость распада аустенита), при наименьшей глубине зоны термического влияния. Для режима 3 характерна наибольшая однородность твердости, как по толщине наплавки, так и по ширине шва (кривые 3а и 3б).

Рис. 3. Распределение твердости HRB по высоте шва: 1, 2, 3 – обозначение режимов: а – твердость по оси шва, б – между швами

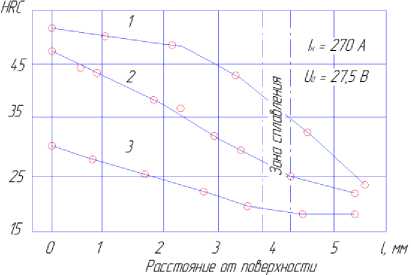

Твердость покрытия после закалки с нагрева ТВЧ для варианта сталь 45 + 30ХГСА представлена на рисунке 4. Твердости, обеспечиваемые наплавкой Нп – 30ХГСА на сталь 45, имеют максимальную величину HRC 50-52. Для получения более высоких твердостей необходимо применение высокоуглеродистых или порошковых проволок. Наплавка с направленным охлаждением не обеспечивает равномерности твердости по толщине покрытия, т.к. внутренняя часть покрытия подвергается отпуску теплом нагретой детали.

Рис. 4. Характер изменения твердости HRC по высоте наплавленного слоя:

1 – после закалки ТВЧ, 2 – после наплавки с направленным охлаждением, 3 – наплавка с незначительным охлаждением

Для наиболее полной оценки однородности и характера распределения макро- и микротвердости покрытий были получены выборки HRB и Н м . Полученные по результатам обработки статистические характеристики представлены в табл. 3, а кривые распределения – на рис. 5, 6. Кривые характеризуют степень однородности металлопокрытия, от которой зависят равнопрочность и сопротивляемость изнашиванию и другим видам разрушения.

Рис. 5. Распределение твердости металла наплавки HRB: 1, 2, 3 – режимы наплавки

Математическое ожидание HRB падает с интенсификацией режима на 7%, что можно считать небольшим, учитывая, что «сырые» металлопокрытия обычно мало работают на истирание, но при этом улучшается обрабатываемость слоя.

Таблица 3. Статистические характеристики микро- и макротвердости

|

Показатели |

Режим наплавки |

Статистические характеристики |

||

|

Х |

5 |

V |

||

|

макротвердость |

1 |

104,2 |

4,02 |

3,8 |

|

2 |

101,96 |

5,71 |

2,3 |

|

|

3 |

97,08 |

1,40 |

1,2 |

|

|

микротвердость |

1 |

291,0 |

21,02 |

7,2 |

|

2 |

284,8 |

24,50 |

8,6 |

|

|

3 |

284,8 |

33,59 |

9,7 |

|

Рис. 6. Распределение твердости металла наплавки H м : 1, 2, 3 – режимы наплавки

Рассеивание, характеризуемое коэффициентом вариации, по HRB небольшое, до 3,8%. Отличия средних значений микротвердости также небольшие, с тенденцией уменьшения при увеличении режима, однако коэффициент вариации значительный до 9,7%. Объясняется такой разброс тем, что замеры делались по высоте шва, а так как наплавка велась с охлаждением, условия изотермического распада аустенита в процессе застывания по высоте шва были неодинаковые.

Одним из показателей механических свойств является ударная вязкость металла, по которой можно судить о способности детали воспринимать динамические нагрузки, особенно при низких температурах. Динамические нагрузки постоянно испытывают детали лесных машин в силу специфичности их работы. Проведены исследования ударной вязкости наплавленных образцов. Образцы точились и шлифовались за одну установку. Диаметр после шлифовки – 58 мм, толщина металлопокрытия – 0,5 мм. Далее валик сверлили, растачивали и вырезали фрезой нужные размеры. Вырезанные образцы шлифовались с эмульсией с 3-х сторон для придания им формы и размеров согласно требованиям ГОСТ 6996-66, а четвертая сторона – наплавленный металл – имела выпуклость 0,3 мм. Надрез выполнялся резцом с фасонной заточкой (по профилю канавки). Результаты исследований представлены в табл. 4.

Как показали проведенные исследования, наплавленные образцы не уступают по величине ударной вязкости эталонным. В то же время, как подтверждают данные табл. 2, повышение значений электрических параметров режима не повлияло отрицательно на изменение величины ударной вязкости. Для рассматриваемых условий эксперимента величина ударной вязкости увеличивалась на 20%. Объяснить полученные результаты можно следующим образом. В наплавленных образцах под дном надреза оказался металл шва толщиной 0,5-0,8 мм (глубина проплавления по результатам замеров макрошлифа составила 2-2,3 мм), с содержанием углерода значительно меньше, чем в основном металле (на 0,11-0,12%), и с более высоким содержанием легирующих элементов. Таким образом, на начале излома образца (на дне канавки) оказался слой со значительно более высоким показателем ударной вязкости, чем основной. Благодаря этому слою показатель ударной вязкости наплавленных образцов оказался не ниже основного, несмотря на отрицательное воздействие тепла дуги. Образцы, наплавленные по режимам, обеспечивающим высокую производительность, имели длительное пребывание металла ванны в жидком состоянии, что способствовало более полному выделению газов из жидкого металла и, соответственно, отсутствова-нию пор в металле шва, что также способствовало получению высокого показателя ударной вязкости.

Таблица 4. Исследования ударной вязкости металла

|

Группы образцов |

Используемые параметры |

ПТ, см /час |

Ударная вязкость |

||

|

д , А |

д , В |

293ºК |

253ºК |

||

|

Сталь 45, ненаплавленные |

– |

– |

– |

0,56 0,61+0,52+0,65+0,6 |

0,38 0,43+0,4+0,3 |

|

наплавленные, слой металлопокрытия 0,5 мм на сторону |

180 |

25,5 |

240 |

0,56 0,5+0,53+0,5+0,71 |

0,41 0,41+0,41+0,4 |

|

Сталь 45+Нп–30ХГСА |

205 |

26 |

305 |

0,69 0,6+0,62+0,84+0,71 |

0,48 0,54+0,31+0,6 |

Выводы:

-

1. Ударная вязкость наплавленных образцов не уступает эталонным, а при интенсификации режима наблюдается незначительное увеличение его показателя, что можно объяснить хорошей дегазацией ванны, более равномерным охлаждением и увеличением толщины слоя с меньшим содержанием углерода, т.е. с увеличением глубины проплавления.

-

2. При увеличении режимов наплавки содержание углерода в металлопокрытии увеличивается (в связи с увеличением доли основного металла), содержание других элементов уменьшается (в основном из-за выгорания).

-

3. С увеличением режима наплавки среднее значение твердости HRB (по высоте шва) падает, что приводит к незначительному уменьшению микротвердости.

Список литературы Исследование влияния технологических режимов наплавки на физико-механические свойства покрытия

- Наливкин, В.А. Централизованное восстановление деталей автоматической наплавкой и сваркой. -Саратов: Приволжское книжное изд-во, 1965. 188 с.

- Островская, С.А. Об эффективности влияния некоторых элементов, входящих в состав металла шва, на его механические свойства//Автоматическая сварка. 1964. № 2. С. 19-23.

- Лосев, В.Д. Упрочняющая обработка деталей машин: учебное пособие/В.Д. Лосев, Н. Р. Шоль, В. И. Игнатьев. -Ухта: УГТУ, 2001. 142 с.

- Воловик, Е.Л. Справочник по восстановлению деталей. -М.: Колос, 1981. 351 с.

- Bowden, Y.G. The cristallography of the pressure induced phase transformation in iron alloys/Y.G. Bowden, P.M. Kelly//Acta Met. 1967. V. 15, N9. P. 1489-1500.