Исследование влияния технологии получения ПКМ на основе политетрафторэтилена на механизм их изнашивания и структурообразования

Автор: Маркова М. А., Петрова П. Н., Федоров А. Л.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 8 т.17, 2024 года.

Бесплатный доступ

В данной работе приведены результаты триботехнических и структурных исследований в зависимости от содержания углеродных волокон (УВ) и технологии получения полимерных композиционных материалов (ПКМ) на основе политетрафторэтилена (ПТФЭ). На основании проведенных исследований установлено, что в зависимости от содержания УВ в ПТФЭ изменяются механизм изнашивания композитов на его основе и продукты триботехнических реакций на поверхностях трения.

Политетрафторэтилен, углеродное волокно, коэффициент трения, износостойкость, ик-спектроскопическое исследование

Короткий адрес: https://sciup.org/146282964

IDR: 146282964 | УДК: 678.073

Текст научной статьи Исследование влияния технологии получения ПКМ на основе политетрафторэтилена на механизм их изнашивания и структурообразования

Работа выполнена в рамках государственного задания Министерства науки и высшего образования Российской Федерации (рег. № 122011100162–9) с использованием научного оборудования Центра коллективного пользования ФИЦ ЯНЦ СО РАН.

Цитирование: Маркова М. А. Исследование влияния технологии получения ПКМ на основе политетрафторэтилена на механизм их изнашивания и структурообразования / М. А. Маркова, П. Н. Петрова, А. Л. Федоров // Журн. Сиб. федер. ун-та. Техника и технологии, 2024, 17(8). С. 1062–1076. EDN: FYCDRH высокому удельному модулю растяжения и прочности, а также превосходным электрическим и термическим свойствам [7].

Объекты и методы исследования

В данной статье рассматриваются трибологические свойства полимерных материалов на основе ПТФЭ, модифицированных дискретными углеродными волокнами марки УВИС-АК-П. Описаны процесс структурообразования и механизм трибологического износа полимерных композитов и влияние дискретных волокон, снижающих трение, дано объяснение связанного с этим механизмом изнашивания в зависимости от концентрации наполнителя и технологии изготовления полимерных композитов.

В качестве полимерной матрицы был выбран ПТФЭ марки ПН (Россия), в качестве наполнителя – дискретные углеродные волокна марки УВИС-АК-П производства ООО НПЦ “УВИ-КОМ” (Россия).

В отличие от композиционных материалов с непрерывными волокнами в материалах с короткими волокнами значительно труднее добиться одноосной ориентации волокон. Хаотическое распределение резко снижает эффективность усиления полимеров короткими волокнами даже при условии их равномерного распределения в полимерной матрице, поскольку напряжения, передаваемые на неориентированные волокна, могут быть небольшими или даже равны нулю. В связи с этим при разработке ПКМ с дискретными волокнами необходимо использовать технологические приемы совмещения компонентов, способствующие диспергированию возникающих агломератов из частиц волокон и повышающих их адгезионное взаимодействие с полимером.

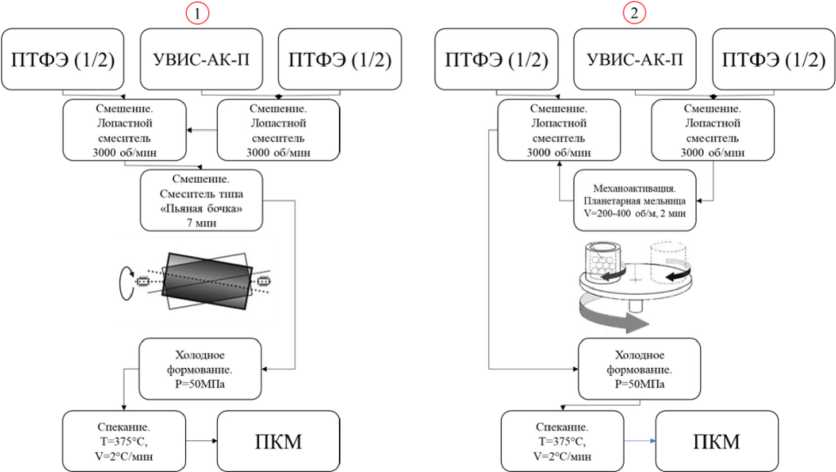

В связи с этим образцы для экспериментальных исследований были получены с использованием поэтапного смешения наполнителя с полимерной матрицей. Данная технология показала комплексное улучшение физико-механических и трибологических показателей ПКМ [8]. В данной работе рассмотрены для сравнения 2 технологии получения ПКМ (рис. 1).

-

1. Поэтапное смешение компонентов, заключающееся в предварительном диспергировании и смешении части полимера (50 мас.%) с частицами углеродного волокнистого активированного материала марки УВИС-АК-П в лопастном смесителе, далее последующее смешение полученной смеси, содержащей в 2 раза больше наполнителя, с остальной частью полимера в смесителе типа “Пьяная бочка” (рис. 1, № 1).

-

2. Введение наполнителя в часть полимера (50 %) путем смешения в лопастном смесителе, далее эта смесь подвергается совместной механоактивации в планетарной мельнице при скорости 400 об/мин, затем смешение уже с оставшейся частью полимерной матрицы (рис. 1, № 2).

Для повышения прочностных характеристик ПТФЭ вводили гидратцеллюлозные дискретные углеродные волокна марки УВИС-АК-П в количестве 1, 3 и 5 масс.%.

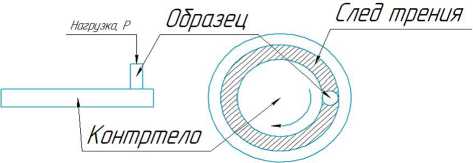

Триботехнические исследования проведены согласно ГОСТ 11629–75 в универсальной трибомашине UMT-3 фирмы «CETR» по схеме “палец-диск” при нагрузке 160 Н, что соответствует контактной нагрузке 2 МПа, и линейной скорости изнашивания 0,2 м/с. Контртело – сталь твёрдостью от 45 до 50 HRC и шероховатостью Ra от 0,06 до 0,07 мкм (рис. 2).

Для изучения процессов структурообразования и механизмов изнашивания ПКМ и продуктов триботехнических реакций на поверхностях трения были проведены структурные исследования.

Рис. 1. Технологии получения ПКМ на основе ПТФЭ и УВ

Fig. 1. Technologies for obtaining PCM based on PTFE and CF

Рис. 2. Схема трения универсальной трибомашины UMT-3 фирмы “CETR”

Fig. 2. Friction diagram of the universal tribomachine UMT-3 of the company “CETR”

-

1. Растровый электронный микроскоп «Jeol JSM-7800F» (Tokyo Boeki Ltd, Япония). Образцы получали методом хрупкого разрушения при температуре жидкого азота.

-

2. ИК-спектрометр Nicolet Protégé 460 ESP (США) с установленной приставкой нарушенного полного внутреннего отражения (НПВО), оснащенной алмазной призмой. Спектры регистрировали в диапазоне 500–4000 см-1, с разрешением 2 см-1. Количество сканирований для получения одного усредненного спектра равнялось 32. Обработку спектров проводили в программе OMNIC.

Обсуждение результатов исследования

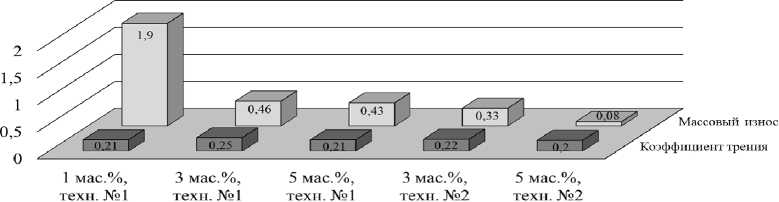

Результаты триботехнических характеристик ПКМ в зависимости от содержания УВ и технологии получения приведены на рис. 3.

Как видно из рис. 3, при использовании технологии совместной механической активации компонентов происходит снижение коэффициента трения при содержании УВ до 3 мас.% и снижение скорости массового изнашивания при содержании УВ до 5 мас.%. Это может быть – 1065 –

□ Коэффициент трения

□ Массовый износ

Рис. 3. Триботехнические характеристики в зависимости от содержания УВ и технологии получения

Fig. 3. Tribotechnical characteristics depending on the content of CF and the technology of production связано с тем, что совместная активация полимера с наполнителем вследствие усиления адгезионного взаимодействия компонентов приводит к повышению жесткости композита.

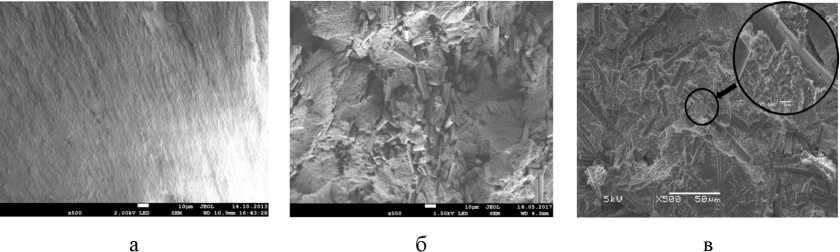

Для установления влияния наполнителей на процессы структурообразования в ПТФЭ и, соответственно, на характер изменения свойств методом электронной микроскопии проведены структурные исследования полимерных композитов. Были исследованы надмолекулярные структуры хрупких сколов полимерных композитов на основе ПТФЭ в зависимости от концентрации УВИС-АК-П и технологии введения наполнителя в полимерную матрицу (рис. 4).

Из рис. 4а видно, что сферолитная структура, типичная для большинства кристаллизующихся полимеров, отсутствует, на поверхности низкотемпературного скола ПТФЭ можно наблюдать так называемые ленты, состоящие из пачек ламелей, обладающие высокой степенью кристалличности.

Введение дискретных волокон УВИС-АК-П приводит к изменению надмолекулярной структуры ПТФЭ в зависимости от технологии введения УВ в полимерную матрицу, однако из представленных микрофотографий (рис. 4б) видно, что распределение частиц УВ хаотичное. Использование приема поэтапного смешения с последующим применением технологии

Рис. 4. Надмолекулярная структура ПКМ при 500-кратном увеличении: а – исходный ПТФЭ; б – ПТФЭ+5 мас.% УВ (пьяная бочка); в – ПТФЭ+5 мас.% УВ (механоактивация)

Fig. 4. Supramolecular structure of PCM at 500x magnification: a – initial PTFE; б – PTFE+5 wt.% CF (drunk barrel); в – PTFE+5 wt.% CF (mechanical activation)

смешения в «пьяной бочке» формируются агломераты без существенного изменения исходной структуры ПТФЭ.

Использование технологии совместной активации компонентов в планетарной мельнице в процессе получения ПКМ обеспечивает существенное изменение процесса кристаллизации, приведя к образованию различных надмолекулярных структурных элементов в ПТФЭ, имеющих четко выраженные границы. Образование таких структур связано с торможением сегментальной подвижности макроцепей молекул полимера формирующегося межфазного слоя композита за счет усиления адгезионного взаимодействия полимер–УВ. Как видно из рис. 4в, полимер частично обволакивает поверхность волокна, что приводит к формированию локальных контактов макромолекул ПТФЭ с поверхностью углеродных волокон при использовании технологии совместной механоактивации компонентов.

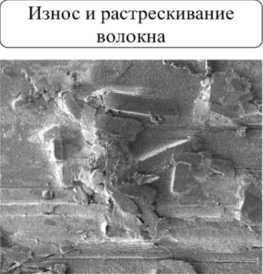

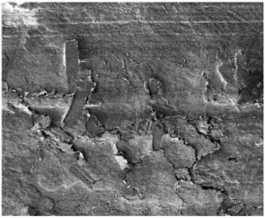

Известно, что наиболее разработанный механизм износа, определяющий удельную скорость изнашивания полимерных композитов с короткими волокнами, состоит из следующих процессов [9]:

-

1) износ волокна при трении скольжения;

-

2) разрушение волокна (растрескивание);

-

3) отслоение на границе раздела волокно/матрица;

-

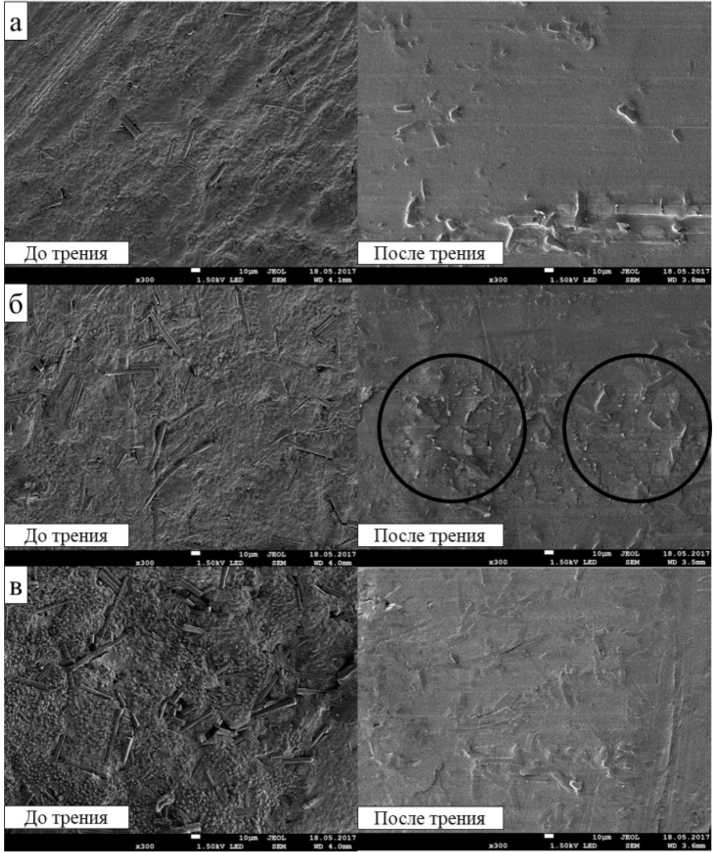

4) износ матрицы.

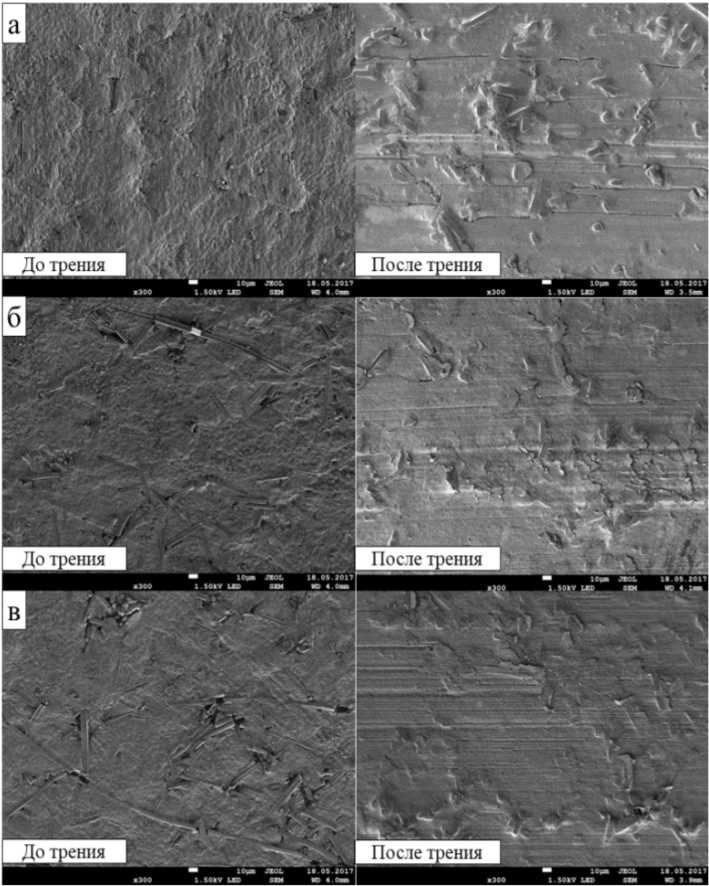

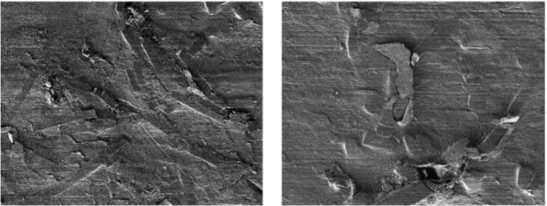

От порядка протекания этих процессов зависит износостойкость ПКМ. В связи с этим для выяснения этого проведены исследования поверхностей ПКМ до и после трения в зависимости от концентрации УВИС-АК-П и технологии введения наполнителя в полимерную матрицу. Для этого сначала рассмотрим ПКМ, полученные простым смешением компонентов в лопастном смесителе. Как видно из микрофотографий (рис. 5), поверхности ПКМ являются не гладкими, а шероховатыми, волнистыми, при этом с повышением количества УВ наблюдается увеличение регистрируемых частиц УВ, соответственно, поверхность ПКМ становится более шероховатой. Как было показано выше (рис. 3), с повышением концентрации УВ в ПТФЭ уменьшается скорость массового изнашивания.

Видно, что в процессе трения поверхность обнажается вследствие износа полимерного составляющего и количество регистрируемых частиц УВ увеличивается, их ориентация хаотичная и неравномерная, наблюдается наличие следов трения в виде бороздок. При малой концентрации УВ (1–3 мас.%) в процессе трения изнашивается в первую очередь полимерная составляющая композита, а затем после изнашивания полимерного слоя в процесс трения включаются частицы УВ, и скорость изнашивания начинает тормозиться, вследствие чего износостойкость этих композитов меньше по сравнению с композитом с 5 мас.% УВ.

Таким образом, повышение износостойкости можно объяснить следующим образом: при повышении количества УВ уже на начальном этапе процесса изнашивания частицы УВ становятся микровыступами, именно на этих выступах осуществляется контакт ПКМ с контртелом, вследствие чего контакт ПКМ-контртела при трении является дискретным, контурная и фактическая площадь контакта полимерного материала будет меньше по сравнению с ПКМ с меньшим количеством частиц УВ на поверхности. Механизм износа, определяющий скорость изнашивания полимерных композитов с короткими волокнами, в зависимости от концентрации УВ на поверхности при использовании традиционной технологии можно представить следующим образом:

Рис. 5. Микрофотографии поверхностей трения ПКМ, полученные с использованием технологии № 1 (пьяная бочка) до и после трения (х150): а – ПТФЭ +1 мас.% УВ; б – ПТФЭ +3 мас.% УВ; в – ПТФЭ +5 мас.% УВ

Fig. 5. Micrographs of PCM friction surfaces obtained using technology No. 1 (drunken barrel) before and after friction (x150): a – PTFE +1 wt.% CF; б – PTFE +3 wt.% CF; в – PTFE +5 wt.% CF

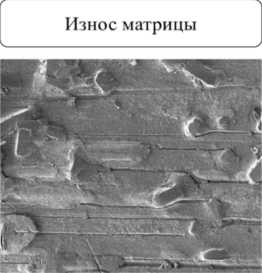

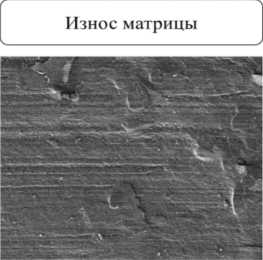

При использовании технологии совместной механоактивации компонентов в процессе получения ПКМ наблюдается аналогичная картина (рис. 7), то есть с увеличением количества УВ в ПТФЭ также наблюдается повышение регистрируемых частиц наполнителя на поверхности до трения. Однако при этом дефектность поверхности композитов до трения меньше, что обусловлено усилением адгезионного взаимодействия полимер-наполнитель. Образцы ПКМ имеют волнистую, шероховатую поверхность, где частицы УВ выступают на поверхности, в особенности у ПКМ содержанием УВ 3–5 мас.%. При трении ПКМ с 1 мас.% на начальной стадии происходит износ полимерной составляющей, о чем можно судить по микрофотографии образца после трения: поверхность после трения становится более шероховатой за счет выступления частиц УВ на поверхности трения. Видны следы трения в виде продольных бороздок (рис. 7а).

При повышении концентрации УВ в ПКМ (3–5 мас.%) поверхности трения образцов уже отличаются существенно. На микрофотографии поверхности трения ПКМ с 3 мас.% (рис. 7б) – 1068 –

Содержание УВ 1-3 мае.%

Содержание УВ 5 мас.%

i3--------------

Отслоение на границе раздела волокно/матрица ,

Износ и разрушение волокна

Отслоение на границе раздела волокно/матрица

Рис. 6. Очередность процессов разрушения ПКМ при трении от содержания УВ

Fig. 6. The sequence of processes of destruction of PCM under friction from the content of CF

зарегистрированы частицы истертых волокон и участки начавшегося процесса расслоения полимерной матрицы вблизи волокон в результате воздействия трансверсальных и сдвиговых напряжений при фрикционном контакте ПКМ с контртелом в процессе трения. Это, видимо, связано с тем, что в этом случае в процессе трения одновременно происходит разрушение поверхностного слоя материала, как полимерной матрицы, так и волокон.

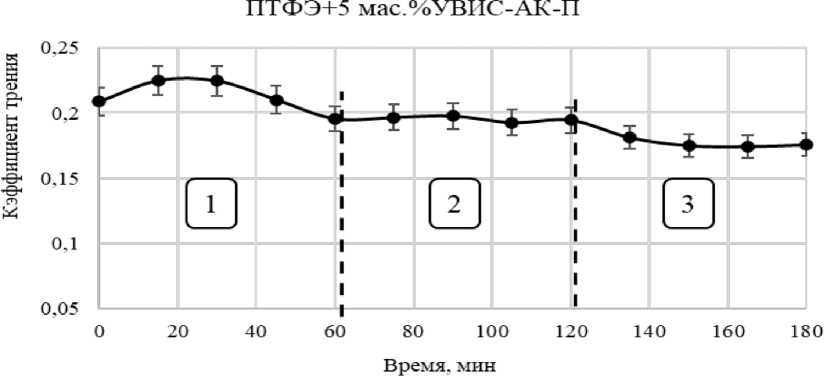

Поверхность трения образцов с 5 % мас.% УВ (рис. 7в), полученных с использованием технологии совместной механоактивации компонентов, становится более гладкой после трения. Следы трения в виде бороздок практически отсутствуют. Это, видимо, связано с тем, что частицы УВ, выступая на поверхности ПКМ, воспринимают часть нагрузки на себя, тем самым защищая поверхностных слой от изнашивания сразу после фрикционного взаимодействия ПКМ с контртелом. При этом вследствие повышения адгезионного взаимодействия УВ с полимерной матрицей они более прочнее закреплены в материале, что не дает им сразу вырваться из полимерной матрицы, истираются прежде всего частицы волокна, выступающие на поверхности. Вследствие чего в этом случае регистрируется некоторое повышение коэффициента трения в начале процесса трения ПКМ (рис. 8), затем после вовлечения полимерной – 1069 –

Рис. 7. Микрофотографии поверхностей трения ПКМ, полученные с использованием технологии № 2 (совместная механоактивация) до и после трения (х150): а – ПТФЭ +1 мас.% УВ; б – ПТФЭ +3 мас.% УВ; в – ПТФЭ +5 мас.% УВ

Fig. 7. Micrographs of PCM friction surfaces obtained using technology No. 2 (joint mechanical activation) before and after friction (x150): a – PTFE +1 wt.% CF; б – PTFE +3 wt.% CF; в – PTFE +5 wt.% CF

Рис. 8. Зависимость коэффициента трения от времени испытания

Fig. 8. Dependence of the coefficient of friction on the test time

матрицы в процесс изнашивания коэффициент трения снижается до 0,17 за счет образования пленки переноса.

Далее, возможно, частицы износа с контртела, не выходя из зоны трения, могут обратно внедряться в поверхностный слой композита, тем самым дополнительно защищать поверхность трения от разрушения. Таким образом, в этом случае происходит самозалечивание поверхности ПКМ в процессе трения, в итоге массовый износ и коэффициент трения снижаются. Для этого ПКМ зарегистрировано самое низкое значение скорости массового изнашивания, износостойкость ПКМ по сравнению с исходным полимером повышается более 2000 раз.

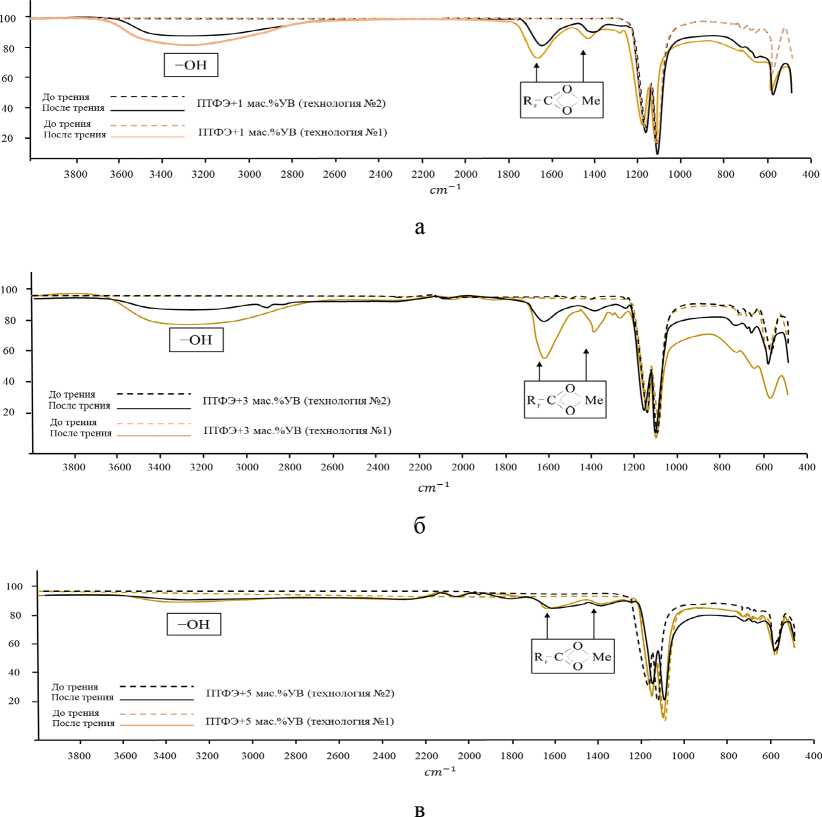

Структурные исследования ПКМ методом РЭМ были дополнены исследованиями методом ИК-спектроскопии образцов до и после трения. Ниже приведены ИК-спектры композитов поверхностей до и после трения ПКМ в зависимости от технологии получения и концентрации УВИС-АК-П (рис. 9).

Рис. 9. ИК-спектры поверхностей трения до и после трения: а – ПТФЭ+1 мас.% УВ; б – ПТФЭ+3 мас.%УВ; в – ПТФЭ+5 мас.%УВ

Fig. 9. IR spectra of friction surfaces before and after friction: a – PTFE +1 wt.% UV; б – PTFE+3 wt.% CF; в – PTFE+5 wt.% CF

Как показывают результаты ИК-спектрометрии, на поверхности ПКМ до трения практически не зарегистрированы группы, кроме как принадлежащие ПТФЭ, и практически не отличаются друг от друга. Как видно из рис. 8, наиболее интенсивными являются полосы, относящиеся к валентным колебаниям CF 2 -групп (1202 и 1146 см-1) и колебанию v (C–C), проявляющемуся в виде перегиба 1225 см-1. В низкочастотной области располагаются деформационные и внеплоскостные колебания CF 2 -групп: веерные колебания проявляются при 638 см-1, а полоса 553 см-1 характеризует деформационные колебания. Частоты при 638 см-1 характеризуют упорядоченность структуры. Полосы при 719, 739 см-1 характеризуют разупорядоченную структуру, также в этой области находятся концевые группы –CF3.

На ИК-спектрах после трения на поверхности образцов наблюдается появление менее интенсивной широкой полосы в интервале частот 3400–3000 см-1, соответствующей колебаниям ОН-групп, а также дополнительные пики при 1660–1640 см-1 и 1427–1430 см-1, соответствующие концевым группам перфторированных карбоксилатов, в частности симметричным и асимметричным валентным колебаниям карбоксилат-анионов (–COO–) [10, 11]. Наличие этих групп указывает на протекание окислительных процессов на поверхности полимерных образцов при трении.

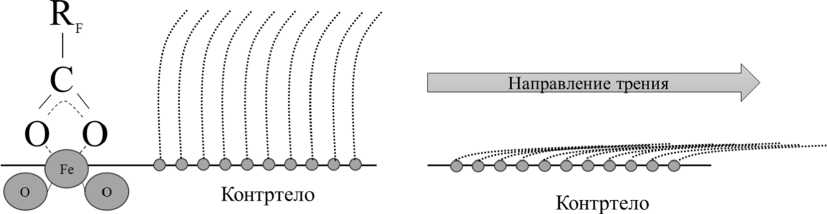

В работах авторов [12, 13] описаны механизмы, которые объясняют образование окисленных групп на поверхности трения ПТФЭ-композитов. Согласно этому на рис. 10 представлены две схемы предполагаемых реакций, протекающих на поверхности композита и контртела во время трения, поясняющих образование карбоксилат-анионов (–COO–).

На рис. 10 схематично показаны механизмы химических реакций на границе раздела ПТФЭ/α-Fe 2 O 3 . Открытый атом железа на поверхности α-Fe 2 O 3 сильно заряжен положительно вследствие потери электронов из-за обезвоживания поверхности [14]. Таким образом, на поверхности обнаруживается высокореактивная вакантная орбиталь, которая вступает в реакцию с заряженной частью полимера, образуя перфторированный карбоксилат (хелат) (пики поглощения 1400–1600 см-1). Полученное соединение может быть причиной образования прочной пленки переноса (рис. 11).

Следовательно, можно сделать вывод, что реакция между ПТФЭ и поверхностью контртела вследствие наличия α-Fe2O3, вероятно, протекает трибохимически. Движущей силой этой системы является не только каталитический эффект поверхности α-Fe 2 O 3 , но и принудительный контакт между поверхностями ПТФЭ и α-Fe2O3 в процессе трения.

Установлено, что интенсивность пиков, появляющихся после трения, снижается при повышении концентрации УВИС-АК-П в полимерной матрице и использовании технологии совместной механоактивации (рис. 9в). У композитов, характеризующихся высокой износостойкостью, а именно с содержанием УВИС-АК-П в количестве 5 мас.%, зарегистрировано самое небольшое изменение ИК-спектров до и после трения, то есть интенсивности пиков, зарегистрированных на спектрах после трения, наименьшие. Это связано с тем, что использование технологии совместной механоактивации при получении ПКМ с УВИС-АК-П приводит к повышению трибоустойчивости композитов к окислительным процессам при трении, что и ведет к существенному повышению износостойкости. Снижение интенсивности пиков, появляющихся после трения (3400–3000 см-1, 1660–1640 см-1 и 1427–1430 см-1), при повышении концентрации УВИС-АК-П в полимерной матрице можно объяснить также следующим образом: как – 1072 –

|

a) |

F -c- - XF |

„ F Механический \ разрыв цепи |

F |

|||

|

F' |

C |

|||||

|

C |

-c- XF |

|||||

|

F' |

||||||

|

б) |

F -С FZ F |

F -o - XF F |

F' Fs |

c |

F -c-o-o. XF F |

|

|

в) г) д) |

Fz F, F Fx F |

C c c |

-C-0-0--- XF F' ZF +H2O F ■% г OH F г |

c ;C JC |

Ч OH Л 0......Me - C 4O......Me |

|

|

Fs |

zF ' |

. F Механический к ✓ |

F |

|

|

a) |

F' |

c - c — XF |

разрыв цепи q £ FZ 4 |

F |

|

Fs |

F |

F |

R |

|

|

6) |

— |

/C —C^ “ |

------ xc = c/ |

|

|

F' |

XF |

FZ 4 |

F |

|

|

F |

R |

OH |

R |

|

|

+H2O \ / |

||||

|

в) |

C = C “ |

------• c = c |

||

|

F' |

XF |

FZ |

F |

|

|

OH |

R |

0 |

F |

|

|

+H2O V x |

||||

|

r) |

c = c - |

—• c-c |

— |

|

|

F" |

" 4F |

FZ |

XF |

|

|

F |

F |

„ F |

z0H |

|

|

+H2O \ / |

||||

|

Д) |

— |

c-c - |

---- -c-c |

|

|

Fz |

xo |

F |

^0 |

|

|

F |

OH |

F |

0......Me |

|

|

ж) |

\ / |

|||

|

— |

C 4 |

---• -C-^ |

||

|

Fz |

^0 |

FZ |

0......Me |

Рис. 10. Механизмы протекания химических реакций в зоне контакта трения ПТФЭ – стальное контртело

Fig. 10. Mechanisms of chemical reactions in the friction contact zone of PTFE – steel counterbody

Рис. 11. Предполагаемая модель образования пленки переноса на поверхности стального контртела

Fig. 11. The proposed model of the formation of a transfer film on the surface of a steel counterbody

было показано на микрофотографиях поверхности до и после трения (рис. 7), при увеличении количества УВ, соответственно, повышается количество частиц наполнителя на поверхности, что приводит к износу прежде всего выступающих на поверхности частиц волокон, которые предохраняют полимерную составляющую от износа. Использование технологии совместной механоактивации повышает адгезионное взаимодействие наполнителя с полимерной матрицей, что, в свою очередь, не дает частицам оторваться от матрицы и уходить из зоны трения. Все это в комплексе ингибирует процесс вовлечения полимерного связующего в химические реакции в зоне контакта трения ПТФЭ – стальное контртело с образованием перфторированных карбоксилатов.

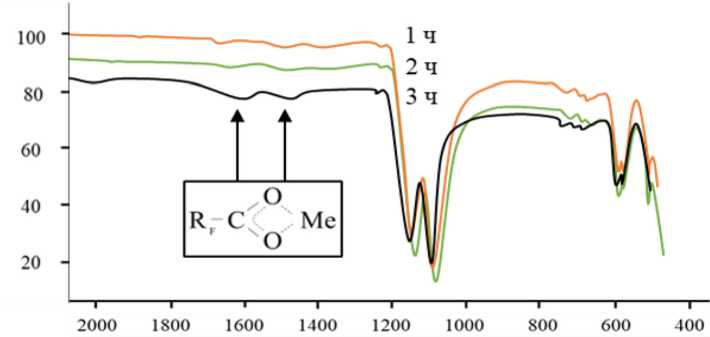

Для более подробного объяснения механизма износа ПКМ, полученного с использованием технологии совместной механоактивации компонентов, с содержанием УВ 5 мас.%,

Рис. 12. ИК-спектры поверхностей трения ПТФЭ+5 мас.% УВ (технология № 2) в зависимости от времени испытания

Fig. 12. IR spectra of friction surfaces PTFE+5 wt.% CF (technology No. 2) depending on the test time представлены ИК-спектры поверхности трения в зависимости от времени испытания (рис. 12).

Как видно из рис. 12, интенсивность пиков, принадлежащих перфторированным карбоксилатам (1660–1640 см-1 и 1427–1430 см-1), повышается в конце трения. Это подтверждает вышеописанный механизм износа ПКМ: вначале процессу изнашивания подвергаются частицы УВ, выступающие на поверхности, затем в конце начинает изнашиваться полимерная составляющая композита.

Выводы

Таким образом, на основании проведенных структурных исследований ПКМ в зависимости от содержания УВ и технологии получения выявлено, что использование технологии совместной активации компонентов в планетарной мельнице обеспечивает существенное изменение процесса кристаллизации c формированием локальных контактов макромолекул ПТФЭ с поверхностью углеродных волокон, свидетельствующей о формировании достаточно прочной связи на границе раздела фаз. Формирование подобной структуры приводит к повышению деформационно-прочностных показателей и износостойкости композита.

Установлено, что от количества содержания УВ изменяется очередность процессов изнашивания, который влияет на износостойкость ПКМ. При малом содержании УВ (1–3 мас.%) в полимерной матрице скорость износа повышается за счет недостаточного количества частиц УВ на поверхности трения. При содержании УВ в композите 5 мас.%, скорость массового изнашивания снижается из-за увеличения количества УВ на поверхности трения, вследствие чего формируется дискретная поверхность, где частицы УВ являются элементами, воспринимающими нагрузку. Композит становится менее подверженным пластической деформации и отслоению при трении. На первой стадии трения происходит износ именно частиц волокон, что позволяет минимизировать процесс износа матрицы при приработке материала, что приводит к повышению износостойкости композита.

Использование технологии совместной механоактивации компонентов за счет повышения адгезионного взаимодействия ПТФЭ-УВ не дает как можно дольше начаться процессу растрескивания и отслоению частиц УВ от полимерной матрицы и вовлечению самой полимерной составляющей в процесс изнашивания, что и приводит к повышению износостойкости ПКМ с 3–5 мас.% УВ в 500–2000 раз.

Рассмотрены предполагаемые химические реакции на поверхности ПКМ во время изнашивания, в результате которых выяснено образование перфторированных карбоксилатов, которые могут вступать в реакцию с контртелом, образуя пленку переноса. При этом установлено, что интенсивность пиков, отвечающих за наличие перфторированных карбоксилатов, наиболее выражена у композитов с малым содержанием УВ (1–3 мас.%), у которых износостойкость ниже. С увеличением износостойкости ПКМ интенсивность данных пиков ослабевает, что свидетельствует об ингибировании процесса изнашивания полимерной матрицы за счет повышения количества частиц УВ на поверхности трения и их сцепления с полимером.

Список литературы Исследование влияния технологии получения ПКМ на основе политетрафторэтилена на механизм их изнашивания и структурообразования

- Машков Ю. К., Овчар З. Н., Суриков В. И., Калистратова Л. Ф. Композиционные материалы на основе политетрафторэтилена. Структурная модификация. М.: Машиностроение, 2005. 240 [Mashkov Yu.K., Ovchar Z. N., Surikov V. I., Kalistratova L. F. Composite materials based on polytetrafluoroethylene. Structural modification. M.: Mechanical Engineering, 2005. 240 (In Rus.)].

- Васильев А. П., Охлопкова А. А., Стручкова Т. С., Алексеев А. Г., Иванова З. С. Разработка антифрикционных материалов на основе политетрафторэлитена с углеродными волокнами. Вестник Северо-Восточного федерального университета им. М. К. Аммосова, 2017, 3, 39–47 [Vasiliev A. P., Okhlopkova A. A., Struchkova T. S., Alekseev A. G., Ivanova Z. S. Development of antifriction materials based on polytetrafluoroethylene with carbon fibers. Vestnik of the M. K. Ammosov North-Eastern Federal University, 2017, 3, 39–47 (In Rus.)].

- Машков Ю. К., Кургузова О. А., Рубан А. С. Разработка и исследование износостойких полимерных нанокомпозитов. Вестник СибАДИ, 2018, 15, 1, 36–45 [Mashkov Yu.K., Kurguzova O. A., Ruban A. S. Development and research of wear-resistant polymer nanocomposites. The Russian Automobile and Highway Industry Journal, 2018, 15, 1, 36–45].

- Dhanumalayan E., Joshi G. M. Performance properties and applications of polytetrafluoroethylene (PTFE)–a review. Adv Compos Hybrid Mater, 2018, 1, 247–268

- Gürgen S., Çelik O. N., Kuşhan M. C. Tribological behavior of UHMWPE matrix composites reinforced with PTFE particles and aramid fibers. Compos. B Eng., 2019, 173, 106949.

- Yao S. S., Jin F. L., Rhee K. Y., Hui D., Park S. J. Recent advances in carbon-fiber-reinforced thermoplastic composites: A review. Compos. B. Eng., 2018, 142, 241–250.

- Shi Y., Feng X., Wang H., Lu X. & Shen J. Tribological and mechanical properties of carbon-nanofiber-filled polytetrafluoroethylene composites. Journal of Applied Polymer Science, 2007, 104(4), 2430–2437.

- Петрова П. Н., Маркова М. А., Аргунова А. Г., Охлопкова А. А. Влияние способов смешения компонентов на триботехнические свойства композитов на основе ПТФЭ и углеродных волокон. Трение и износ, 2019, 40, 2, 159–167 [Petrova P. N., Markova M. A., Argunova A. G., Okhlopkova A. A. Influence of methods of mixing components on tribotechnical properties of composites based on PTFE and carbon fibers. Journal of Friction and Wear, 2019, 40, 2, 159–167 (In Rus.)].

- Friedrich K., Chang L. Carbon fibers in tribo-composites. The Structural Integrity of Carbon Fiber Composites. Springer, Cham, 2017, 909–969.

- Krick B., Ewin J. J., Blackman G. S. [et.al.]. Environmental dependence of ultra-low wear behavior of polytetrafluoroehylene (PTFE) and alumina composites suggests tribochemical mechanisms. Tribology International, 2012, 51, 42–46.

- Harris K. L., Pitenis A. A., Sawyer W. G. [et al.]. PTFE Tribology and the Role of Mechanochemistry in the Development of Protective Surface Films. Macromolecules, 2015, 48(11), 3739–3745.

- Onodera Tasuku, Kawasaki Kenji, Nakakawaji Takayuki, Higuchi Yuji, Ozawa Nobuki, Kurihara Kazue, Kubo Momoji. Effect of Tribochemical Reaction on Transfer-Film Formation by Poly(tetrafluoroethylene). The Journal of Physical Chemistry C, 2014, 118(22), 11820–11826.

- Angela A. Pitenis, Kathryn L. Harris, Christopher P. Junk, Gregory S. Blackman, W. Gregory Sawyer, Brandon A. Krick Ultralow Wear PTFE and Alumina Composites: It is All About. Tribology Letters, 2015, 57(1), 4.