Исследование влияния точности прокатки заготовок на производство корпусов банок под напитки

Автор: Арышенский Е.В., Оводенко А.М., Колобов В.Г., Д Беглов Э.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.13, 2011 года.

Бесплатный доступ

В статье исследовано влияние продольной и поперечной разнотолшинности алюминиевого листа на разновысотность банок. Установлены геометрические параметры листа позволяющие произвести вытяжку банки без брака по разновысотности.

Разнотолшинность, разновысотность, геометрические параметры

Короткий адрес: https://sciup.org/148200510

IDR: 148200510 | УДК: 621.771.22/621.983.3.91

Текст научной статьи Исследование влияния точности прокатки заготовок на производство корпусов банок под напитки

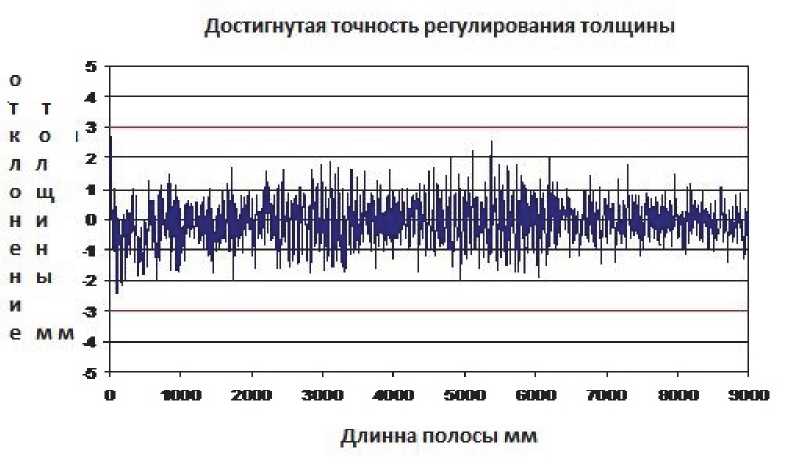

Точность достигается работой системы регулирования стана холодной прокатки. Регулирование толщины производится двумя подсистемами: регулятором толщины на основе поддержания материального потока и системой компенсации эксцентриситета опорных валков. Потоковая система регулирования полностью компенсирует возмущения вызванные отклонениями толщины и вариацией механических свойств горячекатаной заготовки. Эта система так же компенсирует изменение толщины из-за разогрева валков стана. Результат работы потоковой системы – полоса, толщина которой колеблется вокруг заданного значения. При анализе разнотолщинность часто подразделяют на продольную и поперечную.

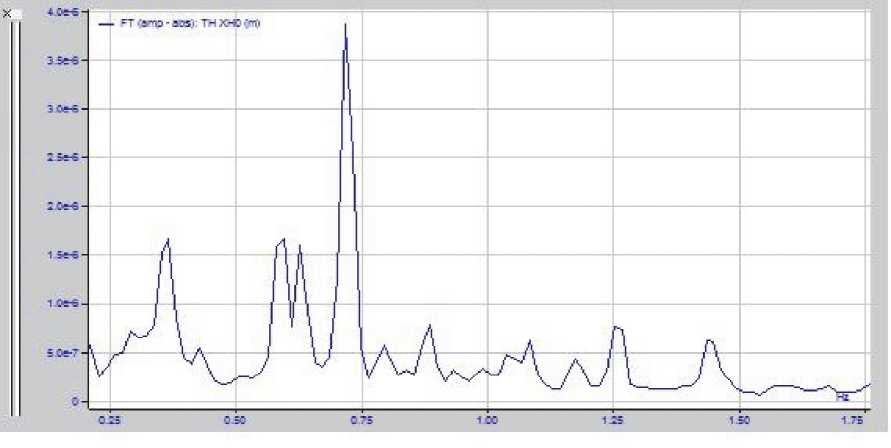

Продольная разнотолщинность начинает проявляться на стадии горячей прокатки. На рис. 3 показано частотное распределение составляющих разнотолщинности полосе из сплава 3104 на выходе из стана горячей прокатки. Из графика видно, что на частоте 0,7 Hz наблюдается пик в 0,35 микрон. Этот пик вызван эксцентриситетом рабочего валка последней клети стана горячей прокатки. Рассмотрим, что происходит с этим отклонением при последующей холодной прокатке.

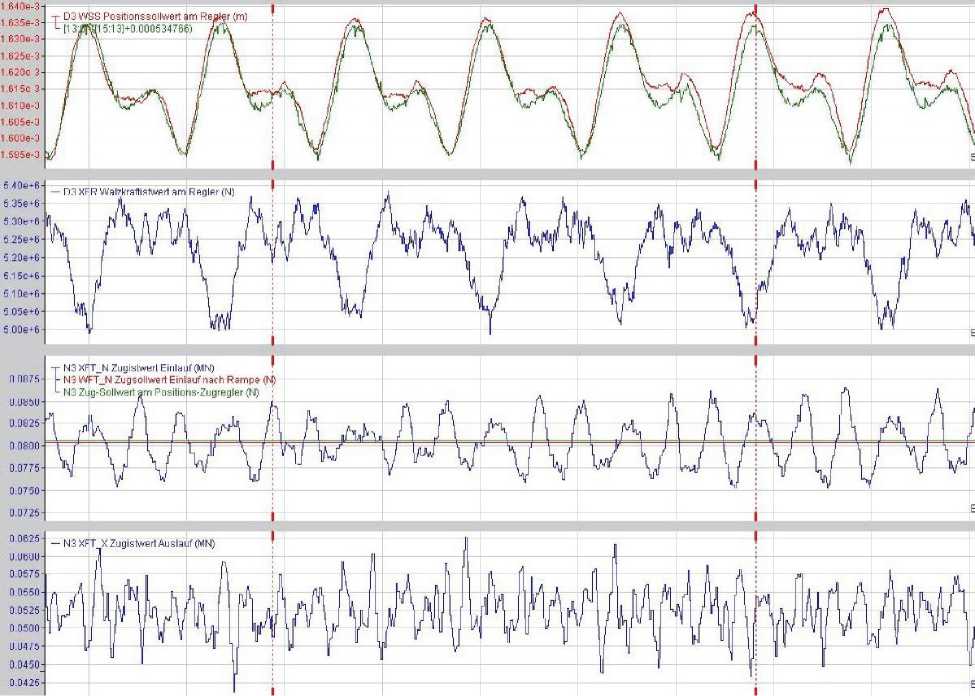

Как видно из графика (рис. 4) максимальные отклонения толщины составляют 1,75 микрон, что является приемлемым. Это отклонение вызывает биение опорного валка на второй клети стана холодной прокатки. В тоже время, как видно из графика, отклонение, вызванное горячей прокаткой, сглаживается. Анализ других полос и опрос показывает, что сглаживание во время холодной прокатки поперечных отклонений по толщине приобретенных в результате прокатки горячей прокаткой происходит практически на всех полосах. Однако необходимо отметить, что иногда амплитуда этих колебаний может достигать величины в 7 микрон, а диапазон частот 0.5 … 6 Гц. Как

Отклонение толщины от номинала мм

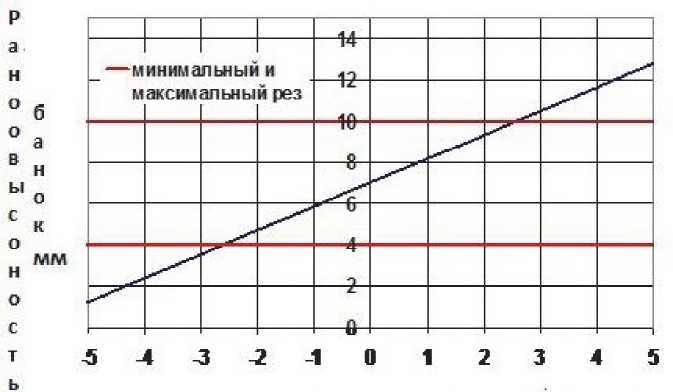

Рис. 1. Влияние разнотолщинности на высоту корпусов банок под напитки из сплава 3104

Рис. 2. Точность регулирования, достигнутая при прокатке 3104

Рис. 3. Анализ Фурье для полосы после горячей прокатки (ось абсцисс – частоты, ось ординат – амплитуды в м)

Рис. 4. Анализ Фурье для полосы после холодной прокатки (ось абсцисс – частоты, ось ординат – амплитуды в м)

уже отмечалось выше, такие пики появляются в результате отклонения от эксцентриситета рабочих и опорных валков. Эти отклонения объясняются не точностью сборки и шлифовки валков. Есть два способа борьбы с этим явлением. Во-пер- вых, это повышенное внимание к подготовке поверхности и сборки валков а во вторых применение специальных систем компенсации эксцентриситета которые описаны ниже.

Система компенсации эксцентриситета от-

Рис. 5. Работа системы компенсации эксцентриситета слеживает колебания межклетевого натяжения раскладывает сигнал в частотный спектр, выделяет частоты, соответствующие опорному валку клети, и выдает сигнал, составленный из гармоник колебаний, вызванных эксцентриситетом, на регулятор положения. При этом сигнал выдается в противофазе к исходному сигналу эксцентриситета, чем достигается его компенсация. На диаграммах, снятых при прокатке на стане, рис. 5, видно как сигнал эксцентриситета практически полностью повторяет положение валков.

Отклонения толщины от задания по центру полосы – продольная ранотолщинность – не единственная причина отклонений толщины. Два других фактора, которые надо учитывать – это отклонения от номинала из-за разброса химического состава в пределах допуска на сплав и поперечная разнотолщинность.

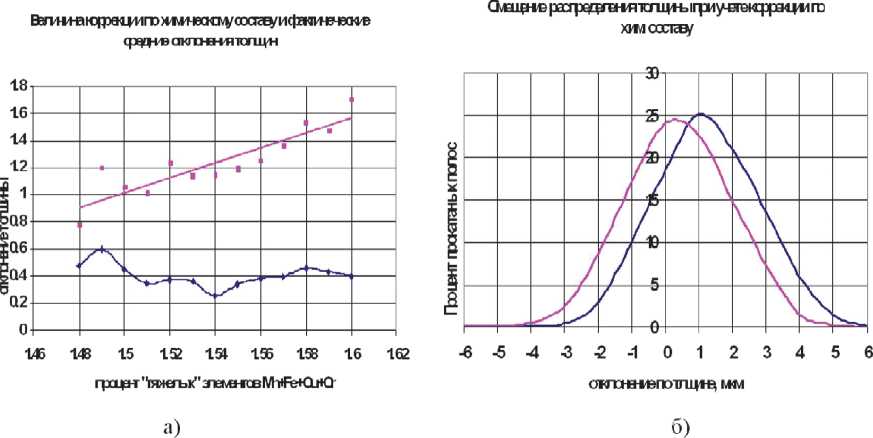

Рис. (6. а) показывает влияние химического состава. Из-за неизбежных вариаций химического состава слитков данного сплава проницаемость материала для рентгеновских лучей меняется. Если содержание “тяжелых” элементов высоко, то проницаемость уменьшается, рентгеновские лучи ослаблены более значительно, кажущаяся толщина больше фактической, регулятор толщины действует таким образом, что кажущаяся толщина совпадает с заданием, результат – более тонкая полоса. При отклонении в “легкую” сторону ситуация меняется на обратную (см. рис 6 б.). Розовая кривая на графике показывает величину отклонения в зависимости от суммарного содержания элементов с большим, чем у алюминия, атомным весом, диапазон отклонений около 1 мкм. На практике производится коррекция по химическому составу, синяя кривая показывает, что данное мероприятие снижает влияние химического состава, но при используемом методе остается смещение около 0.4 мкм, оно также видно на гистограмме распределения толщин.

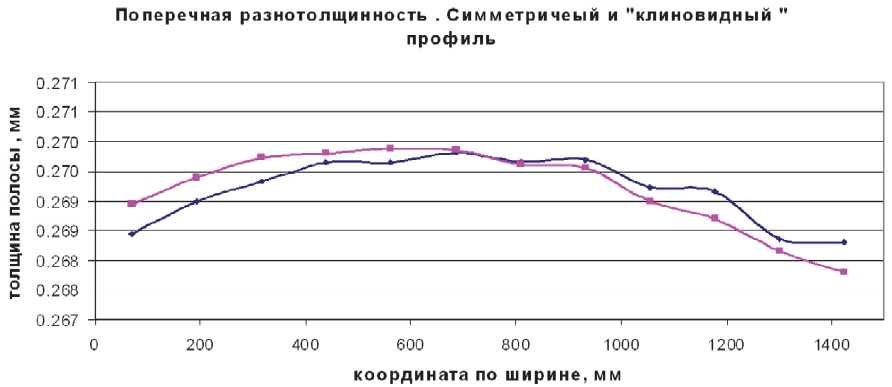

Поперечная разнотолщинность, рис. 7, вносит отклонение до 2 мкм и может быть подразделена на симметричную часть и клиновидность.

Клиновидность связана, главным образом, с настройкой оборудования (параллельность валков) и отчасти с работой системы охлаждения. На рис. 7 показана кривая распределения натяжений на выходе стана холодной прокатки (кривая планшетности), измеренная стрессометрическим роликом и измеренные профили горячекатаной и холоднокатаной полосы. Профили горячекатаной заготовки и холоднокатаной полосы практически совпадают. Края холоднокатаной полосы обжаты немного сильней, что проявляется в виде менее натянутых краев полосы. Виден также краевой эффект, выраженный тем, что зоны на краю несколько сильней натянуты по сравнению с соседними, хотя натяжение во всех краевых зонах остается ниже среднего по ширине. Такой характер профиля и планшетно-сти создается оператором целенаправленно, для обеспечения устойчивости к обрывам полосы. Сказанное свидетельствует о том, что слишком большая разнотолщинность горячекатаной заготовки не может быть исправлена при холодной прокатке.

ВЫВОДЫ

Диапазон суммарных отклонений толщин полос из-за продольной и поперечной разнотол-щинности не должен превышать ± 3мкм.

Анализ составляющих отклонения толщины показывает, что для снижения продольной раз-нотолщинности необходимо совершенствование

Рис. 6. Влияние отклонений химического состава на вариации толщин от полосы к полосе

Рис. 7. Поперечная разнотолщинность полос 3104 0.26 х 1450 мм

шлифовки и сборки опорных валков и более точный учет химического состава.

Для снижения клиновидности профиля необходимо улучшение настройки валков на параллельность, точность центрирования полосы на стане холодной и горячей прокатки. Эти мероприятия относятся к совершенствованию оборудования и информационного обеспечения процесса.

Симметричная составляющая поперечной разнотолщинности, достигающая 2 мкм и приносящая значительные трудности производителям банок, может снижена не только совершенствованием процесса деформации листа, но и другими методами. Как было показано, определяющим является получение заданного горячекатаного профиля. Экстенсивные методы, связанные с уменьшением единичных обжатий для поддержания невысокого и постоянного процента поперечной разнотолщинности на всех этапах деформации, заготовки не дают решения при необходимости производства в больших объемах.

Список литературы Исследование влияния точности прокатки заготовок на производство корпусов банок под напитки

- Alluminum alloys for packaging. II Edited by J.G. Morris, S.K. Das and H.S.Goodrich. The minerals Metals & Vaterials society, 1996. Pp. 1 17.