Исследование влияния толщины стальной заготовки на качество работы пресс-молота

Автор: Мирный Виктор Игнатьевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Краткие сообщения

Статья в выпуске: 2-1 (63) т.12, 2012 года.

Бесплатный доступ

Представлены результаты численного анализа влияния толщины заготовки некоторых марок сталей на быстродействие и экономичность перфорационного пресс-молота.

Вырубка-пробивка, пресс-молот, быстродействие, трубопровод

Короткий адрес: https://sciup.org/14249788

IDR: 14249788 | УДК: 62-82:621.98

Текст краткого сообщения Исследование влияния толщины стальной заготовки на качество работы пресс-молота

Введение. Ранее была рассмотрена математическая модель работы быстродействующего перфорационного пресс-молота при осуществлении операции вырубка-пробивка [1].

Целью данной работы является определение влияния толщины заготовки на быстродействие гидравлического привода пресс-молота.

Используя разработанную математическую модель пресс-молота, произведём расчёт процессов вырубка-пробивка стальных заготовок различных толщины и материала с целью определения технико-экономических показателей (быстродействие «n» и КПД) работы пресс-молота с рациональными параметрами.

Анализ результатов расчета быстродействия пресс-молота. Расчёт КПД рабочего цикла вырубки-пробивки будем производить по следующей методике:

A

Пц = (1)

ц.з где Aц.п – полезная работа цикла операции вырубка-пробивка, совершённая пресс-молотом за один рабочий цикл (один рабочий ход инструмента); Wц.з – энергия, полученная гидромеханической системой пресс-молота от внешнего источника за время полного цикла его работы в установившемся режиме.

Полезную работу цикла определим с учётом притупления кромок инструмента (пуансона и матрицы) по методике, предложенной в книге Ю.А. Аверкиева [2]:

A ц.п = P ср S , (2)

P с р = ωи ∙L∙S∙ σс р , (3)

где ω и = 1,1…1,3 – коэффициент, учитывающий притупление рабочих кромок инструмента;

L и S – соответственно длина отделяемого контура и толщина заготовки; σ ср – сопротивление срезу.

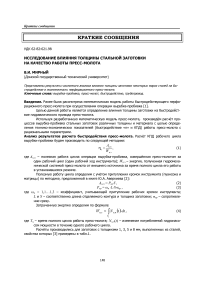

Затраченную энергию определим по формуле w„ =J N цн (' ) т ц где Tц – время полного цикла работы пресс-молота; Nц н(t) – изменение потребляемой гидронасосом мощности в течение одного рабочего цикла. Расчёты производились для заготовок с толщинами 1, 3, 5 и 8 мм, выполненных из сталей, свойства которых [3] приведены в табл.1. Таблица 1 Свойства сталей, используемых для расчёта рабочего цикла пресс-молота Свойства Сталь 08кп 20кп 30 50 Временное сопротивление, σв, МПа 330,0 420,0 550,0 640,0 Относительное сужение, ψр 0,60 0,55 0,50 0,40 Как и прежде, решение математической модели осуществлялось численно по специально разработанной программе. Результаты расчётов занесены в табл.2. Таблица 2 Частота срабатывания и КПД пресс-молота с рациональными параметрами при осуществлении операции пробивки для различных заготовок Материал заготовки (сталь) Толщина заготовки, мм 1 3 5 8 частота, уд/мин КПД, % частота, уд/мин КПД, % частота, уд/мин КПД, % частота, уд/мин КПД, % 08кп 509,1 14,10 412,0 35,50 352,4 55,20 245,8 64,50 20кп 510,2 14,12 413,9 35,60 352,4 55,20 246,9 65,50 30 511,2 14,14 416,1 35,70 353,2 56,20 248,2 66,40 50 513,7 14,22 421,0 36,10 353,3 56,30 249,5 68,70 Анализ полученных результатов показывает, что быстродействие предлагаемой конструкции гидравлического пресс-молота и его КПД практически не зависят от прочности (σв) материала заготовки, а зависят от её толщины. Более того, с повышением прочности стали, из которой выполнена заготовка, происходит некоторое повышение быстродействия пресс-молота и КПД процесса пробивки. Это объясняется явлением скалывания материала заготовки при осуществлении её пробивки или вырубки, которое для прочных сталей происходит на более ранней стадии (см. табл.1). Отсюда следует, что с уменьшением толщины заготовки происходит значительное повышение быстродействия пресс-молота при одновременном столь же существенном понижении его КПД. Анализ результатов расчётов показывает, что эти недостатки являются следствием конструктивных особенностей пресса-прототипа, который не рассчитан для работы на высоких скоростях перемещения ползуна, а потому в его конструкции применены трубопроводы сравнительно небольших диаметров (в зависимости от назначения трубопровода они имеют диаметры 28, 34, 42 и 57 мм). При работе пресс-молота расходы рабочей жидкости на некоторых временных отрезках цикла достигают величин до 1000 литров в минуту и более, что вызывает большие потери энергии на трение в трубопроводах и, как следствие, снижение его КПД при больших скоростях перемещения ползуна, и ограничивает быстродействие пресс-молота при высоких нагрузках на инструменте. Для устранения указанного недостатка нами использованы в конструкции пресс-молота трубопроводы увеличенного диаметра (57 мм для всех трубопроводов) и гидравлическая аппаратура с повышенным условным проходом (32 мм). Заключение. Таким образом, можно сделать вывод, что быстродействие предлагаемой конструкции гидравлического пресс-молота и его КПД практически не зависят от прочности материала заготовки, а зависят от её толщины. Кроме того, с повышением прочности стали, из которой вы- полнена заготовка, происходит некоторое повышение быстродействия пресс-молота и КПД процесса пробивки.

Список литературы Исследование влияния толщины стальной заготовки на качество работы пресс-молота

- Рыбак А.Т. Моделирование динамики гидравлического пресс-молота повышенного быстродействия/А.Т. Рыбак, В.П. Жаров, В.И. Мирный//Кузнечно-штамповочное производство. Обработка металлов давлением. -2007. -№7. -С.32-36.

- Аверкиев Ю.А. Технология холодной штамповки/Ю.А. Аверкиев, А.Ю. Аверкиев. -М.: машиностроение, 1989. -304 с.

- Анурьев В.И. Справочник конструктора -машиностроителя: в 3 т. Т.1./В.И. Анурьев. -5-е изд., перераб. и доп. -М.: Машиностроение, 1980. -728 с.