Исследование влияния угла забивания гвоздей на прочность крепления каблука

Автор: Борисова Татьяна Михайловна, Федосеев Гелий Николаевич, Горбачик Владимир Евгеньевич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (16), 2009 года.

Бесплатный доступ

Проведено теоретическое и экспериментальное исследование влияния угла забивания гвоздей на прочность крепления каблуков, которое показало: при креплении каблука с увеличением угла забивания гвоздя уменьшается усилие, необходимое для вырывания гвоздя, что в итоге приводит к снижению прочности крепления каблука.

Угол забивания гвоздей, исследование угла забивания, обувь, низ обуви, детали низа обуви, каблуки, крепления каблуков, прочность креплений, способы креплений, гвоздевой способ, забивание гвоздей, углы забивания гвоздей

Короткий адрес: https://sciup.org/142184564

IDR: 142184564

Текст научной статьи Исследование влияния угла забивания гвоздей на прочность крепления каблука

Т.М. Борисова, Г.Н. Федосеев, В.Е. Горбачик

Эксплуатационные свойства женской обуви на высоком и особо высоком каблуке в значительной степени характеризуются конструкцией и устойчивостью каблучно-геленочного узла, которая, в свою очередь, зависит от качества крепления каблуков. Отрыв каблука является одним из распространенных дефектов. Это связано с тем, что каблук подвергается при эксплуатации обуви наибольшим внешним механическим воздействиям.

Высокий каблук имеет относительно малую площадь верхней (ляписной) поверхности для крепления (прибивания), к тому же ограничения накладывает и фасон каблука, определяемый кривизной линии, формообразующей боковую поверхность каблука, которая может быть прямой, вогнутой, выпуклой или иметь два и более радиусов кривизны. В каблуках с вогнутой формообразующей линией гвозди вбиваются под углом к поверхности чтобы избежать повреждения каблука (рисунок 1).

Рисунок 1 – Схема расположения гвоздей в каблуке

Прочность крепления каблука определяют по ГОСТ 9136—72 «Метод определения прочности крепления каблука и набойки» [1]. При испытании силы отрыва направлены нормально к ляписной поверхности каблука. Актуальной задачей является изучение влияния угла забивания на сопротивление вырыванию гвоздя, так как ранее подобные исследования не проводились.

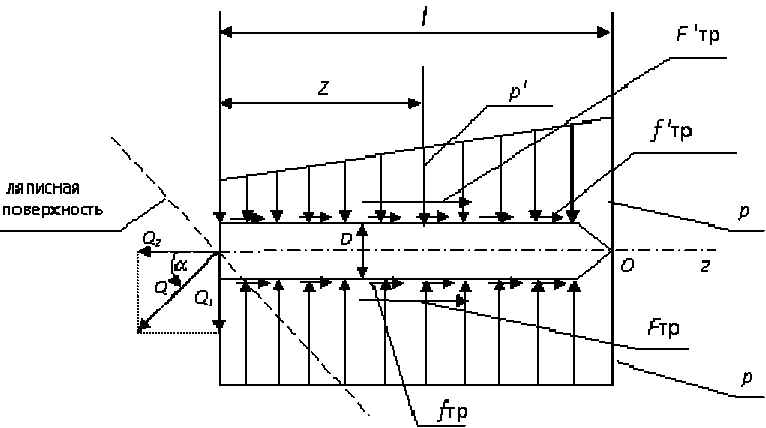

Чтобы установить, как влияет угол забивания на сопротивление вырыванию гвоздя, рассмотрим предложенную нами модель нагружения гвоздя, забитого под углом α в тело каблука, представленную на рисунке 2.

При перекосе гвоздя относительно оси отверстия под действием силы Q 1 (рисунок 2) верхняя часть поверхности гвоздя подвергнет окружающий материал разгрузке, т.е. на краю гвоздя и в любом его сечении давление на этой поверхности уменьшится, не изменяясь только на конце гвоздя в точке О. Нижняя часть поверхности гвоздя нагружает материал отверстия, но при наличии текучести материала в предложенной модели давление на нижней части сохранится неизменным.

D - диаметр гвоздя, м; Q - сила, вырывающая гвоздь, Н; р -интенсивность нагрузки, распределённой вдоль гвоздя в нижней части поверхности гвоздя, Н/м; р' -интенсивность нагрузки в верхней части поверхности гвоздя, Н/м; f тр, f 'тр - силы трения, действующие на элементарных площадках поверхности гвоздя, Н; F- равнодействующая сил трения в нижней части поверхности гвоздя, Н; F- равнодействующая сил трения в верхней части поверхности гвоздя, Н

Рисунок 2 - Схема нагружения гвоздя

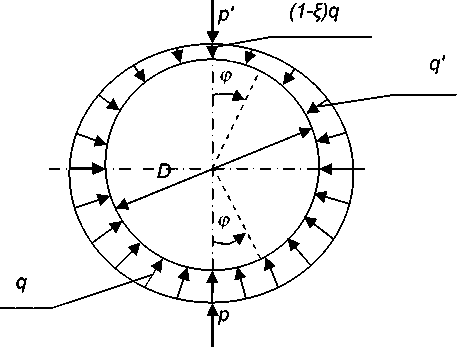

На рисунке 3 показана эпюра давлений на поверхности гвоздя в произвольном сечении. В верхней точке гвоздя давление q уменьшается из-за разгрузки. Коэффициент 5, характеризующий изменение давления в верхней части, полагается изменяющимся по длине гвоздя по линейному закону

k

£ = k - —2 , (1)

где

k (0

Во всех других точках верхней полуокружности сечения давление q’=q - ^■q■cosф. (2)

Давление на нижней полуокружности остаётся равным q.

q -давление на нижней поверхности гвоздя, Па; ф -угол, определяющий положение элементарной площадки поверхности гвоздя; D-диаметр гвоздя,м.

Рисунок 3- Эпюра давлений на поверхности гвоздя в произвольном сечении

Интенсивности нагрузок, распределённых вдоль гвоздя, будут равны π/2 D p = 2 [ (q—dф)cosф = qD’

p '= 2 f ( q' Dd V )cos Ф = P (1 - — 2 ) ’ (4)

0 2 4

где использованы формулы для давления(2) и интенсивности нагрузки (3).

Изменение интенсивностей p и p ' по длине гвоздя показано на рисунке 2: вверху интенсивность нагрузки p ' изменяется по линейному закону, следующему из формулы (1), внизу - постоянна.

На рисунке 2 показаны также силы трения, действующие на элементарных площадках поверхности гвоздя:

f ' тр = μ q' dφdz ,

/ тр = р q— dфdz,

где р - коэффициент трения.

Равнодействующие сил трения получаются интегрированием сил ftp и Гтр

(формулы 5-6) по поверхности гвоздя:

F тр = — цр1 ,

F 'тр = — -— u pl

1 2 2 ) *

где p - интенсивность нагрузки (3);

l - длина гвоздя.

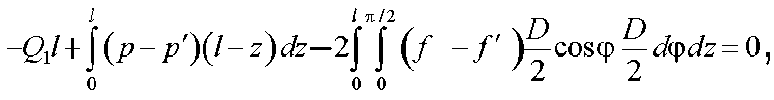

Силы Q 1 и Q2 (рисунок 2) - составляющие силы Q - находятся из уравнений равновесия S m0=0, S Z =0:

Q = — kpl ;

1 12

Q,-F -F ‘ =0

2 тртр

Q 2 = — -9 Ц Pl ■

где интенсивности р, р' нагрузок на поверхности гвоздя задаются формулами (3,4), силы трения - формулами(5-6), их равнодействующие - формулами(7,8).

Усилие вырывания гвоздя Q , действующее по нормали к ляписной поверхности каблука, равно геометрической сумме сил Q 1 и Q 2 :

q = V Q 2 + Q 2 (ii)

Подставив в формулу (11) значения Q1 и Q2 (формулы 9-10) и приняв коэффициент трения стали по полимеру р=0,2[2], получим

Q=pl J 0,079 кг - 0,126 к + 0,39 . (12)

Подкоренное выражение (12) достигает минимума при к =0,8.

Угол а (рисунок 2) определяется из равенства

Q 2,6 k

tga = = —,---,

Q2 6,28 - k , где 0≤k≤1.

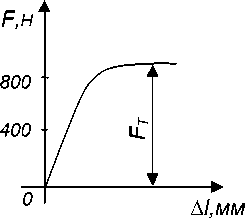

С целью подтверждения предложенной модели нагружения проведено экспериментальное исследование влияния угла забивания гвоздя на его сопротивление отрыву. Для определения предела текучести испытаны образцы полимера АБС, наиболее часто используемого для изготовления средних и высоких каблуков. Испытывалось 10 образцов длиной 65мм прямоугольного сечения размером 2,1мм×10мм. Испытание проводилось на разрывной машине «FRANK» с автоматической записью кривой «нагрузка–удлинение» . На рисунке 4 показана характерная кривая растяжения образцов. Как видно из диаграммы растяжения образцов, на кривой наблюдается достаточно большая площадка текучести.

Рисунок 4 – Кривая растяжения полимера АБС

По диаграммам растяжения найдено среднее значение предела текучести σ т =40 МПа, половину которого в соответствии с решением задачи Ламе [3] составляет давление q :

q =σ т /2=20 МПа.

При подстановке значений q, l, D в формулы (3, 12) рассчитано усилие вырывание гвоздя Q при различных углах забивания (таблица 1).

Таблица 1 – Усилие вырывания гвоздя при различных углах его забивания

|

Угол забивания α, град |

Усилие вырывания гвоздя Q , Н |

|

0 |

293 |

|

5 |

285 |

|

10 |

279 |

|

15 |

275 |

|

21 |

274 |

|

24 |

274 |

|

26 |

275 |

Как следует из таблицы, при нагружении гвоздя силой, приложенной под углом, усилие вырывания гвоздя уменьшается, наибольшее сопротивление вырыванию гвоздя имеет место при продольном нагружении гвоздя.

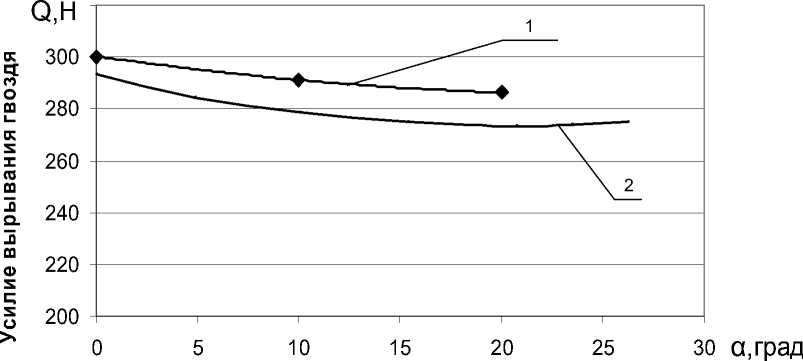

Эксперимент по исследованию влияния угла забивания на его сопротивление вырыванию проводился с использованием гвоздей диаметром D =1,8мм, глубина внедрения в каблук l =13мм. Усилие вырывания гвоздя из каблука определялось на разрывной машине РТ-250. Результаты эксперимента представлены на рисунке 5, относительная ошибка опыта не превысила 3%. Как следует из рисунка 5, характер расчётной и экспериментальной кривых идентичен.

Таким образом, теоретические и экспериментальные исследования показали: при креплении каблука с увеличением угла забивания гвоздя уменьшается усилие, необходимое для вырывания гвоздя, что в итоге приводит к снижению прочности крепления каблука.

Угол забивания гвоздя

1 – экспериментальная кривая; 2 – расчётная кривая

Рисунок 5– Зависимость усилия вырывания от угла забивания гвоздя

Список литературы Исследование влияния угла забивания гвоздей на прочность крепления каблука

- ГОСТ 9136-72. Метод определения прочности каблука и набойки. ─ Взамен ГОСТ 9136-59; введ. 972-11-17. ─ Москва: Гос. комитет стандартов СССР: Издательство стандартов, 1972. ─ 7 с.

- Бабичев, А. П. Справочник/А. П.Бабичев, Н. А. Бабушкина, А. М. Братковский. ─ Москва: Энергоатомиздат, 1991. ─ 1232 с.

- Феодосьев, В. И. Сопротивление материалов: учебник для втузов/В. И. Феодосьев. -Москва: Наука. Гл. ред. физ.-мат. лит., 1986. ─ 512 с.