Исследование влияния ультрадисперсных частиц монокарбида вольфрама на структуру наплавленного металла

Автор: Шекшеев Максим Александрович, Михайлицын Сергей Васильевич, Сычков Александр Борисович, Емелюшин Алексей Николаевич, Ширяева Елена Николаевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 4 т.18, 2018 года.

Бесплатный доступ

Постановка задачи (актуальность работы): статья посвящена проблемам структурообразования при сварке низкоуглеродистых, низколегированных сталей. Формирование структуры металла сварных соединений происходит в сложных термических условиях, которые определяют комплекс эксплуатационных свойств. Наличие в металле сварного шва крупных столбчатых кристаллов является потенциально опасным фактором, так как при определенных условиях подобные структуры могут выступать концентраторами напряжений и служить источником разрушения. В работе рассматривается возможность управления первичной структурой наплавленного металла путем введения в расплав сварочной ванны нано- и ультрадисперсных частиц тугоплавкого материала. Цель работы: исследование влияния нано- и ультрадисперсных частиц монокарбида вольфрама WC на структуру наплавленного металла. Используемые методы: был проведен лабораторный эксперимент, который заключался в изготовлении электродов, содержащих в своем покрытии различное количество ультрадисперсного порошка WC; наплавке и изготовлении образцов; исследовании полученных образцов методом световой микроскопии (микроскоп Микромед-Мет) и измерении твердости по Виккерсу (прибор HV-1000). Новизна: получены новые данные о влиянии концентрации ультрадисперсного порошка WC в покрытии электрода на структуру наплавленного металла. Результат: структура металла, наплавленного электродами, содержащими в обмазке 0; 0,02 и 0,2 % (от массы сухой смеси) порошка WC, характеризуется наличием столбчатых кристаллов, окруженных сеткой периферийного феррита, образовавшегося вдоль границ первичных зерен. Наблюдаются игольчатые включения видманштеттового феррита, прорастающие от края кристаллов к их центру, а также структуры бейнитного типа. Структура металла, наплавленного электродами, содержащими в обмазке 0,4 % (от массы сухой смеси) порошка WC, характеризуется наличием измельченной ячеистой структуры, представленной равноосными кристаллами. Твердость наплавленного металла в образцах находится в диапазоне 184-189 HV. Практическая значимость: получены данные, необходимые для создания новых марок покрытых электродов для сварки-наплавки низкоуглеродистых, низколегированных сталей.

Покрытый электрод, сварка, наплавка, нанопорошок, карбид вольфрама, тугоплавкие соединения, модифицирование, микроструктура, механические свойства

Короткий адрес: https://sciup.org/147232510

IDR: 147232510 | УДК: 621.791 | DOI: 10.14529/met180414

Текст научной статьи Исследование влияния ультрадисперсных частиц монокарбида вольфрама на структуру наплавленного металла

Начало XXI века обусловилось переходом ведущих мировых экономик к шестому технологическому укладу. Его реализация заключается в развитии машиностроения, металлургии, строительства, медицины и других отраслей промышленности путем разработки и внедрения в производство нанотехнологий, биотехнологий, информационных технологий. Это позволит повысить эффективность производства за счет снижения энергоемкости и материалоемкости, а также получения материалов с заданными свойствами [1, 2].

Важным направлением развития нанотехнологий является получение наночастиц (нанопорошков) и их применение. Применение нанопорошков позволяет усовершенствовать существующие технологические процессы и получить новую промышленную продукцию.

В строительстве и машиностроении все большее распространение получают высокопрочные, в том числе наноструктурированные стали [3]. Предъявляются высокие требования к структуре и механическим свойствам как основного металла, так и наплавленного металла сварных соединений.

Процесс кристаллизации и структурооб-разования металла сварного шва связан с рядом особенностей. Согласно общепринятому мнению, процесс кристаллизации происходит в две стадии [4]. На первой стадии происходит зарождение мельчайших частиц кристаллов – центров кристаллизации (зародышей). На второй стадии происходит рост кристаллов из этих центров.

При сварке преобладает гетерогенный характер кристаллизации, когда центрами кристаллизации выступают зерна основного металла на границе сплавления. Рост кристаллов происходит от края сварочной ванны к ее центру [5]. Вследствие чего кристаллы имеют столбчатое строение и при определенных условиях могут выступать концентраторами напряжений.

Добиться изменения первичной структуры металла шва можно путем модифицирования сварочной ванны нано- и ультрадисперс-ными частицами. Частицы порошка выполняют роль центров кристаллизации и изменяют строение и размер первичной структуры металла. Формируется равноосная, мелкодисперсная структура, за счет чего повышается уровень механических свойств металла [6].

Учитывая вышеизложенное, целью данной работы является исследование влияния нано- и ультрадисперсных частиц монокарбида вольфрама WC на структуру наплавленного металла.

Материалы и методы исследования

Модифицирование сталей при дуговой сварке затруднено, так как перегрев переплавляемого электрода дезактивирует модификаторы [7]. Температура в атмосфере стол- ба дуги, через которую проходит расплавленная капля металла, может достигать 5000– 6000 °С, при этом температура самой капли достигает 2300–2500 °С, температура сварочной ванны составляет 1700–1800 °С. Поэтому в качестве модификаторов при сварке могут выступать элементы и соединения, обладающие высокой термической стабильностью, с температурой плавления выше 2500 °С.

Чтобы способствовать процессу кристаллизации, материал модификатора должен обладать кристаллической решеткой, изоморфной кристаллизующемуся металлу. Если говорить о сталях, то высокотемпературная фаза, в которую переходит жидкий металл, это δ-железо, имеющее кубическую объемно-центрированную решетку (ОЦК решетку), или γ-железо с гранецентрированной (ГЦК) кубической решеткой. Поэтому желательно, чтобы материал модификатора также имел кубическую кристаллическую решетку.

Обзор литературы [8, 9] показал, что в качестве материала для модификатора хорошо подходят соединения тугоплавких металлов с углеродом и азотом (табл. 1).

Представленные в табл. 1 фазы отвечают предъявляемым физическим требованиям. Температура плавления соединений колеблется в интервале 2648–3613 °С, при этом все они обладают кубическим типом ионной кристаллической решетки со структурным типом NaCl [8].

В качестве экспериментального материала был выбран монокарбид вольфрама WC за его относительную дешевизну и возможность провести сравнительный анализ с уже имеющимися экспериментальными данными [7, 10]. Следует отметить, что соединение WC может существовать в двух кристаллографических модификациях: α-WC – с гексагональной решеткой; β-WC – с кубической гранецентрированной решеткой. При нагреве выше 2755 °С

Физические свойства тугоплавких соединений [8]

Таблица 1

|

Фаза |

Температура плавления, °С |

Элементарная ячейка |

|

TiC |

3257 |

Кубическая |

|

ZrC |

3530 |

|

|

VC |

2648 |

|

|

WC (β-WC) |

2785 |

|

|

NbC |

3613 |

|

|

TiN |

2950 |

|

|

ZrN |

2980 |

α-WC образует фазу β-WC [11], что способствует лучшему эффекту модифицирования в условиях зоны сварки.

Подготовку модификатора осуществляли в две стадии:

-

1) механическое измельчение кускового материала в ступе до размера частиц 10–15 мкм;

-

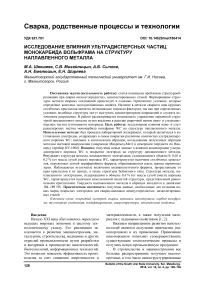

2) тонкое измельчение порошка, полученного на первой стадии, в жидкой среде с помощью коллоидной мельницы, в течение 120 мин. Таким способом удалось получить порошок с размером частиц 50–1000 нм (рис. 1).

Введение модификатора в сварочную ванну осуществляли через электродное покрытие. На сегодняшний день ручная дуговая сварка покрытыми электродами остается доминирующим способом сварки в промышленности и народном хозяйстве [12].

Электроды с экспериментальными составами покрытий (табл. 2) изготавливали методом окунания в условиях лаборатории «Резание и сварка» ФГБОУ ВО «МГТУ им. Г.И. Носова».

Была выбрана шлаковая система основного типа, так как именно электроды с основным покрытием нашли широкое применение при сварке высокопрочных низкоуглеродистых, низколегированных сталей [13–15]. Экспериментальное покрытие во многом повторяет состав покрытия электродов марки УОНИ-13/55, в который входят: мрамор (CaCO 3 ), плавиковый шпат (CaF 2 ), кварц (SiO 2 ), ферромарганец (FeMn), ферросилиций (FeSi), ферротитан (FeTi) и жидкое стекло (Na2O). Главное отличие экспериментального покрытия в том, что в нем отсутствует ферротитан. В покрытии УОНИ-13/55 FeTi выполняет функцию раскислителя, однако, переходя в металл сварочной ванны, Ti является еще и модификатором, образуя тугоплавкие соединения. Чтобы исключить побочный модифицирующий эффект со стороны FeTi, этот компонент был исключен из состава, при этом несколько увеличено содержание FeMn и FeSi. Все компоненты покрытия отвечали требованиям соответствующей нормативной

Рис. 1. Частицы порошка WC, х 1000

Составы покрытий экспериментальных электродов

Таблица 2

В качестве электродных стержней применяли проволоку диаметром 3,0 мм из стали марки Св-08А. Было изготовлено четыре состава электродных покрытий с различным содержанием модификатора WC (см. табл. 2), при этом один из составов модификатора не содержал. Все электроды после нанесения обмазки в течение 12 ч просушивали на воздухе при температуре 20 °С, а затем прокаливали в электропечи в течение 1,5 ч при температуре 400 °С.

На подложку из Ст3 размерами 250×150×8 мм экспериментальными электродами производили наплавку валиков на токе 130 А обратной полярности с небольшими колебательными движениями электрода. Затем из пластин вырезали поперечные образцы для металлографических исследований, количественного анализа и измерения твердости. Образцам была присвоена нумерация, соответствующая нумерации экспериментальных электродов.

Металлографические исследования выполняли на травленых и нетравленых образцах с помощью светового микроскопа Мик-ромед-Мет с применением системы компьютерного анализа изображений ScopePhoto.

Твердость металла измеряли по методу Виккерса согласно ГОСТ 2999–75 на твердомере HV-1000. Производили три измерения при нагрузке на индентор 0,3 кгс.

Результаты экспериментаи их обсуждение

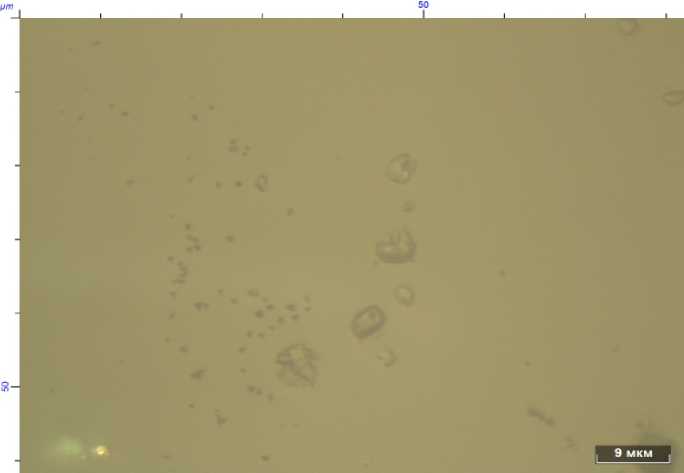

Металлографические исследования нетравленых образцов показали (рис. 2), что в наплавленном металле отсутствуют микропо- ры и неметаллические включения. При этом наблюдаются характерные следы от полирования – риски. Темные точки на светлом поле, наблюдаемые во всех образцах, являются остаточными загрязнениями после полирования (остатки полировальной пасты) и к дефектам металла не относятся.

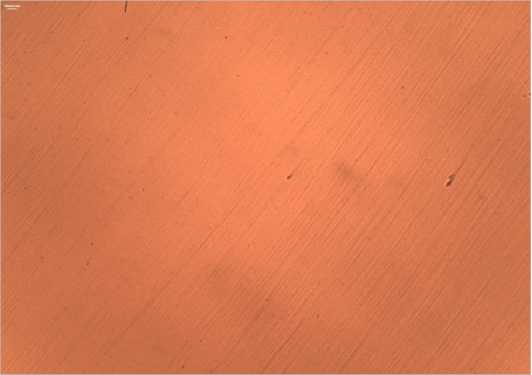

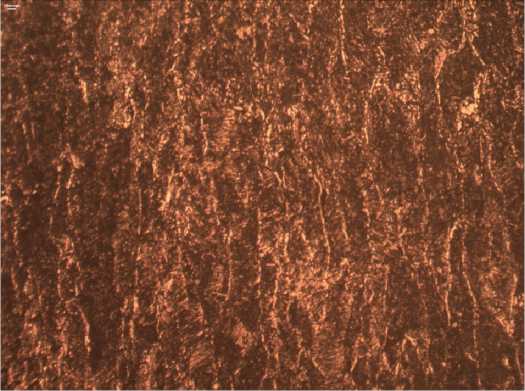

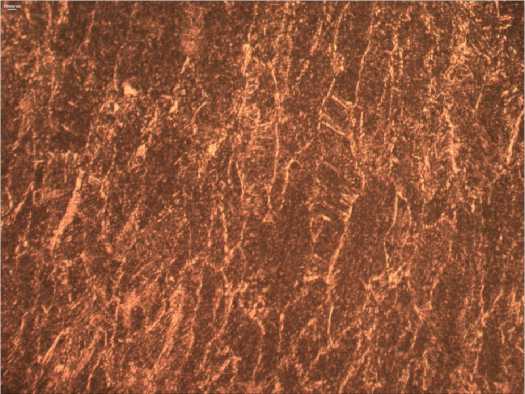

Исследования травленых образов показали, что структура наплавленного металла образца № 1 (рис. 3) характеризуется наличием столбчатых кристаллов, окруженных сеткой периферийного феррита, образовавшегося вдоль границ первичных зерен. Также наблюдаются игольчатые включения видманштет-тового феррита, прорастающие от края кристаллов к их центру. В некоторых участках видно наличие бейнитной структуры в виде характерных пакетов.

В образцах № 11 и 12 (рис. 4, 5) наблюдаются аналогичные типы и морфология структур, что и в образце № 1.

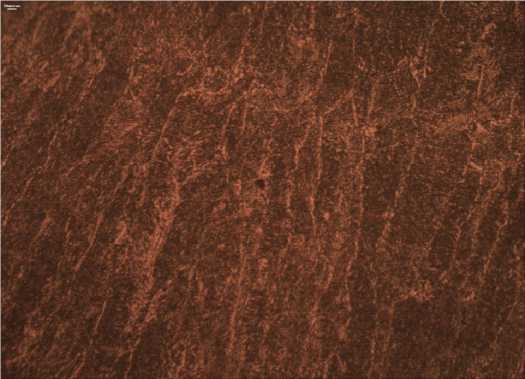

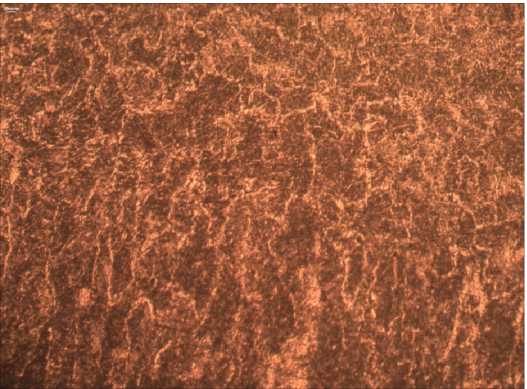

В образце № 13 (рис. 6), в сравнении с другими образцами, заметны некоторые отличия. Наплавленный металл характеризуется наличием ячеистой структуры, представленной равноосными кристаллами, окруженными ферритом, который представляет собой непрерывную сетку вдоль границ первичных зерен. При этом в металле также наблюдаются структуры бейнитного типа.

Результаты измерения твердости наплавленного металла сведены в табл. 3.

Из анализа результатов исследований следует, что эффект модифицирования наплавленного металла лучше всего реализуется в случае образца № 13. В этом образце наблюдается заметное измельчение структуры

Рис. 2. Образец не травленный № 13, х 100

Рис. 3. Образец травленный № 1 (столбчатые кристаллиты, окруженные периферийным ферритом), х 100

Рис. 4. Образец травленный № 11 (столбчатые кристаллиты, окруженные периферийным ферритом), х 100

Рис. 5. Образец травленный № 12 (столбчатые кристаллиты, окруженные периферийным ферритом), х 100

Рис. 6. Образец травленный № 13 (кристаллиты глобулярной формы, окруженные ферритной оторочкой), х 100

металла, вместо столбчатого строения кристаллиты приобрели более равноосное состояние. Этот эффект, вероятно, определяется наибольшим количеством в этом образце модификатора – монокарбида вольфрама.

В случае образцов № 11 и 12 эффект модифицирования не реализуется, так как наблюдаемые структуры идентичны образцу № 1, который не содержит модификатора. Это может быть связано с недостаточным количеством модификатора в обмазке электрода, а также с потерей модифицирующего компонента, связанной с его (WC) переходом в сварочный шлак.

Следует отметить, что твердость наплавленного металла всех образцов находится примерно на одном уровне 184–189 HV. Это объясняется тем, что, не смотря на изменение морфологии структуры, ее фазовый состав не изменился.

Полученные результаты хорошо согласуются с результатами других исследователей, также использовавших ультрадисперсный порошок WC для модифицирования металла сварочной ванны. Так, в работе [10] приводятся данные по улучшению структуры и механических свойств металла, наплавленного электродами марки УОНИ-13/45. В работе [7] также удалось добиться измельчения структуры металла за счет его модифицирования наноразмерными частицами WC.

Заключение

Таким образом, в результате проведенных исследований можно сделать следующие выводы:

-

1. Подобран эффективный модификатор в виде ультрадисперсного порошка WC с размером частиц 50–1000 мкм для управления кристаллизацией металла сварочной ванны низкоуглеродистых, низколегированных сталей.

-

2. Изготовлена партия экспериментальных электродов с основным покрытием, в обмазке которых содержалось от 0 до 0,4 % (от массы сухой смеси) порошка WC.

-

3. Наплавлены и изготовлены образцы для металлографических исследований и измерения твердости наплавленного металла.

-

4. Структура металла, наплавленного электродами, содержащими в обмазке 0; 0,02 и 0,2 % (от массы сухой смеси) порошка WC, характеризуется наличием столбчатых кристаллов, окруженных сеткой периферийного феррита, образовавшегося вдоль границ первичных зерен. Наблюдаются игольчатые включения видманштеттового феррита, прорастающие от края кристаллов к их центру, также структуры бейнитного типа.

-

5. Структура металла наплавленного электродами, содержащими в обмазке 0,4 % (от массы сухой смеси) порошка WC, характеризуется наличием измельченной ячеистой структуры, представленной равноосными кристаллами.

-

6. Твердость наплавленного металла в образцах находится примерно на одном уровне, в диапазоне 184–189 HV.

-

7. Эффект модифицирования проявился только в одном из образцов, наплавленном электродами, содержащими в обмазке 0,4 % (от массы сухой смеси) порошка WC.

-

8. Необходимы дополнительные исследования с целью поиска эффективного модификатора и оптимальной композиции обмазки электродов.

Работа выполнена при финансовой поддержке «Фонда содействия инновациям» (договор № 118 ГУ/2017)

Список литературы Исследование влияния ультрадисперсных частиц монокарбида вольфрама на структуру наплавленного металла

- Кузнецов, М.А. Нанотехнологии и наноматериалы в сварочном производстве (Обзор) / М.А. Кузнецов, Е.А. Зернин // Сварочное производство. - 2010. - № 12. - С. 23-26.

- Горынин, И.В. Исследования и разработки ФГУП ЦНИИ КМ «Прометей» в области конструкционных наноматериалов / И.В. Горынин // Российские нанотехнологии. - 2007. - № 3-4. С. - 36-57.

- Назначение и область применения ультрахладостойкого наноструктурированного листового проката / П.П. Полецков, К. Хакимуллин и др. // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. - 2017. - Т. 15, № 2. - С. 85-88.

- Гольдштейн, Я.Е. Инокулирование железо-углеродистых сплавов / Я.Е. Гольдштейн, В.Г. Мизин. - М.: Металлургия, 1993. - 416 с.

- Теория сварочных процессов / В.Н. Волченко, В.М. Ямпольский, В.А. Винокуров и др.; под ред. В.В. Фролова. - М.: Высшая школа, 1988. - 559 с.

- Феноменологическая модель формирования центров кристаллизации в металлическом расплаве при сварке под влиянием ультрадисперсных тугоплавких компонентов / Г.Н. Соколов, В.И. Лысак и др. // Вопросы материаловедения. - 2015. - № 4. - С. 159-168.

- Модифицирование структуры наплавленного металла нанодисперсными карбидами вольфрама / Г.Н. Соколов, В.И. Лысак и др. // Физика и химия обработки материалов. - 2009. - № 6. - С. 41-47.

- Самсонов, Г.В. Тугоплавкие соединения / Г.В. Самсонов, И.М. Виницкий. - М.: Металлургия, 1976. - 560 с.

- Стормс, Э. Тугоплавкие карбиды: моногр. / Э. Стормс. - М.: Атомиздат, 1970. - 304 с.

- Влияние нанодисперсных карбидов WC и никеля на структуру и свойства наплавленного металла / Г.Н. Соколов, В.И. Лысак др. // Сварка и диагностика. - 2011. - № 3. - С. 36-38.

- Самсонов, Г.В. Физическое материаловедение карбидов / Г.В. Самсонов, Г.Ш. Упадхая, В.С. Нешпор. - Киев: Наукова думка, 1974. - 454 с.

- Макаренко, В.Д. Особенности ручной дуговой сварки корневых швов неповоротных стыков нефтепроводов, эксплуатируемых в условиях Западной Сибири / В.Д. Макаренко, К.А. Муравьев // Сварочное производство. - 2005. - № 12. - С. 38-41.

- Электроды для ручной дуговой сварки в нефтегазовом комплексе / И.Н. Зверева, А.Д. Картунов и др. // Вестник Южно-Уральского государственного университета. Серия «Металлургия». - 2015. - Т. 15, № 1. - С. 92-95.

- The research on surface properties of welding slags and electrode coatings / S.V. Mikhaylitsyn, M.A. Sheksheev et al. // Journal of Chemical Technology and Metallurgy. - 2017. - Vol. 52, no. 4. - P. 724-730.

- Исследование вязкости жидких сварочных шлаков и расплавов электродных покрытий / С.В. Михайлицын, М.А. Шекшеев и др. // Известия высших учебных заведений. Черная металлургия. - 2018. - Т. 61, № 4. - С. 280-287.