Исследование влияния ультразвуковых колебаний на деформационное упрочнение поверхностного слоя деталей подвижных соединений в процессе сборки

Автор: Папшев Валерий Александрович, Родимов Геннадий Александрович, Шапошников Сергей Дмитриевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность в машиностроении и новые конструкционные материалы

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

В статье обсуждаются результаты экспериментальных исследований влияния ультразвуковых колебаний на деформационное упрочнение поверхностного слоя деталей подвижных соединений в процессе сборки.

Деформация, сборка, ультразвуковые колебания, упрочнение

Короткий адрес: https://sciup.org/148202313

IDR: 148202313 | УДК: 621.757:62-752

Текст научной статьи Исследование влияния ультразвуковых колебаний на деформационное упрочнение поверхностного слоя деталей подвижных соединений в процессе сборки

Рис. 1. Схема установки для ультразвуковой сборки

Магнитострикционный преобразователь 2 смонтирован на вале редуктора и имеет реверсивное вращение. Деформационное упрочнение поверхностного слоя деталей после ультразвуковой сборки с последующей разборкой соединений определялось на приборе ПМТ-3, путем измерения микротвердости методом «косых срезов».

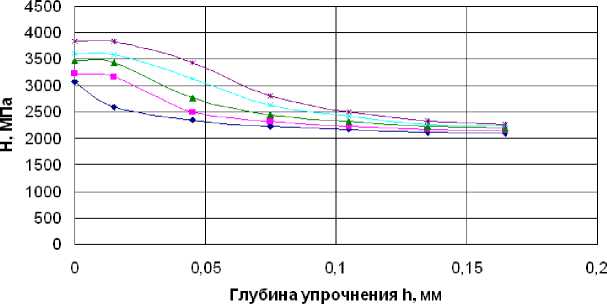

Изучалось влияние на степень и глубину упрочнения, различных параметров колебаний и режимов сборки. На рис. 2 представлены результаты исследований микротвердости поверхностного слоя вала из стали 45 при сообщении втулке из стали ШХ15СГ (HRC 62-64) радиальных (поперечных) ультразвуковых колебаний, на вал – тангенциальных (продольных) колебаний.

Установлено, что величина степени ( U н ) и глубины упрочнения ( h ) определяется амплитудой ультразвуковых колебаний, увеличиваясь с ростом последней. Так, если при обычной сборке UH составляет 40 % , а глубина упрочнения h =75 мкм, то при 4 =5 мкм и н равно 55 % , h =90 мкм. Дальнейший рост амплитуды до 20 мкм сопровождается повышением степени упрочнения до 73 % и глубины до 135 мкм (рис. 2, б).

|~>^1 .2*3 4 ^5 |

Рис. 2. Влияние амплитуды УЗК на микротвердость поверхностного слоя вала собиравшегося со втулкой: вал - сталь 45; втулка - стать ШХ15СГ; V =0,0015 м/с; 5 = 0,015 мм; d= 15 мм; 1 - обычная запрессовка; 2 - 4 =5 мкм; 3 - 4 =10 мкм; 4 - 4 =15 мкм; 5 - 4 =20 мкм; а) - радиальные (поперечные) УЗК; б) – тангенциальные (продольные) УЗК

Анализ результатов исследований показывает, что введение в зону соединения тангенциальных ультразвуковых колебаний оказывает более интенсивное воздействие на пластическую деформацию поверхностного слоя по сравнению с радиальными. В частности, глубина упрочненного слоя возрастает в среднем на 15 мкм, а степень упрочнения на 10-12 % .

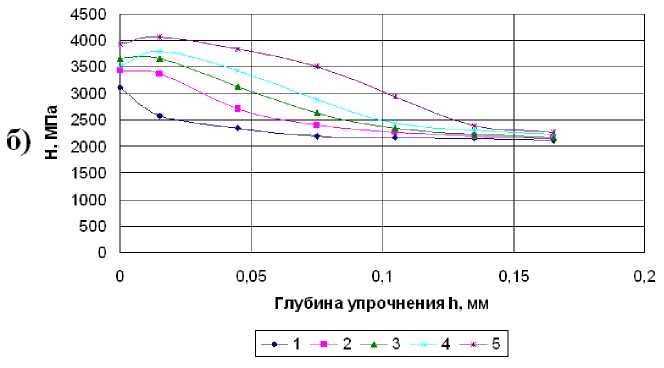

Вместе с тем при больших значениях тангенциальных ультразвуковых колебаний наблюдается снижение поверхностной микротвердости, причем при 4=15 мкм она даже ниже, чем у соединений, собранных с 4 =10 мкм. Следующим фактором, во многом определяющим степень пластической деформации поверхностного слоя деталей, является скорость запрессовки. Как видно из графиков на рис. 3, увеличение скорости ведет к снижению степени и глубины упрочнения. Так, если при V=0,001 м/с, Uн составляет 16%, h =150 мкм, то при V=0,005 м/с, UH уменьшается до 68%, при глубине зоны деформирования 105 мкм. Увеличение скорости запрессовки до 0,01 м/с, снижает UH еще на 12%, а h до 90 мкм.

Рис. 3. Влияние скорости запрессовки на микротвердость поверхностного слоя при ультразвуковой сборке: сталь ШХ15СГ - сталь 45; 5 = 0,015 мм; § =20 мкм; 1 - V=0,001 м/с; 2 - V=0,005 м/с; 3 – V=0,01 м/с

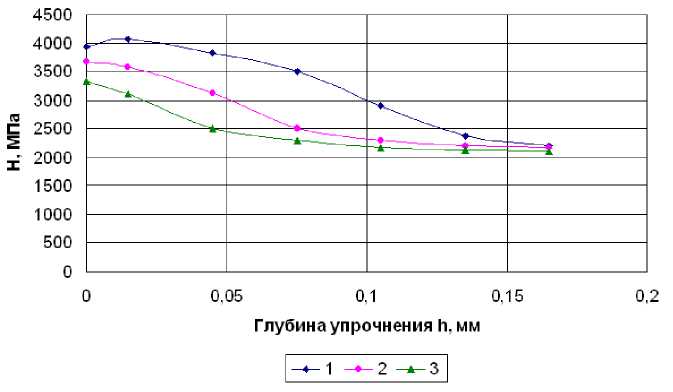

По-иному происходит пластическое деформирование поверхностного слоя при сборке деталей, обладающих одинаковыми физикомеханическими свойствами. Для сравнительной оценки влияния направления и амплитуды ультразвуковых колебаний на степень и глубину упрочнения использовалась приведенная выше схема сборки, но вал и втулка при этом изготавливались из стали 45. Установлено, что и в этом случае определяющее влияние на состояние поверхностного слоя оказывает амплитуда колебаний, но в отличие от предыдущих исследований, где производилась сборка деталей из материалов с разными характеристиками прочности и пластичности, в рассматриваемом случае более эффективным с точки зрения достижения больших величин степени и глубины деформационного упрочения оказалось введение в зону соединения радиальных (поперечных) ультразвуковых колебаний. Кроме того, исследования позволяют сделать вывод, что поверхностный слой детали, которой сообщают колебания, приобретает большую степень и глубину упрочнения по сравнению с поверхностным слоем контрдетали рис. 4.

Отмеченные выше особенности пластической деформации поверхностного слоя при ультразвуковой сборке можно объяснить следующим образом. При сборке закаленной втулки с валом, обладающим более высокой пластичностью, с радиальными ультразвуковыми колебаниями, поверхность вала подвергается высокочастотному ударно-циклическому воздействию с силой Руз, которую в первом приближении можно принять пропорциональной некоторой приведенной массе втулки. Поэтому в связи с локальностью пластической деформации степень упрочнения поверхностного слоя возрастает по сравнению с обычной сборкой. Наложение тангенциальных ультразвуковых колебаний непосредственно на вал способствует значительному снижению сопротивления пластическому деформированию. Это интенсифицирует процесс упрочнения поверхностного слоя в условиях ударно-циклического взаимодействия вала и более прочной втулки, происходящего за счет изменения его диаметра на величину, сопровождающую изменение длины. При сборке деталей, материал которых обладает одинаковыми пластическими свойствами, важную роль играет изменение пластических свойств у сборочного элемента, которому сообщают ультразвуковые колебания. В результате высокочастотного ударно-циклического взаимодействия более твердой и менее твердой поверхностей большее поверхностное пластическое деформирование приобретает последняя. Причем происходящее под воздействием ультразвука упрочнение более устойчиво к последующему нагружению узла [1].

Выводы: проведенные исследования дают возможность разработать практические рекомендации по назначению режимов процесса и параметров ультразвуковых колебаний, позволяющих управлять состоянием поверхностей сопряжения с целью повышения их эксплуатационных показателей.

Список литературы Исследование влияния ультразвуковых колебаний на деформационное упрочнение поверхностного слоя деталей подвижных соединений в процессе сборки

- Нерубай, М.С. Влияние ультразвуковых колебаний на механические свойства труднообрабатываемых материалов//Металловедение и термическая обработка материалов. 1987. № 4. С. 10-13