Исследование влияния условий формования на свойства гель - волокон из сополимеров акрилонитрила, метилакрилата и 2 -акриламид-2-метилпропансульфокислоты

Автор: Пчелова Н.В., Козловская И.С., Будкуте И.А., Щербина Л.А.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология

Статья в выпуске: 2 (48), 2024 года.

Бесплатный доступ

Цель работы - изучить влияние содержания кислотного сомономера и условий формования на накрашиваемость гель - волокон на основе сополимеров акрилонитрила (АН), метилакрилата (МА) и 2-акриламид-2-метилпропансульфокислоты (АМПС). Для этого синтезированы модельные сополимеры АН, МА и АМПС с содержанием кислотного сомономера в мономерной смеси от 0 до 2 % (масс.) за счет изменения доли МА. Установлено, что фактическое содержание кислотного мономера в волокнообразующем сополимере выше ожидаемого, исходя из состава исходной мономерной смеси. Анализ накрашиваемости модельных образцов полиакрилонитрильных волокон, сформованных из синтезированных сополимеров по диметилформамидному способу при варьировании технологических режимов, показал, что количество красителя, выбираемого из красильной ванны гель - структурой волокон, пропорционально содержанию кислотного сомономера в волокнообразующем сополимере. Наиболее активное снижение индекса белизны (светлоты) готовых волокон наблюдается при увеличении содержания АМПС в сополимере от 0 до 0,7 % (масс.). Проведено микроскопирование модельных волокон. На основе полученных в ходе выполнения работы экспериментальных данных выдвинуто предположение о том, что для достижения приемлемой интенсивности окрашивания и обеспечения мягкого грифа полиакрилонитрильных волокон оптимальное содержание кислотного сомономера при синтезе волокнообразующих сополимеров на основе АН, МА и АМПС должно находиться в диапазоне от 0,9 до 1,3 % (от массы мономеров в реакционной смеси).

Сополимер, акрилонитрил, метилакрилат, диметилформамид, формование, накрашиваемость, 2-акриламид-2-метилпропансульфокислота, микроскопирование

Короткий адрес: https://sciup.org/142242301

IDR: 142242301 | УДК: 677.494.745.32 | DOI: 10.24412/2079-7958-2024-2-62-81

Текст научной статьи Исследование влияния условий формования на свойства гель - волокон из сополимеров акрилонитрила, метилакрилата и 2 -акриламид-2-метилпропансульфокислоты

УДК 677.494.745.32 : 677.027.423 DOI:

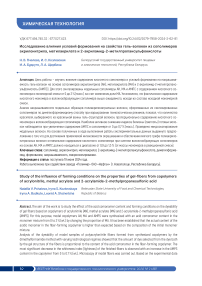

Одним из важнейших потребительских свойств полиакрилонитрильных (ПАН) волокон текстильного назначения является их способность окрашиваться красителями. Этот показатель определяется, прежде всего, мономерным композиционным составом волокнообразующих терсополимеров (ВТП), из которых формируют ПАН волокна. В практике производства ПАН волокон, с целью регулирования их накрашиваемости или других специальных свойств, в сополимеры, содержащие около 85–94 % акрилонитрила (АН) и сложноэфирного сомономера (в количестве 5–15 %), как правило, вводят третий сомономер с кислотными или основными свойствами в количестве около 1,0–1,5 % (масс.). Наиболее многочисленную группу представляют ПАН волокна на основе терсополимеров АН и метилакрилата (МА), содержащих в качестве третьего сомономера соединения с кислотными группировками (2-акриламид-2-метилпропансуль-фокислоту (АМПС), итаконовую кислоту (ИтК), акриловую кислоту, п-стиролсульфоновую кислоту, металлилсульфоновую кислоту и др.) [Ahn, H. et al. (2021), Skvortsov, I. Yu. et al. (2023), He, Z. et al. (2020), Ahn, H., Yeo, S.Y. and Lee, B.-S. (2021), Nunna, S. et al. (2019).].

В настоящее время на заводе «Полимир» ОАО «Нафтан» реализован технологический процесс производства ПАН волокна текстильного назначения марки нитрон Д на основе поли[АН(91)–со–МА(8)–со– АМПС(1)] по диметилформамидному (ДМФ) методу. При этом многолетний опыт выпуска данного ассортимента волокнистых материалов указывает на необходимость оптимизации технологического процесса их производства без ущерба для окрашиваемости катионными красителями. Исходя из этого, в первую очередь возникла необходимость оценки влияния варьирования содержания в реакционной среде кислотного сомономера на накрашиваемость и другие свойства формуемых в различных условиях гель-волокон на основе волокно- образующих сополимеров, синтезируемых путем терсополимеризации АН, МА АМПС. Так, анализ имеющейся в открытых источниках научно-технической информации не позволил обнаружить материалы, позволяющие ответить на вопросы, каково должно быть оптимальное содержание АМПС в сополимере с целью расширения ассортимента волокнистых материалов текстильного или специального назначения, в связи с чем:

– целью данной работы явилось исследование и анализ влияния композиционного состава волокнообразующего терсополимера АН, МА и АМПС, состава и температуры осадительной ванны на свойства волокон, получаемых на его основе по диметилформамидному методу при варьировании содержания АМПС от 0 до 2,0 % (от массы мономеров в исходной реакционной смеси (РС), загружаемой в реактор полимеризации). Объекты, методы и средства исследования

Объектом исследования явились сформованные по диметилформамидному способу в лабораторных условиях модельные волокна на основе синтезированных образцов поли[АН–со–МА–со–АМПС].

Модельные образцы поли[АН–со–МА–со–АМПС] были синтезированы с использованием стендовой лабораторной установки в соответствии с методикой, описанной ранее [Щербина, Л.А., 2020]. В ходе синтезов варьировали количество АМПС от 0 до 2 % (от массы мономеров в РС) за счет изменения доли МА. В результате были получены образцы сополимеров, обозначенные как:

– поли[АН (91)–со–МА (9)];

– поли[АН (91)–со–МА (8,5)–со–АМПС(0,5)];

– поли[АН (91)–со–МА (8,3)–со–АМПС(0,7)];

– поли[АН (91)–со–МА (8,1)–со–АМПС(0,9)];

– поли[АН (91)–со–МА (8,0)–со–АМПС(1,0)];

– поли[АН (91)–со–МА (7,8)–со–АМПС(1,2)];

– поли[АН (91)–со–МА (7,5)–со–АМПС(1,5)];

– поли[АН (91)–со–МА (7,0)–со–АМПС(2,0)].

Предмет исследования – накрашиваемость в гель-состоянии модельных полиакрилонитрильных волокон, полученных из сополимеров различного композиционного состава.

Для оценки соотношения содержания кислотного мономера (КМ) в исходной реакционной смеси и его фактического содержания в синтезированном волокнообразующем сополимере определяли содержание АМПС в модельных образцах поли[АН–со–МА–со–АМПС] методом, представленным ранее [Щербина, Л.А., 2020].

Формование модельных образцов ПАН волокон из гомогенизированных и обезвоздушенных прядильных растворов осуществляли «мокрым» методом, как в работе [Пчелова, Н.В. и др., 2020], с использованием лабораторной стендовой установки в соответствии с основными технологическими режимами, представленными в таблице 1.

Полученные при различных режимах ПАН гель-волокна промывали на перфорированной бобине периодическим способом при комнатной температуре и гидромодуле ванны не менее 100. Количество промывок составляло не менее 5. Каждая промывка длилась не менее 1 ч. Промывку вели до остаточного содержания ДМФ в волокне не более 0,1 % (масс.). Остаточное со- держание растворителя в гель-волокне контролировали путем экстракции из него ДМФ в кипящей воде [Чеголи, А.С. и др., 1982] и последующим его определением по методу Кьельдаля.

Для имитации процесса накрашиваемости в производственных условиях полученные гель-волокна хранили в дистиллированной воде с целью сохранения гель-структуры. Для крашения образец гель-волокна массой около 1 г помещали в коническую колбу Эрлен-мейера, содержащую 20 см3 дистиллированной воды, добавляли 5 см3 раствора основного красителя метиленового голубого (при концентрации красителя в растворе 0,2 % (масс.)) и 0,75 см3 0,1 М раствора карбоната натрия. Крашение проводили при комнатной температуре в течение 120 мин при перемешивании на магнитной мешалке. Определение количества связанного красителя осуществляли по его остаточной концентрации в красильном растворе, оцениваемой спектрофотометрическим методом.

Для изучения структурно-морфологических особенностей волокон после сушки до постоянной массы при температуре 20–25 °С жгутик волокна складывали вдвое (не перекручивая), погружали в массу малоусадочного клея для увеличения компактности филаментов в жгутике и оставляли его на полиэтиленовой подложке до полного высыхания (не менее 40–50 минут). Далее на стекло наносили слой термопластичного клея, на который укладывали проклеенный образец волокна, а затем сверху наносили второй слой термопластичного клея и оставляли образец до полного отверждения (примерно на 10 минут). С помощью микротома, перпендикулярно направлению филаментов, делали срез волокна. Полученный срез изучали в поляризованном свете c использованием микроскопа Nicon Eclipse E200.

Таблица 1 – Условия формования модельных волокнистых образцов

Table 1 – Conditions for forming model fibrous samples

|

Способ формования |

диметилформамидный |

|

Концентрация растворителя в осадительной ванне, % |

55 или 65 |

|

Температура осадительной ванны, °С |

5; 15; 35 |

|

Температура пластификационной ванны, °С |

95,5 |

|

Количество отверстий в фильере, шт. |

120 |

|

Пластификационная ванна |

вода |

|

Кратность пластификационного вытягивания |

5 |

Исследование продольного вида гель-волокон, отобранных на выходе из осадительной ванны, проводили в дистиллированной воде с использованием того же микроскопа.

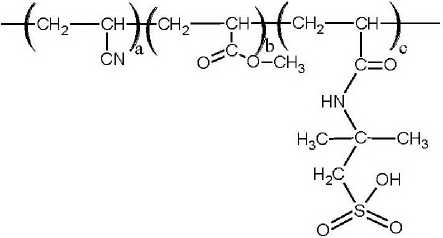

После окрашивания гель-волокна сушили в свободном состоянии при температуре 100÷105 °С до постоянной массы и далее определяли их цветовые характеристики в координатах RGB по методике [Пчелова, Н.В. и др., 2020] как среднее не менее, чем из 10 измерений. При этом учитывалось, что любой цвет в модели RGB образуется путем смешения в различных пропорциях трех базовых цветов (красного, зеленого и синего). Интенсивность каждого цвета в данной модели характеризуется числовым значением от 0 (минимальная интенсивность) до 255 (максимальная интенсивность). Таким образом, в трехмерной системе координат цветовую модель RGB можно представить в виде куба (рисунок 1).

В результате окрашивания волокна сумма координат (R+G+B) уменьшалась, соответственно снижалось значение индекса светлоты (белизны). Данный показатель предлагается оценивать индексом светлоты (белизны), x , в % (от чисто белого):

x = (R + G + В) . 100 % . (1) 765

Для характеристики грифа окрашенных волокон, полученных на основе модельных сополимеров, име-

Рисунок 1 – Представление цветовой модели RGB Figure 1 – Representation of the RGB color model ющих различное содержание кислотного сомономера, использовали показатель «жесткости», который оценивали в баллах на основе тактильных ощущений десяти экспертов. При этом каждому из образцов выставлялась условная (субъективная) оценка жесткости его грифа от 1 балла (самый мягкий гриф) до 10 баллов (самый жесткий гриф).

Экспериментальные исследования и обсуждение результатов

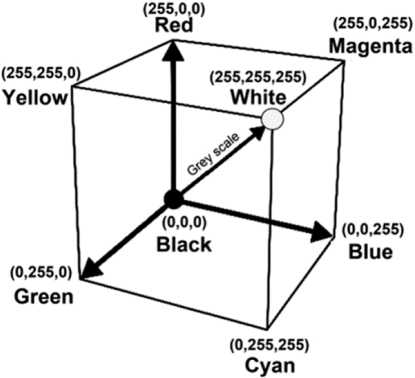

Проведенный анализ содержания кислотного сомономера в синтезированных ВТП (рисунок 2) показал, что фактическое содержание в них АМПС оказалось выше теоретически ожидаемого, рассчитанного исходя из доли данного кислотного сомономера в исходной мономерной смеси, загружаемой в реактор для синтеза ВТП.

Наблюдаемое превышение содержания кислотного сомономера в ВТП по сравнению с теоретически ожидаемым можно объяснить более высокой относительной реакционной способностью АМПС при сополимеризации с АН и МА, что было отмечено ранее [Щербина, Л.А., 2002] при изучении подобных сомономерных систем.

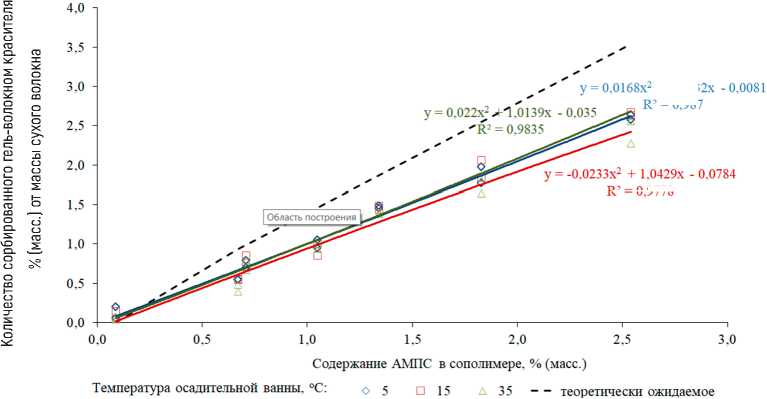

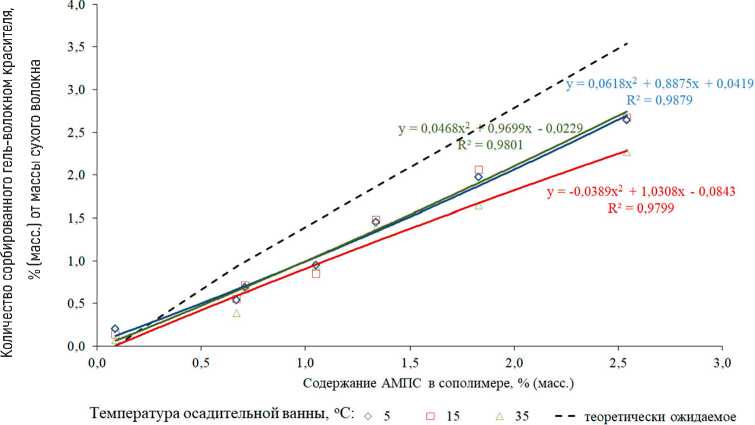

При наработке модельных волокон из синтезированных ВТП АН, помимо содержания в них АМПС, варьируемыми параметрами были концентрация растворителя в системе «вода – ДМФ», используемой в качестве осадительной ванны, а также ее температура. На рисунке 3 представлены результаты изучения влияния условий нитеобразования на количество красителя метиленового голубого (% (масс.)), сорбированного гель-волокном.

Из данных, представленных на рисунке 3, следует, что при формовании волокон на основе сополимеров АН количество сорбированного красителя фактически прямолинейно определяется содержанием кислотных групп в волокнообразующем сополимере и не коррелирует (в пределах ошибки измерения) с условиями формования и достоверно не зависит от температуры осадительной ванны. Это связано с тем, что интенсивность окрашивания волокна во многом определяется доступностью кислотных групп в полимерной основе гель-волокон. В свою очередь доступность группировок (сульфогрупп), способных связывать краситель, во многом определяется плотностью упаковки макромолекул в структуре гель-волокна, формируемой в условиях фазового распада в струе прядильной жидкости, на который влияет состав осадительной ванны и ее температура, а также характер физико-химических процессов и взаимодействий в системе «полимер – растворитель – осадитель»

Содержание кислотного сомономера в исходной реакционной смеси, % (от массы сомономеров)

Рисунок 2 – Зависимость содержания кислотного сомономера в модельных образцах волокнообразующих сополимеров от его содержания в исходной реакционной смеси при синтезе поли[АН–со–МА–со–АМПС]: 1 – экспериментальная; 2 – линия теоретического ожидания

Figure 2 – Dependence of the acid comonomer content in model samples of fiber-forming copolymers on its content in the initial reaction mixture during the synthesis of poly[AN–co–MA–co–AMPS]:

1 – experimental; 2 – line of theoretical expectation

R2 = 0.9778

а

Рисунок 3 – Влияние содержания АМПС в сополимере на количество красителя метиленового голубого, сорбированного гель-волокном, при его формовании в 55%-ный (а) раствор ДМФ при различной температуре

Figure 3 – Effect of AMPS content in the copolymer on the amount of methylene blue dye sorbed by the gel fiber when it is molded into a 55 % (a) DMF solution at different temperatures

+ 0.993:

R= = 0.987

б (b)

Рисунок 3 – Влияние содержания АМПС в сополимере на количество красителя метиленового голубого, сорбированного гель-волокном, при его формовании в 65%-ный (б) раствор ДМФ при различной температуре

Figure 3 – Effect of AMPS content in the copolymer on the amount of methylene blue dye sorbed by the gel fiber when it is molded into a 65 % (b) DMF solution at different temperatures

[Komarov, P. et al., 2023, Hou, C., Liang, Y. and Wang, C.-G., 2005, Wang, Y. et al., 2018].

Сопоставление данных о сорбции красителя волокнами, сформованными в 55%-ный и 65%-ный водный раствор ДМФ, указывает на то, что концентрация осадительной ванны практически не оказывала влияния в условиях данной серии экспериментов на среднее значение красителя, сорбированного волокном.

В диметилформамидном методе формования волокон на основе сополимеров АН, МА и АМПС, содержащих около 1,0 % (масс.) кислотного сомономера, в производственной практике используются осадительные ванны с концентрацией ДМФ 55–60 % (масс.) и температурой около 10–15 °С. В то же время результаты аналогичных работ показывают, что варьирование мономерного состава волокнообразующих сополимеров требует получения дополнительных экспериментальных данных по влиянию параметров осадительной ванны на морфологию полиакрилонитрильных волокон, получаемых по «мокрому» методу [Kaur, J., Millington, K. and Smith, S., 2016].

Исследование морфологии и профиля модельных волокон на основе поли[АН–со–МА–со–АМПС] осуществляли путем микроскопирования в поляризованном свете.

В таблице 2 представлены продольные виды волокон, сформованных в 55 % водный раствор ДМФ, а в таблице 3 – волокон, сформованных в 65 % водный раствор ДМФ.

Можно отметить, что при отсутствии ионогенного сомономера в сополимере на основе АН и МА образуются волокна с мелкопористой структурой, имеющие в поперечном сечении «рваную» линию внешнего периметра. Последнее объясняется наличием большого числа крупных пустот, сосредоточенных у поверхности волокна и, по-видимому, сообщающихся узким «устьем» с внешней средой.

Наиболее неоднородная структура филаментов формируется из ВТП, синтезируемых при содержании АМПС в реакционной смеси от 0 до 1,0 %. Это проявляется не только в наличии крупных пустот, но и в непрозрачности филаментов структуры волокон. Непрозрачность структуры волокон объясняется присутствием в ней большого

Таблица 2 – Продольные виды гель-волокон на основе поли[АН–со–МА–со– АМПС] (до сушки), сформованных в 55 % водный раствор ДМФ (волокно отобрано из осадительной ванны до стадии пластификационного вытягивания)

Table 2 – Longitudinal views of gel fibers based on poly[AN–co–MA–co–AMPS] (before drying), formed in a 55 % aqueous solution of DMF (the fiber was taken from the precipitation bath before the stage of plasticization stretching)

г v* С АМПС , %

(С АМПС , %*

Температура осадительной ванны, о С

0 (0,09)

0,5 (0,67)

0,7 (0,71)

1,0 (0,96)

1,2 (1,34)

1,5 (1,83)

2,0 (2,54)

Список литературы Исследование влияния условий формования на свойства гель - волокон из сополимеров акрилонитрила, метилакрилата и 2 -акриламид-2-метилпропансульфокислоты

- Пчелова, Н. В., Щербина, Л. А., Городнякова, И. С. и Будкуте, И. А. (2020). Исследование влияния условий формования на накрашиваемость гель-волокон из сополимеров акрилонитрила, метилакрилата и итаконовой кислоты, Вестник Витебского государственного технологического университета, № 2 (39), С. 118-129. doi: org/10.24411/2079-7958-2020-13912.

- Чеголи, А. С. и Кваша, Н. М. (1982). Аналитический контроль производства синтетических волокон. Москва: Химия, СССР.

- Щербина, Л. А. (2002). Разработка и внедрение синтеза волокнообразующего терсополимера акрилонитрила в гидротропномрастворителе, дис. канд. тех. наук: 05.17.06, Минск, 2002, 161 с.

- Щербина, Л. А. (2020). Синтез и свойства сополимеров на основе акрилонитрила и 2-акриламид-2-метилпропансуль-фокислоты,Химические волокна, № 6, С. 24-29.

- Ahn, H., Yeo, S. Y. and Lee, B.-S. (2021). Designing Materials and Processes for Strong Polyacrylonitrile Precursor Fibers, Polymers, № 13, pp. 2863-2882. doi: 10.3390/polym13172863.

- Ahn, H., Wee, J.-H., Kim, Y. M., Yu, W.-R. and Yeo, S.-Y. (2021). Microstructure and Mechanical Properties of Polyacrylonitrile Precursor Fiber with Dry and Wet Drawing Process, Polymers, № 13, pp. 1613-1625. doi: org/10.3390/polym13101613.

- Chen, J., Ge, H.-Y., Dong, X.-G. and Wang, C.-G. (2007). The formation of polyacrylonitrile nascent fibers in wetspinning process / Journal of Applied Polymer Science, J. of Appl. Polym. Sci., № 106 (1), pp. 692-696. doi: 10.1002/app.26700.

- He, Z., Li, Y., Xiao, Z., Jiang, H., Zhou, Y. and Luo, D. (2020). Synthesis and Preparation of (Acrylic Copolymer) Ternary System Peelable Sealing Decontamination Material, Polymers, № 12, pp. 1556-1573. doi:10.3390/polym12071556.

- Hou, C., Liang, Y. and Wang, C.-G. (2005). Determination of the Diffusion Coefficient of H2O in Polyacrylonitrile Fiber Formation, Journal of Polymer Research, Vol. 12, pp. 49-52. doi: 10.1007/s10965-004-1729-6.

- Kaur, J., Millington, K. and Smith, S. (2016). Producing high-quality precursor polymer and fibers to achieve theoretical strength in carbon fibers: A review, J. Appl. Polym. Sci., № 133 (38), pp. 102-116. doi: 10.1002/APP.43963.

- Komarov, P., Malyshev, M., Baburkin, P. and Guseva, D. (2023). Mesoscale Simulations of Structure Formation in Polyacrylonitrile Nascent Fibers Induced by Binary Solvent Mixture, Int. J. Mol. Sci., № 24 (11), pp. 9312-9329. doi: org/10.3390/ijms24119312.

- Malkin, A. Ya., Semakov, A. V., Skvortsov, I. Yu., Zatonskikh, P., Kulichikhin, V. G., Subbotin, A. V. and Semenov, A. N. (2017). Spinnability of Dilute Polymer Solutions,Macromolecules, № 50 (20), p. 8231-8244. doi: 10.1021/acs.macromol.7b00687.

- Nunna, S., Blanchard, P., Buckmaster, D., Davis, S. and Naebe, M. (2019). Development of a cost model for the production of carbon fibres, Heliyon, № 5, pp. 45-56. doi: 10.1016/j.heliyon.2019.e02698.

- Skvortsov, I. Y., Kuzin, M. S., Vashchenko, A. F., Toms, R. V., Varfolomeeva, L. A., Chernikova, E. V., Shambilova, G. K. and Kulichikhin, V. G. (2023). Fiber Spinning of Polyacrylonitrile Terpolymers Containing Acrylic Acid and Alkyl Acrylates, Fibers, № 11, pp. 65-81. doi: 10.3390/fib11070065.

- Wang, Y., Tong, Y., Zhang, B., Su, H. and Xu, L. (2018). Formation of Surface Morphology in Polyacrylonitrile (PAN) Fibers during Wet-Spinning, Journal of Engineered Fibers and Fabrics, Vol. 13, Iss. 2, pp. 52-57.