Исследование влияния величины зазора над барьерным гребнем на процесс экструзии полимеров

Автор: Елтышев Андрей Сергеевич, Черняев Владислав Васильевич, Труфанова Наталия Михайловна

Статья в выпуске: 2, 2012 года.

Бесплатный доступ

Представлена математическая модель и проведено численное исследование зависимости процесса экструзии полимеров от геометрических параметров барьерного шнека. Рассмотрены наиболее типовые конструкции барьерных шнеков, позволяющих интенсифицировать процессы плавления перерабатываемых материалов. Приведена постановка задачи, включающая в себя уравнение энергии и уравнения гидродинамики, граничные условия. Анализ полученных данных позволил сделать вывод, что при снижении величины радиального зазора увеличивается диссипативный разогрев расплавленного полимера циркулирующего над барьерным гребнем что, во-первых, приводит к падению вязкости расплава и, как следствие, к снижению давления на выходе, а во-вторых, может стать причиной появления или увеличения областей локальных перегревов. Другими словами, малый зазор над барьерным гребнем может привести к снижению давления на выходе и ухудшению качества готового изделия вследствие перегрева полимера. Вместе с тем, большая величина зазора может стать причиной того, что частицы твердого, нерасплавленного полимера попадут в канал расплава, что также может вызвать снижение качества готовых изделий из-за скачков давления и температуры на выходе.

Математическая модель, полимер, экструзия, плавление, шнек, барьер

Короткий адрес: https://sciup.org/146211428

IDR: 146211428 | УДК: 621.315

Текст научной статьи Исследование влияния величины зазора над барьерным гребнем на процесс экструзии полимеров

Зона плавления является одной из самых протяженных функциональных зон пластицирующего экструдера. В пределах этой зоны происходит плавление твердой пробки под действием тепла, подводимого от корпуса, и тепла, выделяющегося в результате работы сил вязкого трения расплава полимера.

Твердая пробка плавится до тех пор, пока не станет физически нестабильной и не разрушится. Частицы твердого разрушившегося полимера смешиваются с расплавом и продолжают плавиться за счет теплопроводности. Поскольку теплопроводность полимеров относительно низка, процесс плавления нерасплавленных частиц протекает медленно. В результате возможна ситуация, при которой частицы нерасплавленного полимера достигнут выходного сечения шнека и попадут в головку, вызывая колебания температуры расплава, что не замедлит сказаться на качестве конечного продукта [1, 2, 3].

Для предупреждения такой ситуации производителями экструзионного оборудования предложен ряд конструкций шнеков (рис. 1), в зоне плавления которых имеется дополнительный (барьерный) гребень, отделяющий расплав полимера от твердой фазы. При этом по мере продвижения по каналу твердый полимер будет поджиматься к разогретому корпусу и плавиться. Расплав через барьерный гребень (направление течения расплава показано стрелкой) будет попадать в канал жидкой фазы, служащий для переноса и гомогенизации расплавленного полимера [4, 5].

Начальное сечение

Начальное сечение

Конечное сечение

Конечное сечение

а

б

Рис. 1. Схема плавления полимера в барьерных шнеках: а – МЕ-90, б – Бар

В шнеке МЕ-90 поджатие твердого полимера осуществляется как за счет снижения высоты канала твердой фазы, так и за счет снижения его ширины. В шнеке Бара переменным параметром является только высота.

Анализ процессов, протекающих в шнеке, требует рассмотрения уравнения энергии и уравнений гидродинамики. При этом система уравнений, описывающих движение и фазовые превращения к канале экструдера, примет вид в твердой фазе:

а т а ( а т) а L а тл

CsР sVp^ ~I X s^ 1 + X s^T аz аx ( аx ) ау ( ау у где рs, Cs, Xs - соответственно плотность, теплоемкость и коэффициент теплопроводности твердого полимера; Vp – скорость пробки гранул;

в расплаве полимера:

уравнение сплошности

av ау

V-^+= о, аx ау уравнения движения

р

< Л а у а у ) V x_ + у x_ (а x а у )

а p а9 а у

+ 2 I рЭ

аx аx ( аx

а ( (аvx аУу))

+— рЭ —।, (3) ау ( ( ау аX ))

а

а у

р

( а у а у ) у+vv —

( аx ау )

а V

— + 2— рэ +— рэ + , (4)

ЭЭ

ау ау ( ау ) аx ( (ау аx ))

аp

а у

а

а у, )

а

Р m

( 8V ЗУ )

Vx — + Vv — ( аx а у)

ау (

ау)

а x

аp а ( а v ) а ( а v )

■ - Рэ ■ Рэ ,

аz аx ( аx ) ау ( ау )

аp

а z

а

а x

а V

а x

а

уравнение энергии

Р m C m

I V а т + V а т +у, а т ) ( m а z а x у а у )

А(7

= I X m аx (

ат) а Г, ат) | + X m”^

аx ) ау ( ау)

+ Р э F ,

где рm , Cm , Xm - соответственно плотность, теплоемкость и коэффициент теплопроводности расплава полимера; Vx , Vy , Vz – компоненты скорости движения расплава полимера; T – температура; P – давление; F - функция диссипации; цэ - эффективная вязкость, являющаяся функцией скорости сдвига и температуры и определяющаяся степенным законом:

( и -1)

Г ^ 2

.

Цэ =Цо exP(-Э(T-To))l у I

В формуле (7) I 2 – второй инвариант тензора скоростей деформации; ц 0 - вязкость при I 2 /2 = 1 и T = T 0 (начальная вязкость); в - температурный коэффициент вязкости; n – показатель аномалии вязкости, характеризующий степень отклонения вязкости жидкости от ньютоновской.

Граничные условия по температуре на внутренней поверхности корпуса задаются формулой

T = T (z), а на поверхности шнека

^=0, о n где T(z) – заданное изменение температуры корпуса по длине, n – нормаль к поверхности шнека. Граница раздела фаз определялась изотермой, соответствующей некоторой средней (в интервале фазовых превращений) температуре плавления.

Граничные условия для составляющих скоростей на стенках канала и барьерном гребне задаются исходя из условия прилипания и непроницаемости:

V = V cos(е), V = V sin(e), V = o, zy = H o v P ^|y = H О V P yy = H ’

V = 0, V = 0, V = 0, x г.ш y г.ш z г.ш

V = V , z|y=ys (.) p , где Vo – окружная скорость шнека; Vp – скорость пробки полимера; г.ш – граница шнека; H – высота канала шнека.

Для того чтобы система определяющих уравнений была полной, необходимо дополнить ее условием постоянства массового расхода G o , которое должно выполняться в любом поперечном сечении по длине канала:

WH

G o = U P ( x , У )V- d x d У = const- (U)

oo

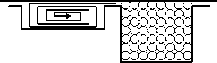

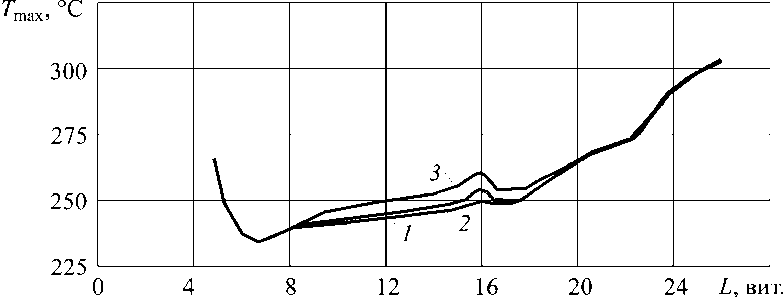

Полученная система уравнений решалась методом конечных разностей. Рассматривались два типа барьерных шнеков – МЕ-90 и Бар [4]. Результаты исследования приведены в таблице и на рис. 2, 3.

Технологические параметры процесса плавления в шнеках с различным зазором

|

№ п/п |

Зазор, мм |

Величина |

Шнек |

|

|

Бар |

МЕ-90 |

|||

|

1 |

< = 1,30 |

l з.п , вит. P вых , Па. T вых , °C V п , м/с |

20,50 4,81.108 282,14 0,305 |

21,90 4,66.108 279,75 0,249 |

|

2 |

5 6р = 1,67 |

l з.п , вит. P вых , Па. T °C вых , V п , м/с |

20,50 4,85.108 282,04 0,305 |

22,10 4,69.108 278,8 0,249 |

|

3 |

5 6р = 1,00 |

l з.п , вит. P вых , Па. T вых , °C V п , м/с |

20,50 4,77.108 282,04 0,305 |

21,70 4,53.108 280,2 0,249 |

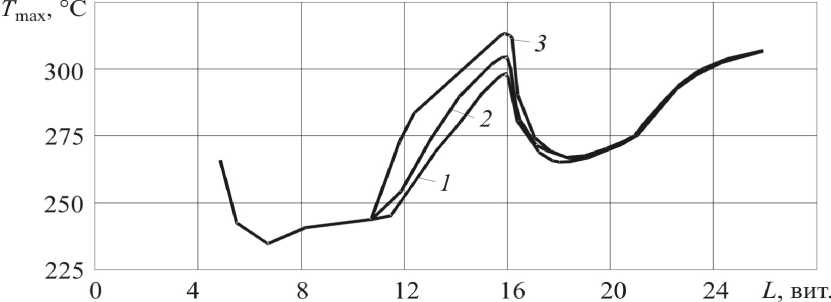

Анализируя данные таблицы, можно сделать вывод, что при снижении величины радиального зазора увеличивается диссипативный разогрев расплавленного полимера, циркулирующего над барьерным гребнем, что, во-первых, приводит к падению вязкости расплава и, как следствие, снижению давления на выходе, а во-вторых, может стать причиной появления или увеличения областей локальных перегревов. И хотя в таблице средняя температура расплава на выходе, как в шнеке Бара, так и в МЕ-90, почти не зависит от величины зазора, на рис 2, 3 можно заметить существенное отличие (до 11oC) максимальной температуры полимера в зоне ввода барьерного гребня (8–16-й виток). Что касается равенства средних температур на выходе – это лишь результат температурной гомогенизации расплава в зоне дозировки.

Рис. 2. Распределение максимальной температуры полимера в канале шнека Бара в зависимости от величины зазора над барьерным гребнем: 1 - 5 бр = 1,67 мм; 2 - 5 бр = 1,30 мм; 3 - § бр = 1,00 мм

Рис. 3. Распределение максимальной температуры полимера в канале шнека МЕ-90 в зависимости от величины зазора над барьерным гребнем: 1 - 5 бр = 1,67 мм; 2 - 5 бр = 1,30 мм; 3 - 6 бр = 1,00 мм

Таким образом, малый зазор над барьерным гребнем может привести к снижению давления на выходе и ухудшению качества готового изделия вследствие перегрева полимера. Вместе с тем, большая величина зазора может стать причиной того, что частицы твердого, нерасплавленного полимера попадут в канал расплава, что также может вызвать снижение качества готовых изделий из-за скачков давления и температуры на выходе.