Исследование влияния взаиморасположения электродов на геометрические параметры слоя и морфологию зоны проплавления при наплавке расщепленной дугой

Автор: Скобликов Я.П., Ефимов Е.И., Мурзин В.В.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.25, 2025 года.

Бесплатный доступ

Введение. Повышение производительности однопроволочной наплавки за счёт увеличения скорости подачи проволоки приводит к дефектам — подрезам и несплавлениям между слоями, что снижает качество наплавленного покрытия и увеличивает брак. Для решения этой проблемы в среде защитных газов развиваются многопроволочные методы наплавки, позволяющие повысить производительность без ухудшения качества. В литературе показано, что взаиморасположение электродов в многопроволочных системах существенно влияет на теплофизические и электрофизические характеристики дуги, а следовательно — на геометрию усиления и форму проплавления. Однако имеющиеся исследования фрагментарны: недостаточно данных по морфологии зоны проплавления и взаимосвязи её параметров с конкретными схемами расположения электродов при наплавке расщеплённой дугой в защитной среде, что оставляет научный пробел. Цель данной работы — оценить изменение геометрических параметров усиления наплавленного слоя и морфологии зоны проплавления при различных взаиморасположениях электродов при наплавке расщеплённой дугой в среде защитного газа. Материалы и методы. Эксперимент проводился на 6-осевом роботе Fanuc 120iD с источником питания EWM Titan XQ500 и экспериментальной наплавочной головкой, состоящей из двух сварочных горелок. Слои наплавлялись на стальные подложки марки Ст3 методом GMAW-Pulse проволокой Св-08Г2С диаметром 1.2 мм в среде Ar/CO₂ (98 %/2 %) при зафиксированном режиме наплавки (WFS = 6,5 м/мин на каждую горелку, TS = 4 мм/с, МВТ = 150 °C). В качестве исследуемых факторов приняты следующие параметры: расстояния между электродами (z = 15, 18, 21 мм), угол их наклона (α = 5°, 10°). На поперечных сечениях наплавленных слоев, подготовленных шлифовкой и травлением, измерялись геометрические параметры усиления (высота h, ширина S, угол смачивания γ) и проплавления (глубины a, a₁, ширина b). Количественный анализ геометрии шва выполнялся с использованием ПО Digimizer для оценки влияния взаиморасположения электродов на формирование слоя. Результаты исследования. Установлено, что расстояние между электродами (z) существенно влияет на геометрию усиления: увеличение z приводит к росту ширины слоя (S) и угла смачивания (γ), но снижению его высоты (h). Глубина осевого проплавления (a) демонстрирует нелинейную зависимость от z, достигая максимума (~2,2 мм) при z = 18 мм. Угол наклона (α) оказал незначительное влияние (<5 %)на параметры усиления, но существенно повлиял на форму основной зоны проплавления (a₁): увеличение α уменьшало a₁ и делало проплавление более пологим. При z = 21 мм влияние α на проплавление исчезало. Выявлены зависимости между взаиморасположением электродов при наплавке расщеплённой дугой, геометрическими параметрами усиления и глубиной зоны проплавления. Обсуждение. Объяснение установленных зависимостей основано на изменении теплофизических и электрофизических свойств электрической дуги в зависимости от взаимного расположения электродов. Осевая глубина проплавления зависит не только от расстояния между электродами, но и от объёма сварочной ванны. При избыточном объёме сварочной ванны для конкретного режима наплавки возникает эффект демпфирования тепловых потоков от электрической дуги к основному металлу — объём сварочной ванны поглощает часть тепла, что приводит к уменьшению глубины проплавления. Изменение вектора давления дуги при увеличении угла между электродами объясняет уменьшение глубины основной зоны проплавления. Заключение. Экспериментально установлены закономерности влияния взаимного расположения электродов на геометрию наплавленного слоя и форму зоны проплавления при наплавке расщеплённой дугой в защитном газе. Показано, что увеличение расстояния между электродами приводит к росту ширины валика, уменьшению его высоты и увеличению угла смачивания. Отмечено, что глубина проплавления зависит от объёма сварочной ванны. Определено, что угол наклона электродов в исследованных режимах оказывал незначительное влияние — менее 5 % — на геометрию наплавленного металла, хотя гипотетически оно может усиливаться при меньших межэлектродных расстояниях. Полученные данные выявляют чёткие тенденции и формируют основу для дальнейшего углублённого изучения теплофизических и электрофизических аспектов процесса наплавки расщеплённой дугой в среде защитного газа.

Наплавка расщепленной дугой, GMAW, многопроволочная сварка, взаимное расположение электродов, морфология наплавленного слоя, зона проплавления, электромагнитное взаимодействие дуг

Короткий адрес: https://sciup.org/142245763

IDR: 142245763 | УДК: 621.791 | DOI: 10.23947/2687-1653-2025-25-3-208-220

Текст научной статьи Исследование влияния взаиморасположения электродов на геометрические параметры слоя и морфологию зоны проплавления при наплавке расщепленной дугой

Оригинальное эмпирическое исследование

Original Empirical Research

Study of Effect of Electrode Arrangement on Layer Geometry and Fusion Zone Morphology under Twin-Arc Surfacing

Iakov P. Skoblikov 1 H , Evgeny I. Efimov 2 , Victor V. Murzin 1

¹ Saint Petersburg State Marine Technical University, Saint Petersburg, Russian Federation

² TRINITECH LLC, Saint Petersburg, Russian Federation

Introduction. Increasing the productivity of single-wire surfacing through raising the wire feed rate causes defects — undercuts and poor fusion between layers, which reduces the quality of the deposited coating and increases the reject rate. To solve this problem, multiwire surfacing techniques are being developed in a shielded gas environment which increase productivity without compromising quality. The literature shows that the relative position of electrodes in multiwire systems affects significantly the thermal and electrophysical characteristics of the arc, and therefore, the geometry of the reinforcement and the shape of the fusion penetration. However, the available studies are fragmentary: there is insufficient data on the morphology of the fusion zone, and the relationship of its parameters and specific electrode arrangement schemes under twin-arc surfacing in a shielded environment, which leaves a scientific gap. The objective of this research is to evaluate the change in the geometric parameters of the reinforcement of the deposited layer and the morphology of the fusion zone with different relative positions of the electrodes under twin-arc surfacing in a shielded gas environment.

Materials and Methods. The experiment was conducted on a 6-axis Fanuc 120iD robot with an EWM Titan XQ500 power source and an experimental surfacing head consisting of two welding torches. The layers were deposited on steel substrates of grade St3 using the GMAW Pulse method with Sv 08G2S wire with a diameter of 1.2 mm in an Ar/CO₂ environment (98%/2%) under a fixed surfacing mode (WFS = 6.5 m/min for each torch, TS = 4 mm/s, MW = 150°C). The following parameters were adopted as the studied factors: distances between electrodes ( z = 15, 18, 21 mm), their angle of inclination (α = 5°, 10°). On the cross-sections of the deposited layers prepared by grinding and etching, the geometric parameters of reinforcement (height h , width S , wetting angle γ) and fusion penetration (depths a , a ₁, width b ) were measured. Quantitative analysis of the weld geometry was performed using Digimizer software to assess the effect of the relative position of the electrodes on the formation of the layer.

Машиностроение и машиноведение

Results. It has been found that the distance between the electrodes ( z ) affects significantly the reinforcement geometry: a growth of z causes an increase in the layer width ( S ) and the wetting angle (γ), but a decrease in its height ( h ). The axial fusion depth ( a ) demonstrated a nonlinear dependence on z, reaching a maximum (~2.2 mm) at z = 18 mm. The inclination angle (α) had a minor effect (<5%) on the reinforcement parameters, but affected significantly the shape of the main fusion zone ( a ₁): an increase in α decreased a₁ and made the penetration more gently sloping. At z = 21 mm, the impact of α on the penetration disappeared. The relationships between the relative positions of the electrodes under twin-arc surfacing, the geometric parameters of the reinforcement, and the depth of the fusion zone were specified.

Discussion. The explanation of the established dependences is based on the change in the thermal and electrophysical properties of the electric arc depending on the mutual arrangement of the electrodes. The axial depth of fusion penetration depends not only on the distance between the electrodes, but also on the volume of the weld pool. With an excessive volume of the weld pool for a specific surfacing mode, a damping effect of heat flows from the electric arc to the base metal occurs — the volume of the weld pool absorbs part of the heat, which causes a decrease in the depth of penetration. The change in the arc pressure vector with an increase in the angle between the electrodes explains the decrease in the depth of the main fusion zone.

Conclusion. The regularities of the effect of the mutual arrangement of electrodes on the geometry of the deposited layer and the shape of the fusion zone under twin-arc surfacing in a shielded gas have been experimentally established. It is shown that an increase in the distance between the electrodes results in an increase in the width of the bead, a decrease in its height, and an increase in the wetting angle. It has been noted that the penetration depth depends on the volume of the weld pool. It is determined that the angle of inclination of the electrodes in the studied modes has an insignificant effect — less than 5% — on the geometry of the deposited metal, although hypothetically, it can be enhanced at smaller interelectrode distances. The data obtained extract clear trends and form the basis for further in-depth study of the thermal and electrophysical aspects of the process of twin-arc surfacing in a shielded gas environment.

Введение. Развитие технологий сварки и наплавки играет ключевую роль в автомобилестроении, судостроении, энергетике и других отраслях машиностроения, где требуются высокие эксплуатационные характеристики деталей. Газозащитная дуговая наплавка и сварка остаются одними из наиболее распространённых методов получения износостойких и коррозионно-устойчивых поверхностных слоёв. Одной из задач современного сварочного производства является увеличение производительности наплавки при сохранении качества. В настоящий момент данная задача актуальна в аддитивных технологиях на основе GMAW, где часто требуется увеличение скорости наплавки для сокращения сроков производства и снижения затрат [1] . Особенно это актуально при изготовлении крупногабаритных деталей в судостроительной, аэрокосмической и других отраслях промышленности [2] . Применение многопроволочной наплавки также позволяет управлять химическим составом наплавленного металла путем использования присадочных проволок с различным химическим составом [3] .

Достичь большей производительности за счёт простого увеличения скорости подачи проволоки и/или линейной скорости сварки в традиционных однопроволочных процессах сварки и наплавки в защитных газах приводит к появлению дефектов — таких как подрезы или эффект хампинга. Из работы [4] следует, что возникновение подрезов является следствием высокой погонной энергии, а появление эффекта хампинга объясняется высокой мгновенной скоростью охлаждения сварочной ванны, обусловленной чрезмерной скоростью рабочего инструмента для выбранного режима наплавки.

Из работ [5 –7] , посвящённых исследованию дефектообразования в процессе высокоскоростной сварки, следует, что предельная производительность однопроволочных систем сварки/наплавки в защитном газе, обеспечивающая бездефектное формирование, лежит в районе 3–4 кг/час для стальных проволок. Данная оценка сопоставима с выводами работы [8] , посвящённой изучению многопроволочной сварки.

Авторами в работе [8] выполнен обзор многопроволочной сварки/наплавки и проведено сравнение данного способа с традиционными однопроволочными процессами. Один из выводов заключается в том, что значительное увеличение производительности наплавки достигается не путём увеличения скорости подачи проволоки или диаметра подаваемой проволоки в однопроволочной системе, а путём увеличения количества расплавляемых проволок при использовании одного рабочего инструмента. В работе [2] выделяют множество способов наплавки в среде защитного газа с применением нескольких плавящихся электродов. Однако подробного описания системы наплавки, где два электрода подключены к одному источнику питания, нет. Кратко упоминается, что данный процесс наплавки является нестабильным, а для его реализации необходимы системы принудительного контроля режима наплавки, обеспечивающие равномерную скорость плавления проволоки. Авторами работы [9] подтверждается, что процесс наплавки расщеплённой дугой не является стабильным при работе на больших напряжениях (27–33 В): электрическая дуга горит попеременно на каждом электроде с определённой частотой.

Однако при уменьшении напряжения до 26 В образуется V‑образная стабильная дуга, обеспечивающая глобулярный перенос металла в сварочную ванну. Образование глобулы происходит за счёт слияния капель электродного металла под действием электромагнитного поля, возникшего при протекании электрического тока через электроды. Отметим, что исследование в работе [9] проводилось с применением модифицированного оборудования для сварки под слоем флюса и источника питания, обеспечивающего жёсткую/пологопадающую ВАХ, характерную для сварки под слоем флюса или сварки в среде защитного газа с короткими замыканиями. Авторами в работе [10] исследован процесс сварки расщепленной дугой с применением импульсного режима наплавки. Данный режим обеспечивает стабильный каплеперенос металла по механизму: одна капля за один импульс (ODPP). Для управления размером капель авторами предложена методика, основанная на зависимости диаметра капли от медианного значения тока импульса. Выявлено, что данная регулировка необходима, так как от размера капель зависит сила их взаимного притяжения друг к другу. При столкновении капель расплавленного металла в дуговом промежутке горение дуги дестабилизируется.

Расположение электродов в процессе сварки/наплавки играет ключевую роль, определяющую форму усиления наплавленного металла и зоны проплавления, а также формирование дефектов. Среди многопроволочных способов наплавки выделяют системы с продольным или поперечным расположением рабочего инструмента относительно вектора перемещения. При продольном размещении электродов процесс называют тандемным. Данное расположение электродов характерно для систем, выполняющих сварные соединения [11] . Для выполнения наплавки характерно поперечное расположение электродов относительно вектора перемещения рабочего инструмента [11] .

Помимо расположения электродов в пространстве, на форму усиления и зоны проплавления существенное влияние оказывает взаиморасположение электродов друг относительно друга. Электроды могут быть разведены или сведены на определенное расстояние или быть наклонены друг относительно друга [11] . Расстояние между электродами при наплавке расщепленной дугой оказывает существенное влияние на давление электрической дуги и распределение тепла в ней. Авторами работы [11] выполнено численное моделирование тепловых полей расщепленной электрической дуги без зазора и с зазором в 1 мм между электродами. При этом электроды располагались параллельно. При наплавке с зазором рассчитано уменьшение давления электрической дуги в 1,3 раза, а по сравнению с однопроволочной наплавкой — в 4,2 раза. Согласно экспериментам, проведенным в данной работе, определено, что при наплавке с зазором глубина проплавления уменьшается, а ширина наплавленного металла увеличивается.

Исходя из вышесказанного, следует, что наплавка расщепленной дугой в защитном газе представляет интерес для тяжелой промышленности, в том числе применяющей аддитивные методы электродугового выращивания. Данный процесс способен обеспечивать стабильное горение электрической дуги при использовании импульсных режимов наплавки, однако требует детальной настройки импульсов тока для переноса металла по режиму «одна капля в один импульс». Использование двух проволок в одной наплавочной головке позволяет значительно уменьшить давление электрической дуги по сравнению с традиционными однопроволочными системами наплавки. При разведении электродов друг относительно друга давление электрической дуги уменьшается, вследствие чего изменяется форма усиления и зона проплавления.

Исходя из проведенного анализа, выявлено отсутствие комплексного изучения влияния взаиморасположения электродов при многопроволочной наплавке расщепленной дугой в среде защитного газа на:

-

- тепловые характеристики электрической дуги;

-

- распределение давления в электрической дуге;

-

- геометрические параметры формы усиления и зоны проплавления основного металла;

Машиностроение и машиноведение

-

- микро- и макроструктуру.

Цель исследования — систематически оценить влияние конфигурации рабочего инструмента на геометрические параметры усиления и формы проплавления при наплавке расщепленной дугой в среде защитного газа. Для выполнения данного исследования использовалась сконструированная наплавочная головка, состоящая из двух сварочных горелок, закреплённых на кронштейне, позволяющем регулировать их взаиморасположение друг относительно друга. Анализ геометрических параметров формы усиления и зоны проплавления выполнялся на макрошлифах.

В рамках цели поставлены следующие задачи:

-

- обосновать выбор факторов для экспериментальной проверки;

-

- разработать и реализовать план эксперимента с количеством повторов, позволяющим рассчитывать доверительные интервалы для ключевых показателей; выполнить измерения геометрических параметров наплавленного слоя зоны проплавления;

-

- провести статистический анализ результатов с оценкой значимости факторов и их взаимодействий;

-

- сформулировать практические рекомендации по оптимизации технологического процесса.

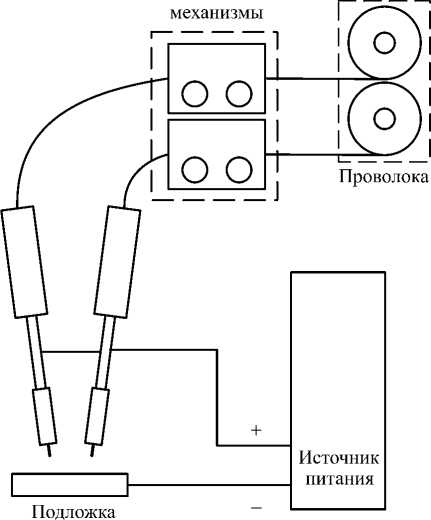

Материалы и методы. Для проведения исследовательской работы использовался 6-ти осевой робот Fanuc 120iD в связке с источником питания EWM Titan XQ500. В качестве рабочего инструмента выступала экспериментальная наплавочная головка, состоящая из двух сварочных горелок, закрепленных на регулируемом кронштейне. Для настройки взаиморасположения сварочных горелок использовалась линейка и цифровой уровень. На рис. 1 представлено фото и схема установки.

Подающие

а)

б)

Рис. 1. Лабораторная установка: а — схема лабораторной установки; б — фото лабораторной установки

В качестве подложек использовался стальной лист марки Ст3 с габаритами 150×70×20 мм. Наплавка выполнялась методом GMAW-Pulse с применением сварочной проволоки марки Св-08Г2С диаметром 1,2 мм. Химический состав проволоки приведен в таблице 1. В качестве защитной газовой среды использовалась смесь аргона (98 %) и углекислого газа (2 %). Контроль температуры предварительного подогрева подложки выполнялся тепловизором HIKMICRO B20. Для визуализации макроструктуры наплавленного слоя и зоны термического влияния проводилось травление образцов электролитическим методом в концентрированном растворе хлорида натрия (NaCl). Анализ результатов выполнялся с использование ПО Digimizer.

Таблица 1

Химический состав проволоки Cв-08Г2С (мас. %)

|

C |

Si |

Mn |

P |

S |

Ni |

Cr |

Cu |

|

0,05–0,11 |

0,70–0,95 |

1,80–1,90 |

≤ 0,030 |

≤ 0,025 |

≤ 0,025 |

≤ 0,020 |

≤ 0,025 |

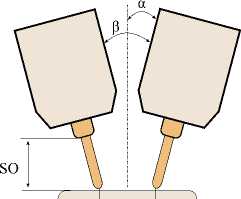

В качестве независимых факторов, определяющих взаиморасположение горелок, выбраны следующие параметры: расстояние между электродами ( z ) и угол их наклона относительно вертикали (α). Наплавка выполнялась с одинаковым вылетом (SO), равным 20 мм. На рис. 2 приведено схематическое изображение описанных параметров.

z

Рис. 2. Исследуемые параметры

Наплавка слоев выполнялась с подачей проволоки (WFS) равной 6,5 м/мин на каждой из горелок и постоянной линейной скоростью (TS) равной 4 мм/сек. В процессе наплавки фиксировались значения силы тока ( I ) и напряжение ( U ). Для поддержания схожей тепловой картины использовались подложки с одинаковыми габаритными размерами. Перед наплавкой слоя выполнялась зачистка подложек до металлического блеска и подогрев до температуры (МВТ) равной 150 °С. Подогрев выполнялся газовой горелкой. Расход защитного газа для каждой из горелок составлял 15 л/мин. В таблице 2 приведены значения режимов наплавки.

Режим наплавки

Таблица 2

|

WFS, м/мин |

I , А |

U , В |

TS, мм/с |

МВТ, °С |

SO, мм |

Расход газа, л/мин |

|

6,5 |

420 |

25 |

4 |

150 |

20 |

15 |

Определение граничных значений факторов выполнялось исходя из конструктивных особенностей рабочего инструмента и условий формирования наплавленного металла. Минимальное значение α, которое может быть установлено для рабочего инструмента, равно 5°, а максимальное — 10°. Минимальное значение параметра Z , равное 15 мм, также определялось конструкцией наплавочной головки. Максимальное значение параметра Z принято равным 21 мм, поскольку при большем расстоянии между электродами при неизменном режиме наплавки не удалось получить сплошной слой. Для оценки влияния выбранных факторов было принято решение о проведении двух однофакторных экспериментов, где группирующим значением выступал угол наклона электродов. В таблице 3 приведён план эксперимента с учётом граничных условий.

Таблица 3

План эксперимента

|

Опыт |

z , мм |

α, ° |

|

1 |

15 |

5 |

|

2 |

18 |

5 |

|

3 |

21 |

5 |

|

4 |

15 |

10 |

|

5 |

18 |

10 |

|

6 |

21 |

10 |

Выборка образцов выполнялась на участке равному 3/4 от длины наплавленного слоя. Принято, что на данном участке слоя тепловая картина при наплавке слоя идентичная. На рис. 3 представлена фотография выборки образцов для исследования.

Рис. 3. Выборка образцов

Машиностроение и машиноведение

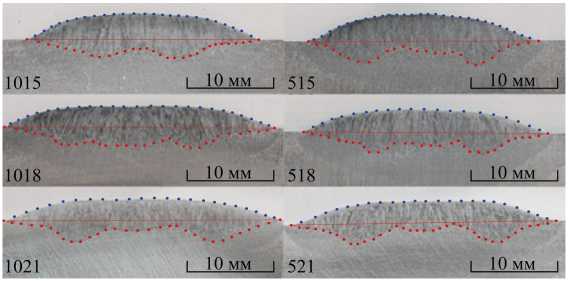

После вырезки образцов выполнена шлифовка и травление поперечных сечений наплавленных слоев. На рис. 4 представлена макроструктура поперечных сечений наплавленных слоев.

1015 I Юмм | 515 I 10 мм |

i^^flHHIB^t^ ^tftt^tt^lV

1018 l Юмм i 518 i 10мм i

1021 1 Юмм i 521 I 10мм i

Рис. 4. Фото макростроструктуры наплавленного металла

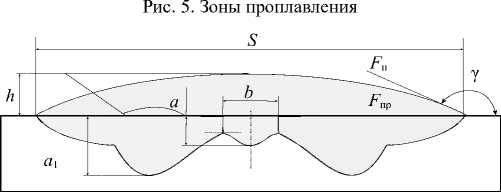

Для количественной оценки влияния взаиморасположения электродов на формирование слоя в программе Digimizer были очерчены и измерены области поперечного сечения слоя, характеризующие усиление и зону проплавления. В качестве отклика на изменяемые факторы выбраны следующие геометрические параметры валика: высота слоя ( h ), ширина слоя ( S ), угол смачивания валика (ɣ).

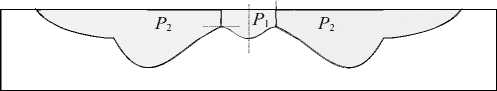

Анализируя форму проплавления каждого наплавленного слоя, можно выделить несколько зон с аналогичными геометрическими характеристиками. Первая зона ( P 1 ), характерная для всех режимов наплавки, расположена на оси слоя. Вторая зона ( P 2 ) возникает по обе стороны от осевой зоны и называется основной. На рис. 5 представлено схематическое изображение исследуемых зон проплавления.

В зависимости от взаиморасположения электродов форма проплавления изменяется — она меняет свою глубину ( a или a 1 ) и ширину ( b ). На рис. 6 представлено схематическое изображение указанных параметров.

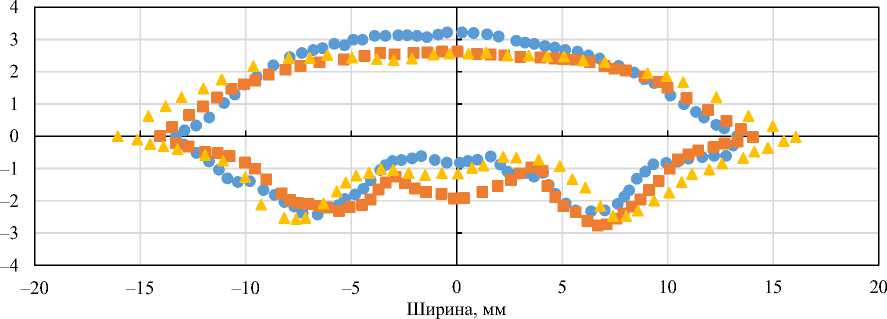

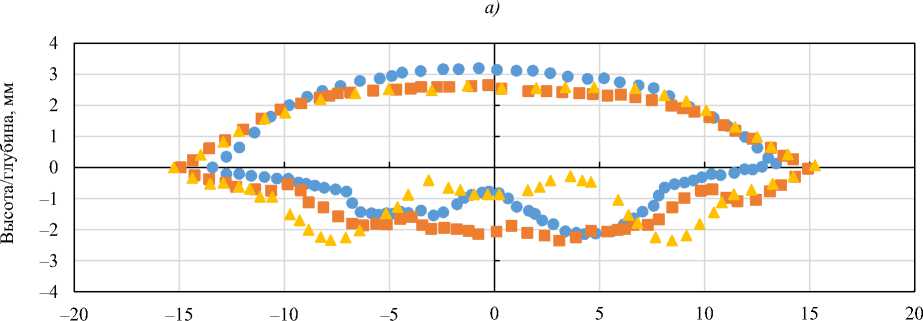

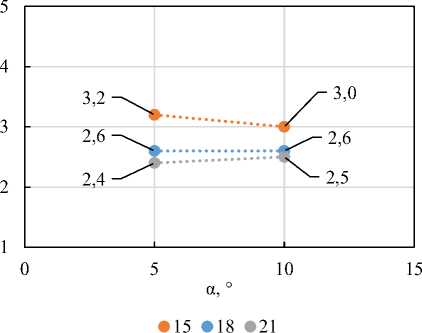

Рис. 6. Схема формы поперечного сечения слоя

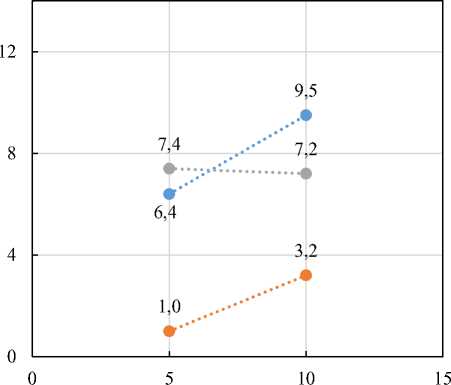

Результаты исследования. На рис. 7 представлены фотографии макроструктуры наплавленного металла с нанесенными на них реперными точками для измерения формы наплавленного слоя и зоны проплавления в программе Digimizer. На рис. 8 представлены графики, отражающие геометрические параметры усиления и зоны проплавления для каждого наплавленного слоя. Измерения выполнялись в программе Digimizer. Графики сгруппированы по критерию угла наклона электродов относительно вертикали.

Рис. 7. Определение границ геометрических параметров усиления и зоны проплавления

•515 ■518 ▲521

Ширина, мм

• 1015 ■ 1018 ▲ 1021

б)

Рис. 8. Геометрические параметры усиления и формы проплавления: а — при α = 5° для z = 15, 18, 21 мм; б — при α = 10° для z = 15, 18, 21 мм

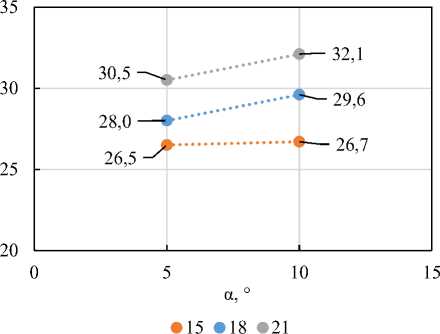

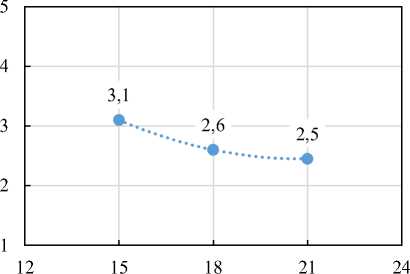

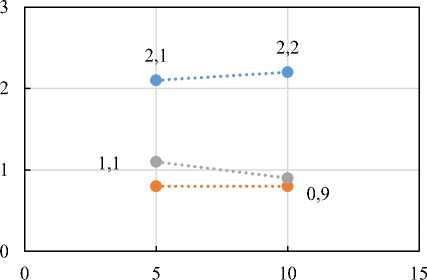

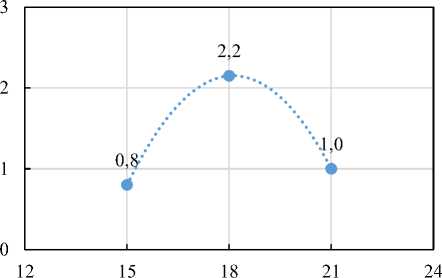

По полученным данным выполнено построение графиков для оценки величины и характера исследуемых откликов. На рис. 9–11 представлены графики, описывающие изменение геометрических характеристик усиления в зависимости от взаимного расположения электродов. На рис. 12–13 показаны графики, иллюстрирующие, как изменяются ширина и глубина проплавления на оси слоя и глубина проплавления в основной зоне при изменении взаимного расположения электродов.

а)

Рис. 9. Изменение ширины усиления от взаиморасположения электродов: а — зависимость ширины слоя от угла наклона электродов α;

б — зависимость ширины слоя от расстояния между электродами z

б)

Машиностроение и машиноведение

W S я га РЭ S У га 2

о

а)

Рис. 10. Изменение высоты усиления взаиморасположения электродов: а — зависимость высоты слоя от угла наклона электродов а;

б — зависимость высоты слоя от расстояния между электродами z

z , мм

б)

160,2

159,0

154,0

152,5

155,5

151,1

α, °

S ш га РЭ S У га 2

ч о

154,8

159,6

151,8

z, мм

15 18 21

а)

б)

Рис. 11. Зависимость угла смачивания усиления от взаиморасположения электродов: а — зависимость угла смачивания усиления от угла наклона электродов а;

б — зависимость угла смачивания усиления расстояния между электродами z

Из результатов измерений следует, что ширина, высота и угол смачивания наплавленного слоя зависят от расстояния между электродами. С увеличением расстояния между электродами ширина слоя увеличивается, его высота уменьшается, а угол смачивания становится больше.

Влияние угла между горелками на геометрию валика определено как незначительное. При изменении угла наклона между горелками исследуемые геометрические характеристики усиления изменяются на величину, не превышающую 5 %.

z , мм

15 18 21

а)

б)

3,5

• 15 • 18 •21

г)

3,0

2,6

f.. 2,4

2,5 ,

2,4

2,1

1,8

2,5

2,0

1,5

1,0

0 5 10 15

α, °

• 15 • 18 •21

в)

Рис. 12. Глубина и ширина проплавления в различных зонах:

а — зависимость осевой глубины проплавления от угла наклона электродов α;

б — зависимость осевой глубины проплавления от расстояния между электродами z ;

в — зависимость основной глубины проплавления от угла наклона электродов α;

г — ширина осевой глубины проплавления в зависимости от угла наклона электродов α

Из результатов измерений следует, что при относительно близком расположении электродов изменение осевой глубины проплавления незначительно. Основное влияние на осевую глубину оказывает расстояние между электродами.

Изменение ширины осевой зоны проплавления определяется углом расположения электродов: с увеличением угла между электродами ширина осевой зоны растёт. Глубина проплавления в основной зоне тоже зависит от угла между электродами — при увеличении угла величина глубины осевого проплавления уменьшается. Однако при относительно большом расстоянии между электродами влияние угла на изменение ширины и глубины отдельных зон проплавления отсутствует. Зависимость площади поперечного сечения проплавленного металла от взаиморасположения электродов не установлена.

Обсуждение результатов. Выявлены зависимости, подтверждающие влияние угла и расстояния между электродами на форму проплавления и геометрические параметры наплавленного слоя.

Изменение геометрии наплавленного слоя в зависимости от расстояния между электродами происходит за счёт различного распределения массы расплавленного металла по наплавляемой поверхности. При разнесении источников тепла формируется сварочная ванна с различной площадью зеркала. В результате, при увеличении расстояния между электродами, наплавленные слои становятся шире, высота слоя меньше, а угол смачивания увеличивается.

Изменение угла наклона электродов относительно вертикальной плоскости при неизменном расстоянии между электродами не оказывает существенного влияния на геометрические параметры наплавленного слоя. Отсутствие значительного влияния на форму усиления объясняется тем, что угол наклона определяет вектор давления электрической дуги и силу взаимодействия электромагнитных полей, но не определяет площадь зеркала сварочной ванны. Данные результаты сходятся с теоретическими ожиданиями.

Машиностроение и машиноведение

Исходя из анализа данных о форме проплавления, следует, что оба фактора — угол наклона электродов и расстояние между ними — являются весомыми. Это объясняется тем, что эти параметры влияют на взаимодействие электромагнитных полей, возникающих при протекании электрического тока по электродам. Данное взаимодействие, в свою очередь, влияет на распределение тепла в электрической дуге и её давление на зеркало сварочной ванны.

При протекании однонаправленного электрического тока по проводникам в пространстве между ними создаётся область электромагнитного разрежения. По этой причине в межэлектродном пространстве происходит концентрация заряженных частиц. Наблюдается эффект сближения электрических дуг во время наплавки и устремления потоков плазмы в пространство между электродами. О данном взаимодействии упоминается в работах [11 –13] . На рис. 13 представлено изображение процесса горения электрических дуг, снятое в процессе выполнения эксперимента.

Ионизированный газ

Рис. 13. Изображение каплепереноса при наплавке слоя с параметрами: Z = 18 мм; α = 10°

За счёт облака плазмы между электродами возникает зона осевого проплавления. При увеличении расстояния между электродами интенсивность взаимодействия электромагнитных полей уменьшается, и глубина проплавления в осевой зоне также уменьшается. При расстоянии между электродами 18 мм и 21 мм глубина осевого проплавления составляет 2,2 мм и 1 мм соответственно. Однако при относительно малом расстоянии между электродами (15 мм) глубина проплавления в осевой зоне равна 0,9 мм. Исходя из результатов, полученных в работе [11] , следует, что при уменьшении расстояния между электродами давление электрической дуги и концентрация ионизированного газа в области между электродами увеличиваются. Вследствие чего значение осевой глубины проплавления должно увеличиваться — что не соответствует полученным данным.

Вероятно, данное несоответствие происходит за счёт того, что при расстоянии между электродами, равном 15 мм, в процессе наплавки формируется сварочная ванна с меньшим зеркалом, чем при наплавке с расстоянием 18 мм. Данный факт подтверждает меньшая ширина слоя, полученная в ходе проведения эксперимента. Сварочная ванна с относительно меньшей площадью зеркала, но таким же объёмом расплавленного металла имеет большую толщину. Следовательно, можно сделать вывод, что более толстая прослойка жидкого металла препятствует передаче тепла от облака плазмы и капель расплавленного металла к основному металлу. В результате чего осевая глубина проплавления в данном эксперименте не соответствует теоретическому ожиданию.

Влияние угла наклона электрода относительно вертикальной плоскости на глубину осевой зоны проплавления не определено. Вероятнее всего отсутствие данного влияния объясняется значительным расстоянием между электродами. При сближении электродов интенсивность взаимодействия электромагнитных полей увеличится — и данный фактор начнёт иметь вес при оценке осевой глубины проплавления. Для подтверждения данной гипотезы необходимо проведение дополнительных исследований.

В свою очередь основная глубина проплавления незначительно изменяет свои значения при изменении угла наклона электродов за счёт изменения взаимодействия электромагнитных полей и изменения вектора давления электрической дуги. При увеличении наклона электродов друг относительно друга вектор силы давления электрической дуги не перпендикулярен поверхности, а стремится к оси наплавляемого слоя. С учётом взаимного притяжения электрических дуг основная зона проплавления имеет пологую, а не остроконечную форму — как при наплавке с параллельно расположенными горелками к вертикальной плоскости [13] .

Заключение. Итак, можно отметить следующее: наплавка с применением расщеплённой дуги в среде защитного газа представляет интерес для промышленности, в частности для высокопроизводительной наплавки и технологии электродугового аддитивного выращивания. По литературному обзору видно, что этот процесс в полной мере не раскрыт в вопросах взаимодействия электромагнитных полей, распределения теплового поля в электрической дуге, а также морфологии микро- и макроструктуры наплавленного металла в зависимости от взаиморасположения электродов при наплавке расщеплённой дугой.

Что касается проделанной работы, то полученных данных недостаточно для построения математической модели, позволяющей предопределять геометрические параметры наплавленного слоя и форму проплавления, но их достаточно, чтобы сформировать представление о тенденциях и закономерностях в наплавленном и проплавленном металле при наплавке расщеплённой дугой в среде защитного газа при различном взаиморасположении электродов.

Определены следующие зависимости:

-

1. С увеличением расстояния между электродами ширина наплавленного слоя увеличивается, высота уменьшается, а угол смачивания возрастает — этот эффект связан с перераспределением объёма расплавленного металла по наплавляемой поверхности.

-

2. Глубина проплавления в осевой зоне зависит от объёма и площади зеркала сварочной ванны, а также от расстояния между электродами. С увеличением расстояния глубина осевого проплавления возрастает до критического значения, при котором достигается максимальная передача тепла от электрической дуги к основному металлу. При дальнейшем увеличении расстояния осевая глубина проплавления уменьшается. При уменьшении расстояния между электродами площадь зеркала сварочной ванны сокращается, что приводит к образованию прослойки жидкого металла, демпфирующей тепло от электрической дуги.

-

3. При проведении данного эксперимента угол наклона электродов оказывает незначительное влияние на геометрию наплавленного слоя — изменения не превышают 5 %. Однако выдвинута гипотеза, что при более близком расположении электродов это влияние будет более заметным.

-

4. Отмечено, что с увеличением угла наклона электродов глубина основной зоны проплавления уменьшается и становится более пологой, а при расстоянии между электродами, равном 21 мм, влияние угла наклона на ширину и глубину отдельных зон проплавления практически отсутствует.

Данное исследование служит отправной точкой для дальнейшего изучения теплофизических и электрофизических свойств расщеплённой электрической дуги в среде защитного газа в зависимости от взаиморасположения электродов.

Данное исследование служит отправной точкой для изучения теплофизических и электрофизических свойств расщепленной электрической дуги в среде защитного газа в зависимости от взаиморасположения электродов.