Исследование воздействия нанодобавок на физические и механические свойства цементных бетонов

Автор: Логинова С.А., Таничев М.В., Гоглев И.Н.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Применение наноматериалов и нанотехнологий в строительстве

Статья в выпуске: 6 т.17, 2025 года.

Бесплатный доступ

Введение. Исследование влияния различных нанодобавок на физико-механические свойства цементных бетонов является актуальной задачей, поскольку ведется поиск наиболее перспективных и экономичных решений по улучшению его свойств при выполнении монолитных работ. Данный вопрос подробно рассматривался авторами статьи в более ранних работах. Методы и материалы. Авторами были предложены две экспериментальные рецептуры комплексной нанодобавки в бетон на основе флюата аммония ((NH4)2SiF6) и карбида кремния (SiC). Результаты. В первой части исследования проведены испытания прочностных свойств цементных бетонов после 28 суток твердения. Изучена кинетика твердения и влияние каждой из указанных добавок на бетон. Обсуждение. Проведенные исследования позволили установить оптимальное сочетание наночастиц, входящих в состав специальной добавки, а также детально исследовать механизм набора прочности цементного камня. Было установлено, что использование оптимальной рецептуры добавки (комбинация № 2) способствует значительному улучшению прочностных характеристик бетонной смеси, обеспечивая увеличение ее прочности в среднем на 38%, что подтверждено результатами испытаний методами как неразрушающего, так и разрушающего контроля. Вывод. Дозировка нанокомпонентов для изготовления рекомендованной добавки на один кубический метр бетона составляет приблизительно 0,0141 от массы основного сырья, что подтверждает экономическую целесообразность ее применения. Кроме того, незначительное содержание наночастиц в составе добавки позволяет сохранить экологичность готового продукта, минимизируя воздействие на окружающую среду. Оптимальная дозировка нанокомпонентов обеспечивает равномерное распределение частиц в структуре бетона, способствуя повышению его долговечности и устойчивости к внешним воздействиям.

Бетон, ускорители твердения, комплексная нанодобавка, карбид кремния, флюат аммония, набор прочности

Короткий адрес: https://sciup.org/142246551

IDR: 142246551 | УДК: 620.3 | DOI: 10.15828/2075-8545-2025-17-6-750-759

Текст научной статьи Исследование воздействия нанодобавок на физические и механические свойства цементных бетонов

Логинова С.А., Таничев М.В., Гоглев И.Н. Исследование воздействия нанодобавок на физические и механические свойства цементных бетонов. Нанотехнологии в строительстве. 2025;17(6):750–759. –759. – EDN: QSIZUY.

Цементные бетоны, изготавливающиеся на цементном вяжущем, широко применяются при выполнении монолитных бетонных конструкций благодаря своим эксплуатационным характеристикам [1, 2]. Монолитный железобетон востребован в строительстве объектов различного назначения и климатических зон, начиная от умеренной зоны Центральной Европы и заканчивая экстремальными условиями холодных районов Норвегии, Финляндии, Аляски и северных территорий России [3, 4].

Особенностью производства монолитных конструкций в регионах с низкими температурами воздуха является необходимость поддержания комфортных условий твердения бетона, поскольку от скорости достижения проектных прочностных характеристик зависят сроки дальнейших строительных мероприятий. Одним из важнейших требований является своевременный набор минимального показателя прочности – 70%, что обеспечивает возможность оперативного продолжения последующих этапов строительства.

На сегодняшний день имеется большое количество различных добавок в бетон, и их количество продолжает ежегодно возрастать [2–5]. Большинство из представленных на рынке добавок обладает как положительными, так и отрицательными эффектами по отношению к бетону. Для ускорения процессов гидратации цемента и повышения устойчивости конструкции в неблагоприятных условиях используются специальные химические добавки [5–7]. Среди них выделяют ускорители твердения, позволяющие сократить период схватывания и уве- личить прочность на ранних этапах твердения бетона. Противоморозные добавки предотвращают разрушение кристаллических структур цементного камня при низких температурах окружающей среды, поддерживая процессы набора прочности при отрицательных температурах [8–10]. Антикоррозионные добавки способствуют защите стальной арматуры от воздействий агрессивных сред и влаги [11–13]. Антикоррозионные добавки играют ключевую роль в обеспечении долговечности железобетонных конструкций, защищая стальную арматуру от негативных воздействий окружающей среды, включая воздействие влаги и агрессивных веществ. Такие добавки создают защитный барьер на поверхности металла, предотвращая коррозионные процессы, возникающие вследствие проникновения воды, кислорода и химически активных соединений внутрь конструкции. Это особенно важно в условиях повышенной влажности, морской атмосферы, промышленной зоны или при эксплуатации сооружений в суровых климатических условиях. Эффективность антикоррозионных добавок проявляется в увеличении срока службы строительных конструкций, снижении затрат на ремонт и технического обслуживания зданий и сооружений, а также повышении надежности конструкций в целом [14, 15]. Применение современных технологий защиты армирования существенно повышает качество строительства и снижает риски разрушения несущих конструкций из-за коррозии арматуры внутри бетона.

Современная строительная практика постепенно смещается в сторону комплексного подхода к выбору добавок, предусматривающего сочетание сразу нескольких полезных свойств [16]. Такие комбини-

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Рис. 1. Кристаллизация продуктов побочной реакции в порах бетона. Трещины внутри образца.

рованные добавки объединяют эффекты ускорения твердения, морозостойкости и антикоррозионной защиты, повышая эффективность строительного процесса и снижая материальные издержки. Но лишь только малая часть из этих добавок обладает незначительными негативными эффектами по отношению к твердеющему бетону или арматуре (например, вызывают образование и кристаллизацию продуктов побочных реакций в порах бетона) [17, 18]. Повышенная кристаллизация в порах бетона (рис. 1) может говорить о том, что помол исходных реагентов в добавке слишком большой, а следовательно, рекомендуется применять вещества и/или их смеси, для которых можно выполнить помол на микро- или наноуровне.

Нанодисперсные компоненты увеличивают площадь контакта фаз, улучшают однородность состава и усиливают межмолекулярные взаимодействия, что положительно сказывается на механических свойствах бетона и его сопротивляемости внешним воздействиям [19]. Вследствие вышеизложенного становится очевидным то, что создание перспективной комплексной добавки на основе микро- или наноизмельченных порошков является актуальной задачей исследования на данный момент, поскольку позволяет в целом понять влияние размера частиц добавок на характер твердения и степень набора прочности бетона.

Кроме того, включение нанодобавок влияет на формирование особой микрокристаллической структуры бетона, способствуя созданию композитов с улучшенными эксплуатационными свойствами. Частицы малых размеров равномерно распределяются в объеме цементного теста, обеспечивая повышенную стабильность структуры и снижение внутренних напряжений, возникающих в процессе твердения. Все это ведет к повышению механической прочности, устойчивости к трещинообразованию и увеличению долговечности конечного продукта. Использование нанотехнологий открывает новые перспективы для улучшения характеристик традиционных строительных материалов, позволяя создавать высокоэффективные композиции, обладающие уникальными физико-химическими свойствами.

Процесс набора прочности и повышения морозостойкости цементного камня обусловлен реакциями отдельных компонентов комплексных добавок с одним из ключевых элементов твердеющего бетона – свободным гидроксидом кальция (Ca(OH)2), который академик РААСН С.В. Федосов обозначил как основной фактор [20], влияющий на прочность материала.

Свободный гидроксид кальция образуется в результате гидратации цемента и присутствует в бетонной структуре в форме кристаллов кальцита. Комплексные добавки содержат компоненты, способные вступать в химическое взаимодействие с Ca(OH)2, образуя новые соединения, обладающие повышенной прочностью и стойкостью к внешним воздействиям [21, 22].

Кроме химического связывания, некоторые добавки способствуют ускоренной диффузии свободного гидроксида кальция из порового пространства, обеспечивая равномерное распределение продуктов гидратации и снижая концентрационные градиенты, что также положительно влияет на структуру и свойства затвердевшего бетона [23]. Помимо ускорения процесса гидратации и стабилизации структуры бетона, специальные химические соединения способны формировать дополнительные защитные слои вокруг металлической арматуры, увеличивая срок службы железобетона в агрессивных средах [24–26]. Примером таких добавок служат комплексы на основе органических кислот и фосфатных соединений, которые образуют защитную пленку на металле, ограничивая доступ влаги и кислородосодержащих газов. Еще одним важным аспектом является способность некоторых добавок регулировать скорость испарения свободной воды из бетона, поддерживая оптимальный уровень влажности на протяжении периода твердения [27]. Это предотвращает появление трещин и деформаций, вызванных быстрым высыханием, и создает условия для формирования высокопрочной и стабильной матрицы. Оптимальная влажность, в свою очередь, способствует эффективной гидратации цемента и достижению максимальной плотности структуры бетона.

Морозостойкость комплексных добавок может обеспечиваться способностью компонента образовывать кристаллогидраты с водой, снижая тем самым температуру ее кристаллизации в процессе затворения и твердения бетона. Например, таким образом работает распространенная противомороз-ная добавка в бетон на основе формиата кальция (Ca(HCOO)2) [28].

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Таким образом, комплексное воздействие реагентов позволяет значительно ускорить процесс твердения и повысить качество конечного продукта, делая возможным использование бетона в условиях повышенных нагрузок и экстремальных климатических условий.

Представленное в статье исследование было направлено на достижение конкретных целей и решение поставленных задач, исходя из имеющихся литературных данных [29–31].

Целью исследования стало проведение испытаний комплексного модификатора, включающего измельченные до наноразмеров реагентов карбида кремния и флюат аммония, предварительные испытания которого показали значительное увеличение прочности цементного камня (до 20%). Необходимо было оценить влияние добавки на показатели прочности и выявить потенциальные преимущества и недостатки ее использования.

Основная задача заключалась в научном обосновании эффективности разработанных составов путем анализа характеристик модифицированного бетона, расчета оптимального количества добавки на кубический метр смеси, а также сопоставления преимуществ и недостатков ее введения в бетонную смесь.

МЕТОДЫ И МАТЕРИАЛЫ

При выполнении экспериментов, включая изготовление контрольных образцов, взвешивание материалов и приготовление экспериментальных смесей, применялись следующие приборы:

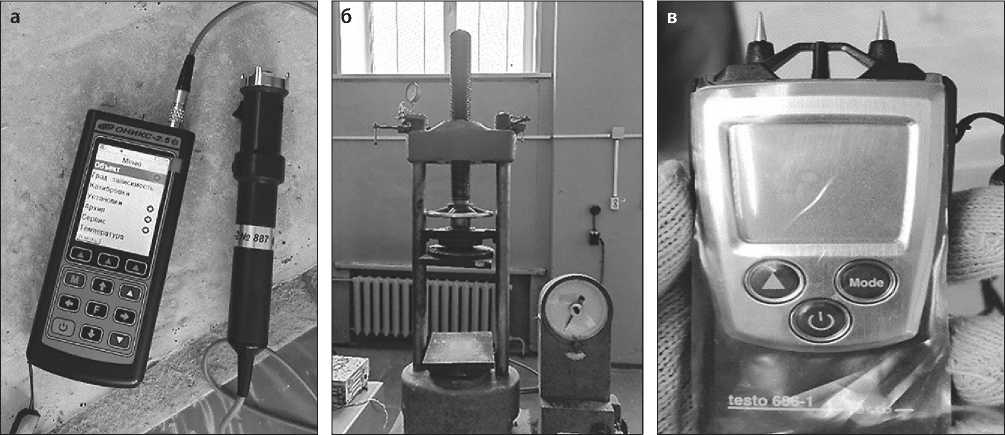

– Ударно-импульсный прибор неразрушающего контроля марки «ОНИКС-2,5» производства компании «Интерприбор» (сертификат госреги-страции СИ РФ №30252-10, заводской номер 887, акт поверки от 29 января 2025 г., рис. 2а);

– Испытательный пресс ПСУ-50 (рис. 2б);

– Диэлькометрический влагомер модели Testo 606-1, предназначенный для измерения влажности материалов (рис. 2в);

– Цифровая зеркальная камера Canon 1200D, обеспечивающая быструю фотосъемку;

– Ручной электрический вибратор марки Zitrek Z-35-1,5, используемый для уплотнения смеси;

– Электронные весы Mucheng 0,1-500, предназначенные для точного дозирования компонентов (точность измерений составляет от 0,1 до 500 граммов).

Порядок проведения исследования был разделен на теоретическую и практическую части.

По результатам теоретических исследований составлены были таблицы сочетаний различных компонентов добавки (табл. 1–2).

Для оценки прочности бетона применялся метод ударного импульса согласно стандарту ГОСТ 226902015 «Бетоны. Определение прочности механическими методами неразрушающего контроля». Данный метод основан на взаимосвязи между прочностными характеристиками бетона и энергией удара (включая ее изменения), возникающими в процессе контакта специального инструмента с датчиком с бетонной поверхностью. Также прочность бетона определялась путем испытания образцов кубической формы на сжатие с использованием пресса ПСУ-50.

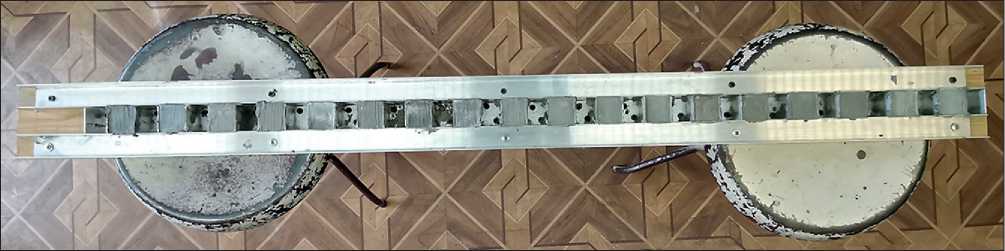

Бетонная смесь в ходе замешивания уплотнялась с помощью ручного электрического вибратора. Для проведения испытания неразрушающего контроля

Рис. 2. а) Прибор неразрушающего контроля ударно-импульсный ОНИКС-2,5; б) Испытательный пресс ПСУ-50; в) Влагомер диэлькометрический Testo 606-1

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Таблица 1. Комбинация сочетаний № 1 отдельных компонентов добавки

Всего было изготовлено 150 контрольных образцов (без добавления примесей) и образцов с разными комбинациями составов (50 штук каждого типа: Х1, Х1+Х2, Х1+Х4). По истечении установленных сроков твердения проводилось испытание на предел прочности на сжатие методом ударного импульса и путем испытания образцов на прессе.

Дополнительно измеряли влажность образцов с помощью портативного влагомера. Средняя влажность бетона образцов на период испытаний составила 1,6%. После проведения замешивания выявлено, что у сочетания № 2 происходил нагрев бетонной смеси от 23 до 42 °С, что позволяет теоретически

Таблица 2. Комбинация сочетаний № 2 отдельных компонентов добавки

Полученные данные усреднялись и заносились в таблицы результатов, на основании чего строились графики кинетики твердения цементного камня.

Рис. 3. Общий вид испытуемых образцов для неразрушающего контроля

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Рис. 4. а) Взвешивание портландцемента на электронных весах; б) Пример одного из компонентов добавки (нанопорошок карбида кремния (SiC))

РЕЗУЛЬТАТЫ

Принцип действия отдельных компонентов предложенной добавки основан на способности связывать свободный гидроксид кальция, присутствующий в бетоне (Са(ОН)2) [32, 33] кремнефторид-ионами с образованием малорастворимого кремнефтористого кальция (СаSiF6) по прямой реакции (1):

Са(ОН)2 + (NН4)2[SiF6] → 2NH4OH +

+ СаSiF6↓ + Q. (1)

2NH4OH → 2NH3↑ + 2H2O. (2)

Следует отметить, что, поскольку флюаты являются, по сути, комплексными соединениями, в которых 2 молекулы плавиковой кислоты (HF) присоединяются посредством водородной связи к молекуле тетрафторида кремния (SiF4), то в реакции наблюдается выделение тепла, поскольку оксид и гидроксид кальция всегда реагируют с раствором фтороводорода с выделением тепла.

Известно, что отдельные компоненты добавки повышают растворимость частиц цемента в водносолевом растворе, увеличивая содержание продуктов гидратации в нем. Гексафторсиликат кальция, образующийся в результате этого процесса, находится в нанодисперсном состоянии [22, 32]. Благодаря этому обеспечивается быстрое сцепление цементных зерен друг с другом, что ускоряет твердение материала и повышает скорость набора прочности.

SiC + Са(ОН)2 →.(3)

SiC + 2H2O (перегретый пар +1300°С) →

→ SiO2↓ + СН4↑.(4)

Са[SiF]6↓ (370 °С) → СаF2 (800 °С) +

+ SiF4↑ (+ пар) → СаO + 2HF↑.(5)

SiO2+ 4HF → SiF4↑.(6)

3SiF4↑ + 2H2O → SiO2↓ + 2Н2[SiF]6.(7)

2Н2[SiF]6 + Са(ОН)2 (остаточный) →

→ Са[SiF]6↓.(8)

Образующийся аммиак (NH3) в системе улетучивается при введении добавки и затворения водой портландцемента. Поэтому при введении указанной нанодобавки в бетон в первые минуты затворения водой ощущается стойкий запах аммиака.

Карбид кремния в отличие от флюата аммония не участвует в прямой реакции (2) с продуктами гидратации портландцемента (для этого требуется высокая температура, сильная щелочь, а также присутствие кислорода в системе), а выступает в роли микро- и нанодисперсных частиц, которые могут «заполнять» поры срастающегося цементного камня. Теоретически, благодаря введению карбида кремния, может возрасти твердость цементного камня, однако этот вопрос до конца еще не изучен в отрасли. Также одним из возможных эффектов введения микро- или

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ наночастиц карбида кремния в бетон может являться повышение его огнеупорности (карбид кремния подвергается разложению перегретым паром, начиная от температуры от +1300 °С), а также как «уловитель» неорганических фторидов (т.е. других возможных компонентов добавки в системе) при испытаниях бетона в зонах высоких температур, для связывания фтористых компонентов в системе (см. реакции 4–8). По тематике проводимого исследования было изучено большое количество отечественных и зарубежных источников [5–21].

Обработка информации после проведения неразрушающего контроля проводилась в программном комплексе MicrosoftExcel. Точность измерения обеспечивалась постоянным усреднением значений фактической прочности на сжатие для каждой серии образцов.

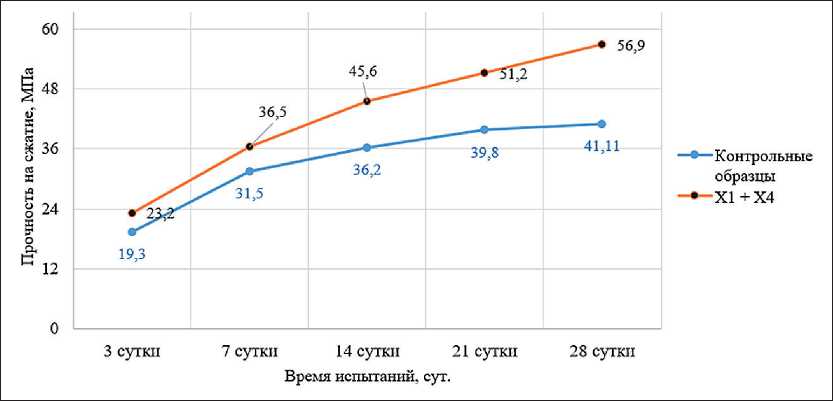

По средним полученным результатам значения прочности, полученным ударно-импульсным методом, построены графики сравнительной кинетики твердения бетонных образцов с предлагаемыми компонентами (сочетаниями №№ 1–2) добавки и обычных бетонных (контрольных) образцов в период с 3÷28 сутки (рис. 5–6).

По итогам проведенных исследований, установлено, что средняя скорость набора прочности образцов с применением добавки комбинации № 1 сопоставима с показателями контрольных образцов. Полученные экспериментальные данные убедительно демонстрируют, что комбинация № 2 сре-

Рис. 5. График максимальных показателей кинетики твердения цементного камня по данным неразрушающего ударно-импульсного контроля для сочетания № 1 (Х1+Х2)

Рис. 6. График максимальных показателей кинетики твердения цементного камня по данным неразрушающего ударно-импульсного контроля для сочетания № 3 (Х1+Х4)

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

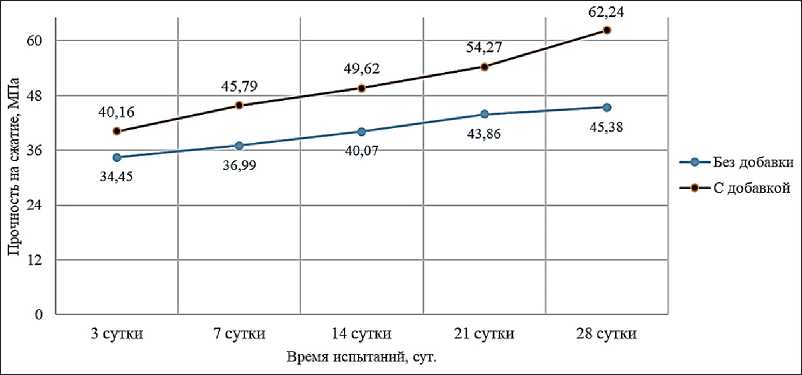

Рис. 7. Кинетика твердения цементного камня с добавкой комбинации № 2 по данным разрушающего контроля

ди предложенных комплексных добавок наиболее эффективно ускоряет процесс набора прочности цементного камня как на ранних этапах твердения (до 14 суток), так и на поздних стадиях (до 28 суток). В связи с этим образцы, изготовленные с применением добавки комбинации № 2, были испытаны на сжатие разрушающим контролем (рис. 7).

Анализ обработанных данных позволил определить закономерности изменения прочности цементного камня в течение различных этапов твердения. Графическое представление результатов дало наглядное понимание динамики роста прочности и выявило критические периоды, когда интенсивность набора прочности была наибольшей или наименьшей. Это позволило оптимизировать режимы хранения и ухода за образцами.

ОБСУЖДЕНИЕ

Графики кинетики твердения послужили основой для дальнейшей оптимизации рецептуры бетонных смесей. Они подтвердили гипотезу о положительном воздействии исследуемых добавок на ускорение процесса гидратации и улучшение качества цементного камня. Подобные исследования важны для развития инновационных подходов в строительной индустрии и повышения конкурентоспособности отечественной продукции на мировом рынке.

Экспериментальные данные подтверждают увеличение прочности цементного камня более чем на 30%, независимо от используемого метода контроля: как при неразрушающем контроле, так и при прямом (разрушающем) тестировании для добавки комбинации № 2. Анализируя динамику нарастания прочности цементного камня в интервале от 3-х до 28 суток, получены средние значения прироста прочности при применении предложен- ной добавки: данные неразрушающего контроля показали повышение прочности на 38,57%; согласно разрушающему контролю, этот показатель составил 37,15%.

Путем испытаний также было установлено, что норма ввода добавки на 1 м³ бетона составляет примерно 0,01–0,011 от общей массы бетона. Расчет экономических показателей (технико-экономической эффективности) произведенной добавки не требуется ввиду незначительности указанных расходов.

Теоретический и экспериментальный анализ демонстрирует основные характеристики предлагаемой добавки, представляющей собой смесь нанопорошков фторборатов и флюатов. Ее высокая эффективность вкупе с минимально необходимым количеством делают данную разработку перспективной для дальнейшего изучения и внедрения в промышленное производство. Дополнительным преимуществом предлагаемой добавки является ее универсальность. Она совместима с большинством типов цементов и способна адаптироваться к условиям различных климатических зон, что расширяет область ее применения. Возможность варьировать дозировку в зависимости от конкретных требований позволит добиться высоких результатов даже в сложных производственных ситуациях.

ВЫВОД

В результате проведенных исследований были достигнуты все поставленные цели и решены соответствующие задачи, позволившие выявить оптимальное соотношение наноразмерных компонентов добавки, а также изучить кинетику твердения цементного камня.

Согласно полученным данным, применение оптимального состава (комбинация № 2) обеспечивает

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ средний прирост прочности бетона порядка 38% при измерениях методом неразрушающего и разрушающего контроля. Используемое количество нанокомпонентов для приготовления рекомендуемой добавки на каждый кубометр бетона составляет около 0,0141 от общего веса исходного материала.

Собранные теоретические и экспериментальные доказательства эффективности разработанной комплексной добавки на основе смеси нанопорошков карбида кремния и флюата аммония позволяют предварительно заключить о значительных преимуществах данной разработки.

Внедрение новых композитных материалов на основе нанопорошков позволит российским строительным компаниям выйти на новый технологический уровень, конкурируя с зарубежными аналогами. Данная разработка имеет значительные перспективы как в сфере гражданского строительства, так и в инфраструктурных проектах, таких как строительство мостов, дорог и промышленных объектов.