Исследование возможностей процесса формовки в устройстве с применением разжимных секторов

Автор: Демьяненко Елена Геннадьевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.14, 2012 года.

Бесплатный доступ

Предложено устройство для получения качественной тонкостенной осесимметричной детали усеченной сужающейся формы без огранки за один ход пресса. Оно реализует способ формовки из сварной конической заготовки.

Способ, формовка, устройство, тонкостенная, эластичный элемент, толщина, деформация

Короткий адрес: https://sciup.org/148201640

IDR: 148201640 | УДК: 621.4

Текст научной статьи Исследование возможностей процесса формовки в устройстве с применением разжимных секторов

Поступила в редакцию 14.11.2012

Предложено устройство для получения качественной тонкостенной осесимметричной детали усеченной сужающейся формы без огранки за один ход пресса. Оно реализует способ формовки из сварной конической заготовки.Ключевые слова: способ, формовка, устройство, тонкостенная, эластичный элемент, толщина, деформация.

эластичного инструмента [3]. Однако не исключена для тонких заготовок потеря устойчивости свободной части, так как она деформируется в условиях напряженно-деформируемой схемы близкой к процессу вытяжки, с характерными сжимающими тангенциальными напряжениями. Существующая технология с использованием деформирования разжимными секционными пуансонами [4, 5, 6, 7] допускает у деталей после штамповки по окружности в тангенциальном (широтном) направлении огранку (из-за которой геометрические формы детали не соответствуют разработанным требованиям, ухудшая эксплуатационные характеристики изделия). Кроме того, к недостаткам способа следует отнести неравномерность распределения толщины детали в обоих направлениях, которая в отдельных случаях достигает 15-20%. Наибольшие деформации заготовка получает на выпуклых участках. Эта разница по образующей представляет довольно значительную величину. Поэтому в отдельных случаях формообразование сложных деталей за один переход не может быть проведено.

Получение качественной тонкостенной осесимметричной детали усеченной сужающейся формы без огранки за один ход пресса достигается за счет устройства (см. рис. 1), которое состоит из пуансона 1, жестко соединенного с матрицей 2, эластичного элемента 3 в виде конической оболочки, раздвижных секторов 4, конуса с направляющими пазами 5, опорного кольца 6, шпилек 7, установленных в плиту пресса 8. Устройство работает следующим образом. Опорное кольцо 6 поднято вверх. Пуансон с матрицей отведены кверху на высоту, обеспечивающую установку заготовки 10. Раздвижные секторы 4 подняты вверх вместе с эластичным элементом 3. В этом положении устанавливают конусную заготовку сверху на эластичный элемент. Далее опускается пуансон с матрицей до упора на опорное кольцо 6. При этом рабочие поверхности в эле-

зажима эластичного элемента необходимо, чтобы его высота была больше высоты рабочей поверхности, но не превышала общую высоту матрицы, иначе эластичный элемент может попасть в зазор между матрицей 2 и секторами 4. Это устраняет сжимающие силы трения на внутренней поверхности заготовки. Эластичный элемент, деформируясь, увеличивает диаметр и уменьшает толщину, то есть соответствует условию плоского деформированного состояния, когда деформация по толщине E S равна по величине и противоположна по знаку деформации увеличения диаметра эластичного элемента Ед . Приближенно можно записать, считая выполнения условия постоянства объема для эластичного элемента:

f S = — Ед или

Рис. 1. Устройство для формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы

Рср — r s_ S — S 0 r S0

ментах наибольшего и наименьшего диаметров касается эластичного элемента. Рабочая поверхность матрицы hм по высоте меньше высоты заготовки hЗ , а высота эластичного элемента hЭ равна высоте матрицы h . При движении пуансона вниз вместе с ним опускается и матрица 2, преодолевая сопротивление опорного кольца 6, раздвижных секторов 4 и эластичного элемента 3 вместе с заготовкой 10. Секторы, опускаясь вниз по конусу 5, увеличиваются в диаметре. При этом увеличиваются в диаметре и эластичный элемент, который начинает деформировать давлением изнутри заготовку, плотно прижимая ее к рабочей поверхности матрицы. Полученную деталь 9 удаляют, подняв сначала пуансон с матрицей, а затем опорное кольцо 6.

Чтобы избежать при увеличении диаметра эластичного элемента его уменьшения высоты и возникновения на поверхности контакта с заготовкой сжимающих сил трения, которые могут привести к потере устойчивости тонкостенной заготовки, эластичный элемент в районах наибольшего и наименьшего диаметров матрицы зажимается (в начальный момент) между матрицей и секторами. Для надежного обеспечения условия

где Р ср , r — соответственно радиусы по средней поверхности средние по очагу эластичного элемента до и после деформации;

S 0 , S – соответственно толщины эластичных элементов средние по очагу до и после деформации.

Несмотря на уменьшение толщины эластичного элемента, прирост объема A V p его за счет увеличения диаметра должен компенсировать разницу между внутренним объемом, ограниченным рабочей поверхностью матрицы и объемом, ограниченным наружной поверхностью эластичного элемента в исходном состоянии A V •

A Vp = A V или

—

r 2

cos a

hM = A V .

где hм – высота рабочей поверхности матрицы; a - угол конусности конуса.

Выразим r из (1) и, подставив его в (2) после преобразований получим:

Р ср

V

S ) A V cos a — ---

S о Л ^ h M

Приняв во внимание, что p = р д — 0,5 S имеем:

S = -Рд

—

Г

V-—

s )

S о 7

AV cosa

V

Г

-—

V

s Y

S о 7

+1

Исходную толщину эластичного элемента найдем, поставив ограничения по степени деформации:

— < k < 0,9 - 0,75 или -0 = - , (5)

S 0 0 k

где

(

A = 2 Рд - ( 2 - К ^ к

я -

A V cos a h. [(2-; )2 +1] /

--- ГТ 0 f - где г т 0 ,, ; к = — -; i = fctg a ;

П Rp sin a a р Rp a = = const ;р = ^“; Rp = "Б-.

2 Rб Rб

Уравнение (11) имеет неизвестную деформацию по толщине от независимой переменной р . Решение ищем в виде:

где р д - средний радиус детали.

Заготовка, как и эластичный элемент, зажата неподвижно на кромках наибольшего и наименьшего диаметров. При таком условии на кромках тангенциальная деформация равна нулю, а соотношение напряжений Г9 / Гр = 0,5 (из условия связи напряжений и деформаций). Примем это соотношение для всех элементов очага деформации.

Будем считать, что трение является уравновешивающимся. Запишем известное уравнение равновесия:

-S = - с sin

( 1 - к

1 - р

—= я к 1 - р 0 J

.

аг р

1' + ^ р - ^ 9

d p

+ p f

sin a

+ Г 1 = 0 , (7) к R р R 9 У

На кромках при формовке деформацию eS принимаем равной нулю, т.е. при граничных условиях: р = ^- = 1; р = -^-0-; уравнение (12)

Rб Rб примет вид eS = 0.

Функция (13) имеет экстремум. Его опреде- dеS лим из условия =0 и получим:

а р

где Г р - напряжения в меридиональном направлении;

р с

Г 9 - напряжения в тангенциальном направлении;

f – коэффициент трения между заготовкой и матрицей;

R p - радиус детали в меридиональном направлении;

R 9 - радиус детали в тангенциальном направлении;

р - текущая координата элемента очага деформации.

Используя соотношения Г9 / Г р = 0,5 и условие пластичности Г р = Рг - имеем:

р 0 + 1

Используя метод ортогонализации [8] найдем постоянную с , подставив (12) в уравнение (11):

- ГТо

я

с =

f 1 + 2 € к 2 р с

f 1 + 2€ — к 2рс

dг p d p

+— Г

гр • f sin a

f — + к R p

-!- 1 2 R 9 У

= 0 . (8)

Упрочнение учтём линейной функцией:

Г - = ( г Т 0 + П- )Р , (9)

где г т 0 , П - константы упрочнения линейной зависимости;

р - коэффициент Лоде.

При формовке, когда е— = — - р — - 9 , можно считать e i = | e— I по абсолютной величине, тогда:

Г р = Г - = ^ ( г т 0 + П -- )

d Г p ne -S

= . (10)

а р а р

Подставим (10) в (8), получим:

—— + (гт - es ) + K + ^=У = 0 , (11)

а р 1 0 — к 2 р 2 рУ

1 + K J

+ K

У

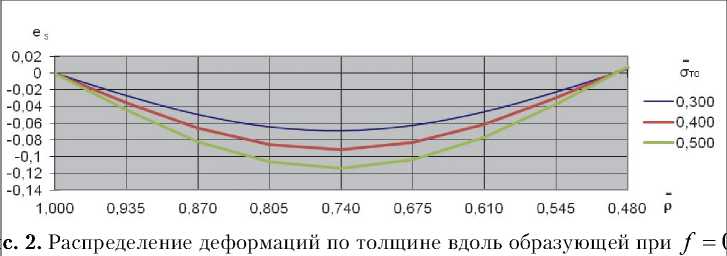

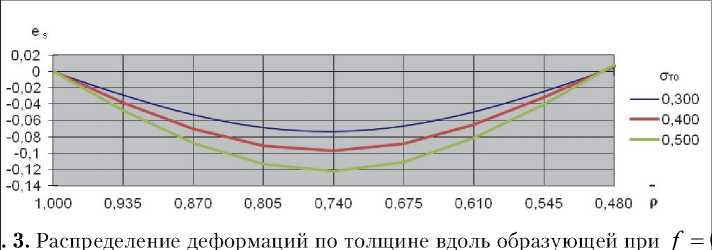

Проанализируем характер утонения при прочих равных условиях (геометрические параметры, см. рис. 4).

Анализ построенных графиков показывает,

что при уменьшении отношения Г т 0

Г

Т 0

П

уменьшается и утонение, на которое не сильно влияет радиус детали в меридиональном направлении R p .

Толщину детали вычислим по формуле:

—дет = — заг ( 1 е - ) . (15)

Используя формулу Лапласа, найдем давление, создаваемое эластичным элементом:

q = р -заг ( 1 - е - ) ( г Т 0 + П - 5

- aIcos^

2 У

\

a = 600; Rp = 81,5мм ; R. = 81,5мм; Rм = 40мм

a = 34,70; Rp = 233,5мм ; R. = 81,5мм; Rм = 40мм

,1 ;

,1 ;

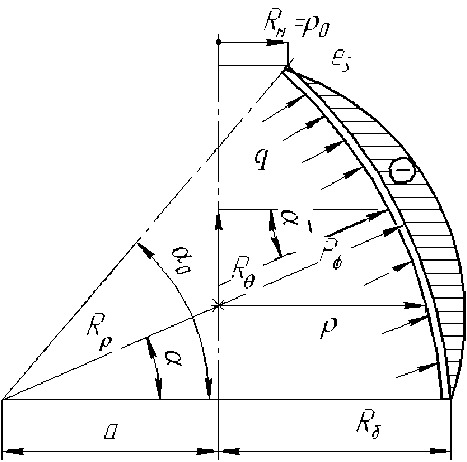

Рис. 4. Схема для определения геометрических

соотношений и эпюра деформации по толщине: Rp - радиус детали в меридиональном направлении; ао - угол, образованный радиусом Rp , прове- денным к кромке детали меньшего основания и осью, проведенной из центра радиуса Rp и перпендикулярной оси симметрии детали; а - угол, обра- зованный радиусом Rp , проведенным к рассмат-

риваемому элементу) и осью, проведенной из центра радиуса Rp и перпендикулярной оси симметрии детали; Rб - радиус большего основания детали; Rм - радиус меньшего основания детали; Ry - ра-

диус детали в тангенциальном направлении; а - расстояние от центра радиуса R p до оси симметрии; q - давление; а - угол между результирующей силой, приложенной в центре очага деформации и

Выражение (16) имеет экстремум от дефор- а мации по толщине. Считая а =--постоянным, определим деформацию, при которой давление максимально:

1 - <ГТ es =------L. (17)

S max 2

Последнее выражение не должно превышать равномерное удлинение - З р (показатель пластических свойств материала).

Подставив (17) в (16) найдем максимально возможное давление эластичной среды на заготовку. Считаем: давление действует равномерно по всей -площади заготовки; поверхность наклона конуса перпендикулярна результирующему усилию от давления. Найдем усилие:

Р ф = qFf 1 sin а , (18)

где f 1 – коэффициент трения сектора по конусу , а - угол конусности конуса;

F – площадь поверхности очага деформации, равная:

F = 2 ^ R p [ R p sin а 0 - a • а 0 ] ; а = ^ . (19) Общее усилие составляет:

Р = Р ф + Р эл . эл . + Р . , (20)

Р,.,. = ^(D2 - d2)?, (21)

осью симметрии где Pб – усилие необходимое для преодоления буферного устройства.

Список литературы Исследование возможностей процесса формовки в устройстве с применением разжимных секторов

- Попов Е.А. Основы теории листовой штамповки: М.: Машиностроение, 1977. 278 с.

- А.с. 1748905 СССР, МКИ5B21D22/30. Способ штамповки тонкостенных осесимметричных изделий [Текст]/И.П. Попов, В.Д. Маслов, А.Н. Карпухин (СССР). -№ 4760202; заявл. 23.11.89; опубл. 23.07.92, Бюл. № 27.

- А.с. 755378 СССР, МКИ4B21D22/10. Способ штамповки эластичной средой [Текст]/В.К. Моисеев, В.Ф. Щеголеватых, А.Д. Комаров, Т.П. Голиусов, В.Е. Гальперин (СССР). Опубл. 1980, Бюл. №30.

- Аверкиев А.Ю. Деформации и напряжения при раздаче полых оболочек секционным и разжимными пуансонами//Вестник машиностроения. 1996. №2. С. 33-37.

- Алюшин Ю.А. Формоизменение полых оболочек секционным разжимным инструментом. М.: Машиноведение. 1987. №1. С. 98-104.

- Мельников Э.Л. Секционный штамп для формообразования полых изделий из листовых материалов//Заготовительные производства в машиностроении. 2005. №7. С. 24-25.

- Попов И.П., Демьяненко Е.Г. Штамп для изготовления тонкостенных сварных оболочек//Заготовительные производства в машиностроении. 2006. № 12. С. 25-27.

- Калиткин Н.Н. Численные методы. М.: Наука, 1978. 512 с.