Исследование возможности определения морозостойкости хлормагнезиальных бетонов по третьему ускоренному методу

Автор: Аверина Галина Федоровна, Кошелев Василий Александрович, Орлов Александр Анатольевич, Созыкина Екатерина Сергеевна, Сараева Анастасия Евгеньевна

Рубрика: Строительные материалы и изделия

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

Рассматривается возможность использования методов определения морозостойкости бетонов, подразумевающих использование раствора хлорида натрия в качестве среды насыщения, замораживания и оттаивания, для композитов на основе хлормагнезиальных вяжущих. В статье приведены результаты ультразвукового исследования образцов хлормагнезиальных композитов, подвергнутых испытанию на морозостойкость по третьему ускоренному методу. Обнаружено, что целостность образцов сохраняется по истечению количества циклов, соответствующему марке F1500, наблюдается циклическое снижение и повышение прочностных характеристик. Показаны различия в изменении масс хлормагнезиальных образцов модифицированных и немодифицированных добавкой на основе комплекса жирных кислот. Предположено влияние данной добавки на свойства основных структурных фаз магнезиального камня. Установлена нецелесообразность применения второго базового и всех ускоренных методов определения морозостойкости для хлормагнезиальных композитов.

Магнезиальные вяжущие, доломитовые вяжущие, мелкозернистый композит, морозостойкость, первый базовый метод, третий ускоренный метод

Короткий адрес: https://sciup.org/147238610

IDR: 147238610 | УДК: 691.33 | DOI: 10.14529/build220305

Текст научной статьи Исследование возможности определения морозостойкости хлормагнезиальных бетонов по третьему ускоренному методу

Разнообразие строительных материалов, доступных широкому потребителю, растет с каждым годом, а вопросы о повышении их качества и осведомленности о показателях основных физикомеханических характеристик остаются актуальными. Современные строительные материалы должны отвечать требованиям, предъявляемым к их прочности и долговечности, устойчивости к воздействию различных внешних факторов.

Также в условиях стремительного уменьшения запасов природных ресурсов производители все чаще прибегают к использованию побочных продуктов и отходов собственных или сторонних производств в качестве сырья. Особенно полезны технологии, позволяющие использовать полими-неральные отходы горнодобывающих производств, которые, как правило, имеют большой объем, годами накапливаются в отвалах и дополнительно наносит значительный вред экологической обстановке в промышленных регионах.

Например, как известно, доломит и доломити-зированные породы мелких фракций являются отходом производства металлургической, дорожной и горнодобывающей промышленностей. Из года в год они скапливаются в отвалах, занимающих огромные площади, по причине невозможности их использования в перечисленных сферах в связи с требованиями технологических регламентов на производство большей части работ. Использование данного вида сырья в других сферах позволяет снизить его отрицательное влияние на окружающую среду, исчезает необходимость в добыче, дроблении породы, что приводит к снижению потребления энергии и, как следствие, затрат на производство.

Поиском способов рационального использования данного типа маловостребованного промышленного ресурса занимаются ученые -материаловеды уже не первое десятилетие. Многие авторы положительно оценивают ресурно- и энергосберегающие аспекты использования вяжущих из отходов доломита [1, 2]. Характерной чертой большинства известных способов производства вяжущих на основе доломитов и доломитизирован-ных пород является относительно мягкий температурный режим обработки сырья (600...900 °С), так как технология не подразумевает процессов частичного или полного спекания, только кристаллизацию кристаллитов оксида магния до надлежащих размеров [3–7]. Для достижения указанных температур в обжиговых агрегатах требуется меньший расход энергоносителя, при сжигании которого, соответственно, выделяется меньшее количество продуктов сгорания. Таким образом, доломитовые магнезиальные вяжущие являются экологически эффективными и в целом имеют высокий потенциал производства и применения для получения широкого ряда современных строительных материалов на их основе. Принципы работы доломитовых магнезиальных вяжущих мало отличаются от принципов работы вяжущих с высоким содержанием оксида магния (ПМК и т. д.), поэтому их можно использовать для производства одних строительных материалов и изделий.

Магнезиальные вяжущие на данный момент применяют для производства относительно неширокой номенклатуры изделий: стекломагнезиаль-ных листов, разнообразных напольных покрытий, деталей интерьера и т. д. Огромное количество разнообразных материалов как на магнезиальных вяжущих с высоким содержанием оксида магния, так и на доломитовых магнезиальных вяжущих, были разработаны коллективами отечественных и зарубежных ученых. Среди них декоративные отделочные покрытия, теплоизоляционные изделия и даже конструкционные элементы [8–12].

Малое распространение строительных материалов на основе магнезиальных вяжущих, несмотря на большое количество разработок, обусловлено, в том числе отсутствием нормативнотехнической документации на их изготовление и применение. Изучение основных технических характеристик вяжущего и композитов на его основе будет способствовать их постепенному внедрению в производство строительных материалов [13].

Данное направление исследований является перспективным, в частности для выявления возможности использования полученных материалов вне помещений, под воздействием влияния осадков, смены температуры, солнечной радиации, биологических и других воздействий.

Одним из важных качеств материала является его морозостойкость – способность материала в водонасыщенном или насыщенном солями состоянии выдерживать циклический процесс попеременного замораживания и оттаивания без внешних признаков разрушения [14]. Во многом от этого показателя зависит долговечность изделия или конструкции. Морозостойкость определяется для пористых материалов. Разрушение происходит при наличии в порах и капиллярах воды. С понижением температуры вода расширяется, появляется напряжение в материале или гидростатическое давление. При появлении трещин напряжение снимается, в образовавшееся пространство вновь может попасть жидкость. Циклическое воздействие приводит к разрушению материала и снижению его прочности, поэтому важно учитывать морозостойкость, чтобы долговечность конструкции отвечала заложенным требованиям.

Как показывает обзор текущего состояния вопроса, исследование морозостойкости композитов на основе магнезиальных вяжущих, как правило, проводят не систематически. В известных работах приводятся исследования морозостойкости отдельных типов композитов с использованием стандартных методик, разработанных для материалов на основе клинкерных портландцементов. При этом мало рассматривается физикохимическая сторона процесса и практически не принимается во внимание, что бетоны на магнезиальном вяжущем затворяются растворами солей, а ускоренный метод испытания образцов предполагает их насыщение раствором солей с одноименными ионами (при использовании в качестве за-творителя раствора бишофита).

Целью данного исследования является определение влияния на физико-механические характеристики мелкозернистых композитов на основе доломитового магнезиального вяжущего условий третьего ускоренного метода определения морозостойкости, регламентированного действующим нормативным документом [14].

Материалы и методы исследования

Для изготовления образцов магнезиальных композитов использовали доломитовое магнезиальное вяжущее, полученное методом интенсифицированного обжига фракционированной шихты [15] в промышленной вращающейся печи при температурном диапазоне 600…750 °С.

В качестве мелкого заполнителя использовали фракционированный песок из отсевов дробления доломитизированных пород.

Изготавливали две серии образцов-балочек размерами 4 х 4 х 16 см. В состав первой серии входили вяжущее и мелкий заполнитель в соотношении 1:1, стабилизирующая добавка в количестве 0,5 % от массы вяжущего и раствор бишофита плотностью 1,2 г/см3 при отношении раствора к вяжущему равном 0,31.

В состав второй серии также входили вяжущее и мелкий заполнитель в соотношении 1:1, стабилизирующая добавка в количестве 0,5 % от массы вяжущего и раствор бишофита плотностью 1,2 г/см3 при отношении раствора к вяжущему равном 0,31. Также для изготовления данных образцов использовали добавку, являющуюся комбинацией жирных кислот, в количестве 0,5 % от массы вяжущего.

Для стабилизации фаз магнезиального камня использовали фосфат-содержащую добавку – триполифосфат натрия марки ЧДА.

Раствор затворителя изготавливали из технического хлористого магния.

Контрольные образцы из каждой серии хранили в 5%-ном растворе хлорида натрия до конца испытаний. Основные образцы были испытаны по третьему ускоренному методу. После проведения количества циклов, соответствующих марке, проводили контроль прочности при сжатии. В данном исследовании прочность при сжатии определяется косвенным методом, по показаниям скорости прохождения ультразвуковых волн, определенных прибором УКС МГ-4 в режиме сквозного прозву-чивания.

Исследовательская часть

Образцы хлормагнезиальных мелкозернистых композитов первой и второй серии выдержали количество циклов попеременного замораживания и оттаивания, выполненных по третьему ускоренному методу, соответствующее марке по морозостойкости F1500. По истечении указанного количества циклов образцы сохранили свою целостность, а процент изменения массы не превышал показателя 0,3 % для первой серии и 0,4 % для второй.

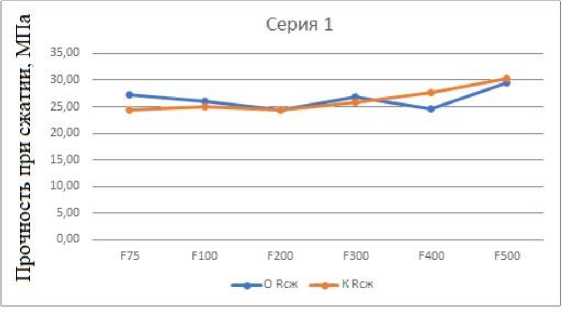

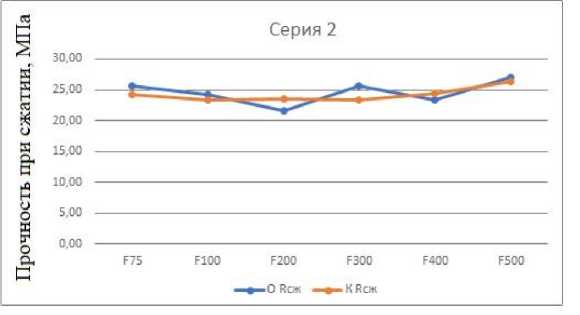

На рис. 1 и 2 приведены графики, отражающие изменение прочностных характеристик об-

Строительные материалы и изделия

а)

б)

Рис. 1. Графики изменения прочностных характеристик образцов хлормагнезиальных композитов, МПа: а – немодифицированных, б – модифицированных добавкой жирной кислоты

разцов хлормагнезиальных композитов в ходе испытания. Данные были зафиксированы по истечению количества циклов, соответствующих маркам F 1 75, F 1 100, F 1 200, F 1 300, F 1 400, F 1 500. Для сравнения приведены графики изменения прочностных характеристик контрольных образцов, помещенных в раствор хлорида натрия на эквивалентный период времени.

Изменение прочности контрольных образцов (К Rсж) выражено незначительно и имеет тенденцию к постепенному нарастанию. Кривые, отражающие изменение прочностей образцов, подвергавшихся испытаниям (O Rсж), имеют косинусоидальный характер. Наблюдается попеременное снижение и увеличение прочностных характеристик образцов в ходе испытаний. После проведения количества циклов замораживания и оттаивания, соответствующего марке по морозостойкости F1500, было обнаружено, что прочности при сжатии испытанных образцов практически соответствуют значениям прочностных характеристик контрольных образцов.

Вероятно, небольшой прирост прочности контрольных образцов связан с наличием в среде выдерживания одноименных ионов Cl-, не только снижающих растворимость оксигидрохлоридов, но и способствующих протеканию в них процессов перекристаллизации, сопровождающихся упрочнением состоящих из них композитов.

Образцы, подвергавшиеся испытаниями, также имеют тенденцию к небольшому наращиванию прочности, несмотря на периодические снижения прочностных характеристик, связанные с разрушающим воздействием давления замороженного раствора в порах искусственного камня. Таким образом, при попеременном замораживании и оттаивании хлормагнезиальных композитов в растворе солей хлоридов, вероятно, наблюдается эффект постепенного самовосстановления повреждённой структуры.

Наличие в составе хлормагнезиальных композитов добавки жирной кислоты, введенной с целью снижения водорастворимости основных структурных фаз магнезиального камня, по-видимому, не оказывает большого влияния на обнаруженный эффект.

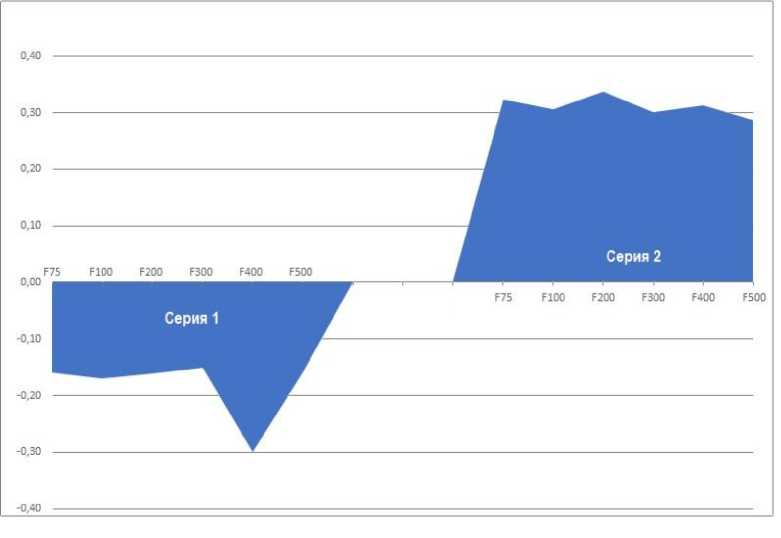

Однако существенные отличия были обнаружены при определении изменения массы образцов разных серий, подвергнутых испытанию при различном количестве циклов (рис. 2).

Массы образцов немодифицированного хлормагнезиального мелкозернистого композита сни-

Рис. 2. График изменения массы немодифицированных образцов (серия 1) и модифицированных добавкой жирной кислоты (серия 2)

зились в процессе испытания, в то время как массы образцов с добавкой жирной кислоты увеличились. Основной набор и потеря массы наблюдается после первого зафиксированного маркой числа циклов, последующие незначительные колебания, вероятно, связаны с процессами выщелачивания и перекристаллизации, протекающими в фазах магнезиального камня.

Вероятно, подобная разница в показаниях указывает на тот факт, что компоненты хлормагнезиальной матрицы, полученной с добавкой жирных кислот, имеют более низкую растворимость в водных растворах. В немодифицирован-ном добавкой композите происходит более интенсивное вымывание оксигидрохлоридов. В модифицированных образцах растворение происходит в меньшей степени, а раскрывающиеся под воздействием морозной агрессии микротрещины заполняются новообразованиями, являющимися продуктами реакции активных фаз хлормагнезиального композита с ионами Na+ и Cl–, что обеспечивает прирост массы образцов.

Выводы

-

1 . Образцы хлормагнезиальных композитов, стабилизированные добавкой триполифосфата натрия, выдерживают испытание на морозостойкость по третьему ускоренному методу, сохраняют свою целостность и прочностные характеристики.

-

2. У образцов, подвергаемых испытанию, наблюдается попеременное снижение и увеличение прочности, вероятно, указывающее на эффект «са-мозалечивания» структуры магнезиального камня,

-

3. Образцы хлормагнезиальных композиций, немодифицированных комплексом жирных кислот, в процессе испытаний незначительно теряют массу. Масса образцов, полученных с применением данной добавки, незначительно увеличивается. Различие в указанных показателях может являться косвенным подтверждением теории о снижении растворимости фаз модифицированного жирными кислотами магнезиального камня.

-

4. Методы определения морозостойкости, подразумевающие использование раствора хлорида натрия в качестве среды для насыщения, оттаивания и/или замораживания испытуемых образцов, не могут быть использованы для корректного отображения стойкости к морозной агрессии хлормагнезиальных композитов.

повреждаемого под воздействием морозной агрессии и вымывания водорастворимых гидратов. Процесс самовосстановления структуры может быть связан с наличием в среде испытания одноименных ионов, способных вступать в реакцию гидратации с структурообразующими минералами и продуктами коррозии магнезиального камня.

Список литературы Исследование возможности определения морозостойкости хлормагнезиальных бетонов по третьему ускоренному методу

- Винниченко, В.И. Ресурсо-и энергосберегающие вяжущие из отходов доломита /В.И. Винниченко, А.Н. Рязанов // Энерго- и ресурсосберегающие экологически чистые химико-технологические процессы защиты окружающей среды. - 2015. -С. 22-32.

- Ганина, Е.А. Магнезиальное вяжущие на основе отходов местной промышленности / Е.А. Ганина, Л.В. Закревская // Технические науки - от теории к практике. - 2015. - № 11 (47).

- Крамар, Л.Я. Теоретические основы и технология магнезиальных вяжущих и материалов: дис. ... д-ра техн. наук: спец. 05.23.05 / Л.Я. Крамар. - Челябинск, 2007.

- Черных, Т.Н. Физико-химические закономерности получения энергоэффективных магнезиальных вяжущих веществ с улучшенными характеристиками и материалов на их основе: дис. ... д-ра техн. наук: спец. 05.17.11 / Т.Н. Черных. -Томск, 2016.

- Хузиахметов, Р.Х. Технология магнезиальных вяжущих из доломитового порошка и оценка качества продуктов обжига / Р.Х. Хузиахметов // Вестник Казанского технологического университета. - 2013. - Т. 16, № 7. - С. 101-107.

- Душевина, А.М. Разработка способов комплексного использования доломитов: автореф. дис. ... канд. техн. наук: 05.23.05 / А.М. Душевина. - Барнаул, 2005.

- Лукаш, Е.В. Магнезиальный цемент на основе каустического доломита / Е.В. Лукаш, М.И. Кузьменков, Т. М. Корнилова // Материалы, технологии, инструменты. - 2013. - Т. 18, № 3. - С. 43-47.

- Зимич, В.В. Магнезиальная штукатурка / В.В. Зимич //Архитектура, градостроительство и дизайн. - 2021. - С. 2920213.

- Применение магнезгального бетона для тонкостенных блоков несъемной опалубки / И.В. Шумаков, И.Е. Казимагомедов, Б. Юнис, М. Ассаад // Строительные материалы и изделия. - 2016. -№ 2-3. - С. 46-48.

- Лукаш, Е.В. Получение конструкционно -теплоизоляционных материалов на основе каустического доломита и древесных заполнителей / Е.В. Лукаш, Н.Г. Стародубенко, С.В. Плышевский // Труды Белорусского государственного технологического университета. Серия 2. Лесная и деревообрабатывающая промышленность. - 2007. -№ 2. - С. 202-204.

- Марчик, Е.В. Получение неавтоклавного пенобетона на основе магнезиального цемента / Е.В. Марчик, С.В. Плышевский, М.И. Кузьменков // Труды БГТУ. № 3. Химия и технология неорганических веществ. - 2009. - Т. 1, № 3. -С. 45-48.

- Разработка составов магнезиального пенобетона, модифицированного кристаллическими затравками /В.А. Кошелев, Г.Ф. Аверина, В.В. Зимич, Л.Я. Крамар // Вестник ЮУрГУ. Серия «Строительство и архитектура». - 2018. - Т. 18, № 4. - С. 65-70.

- Головнев, С.Г. Высокоэффективные строительные технологии и материалы на основе магнезиального вяжущего / С.Г. Головнев, А.В. Киянец, К.В. Дьяков // Академический вестник УралНИИ-проект РААСН. - 2009. - № 3. - С. 86-87.

- ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости (с поправками) от 27 декабря 2012 г. .

- Аверина Г.Ф. Магнезиальное вяжущее строительного назначения из полиминеральных отходов производства огнеупоров и материалы на его основе: автореф. дис. ... канд. техн. наук: 05.23.05. - Пенза, 2020.