Исследование возможности применения деталей из термостойких пластиков и их испытание в составе малоразмерного газотурбинного двигателя

Автор: Побелянский Антон Викторович, Мустейкис Антон Иванович, Галаджун А.А., Круглов Денис Сергеевич

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 2 (20), 2017 года.

Бесплатный доступ

В рамках сотрудничества БГТУ «ВОЕНМЕХ» с ООО «Современное оборудование» (группа компаний «Солвер») был реализован проект по изготовлению основных узлов малоразмерного газотурбинного двигателя, оценке деталей, их дальнейшему испытанию, а также проведена предварительная оценка применения аддитивных технологий в аэрокосмической отрасли. В качестве объекта исследования в данном проекте был выбран малоразмерный газотурбинный двигатель с расчетной тягой 10 кгс. Актуальность выбора объекта исследования объясняется тем, что в настоящее время в России активно разрабатываются беспилотные летательные аппараты, а также силовые установки для них. Все детали малоразмерного газотурбинного двигателя можно условно отнести к трём температурным диапазонам эксплуатации, что позволило выделить ряд его деталей, которые могут быть изготовлены методом FDM из термостойкого пластика. В рамках проекта были решены следующие задачи: - проведение предварительных расчетов теплового состояния деталей в составе малоразмерного газотурбинного двигателя; - печать деталей, оценка точности изготовления, качества поверхности; - проведение испытаний деталей в составе малоразмерного газотурбинного двигателя; - съём деталей и проведение дефектации; - анализ полученных данных, выводы и рекомендации по применению аддитивных технологий термостойких пластиков в авиакосмической отрасли...

Аддитивные технологии, малоразмерный газотурбинный двигатель, термостойкие пластики

Короткий адрес: https://sciup.org/14117395

IDR: 14117395 | УДК: 621.45.01

Текст научной статьи Исследование возможности применения деталей из термостойких пластиков и их испытание в составе малоразмерного газотурбинного двигателя

В настоящее время в рамках сотрудничества ООО «Современное оборудование» (группа компаний «Солвер») и БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова реализуются проекты, направ-

ленные на исследование возможности изготовления и функционального применения деталей аэрокосмической отрасли, полученных методами аддитивных технологий из термостойких пластиков.

Аддитивные технологии термостойких пластиков находят все больше применение в аэрокосмической отрасли, например, проекты компании

Stratasys [2], проект «Aurora» [1, 4] (рис. 1) и многие другие. Наиболее подходящими для таких целей являются пластики типа PPSF и линейка пластиков ULTEM, в частности ULTEM 1010, специально разработанный для аэрокосмической отрасли.

Можно перечислить следующие преимущества применения аддитивной технологии термостойких пластиков методом экструзии полимерных нитей (FDM):

-

- повышение гибкости проектирования;

-

- уменьшение сроков изготовления функциональных прототипов, переход к прямому цифровому производству;

-

- снижение массы деталей на 40-50 % .

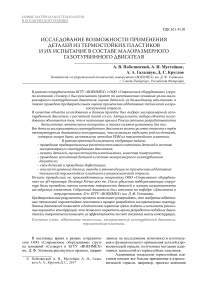

В качестве объекта исследования в данном проекте был выбран малоразмерный газотурбинный двигатель (МГТД) с расчетной тягой 10 кгс (рис. 2).

Такой двигатель способен поднимать в воздух беспилотный летательный аппарат (БПЛА) массой до 50 кг. Актуальность выбора объекта исследования объясняется тем, что в настоящее время в России активно ведутся разработки БПЛА, а также силовых установок для них. В качестве силовых установок для БПЛА могут использоваться малоразмерные электродвигатели, ДВС или ГТД, но при этом применение именно ГТД в качестве силовой установки БПЛА обеспечивает б о льшую скорость и маневренность аппарата.

Все детали МГТД могут быть условно отнесены к трем температурным диапазонам эксплуа- 77

тации (рис. 3):

-

I - низкотемпературный (150-220 ° C);

-

II – среднетемпературный (300–400 °C);

-

III – высокотемпературный (свыше 500 °C).

Рис. 1. Проекты компаний Stratasys и Aurora Flight Sciences

Havko-

ЖГРАДА

Том 1

Рис. 3. Температурные зоны эксплуатации

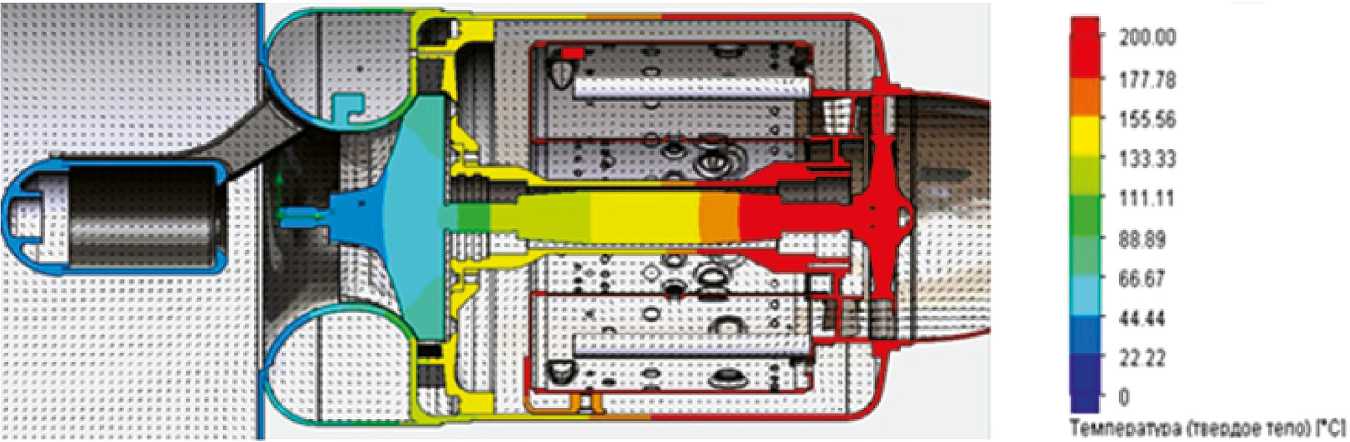

Это позволило выделить ряд деталей МГТД (рис. 4): крышку компрессора; колесо компрессора; диффузор, а также корпус камеры сгорания, которые могут быть изготовлены методом FDM из термостойкого пластика.

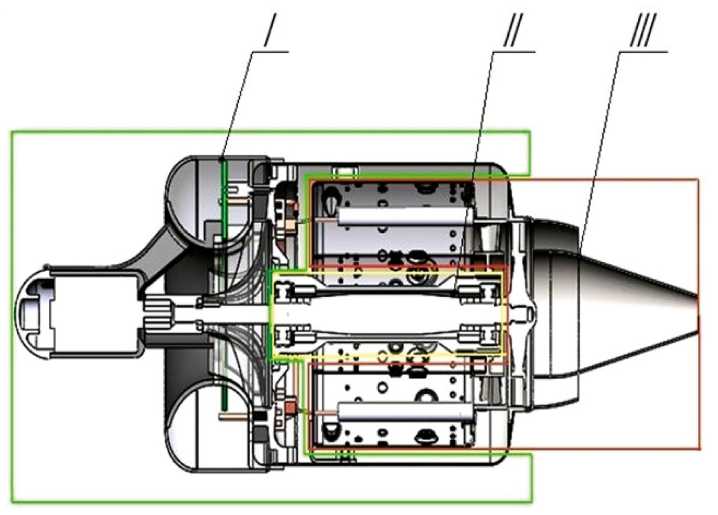

Далее был проведен расчет теплового состояния конструкции МГТД для условий, соответствующих максимальному режиму работы (рис. 5). Анализ распределения температуры по сечению МГТД показал, что выбранные детали испытывают умеренную тепловую нагрузку с температурой до 200 °C. При этом в зоне контакта корпуса камеры сгорания с корпусом соплового аппарата турбины имеется локальное превышение температуры свыше 200 °C, что говорит о необходимости использования в данной области теплоизолирующих материалов, например, прокладок из паронита.

Рис. 4. Детали, изготовленные методом FDM

Из имеющихся в настоящее время термостойких пластиков стоит рассматривать для данной задачи следующие (табл. 1): PPSF; ULTEM 1010; ULTEM 9085 [3, 5]. В ходе сравнения названных пластиков с наиболее распространенным в авиастроительной отрасли материалом дюралюминием (дюраль Д16) для печати деталей был выбран материал ULTEM 1010, как наиболее подходящий по температуре эксплуатации.

Печать деталей проводилась на производственных мощностях ООО «Современное оборудование» на 3D-принтере Stratasys Fortus 900 mc.

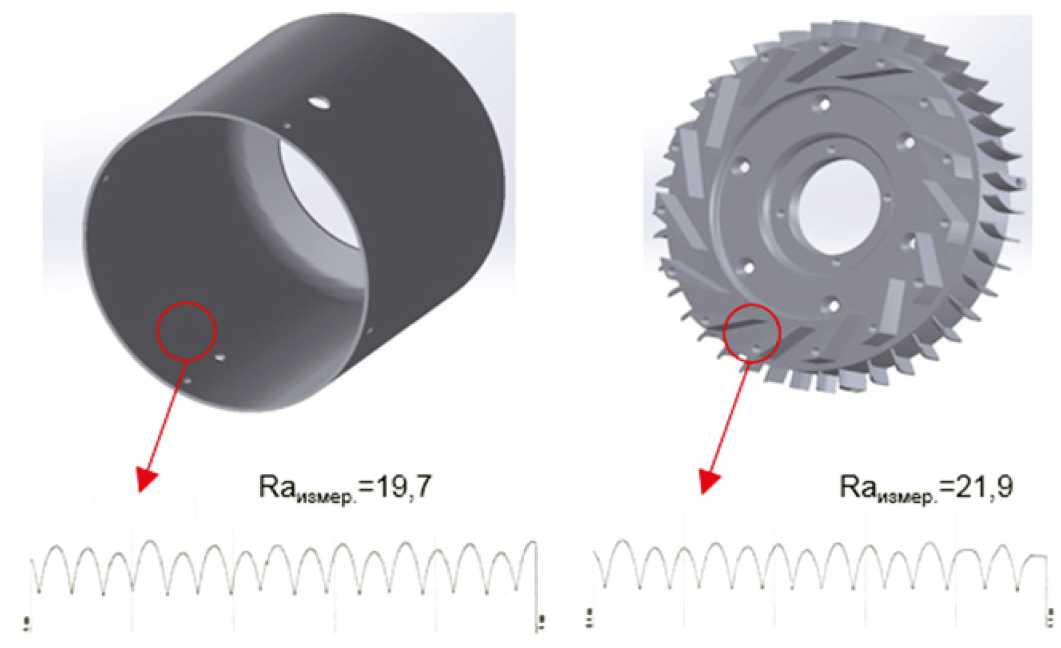

После удаления поддерживающих структур была проведена оценка качества поверхности деталей. На исследуемых поверхностях корпуса камеры сгорания и диффузора шероховатость Ra составила примерно 20 мкм (рис. 6). При этом профиль шероховатости имеет повторяющуюся волнообразную структуру с четким разделением слоев наносимого материала. Данный тип шероховатости получается в результате обработки поверхности при удалении поддержек.

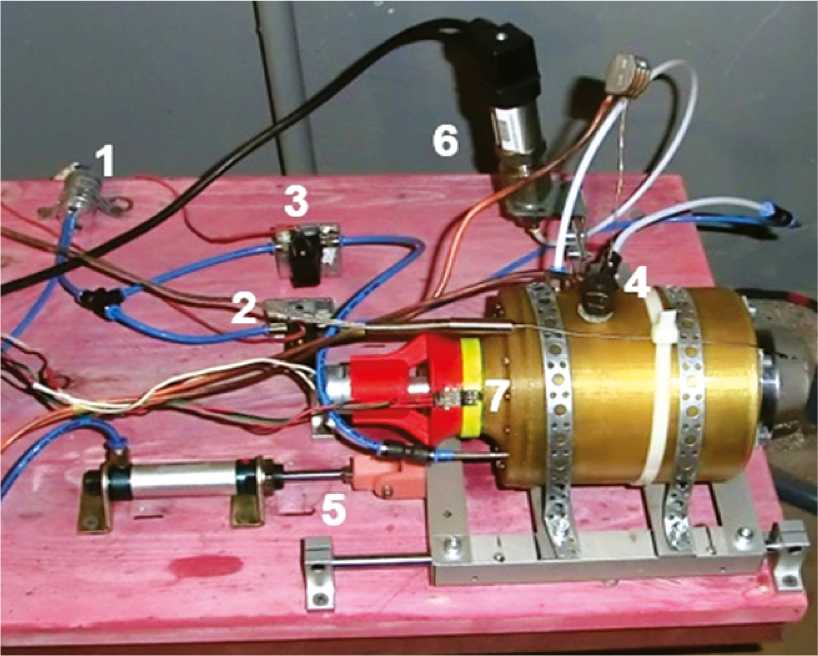

Собранный МГТД был установлен на испытательном стенде кафедры «Двигатели и энергоустановки ЛА» БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова. МГТД размещался на подвижной платформе, связанной с тягоизмерительной системой. Предварительная раскрутка ротора МГТД обеспечивалась электростартером, связанным с ротором через обгонную муфту. Подача топлива (керосин ТС-1) осуществлялась шестеренным насосом и регулировалась сигналом ШИМ от пульта управления.

Состав испытательного стенда (рис. 7): топливный насос 1, клапан запального топлива 2, клапан основного топлива 3, запальное устрой-

Таблица 1

Сравнительная характеристика термостойких пластиков

В ходе испытаний МГТД из-за сбоя циклограммы запуска режимных параметров достичь не удалось. При частоте вращения ротора примерно 10 000 об/мин произошел прогар стенки корпуса камеры сгорания и разрушение топливного коллектора, которое привело к возгоранию задней стенки диффузора и ее частичному короблению. Однако в целом детали из термостойких пластиков даже в условиях локального возгорания со-

хранили свои геометрические размеры и частично 79 функционал.

В связи с вышеперечисленными обстоятельствами результаты испытаний деталей из термостойких пластиков в составе МГТД следует считать предварительными. Тем не менее полученные результаты позволяют сделать некоторые выводы.

1. Детали, изготовленные из термостойких пластиков методами аддитивных технологий, пригодны для использования в качестве испытательных макетов МГТД с незначительными доработ-

Рис. 5. Результаты теплового расчёта конструкции МГТД

Рис. 6. Профиль шероховатости поверхности деталей

Havko-

ЖГРАДА

Том 1

Рис. 7. Испытательный стенд

ками (увеличение толщины стенок, использование теплоизоляции при сборке).

-

2. Требуются дополнительные испытания для подтверждения возможности использования подобных деталей в качестве полнофункциональных изделий.

-

3. Современный уровень 3D-печати методом FDM не позволяет изначально достичь качества поверхности и точности размеров деталей, потребного для аэрокосмической отрасли. Требуется дополнительная механическая постобработка.

-

4. Желательно разрабатывать немеханические методы постобработки, особенно для деталей сложных форм.

В заключение стоит отметить, что внедрение технологии FDM в процесс разработки МГТД даст возможность в достаточно короткие сроки создать и испытать различные варианты конструкций, что позволит сократить время разработки подобных двигателей и теоретически повысить их эффективность за счет снижения массы конструкции.

Список литературы Исследование возможности применения деталей из термостойких пластиков и их испытание в составе малоразмерного газотурбинного двигателя

- Проект «Аврора». 3D печать. [Электронный ресурс]. - Режим доступа: http://articles.sae.org/13170/ (дата обращения 11.05.2017).

- Материалы, готовые для космоса. [Электронный ресурс]. - Режим доступа: http://blog.stratasys.com/2016/03/23/atlas-rocket-3d-printed-parts/ (дата обращения 11.05.2017).

- Инновации в ракетостроении при помощи 3D печати. [Электронный ресурс]. - Режим доступа: https://www.stratasysdirect.com/blog/high-power-rocketry-using-3d-printing/ (дата обращения 11.05.2017).

- Партнёрство со Stratasys. Проектировка и разработка в проекте «Аврора». [Электронный ресурс]. - Режим доступа: http://www.cimetrixsolutions.com/resources/case-studies/aerospace (дата обращения 11.05.2017).

- Термостойкие пластики для FDM. [Электронный ресурс]. - Режим доступа: http://www.stratasys.com/materials/fdm (дата обращения 11.05.2017).