Исследование возможных вариантов технологических схем установок газофракционирования широкой фракции легких углеводородов

Автор: Воронов М.В., Попов С.В., Хабибрахманова О.В., Юлин А.Д.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 1 (95) т.85, 2023 года.

Бесплатный доступ

Анализ компонентного состава этан-пропановой фракции, получаемой на действующих газофракционирующих установках из широкой фракции лёгких углеводородов (ШФЛУ), показывает, что из-за недостаточно чёткого разделение легких углеводородов С1÷С3 в этан-пропановой фракции (ЭПФ) наблюдается высокое содержание пропана. ЭПФ используется на установке пиролиза, где целевым полупродуктом получают этилен, следовательно, в промышленных условиях необходимо обеспечить предельно возможное извлечение пропана из состава ЭПФ. В технологической схеме действующих установок ЭПФ получают с использованием фракционирующего абсорбера или ректификационной колонны. В обоих вариантах ЭПФ отбирается верхом аппаратов, а кубовый продукт, содержащий углеводороды С3+, подаётся на дальнейшее расфракционирование. С целью анализа работы газофракционирующих установок в программной среде Honeywell UniSim Design разработана модель установки. Проведенный вычислительный эксперимент с использованием различных промышленных значений содержания углеводородов в ШФЛУ показал, что для достижения предельно возможного извлечения пропана из ЭПФ необходимо в получаемую на фракционирующем абсорбере (или ректификационной колонне) ЭПФ вовлекать весь пропан так, чтобы в кубовом продукте аппарата была только фракция углеводородов С4+, направляемая на дальнейшее разделение. Полученная таким образом ЭПФ направляется в дополнительную ректификационную колонну, в которой обеспечивается четкое разделение на этановую (дистиллят колонны) и пропановую (кубовый продукт колонны) фракции, при этом в полученных фракциях достигаются показатели по концентрированию, улучшающие соответствующие показатели норм по ТУ 0272-022-00151638-99. Приводятся рассчитанные режимные параметры и фракционные составы технологических потоков аппаратов, описывается измененная схема установки. Разработанные модели могут использоваться для оптимизации режимов работы промышленных аппаратов и проектирования новых установок, а также для обучения технологов приемам квалифицированного ведения процесса.

Широкая фракция легких углеводородов, фракционирование, абсорбционная колонна, ректификационная колонна, моделирование

Короткий адрес: https://sciup.org/140301808

IDR: 140301808 | УДК: 66.071:66.011 | DOI: 10.20914/2310-1202-2023-1-194-203

Текст научной статьи Исследование возможных вариантов технологических схем установок газофракционирования широкой фракции легких углеводородов

Ресурсосбережение на всей технологической цепочке от подготовки и конвертирования сырья до получения товарной продукции – постоянная и значимая задача для любого современного нефтегазового предприятия. В результате переработки попутного нефтяного газа получают широкую фракцию легких углеводородов (ШФЛУ), состоящую в основном из предельных углеводородов С 1 ÷С 6 и выше. На следующем технологическом этапе ШФЛУ подвергается разделению на отдельные фракции углеводородов. От чёткости разделения углеводородов зависит их дальнейшее возможное использование в качестве товарной продукции или в других нефтехимических синтезах. Практический интерес предельного и качественного расфракционирования ШФЛУ объясняется многотоннажностью установок, где даже небольшая оптимизация процесса приводит к существенному улучшению общих технико-экономических показателей газофрак-циониро-вания, а получаемый экономический эффект обеспечивает достаточно быструю окупаемость дополнительного технологического оборудования, которое может потребоваться для совершенствования процесса.

В промышленных условиях достигается недостаточно чёткое разделение легких углеводородов С 1 ÷С 3 и, соответственно, при концентрировании имеет место их взаимное присутствие в соответствующих фракциях, превышающее нормы технических условий [1–3]. На практике это может быть связано с отклонениями от оптимального технологического режима работы установки, неустойчивой работой контактных устройств, отклонениями от целесообразного температурного профиля по высоте колонны. В работе [4] рассматривается ряд исследований [5–8], направленных на улучшение чёткости разделения компонентов ШФЛУ. В частности, изменение тарелок ввода-вывода орошений абсорбционной колонны приводит к уменьшению расчетного количества пропана в этанпропановой фракции (ЭПФ). В патентах [9–11] предлагаются варианты аппаратурного оформления узлов деэтанизации и депропанизации.

Цель работы – для действующей газофракционирующей установки поиск технологических вариантов для предельно возможного уменьшения содержания пропана в ЭПФ.

Методы

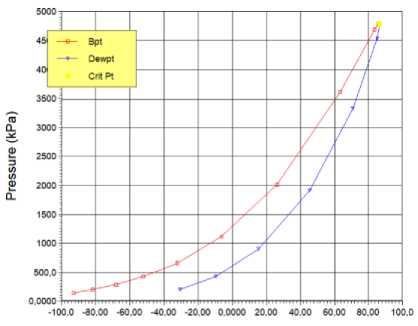

На рисунке 1 в координатах «давление-температура» показаны кривые кипения и конденсации для фракции углеводородов С 1 ÷С 3 .

Раздельное расположение кривых показывает на возможность достаточно чёткого разделения компонентов смеси, например, в диапазоне давлений в массообменном аппарате 1000÷2000 кПа.

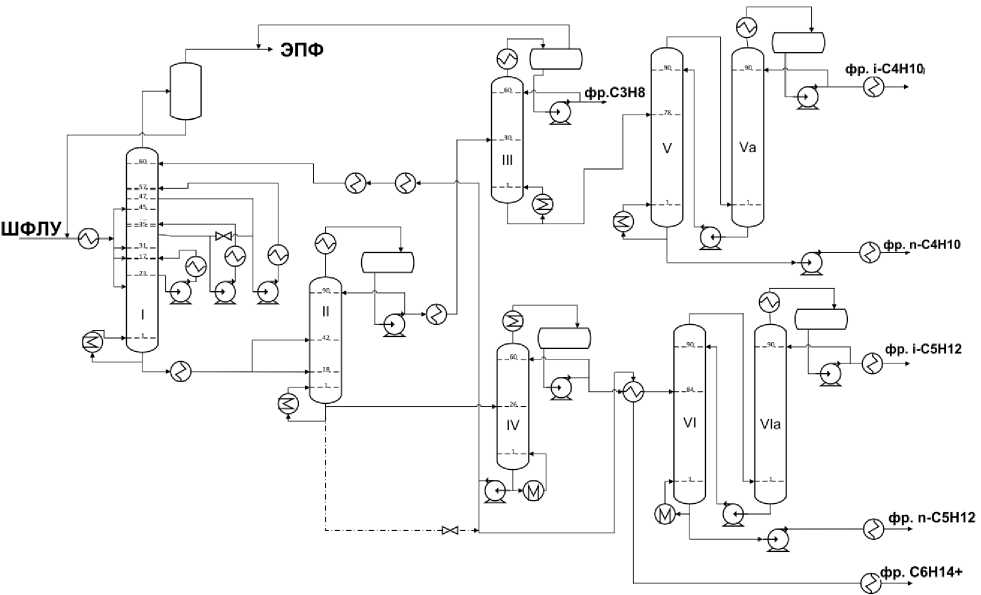

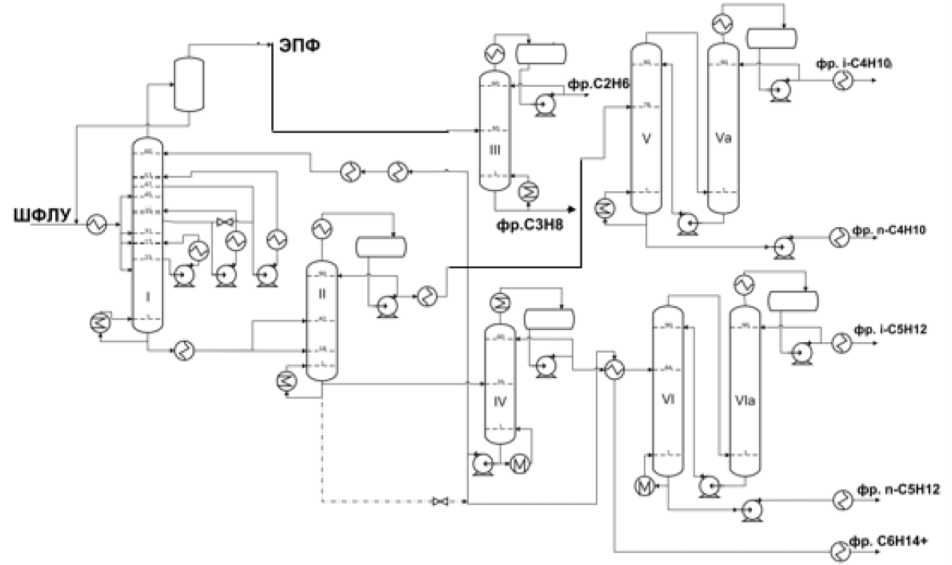

На рисунке 2 показана схема действующей газофракционирующей установки [12, 13]. В качестве сырья поступает ШФЛУ газо- и нефтеперерабатывающих заводов с возможным вовлечением бензина газового стабильного.

В аппарате I (фракционирующий абсорбер по технологии [12] или ректификационная колонна по технологии [13]) происходит выделение из ШФЛУ этан-пропановой фракции, которая используется в качестве сырья пиролиза для заводов органического синтеза, а также как топливо для печей нефтехимических производств.

Temperature (С)

Рисунок 1. Кривые кипения и конденсации фракции углеводородов С 1 ÷С 3 (распечатка в Honeywell UniSim Design)

Figure 1. Evaporation and condensation curves of the hydrocarbon fraction С1÷С3 (printout in Honeywell UniSim Design)

На колонне II производится дальнейшее разделение кубового продукта колонны I на легкую (пропан-бутановую) и тяжелую (пентангексановую) фракции. Из легкой фракции в аппарате III и разрезной колонне V выделяют пропан, изобутан и н-бутан. В аппарате IV и разрезной колонне VI выделяют гексановую фракцию, изопентан и н-пентан. Гексановая фракция используется в качестве абсорбента на колонне I [12].

Для действующих установок [12, 13] исследования по поиску технологических вариантов для предельно возможного уменьшения содержания пропана в ЭПФ проводили с использованием программной среды Honeywell UniSim Design [14]. Свойства компонентов технологических потоков рассчитывались по методу Peng-Robinson. В компонентный состав технологических потоков включены метан, этан, пропан, i-бутан, n-бутан, i-пентан, n-пентан, n-гексан, n-гептан, n-октан, n-нонан.

Рисунок 2. Схема газофракционирующей установки

Figure 2. Scheme of gas fractionation plant

Результаты и обсуждение

В приведенной схеме газофракционирующей установки (рисунок 2) после выделения ЭПФ верхом аппарата I её кубовый продукт (фракция С3+) подается на дальнейшее расфрак-ционирование. Расчеты показали, что, если колонна I будет фукционировать как деэтанизатор (содержание этана в кубовом продукте порядка 0,001% мас.), то для достижения практического отсутствия пропана в дистилляте (содержание 0,01% мас.) необходимы следующие технологические режимы и конструкционные параметры аппарата: актуальное число тарелок Nт = 88, минимальное флегмовое число Rmin = 3,54; температуры в конденсаторе и ребойлере -95,6 и 98,7 ℃ соответственно, давление Р = 2000кПА.

При формировании ЭПФ в промышленных условиях для разделения смеси легких углеводородов не используют такие низкие температуры в верху аппарата и технологические режимы выбирают так, чтобы содержание этана в кубе колонны Cкуб → min и содержание пропана в дистилляте Cверх → min. При этом с учётом пропан термодинамических характеристик углеводородов в ЭПФ увлекается заметное количество пропана, причем его присутствие в этой фракции нежелательно, если фракция поступает на установку пиролиза, а в целом для установки это «потеря» пропана.

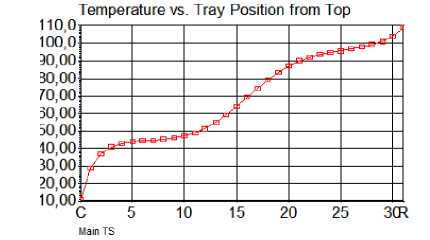

Если колонна I будет фукционировать как депропанизатор (содержание пропана в кубовом продукте порядка 0,03% мас.), то при содержании i-бутана в дистилляте 0,07% мас. можно использовать колонну с 30 тарелками, флегмовое число R = 18; температуры в конденсаторе и ребойлере 11,1 и 109 ℃ соответственно, давление Р = 1550кПА. При этом, как видно из рисунка 1), поток верха колонны I может быть чётко разделен на этановую и пропановую фракции.

Анализ приведенных оценок возможной работы колонны I показывает, что для промышленных установок [12, 13] целесообразным вариантом технологии разделения легких углеводородов ШФЛУ, отличным от схемы на рисунке 2, возможен способ разделения, когда в получаемую ЭПФ вовлекаются практически все углеводороды С 1 ÷С 3 с их последующим разделением на этановую (ЭФ) и пропановую (ПФ) фракции.

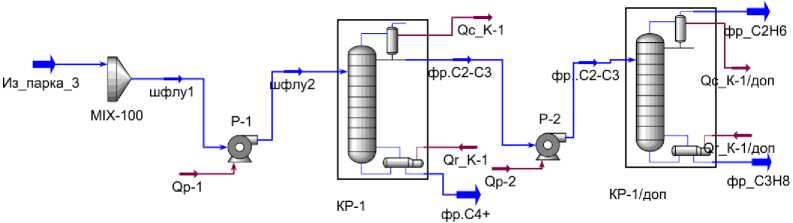

На рисунке 3 показан фрагмент газофракционирующей установки, в которой реализован такой технологический вариант, когда выбором технологических режимов в колонне выделения ЭПФ в кубовом продукте практически отсутствует пропан (соответственно метан и этан), разделение компонентов полученной ЭПФ на ЭФ и ПФ выполняется в дополнительной колонне, а кубовый продукт (фракция С 4 +) поступает на дальнейшее расфракционирование.

В технологической схеме с использованием для выделения ЭПФ ректификационной колонны (рисунок 3а) [13] сырьё (поток шфлу 2 ) подаётся на 19 тарелку колонны КР-1 (число тарелок 30, эффективность 0.8). Кубовый продукт (поток фр. С4+ ), имеющий в своём составе углеводороды С 4 +, подаётся на дальнейшее разделение, а дистиллят (поток фр. С2-С3 ) поступает на разделение в колонну КР-1/доп, верхом которой отбирается ЭФ (поток фр_С2Н6 ), а кубовый продукт – ПФ (поток фр_С3Н8 ).

Расчеты показали, что для четкого разделения ЭФ и ПФ (содержание этана в кубе 0,01% мас., содержание пропана в дистилляте 0,01% мас.) в ректификационной колонне КР-1/доп при давлении порядка 2450 кПа потребуется 21 теоретическая тарелка (актуальное число тарелок 60, тарелка питания 24), принятое флегмовое число 2,5.

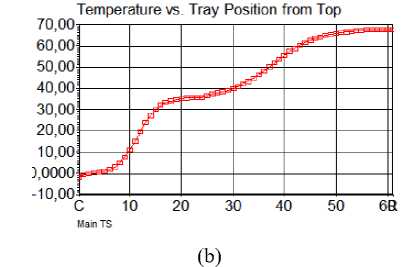

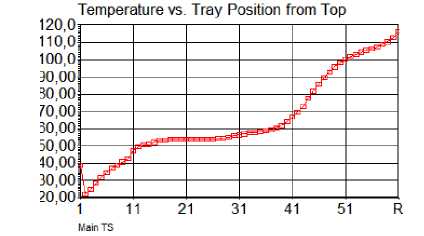

Рассчитанные оценки режимных параметров и компонентный состав технологических потоков колонн КР-1 и КР-1/доп приведены в таблице 1 и таблице 2. Видно, что в колонне КР-1 при температурах верха Тв = 11 ℃ и низа Тн = 109 ℃ (таблица 1а) в кубовом остатке (столбец фр. С4+ таблица 1b) присутствуют только углеводороды С4+ и практически отсутствует пропан (содержание в потоке порядка 0,03% мас.). В колонне КР-1/доп при температурах в конденсаторе Тконд = -1,9 ℃ и ребойлере Треб = 67,9 ℃ (таблица 2а) достигается четкое разделение этановой (столбец фр_С2Н6 таблица 2b) и пропановой фракций (столбец фр_С3Н8 таблица 2b). В ЭФ содержание пропана составляет 0,07% мас., в ПФ содержится порядка 0,07% мас. этана. Профиль изменения температуры по высоте колонн показан на рисунке 4.

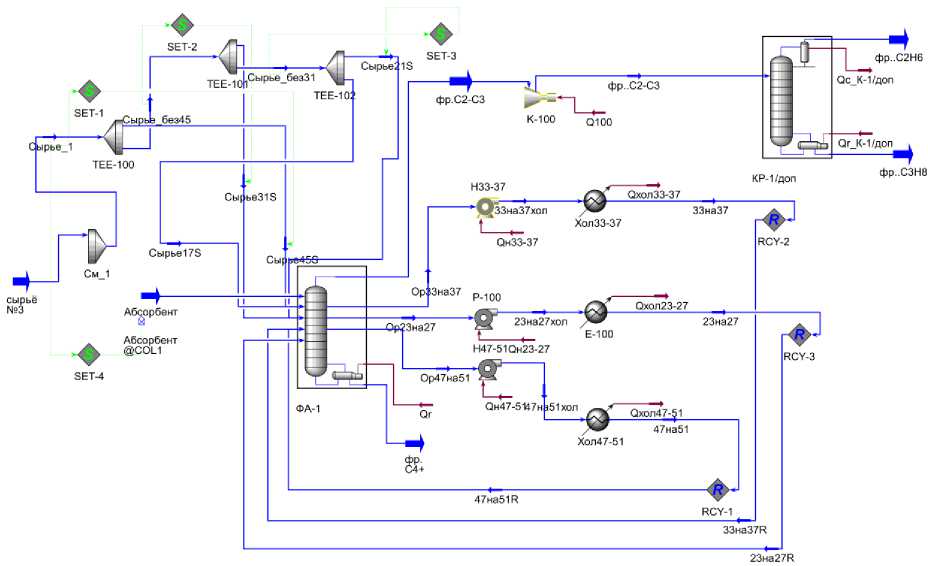

В технологической схеме, показанной на рисунке 3b, для выделения ЭПФ используется фракционирующий абсорбер ФА-1 [12].

(a)

(b)

Рисунок 3. Фрагменты схемы выделения этан-пропановой фракции на газофракционирующей установке: (а) – ректификационное выделение; (b) – абсорбционное выделение (распечатка в Honeywell UniSim Design) Figure 3. Fragments of the scheme for separating the ethane-propane fraction at the gas fractionation unit: (a) distillation separation; (b) Absorptive release (Honeywell UniSim Design printout)

Фракция ШФЛУ (поток сырьё № 3) подаётся на 17, 21, 31 и 45 тарелки (число тарелок 60, эффективность контактных устройств 0.7). Абсорбентом является гексановая фракция установки. Кубовый продукт абсорбера (поток фр. С4+) по аналогии с технологической схемой на рисунке 3а подаётся на дальнейшее разделение, а дистиллят (поток фр. С2-С3) после компримирования поступает на 24 тарелку колонны КР-1/доп для разделения на ЭФ (поток фр.. С2Н6) и ПФ (поток фр.. С3Н8).

Таблица 1.

Значения технологических режимов (а) и компонентный состав потоков (b) колонны КР-1, показанной на рисунке 3а, (распечатка в Honeywell UniSim Design)

Table

The values of technological regimes (a) and the component composition of flows (b) of the КР-1 column, shown in Figure 3а, (printout from Honeywell UniSim Design)

|

Name |

шфлу2 |

фр.С4+ |

фр.С2-СЗ |

|

Vapour |

0,5606 |

0,0000 |

0,0000 |

|

Temperature [C] |

77,86 |

109,0 |

11,09 |

|

Pressure [kPa] |

2100 |

1590 |

1533 |

|

Molar Flow [kgmole/h] |

1184 |

482,0 |

702,4 |

|

Mass Flow [kg/h] |

5,7856+004 |

3,012e+004 |

2,773e+004 |

|

Std Ideal Liq Vol Flow [m3/h] |

111,0 |

50,75 |

60,22 |

|

Molar Enthalpy [kJ/kgmole] |

-1,17064-005 |

-1,436e+005 |

-1,135e+OO5 |

|

Molar Entropy [kJ/kgmole-C] |

139,6 |

111,6 |

104,2 |

|

Heat Flow [kJ/h] |

-1,386e4-008 |

-6,92264-007 |

-7,971 e+007 |

(a)

|

шфлу2 |

фр.С4+ |

фр.С2-СЗ |

|

|

Methane |

0,010047 |

0,000000 |

0,016941 |

|

Ethane |

0,175431 |

0,000000 |

0,295807 |

|

Propane |

0,407285 |

0,000283 |

0,686559 |

|

i-Butane |

0,091598 |

0,224099 |

0,000679 |

|

n-Butane |

0,210339 |

0,516855 |

0,000015 |

|

i-Pentane |

0,043665 |

0,107300 |

0,000000 |

|

n-Pentane |

0,040212 |

0,098816 |

0,000000 |

|

n-Hexane |

0,021424 |

0,052647 |

0,000000 |

(b)

Таблица 2.

Значения технологических режимов (а) и компонентный состав потоков (b) колонны КР-1/доп, показанной на рисунке 3а, (распечатка в Honeywell UniSim Design)

Table 2.

Values of technological regimes (a) and component composition of flows (b) column КР-1/доп, shown in

Figure 3а, (printout from Honeywell UniSim Design)

|

Name |

J фр..С2-СЗ |

фр_СЗН8 |

фр_С2Н6 |

|

Vapour |

0,0000 |

0,0000 |

1,0000 |

|

Temperature [Q |

12,35 |

67,91 |

-1,918 |

|

Pressure [kPa] |

2600 |

2500 |

2450 |

|

Molar Flow [kgmole/h] |

702,4 |

482,9 |

219,5 |

|

Mass Flow [kg/h] |

2,773e+004 |

2,13064-004 |

6434 |

|

Std Ideal Liq Vol Flow [m3/h] |

60,22 |

42,04 |

18,19 |

|

Molar Enthalpy [kJ/kgmole] |

-1,1346+005 |

-1r139e-<-005 |

-8,76564-004 |

|

Molar Entropy [kJ/kgmole-Q |

104,3 |

109,3 |

159,9 |

|

Heat Flow [U/h] |

-7,96364-007 |

-5,50164-007 |

-1,92464-007 |

(a)

|

фр..С2-СЗ |

фр C3H8 |

фр C2H6 |

|

|

Methane |

0,016941 |

0,000000 |

0,054221 |

|

Ethane |

0,295807 |

0,000734 |

0,945123 |

|

Propane |

0,686559 |

0,998257 |

0,000656 |

|

i-Butane |

0,000679 |

0,000988 |

0,000000 |

|

n-Butane |

0,000015 |

0,000021 |

0,000000 |

|

i-Pentane |

0,000000 |

0,000000 |

0,000000 |

|

n-Pentane |

0,000000 |

0,000000 |

0,000000 |

|

n-Hexane |

0,000000 |

0,000000 |

0,000000 |

(b)

(а)

Рисунок 4. Температурный профиль по высоте колонн КР-1 (а) и КР-1/доп (b) для схемы, показанной на рисунке 3а, (распечатка в Honeywell UniSim Design)

Figure 4. Temperature profile along the height of columns КР-1 (a) and КР-1/доп (b) for the scheme shown in Figure 3а, (printout in Honeywell UniSim Design)

В результате проведенного вычислительного эксперимента получили значения технологических режимов и компонентный состав потоков для фракционирующего абсорбера ФА-1 и ректификационной колонны КР-1/доп, показанные в таблице 3 и таблице 4.

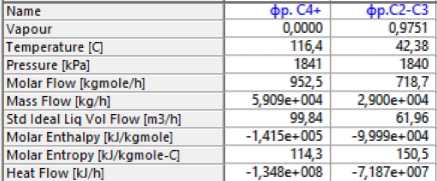

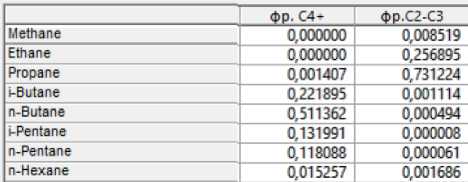

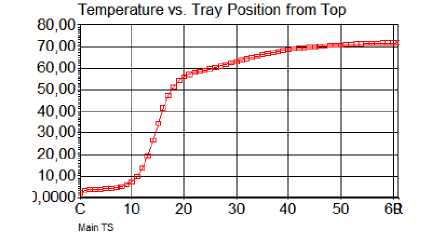

Для аппарата ФА-1 рассчитанные температуры верха и в ребойлере составляют Тверх = 42,38 ℃ и Треб = 116,4 ℃ соответственно (таблица 3а). В кубовом продукте (столбец фр. С4+ таблица 3b) присутствуют в основном углеводороды С4+, а содержание пропана в потоке составляет 0,14% мас. Для колонны КР-1/доп получены следующие параметры: температуры в конденсаторе Тконд = 2,38 ℃ и ребойлере Треб = 72,1 ℃ (таблица 4а), флегмовое число R = 8,73. Достигнуто четкое разделение этановой (столбец фр.. С2Н6 таблица 4b) и пропановой (столбец фр.. С3Н8 таблица 4b) фракций. Содержание пропана в ЭФ составляет 0,007% мас., в ПФ содержится 0,07% мас. этана. Профиль изменения температуры по высоте колонн показан на рисунке 5.

(а)

(b)

Рисунок 5. Значения технологических режимов (а) и компонентный состав потоков (b) фракционирующего абсорбера ФА-1, показанного на рисунке 3b, (распечатка в Honeywell UniSim Design)

Figure 5. The values of technological regimes (a) and the component composition of flows (b) of the fractionating absorber ФА-1, shown in Figure 3b, (printout from Honeywell UniSim Design)

Таблица 3.

Значения технологических режимов (а) и компонентный состав потоков (b) колонны КР-1/доп, показанной на рисунке 3b, (распечатка в Honeywell UniSim Design)

Table 3.

The values of technological regimes (a) and the component composition of the flows (b) of the column КР-1/доп, shown in Figure 3b, (printout from Honeywell UniSim Design)

|

Name |

J фр..С2-СЗ |

фр„СЗН8 |

фр,.С2Н6 |

|

Vapour |

1,0000 |

0,0000 |

1,0000 |

|

Temperature [C] |

62,97 |

7208 |

2383 |

|

Pressure [kPa] |

2700 |

2700 |

2650 |

|

Molar Flow [kgmole/h] |

718,7 |

528,4 |

190,4 |

|

Mass Flow [kg/h] |

2,900e*004 |

233664-004 |

5639 |

|

Std Ideal Liq Vol Flow [m3/h] |

61,96 |

46,05 |

15,91 |

|

Molar Enthalpy [kJ/kgmole] |

-9,9D4e+004 |

-1,134e+005 |

-8,78864-004 |

|

Molar Entropy [Id/kgmole-C] |

151,2 |

111,5 |

159,1 |

|

Heat Flow [kJ/h] |

-7,11964-007 |

-5,99364-007 |

-1,67364-007 |

(a)

|

фр..С2-СЗ |

ФР..СЗН8 |

ФР..С2Н6 |

|

|

Methane |

0,008519 |

0,000000 |

0,032159 |

|

Ethane |

0,256895 |

0,000735 |

0,967772 |

|

Propane |

0,731224 |

0,994691 |

0,000070 |

|

i-Butane |

0,001114 |

0,001515 |

0,000000 |

|

n-Butane |

0,000494 |

0,000672 |

0,000000 |

|

i-Pentane |

0,000008 |

0,000011 |

0,000000 |

|

n-Pentane |

0,000061 |

0,000083 |

0,000000 |

|

n-Hexane |

0,001686 |

0,002294 |

0,000000 |

(b)

(а)

Рисунок 6. Температурный профиль по высоте фракционирующего абсорбера ФА-1 (а) и колонны КР-1/доп (b), показанных на рисунке 3b, (распечатка в Honeywell UniSim Design)

Figure 6. Temperature profile along the height of the fractionating absorber ФА-1 (a) and column КР-1/доп (b) shown in Figure 3b, (printout in Honeywell UniSim Design)

(b)

Рисунок 7. Изменённая схема газофракционирующей установки

Figure 7. Modified scheme of the gas fractionation plant

Проведенные расчеты показывают целесообразность изменения технологической схемы действующей установки с соответствующей переобвязкой оборудования. При этом в качестве колонны КР-1/доп может быть использована «высвобожденная» колонна III (см. рисунок 2).

Вариант измененной схемы показан на рисунке 6, где поток ЭПФ подаётся на ректификационную колонну III, а кубовый продукт колонны I, содержащий углеводороды С4+, поступает на питание колонны II для разделения бутанов от более тяжёлых фракций. Дистиллят этой колонны подаётся на колонны V и Vа для получения изобутановой (фр.i-С4Н10) и бутановой (фр.n-С4Н10) фракций. Назначение остальных аппаратов и потоков схемы не изменяется.

Заключение

Анализ компонентного состава этан-пропановой фракции, получаемой на действующих газофракционирующих установках из ШФЛУ, показывает, что из-за недостаточно чёткого разделение легких углеводородов С 1 ÷С 3 в ЭПФ наблюдается высокое содержание пропана. ЭПФ используется на установке пиролиза, где целевым полупродуктом получают этилен, следовательно, в промышленных условиях необходимо обеспечить предельно возможное извлечение пропана из состава ЭПФ.

В технологической схеме установок [12,13] ЭПФ получают с использованием фракционирующего абсорбера или ректификационной колонны. В обоих вариантах ЭПФ отбирается верхом аппаратов, а кубовый продукт, содержащий углеводороды С 3 +, подаётся на дальнейшее расфракционирование.

С целью анализа работы газофракционирующих установок в программной среде Honeywell

UniSim Design разработана модель установки. Проведенный вычислительный эксперимент с использованием различных промышленных значений содержания углеводородов в ШФЛУ показал, что для достижения предельно возможного извлечения пропана из ЭПФ необходимо в получаемую на фракционирующем абсорбере (или ректификационной колонне) ЭПФ вовлекать весь пропан так, чтобы в кубовом продукте аппарата была только фракция углеводородов С 4 +, направляемая на дальнейшее разделение. Полученная таким образом ЭПФ направляется в дополнительную ректификационную колонну, в которой обеспечивается четкое разделение на этановую (дистиллят колонны) и пропановую (кубовый продукт колонны) фракции, при этом в полученных фракциях достигаются показатели по концентрированию, улучшающие соответствующие показатели норм по ТУ 0272–022– 00151638–99.

Разработанные модели могут использоваться для оптимизации режимов работы промышленных аппаратов и проектирования новых установок, а также для обучения технологов приемам квалифицированного ведения процесса.

Список литературы Исследование возможных вариантов технологических схем установок газофракционирования широкой фракции легких углеводородов

- Технические условия ТУ 38.101524-2015. Фракция широкая легких углеводородов.

- Технические условия ТУ 0272-022-00151638-99. Фракция этановая.

- Технические условия ТУ 0272-022-00151638-99. Фракция пропановая.

- Хабибрахманова О.В., Попов С.В., Крымкин Н.Ю., Файзрахманов И.И. Исследование вариантов совершенствования работы абсорбера установки газофракционирования широкой фракции легких углеводородов // Химическая промышленность сегодня. 2021. № 1. С. 46-49.

- Ткачева Т.А., Ханин В.П. Оптимизация технологического процесса установки низкотемпературной ректификации природного газа // Научный альманах. 2016. № 4-3 (18). С. 430-433.

- Магарил Р.З., Рогалев М.С., Клевцов А.Е. Анализ зависимости эффективности работы колонны деэтанизации от давления в системе ректификации // Материалы Международной научно-технической конференции, посвященной 55летию Тюменского государственного нефтегазового университета. Тюмень, 2011. С. 193-196.

- Ластовецкий Е.Н. Оптимизация работы узла деэтанизации установки низкотемпературной абсорбции с целью повышения степени извлечения целевых компонентов // Новые технологии - нефтегазовому региону: материалы Международной научно-практической конференции. 2016. С. 189-191.

- Авторское свидетельство № 1509394, SU, C10G 7/02. Способ деэтанизации углеводородного сырья / Сиротин А.М., Бекиров Т.М.О., Буракевич П.Ф. № 4249680; Заявл. 25.05.1987; Опубл. 23.09.1989.

- May E.F., Guo J.Y., Oakley J.H., Hughes T.J. et al. Reference quality vapor-liquid equilibrium data for the binary systems methane+ ethane,+ propane,+ butane, and+ 2-methylpropane, at temperatures from (203 to 273) K and pressures to 9 MPa // Journal of Chemical & Engineering Data. 2015. V. 60. №. 12. P. 3606-3620. https://doi.org/10.1021/acs.jced.5b00610

- Пат. № 2275223, RU, B01D 3/14, F25J 3/00. Установка получения пропана / Шеин О.Г., Калачева Л.И. № 2004122665/15; Заявл. 23.07.2004; Опубл. 27.04.2006, Бюл. № 12.

- Пат. № 2443669, RU, C07C 9/08, 7/04, B01D 3/14, B01D 3/42. Способ получения пропана из этан-пропановой фракции или углеводородных фракций и переработки углеводородного сырья (углеводородных фракций) / Зиаев Р.Р., Зиаев Э.Р. № 2010132622/04; Заявл. 03.08.2010; Опубл. 27.02.2012, Бюл. № 6.

- Yang G., Hu H., Ding G., Chen J. et al. Influence of component proportion on heat transfer characteristics of ethane/propane mixture flow condensation in shell side of helically baffled shell-and-tube heat exchanger // Experimental Thermal and Fluid Science. 2018. V. 97. P. 381-391. https://doi.org/10.1016/j.expthermflusci.2018.05.006

- Nilsson E.J.K., van Sprang A., Larfeldt J., Konnov A.A. The comparative and combined effects of hydrogen addition on the laminar burning velocities of methane and its blends with ethane and propane // Fuel. 2017. V. 189. P. 369-376. https://doi.org/10.1016/j.fuel.2016.10.103

- Li S., Cai W., Chen J., Zhang H. et al. Numerical study on condensation heat transfer and pressure drop characteristics of ethane/propane mixture upward flow in a spiral pipe // International Journal of Heat and Mass Transfer. 2018. V. 121. P. 170-186. https://doi.org/10.1016/j.ijheatmasstransfer.2017.12.140

- Kamada T., Nakamura H., Tezuka T., Hasegawa S. et al. Study on combustion and ignition characteristics of natural gas components in a micro flow reactor with a controlled temperature profile // Combustion and Flame. 2014. V. 161. №. 1. P. 37-48. https://doi.org/10.1016/j.combustflame.2013.08.013

- Helmig D., Rossabi S., Hueber J., Tans P. et al. Reversal of global atmospheric ethane and propane trends largely due to US oil and natural gas production // Nature Geoscience. 2016. V. 9. №. 7. P. 490-495. https://doi.org/10.1038/ngeo2721

- Yang G., Ding G., Chen J., Yang W. et al. Shell side condensation heat transfer characteristics of ethane/propane mixtures // Applied Thermal Engineering. 2021. V. 194. P. 117017. https://doi.org/10.1016/j.applthermaleng.2021.117017

- Kondo W., Ohtsuka K., Ohmura R., Takeya S. et al. Clathrate-hydrate formation from a hydrocarbon gas mixture: Compositional evolution of formed hydrate during an isobaric semi-batch hydrate-forming operation // Applied Energy. 2014. V. 113. P. 864-871. https://doi.org/10.1016/j.apenergy.2013.08.033

- Yoonho L. LNG-FSRU cold energy recovery regasification using a zeotropic mixture of ethane and propane // Energy. 2019. V. 173. P. 857-869. https://doi.org/10.1016/j.energy.2019.02.111

- Glein C.R., Shock E.L. A geochemical model of non-ideal solutions in the methane-ethane-propane-nitrogen-acetylene system on Titan // Geochimica et Cosmochimica Acta. 2013. V. 115. P. 217-240. https://doi.org/10.1016/j.gca.2013.03.030