Исследование зернистости абразивного материала используемых в алмазных инструментах

Автор: Сафонова М.Н., Сыромятникова А.С., Варламова Л.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

Работа посвящена проблеме разработки и эксплуатации абразивных инструментов - исследованию зернистости абразивного материала, который определяется в зависимости от обрабатываемого материала, выполняемой операции, метода шлифования, особенностей технологии изготовления, формы и размера рабочего слоя алмазного инструмента.

Компьютерное диагностическое сито, абразивные материалы, зернистость, природные и синтетические алмазные порошки

Короткий адрес: https://sciup.org/148198975

IDR: 148198975 | УДК: 621.891

Текст научной статьи Исследование зернистости абразивного материала используемых в алмазных инструментах

неправильной формы существует бесконечное число способов определения трех ее измерений. Определение размеров частиц может быть выполнено с помощью микроскопического анализа.

Целью данной работы является исследование размерного распределения зерен и диагностика алмазных шлифпорошков из синтетических и природных алмазов, используемых для изготовления композиционных алмазосодержащих материалов и абразивных инструментов.

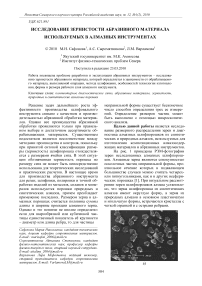

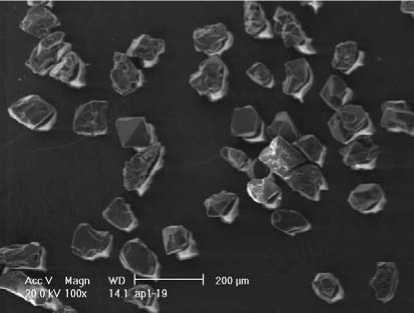

На рис. 1 приведены РЭМ-фотографии зерен исследованных алмазных шлифпорош-ков. Алмазные зерна являются совокупностью осколочных частиц неправильной формы, произвольное сечение которых в подавляющем большинстве случаев можно считать четырех-или пятиугольниками, как и в других несферических порошках [1]. При визуальном рассмотрении зерен шлифпорошков алмаза установлено, что зерна шлифпорошка из синтетических алмазов имеют округлую форму, а зерна из природных алмазов в основном пластинчатую и игольчатую формы, встречаются кристаллы с четкой огранкой и с острыми ребрами.

а)

б)

Рис. 1. Зерна шлифпорошков из синтетических ( а ) и природных алмазов ( б ) зернистости 80/63

Объекты исследования. В качестве абразивного материала использовались шлиф-порошки из технических синтетических и природных алмазов (по три разновидности) различных зернистостей. Шлифпорошки изначально принимались за «безымянные» (марка, зернистость, стандарт, по которому велась их классификация, считались неизвестными) и им присваивались буквенноцифровые обозначения: С или П (шлифпо-рошки из синтетических/природных алмазов), цифры I, II, III (номера в порядке возрастания зернистости).

Разработка и реализация метода. Идентификацию зернистости и показателей зерновых составов исследуемых шлифпорошков проводили с применением метода компьютерного диагностического ситования (КДС), разработанного в Институте сверхтвердых материалов НАН Украины им. В.Н. Бакуля и основанного на данных микроскопического анализа [2]. Использование КДС при установлении зернистости и определении показателей зернового состава шлифпорошков из синтетических и природных алмазов по массе фракций, согласно отечественным стандартам при известных границах размерных классов без применения контрольных сит и взвешивания выделяемых фракций, позволяет на основании данных микроскопического анализа косвенно (т.е. без применения набора контрольных сит) осуществлять стандартную процедуру контрольного ситового анализа. Основу КДС составляет математическая модель ситового размерного разделения, которая представляет собой зависимость между параметрами аналога ячейки сита и размерными характеристиками зерна, полученную из условия предельного прохождения модели зерна через принятый аналог ячейки сита. Исследование гранулометрического состава алмазных порошков осуществляется путем определения зернового состава порошков подсчетом числа зерен крупной, основной и мелкой фракций, исследования морфологии алмазных зерен по электронным фотографиям, полученным с использованием РЭМ XL-20 в режиме вторичных электронов.

Долю зерен каждой фракции порошка в процентах определяют по формулам [3]:

П ф = Q ■ 100; К ф = Q ■ 100; О ф = Q ■ 100;

М, = q^ ■ 100; фQ где Пф, Кф, Оф, Мф – доли зерен крупной, основной и мелкой фракций, %; Q – число зерен, измеренных под микроскопом, шт; qn, qk, qo, qм – число зерен крупной, основной и мелкой фракций, шт.

Значение доли каждой фракции округляется до одной или двух значащих цифр. Результаты идентификации зернистостей и зерновых составов исследованных шлифорошков методом КДС приведены в таблице 1.

Размеры зерен определялись по двум проекциям с помощью растрового электронного микроскопа РЭМ XL-20 (Philips) в режиме вторичных электронов. Линейные размеры оценивали по трем взаимно перпендикулярным направлениям. За длину зерна принимался его наибольший размер, видимый на одном из двух проекций рис. 2.

Рис. 2. РЭМ-фотографии алмазных шлиф-порошков зерен алмаза по двум проекциям

Таблица 1. Зернистости и зерновые составы шлифпорошков

|

Шлиф порошок |

Зернистость, мкм |

Зерновой состав, % |

||||

|

ситовая классификация |

идентификация методом КДС |

П ф , (<0,01%) |

К ф , (<15%) |

О ф (>75%) |

М ф (<2%) |

|

|

С I |

50/40 |

50/40 |

0 |

82,36 |

17,64 |

0 |

|

63/50 |

0 |

37,8 |

62,18 |

0 |

||

|

П I |

50/40 |

50/40 |

2,8 |

80 |

16,87 |

0 |

|

80/63 |

0 |

14 |

69,1 |

16,8 |

||

|

С II |

80/63 |

80/63 |

0,74 |

66,7 |

25,9 |

6,66 |

|

100/80 |

0,74 |

17,86 |

60,7 |

20,7 |

||

|

П II |

80/63 |

80/63 |

0 |

58,2 |

41,8 |

0 |

|

100/80 |

0 |

13,5 |

68,8 |

17,7 |

||

|

С III |

125/100 |

125/100 |

0 |

0,45 |

92,6 |

6,95 |

|

125/100 |

0 |

0,45 |

92,6 |

6,95 |

||

|

П III |

125/100 |

125/100 |

0 |

54,77 |

39,2 |

6,03 |

|

160/100 |

0 |

0 |

93,97 |

6,03 |

||

Примечание: П ф , К ф , О ф , М ф — массовые доли предельной, крупной, основной и мелкой фракций; выделены показатели, соответствующие требованиям ГОСТ 9206-80, предъявляемым к зерновому составу шлифпорошка данной зернистости

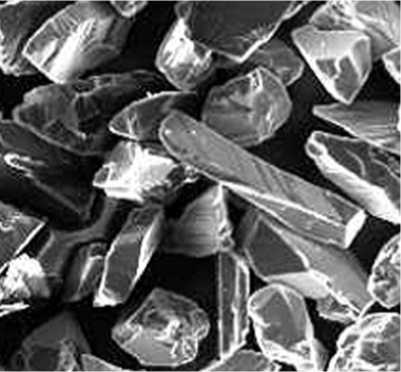

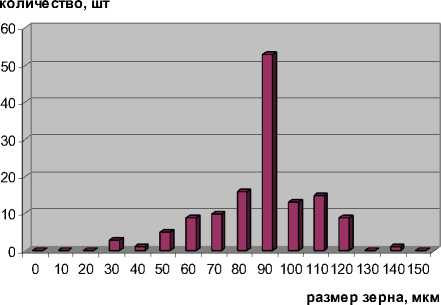

Примеры диаграмм размерного распределения алмазных зерен приведены на рис. 3.

размер зерна, мкм

а)

б)

Рис. 3. Распределение зерен шлифпорошков зернистости 80/63 по размерам: а) из природных алмазов; б) из синтетических алмазов

Выводы: результаты проведенных исследований показали, что по показателям зернового состава из всех размерных классов полностью требованиям заказчика удовлетворяет только шлифпорошок №СIII. Контрольные исследования шлифопорошков методом КДС показали, что шлифпорошки №СI, №ПI, №СII, №ПII и №ПIII по показателям зернового состава не удовлетворяют требованиям ГОСТ 9206-80, предъявляемым к зерновому составу шлифпорошков. Контрольная косвенная классификация микроскопических проб шлифпорошков из синтетических алмазов различных зернистостей методом КДС дает возможность сделать вывод, что метод КДС позволяет на основании только данных микроскопического анализа решать большой круг практических задач; в том числе устанавливать зернистость и определять показатели зернового состава шлиф-порошков из синтетических и природных алмазов по массе фракций согласно стандартам при известных границах размерных классов без применения контрольных сит и взвешивания выделяемых фракций. Чем точнее произведена классификация алмазных порошков, следовательно, больше содержание одной основной фракции, тем активность порошков повышается, увеличивается производительность инструментов, изготовляемых из этих порошков, а расход алмазного инструмента уменьшается, и увеличивается срок его службы.

Список литературы Исследование зернистости абразивного материала используемых в алмазных инструментах

- Лаврененко, В.И. Модели формы зерен СТМ/В.И. Лаврененко, А.А. Шепелев, Г.А. Петасюк//Сверхтвердые материалы. -1994. -№5-6. -С. 18-21.

- Новиков, Н.В. Компьютерное диагностическое сито для идентификации зернистости и зернового состава микроскопических проб алмазных шлифпорошков/Н.В. Новиков, Ю.Н. Никитин, Г.А. Петасюк//Сверхтвердые материалы. -2003. -№3. -C. 71-83.

- Ковальчук, Ю.М. Основы проектирования и технология изготовления абразивного и алмазного инструмента/Ю.М. Ковальчук, В.А. Букин, Б.А. Глаговский и др. -М.: Машиностроение, 1984. -288 с.