Исследования факторов регулирования прочности адгезионного соединения "цементная матрица -армирующее волокно" в композитах для строительной 3D-печати

Автор: Славчева Галина Станиславовна, Артамонова Ольга Владимировна, Котова Кристина Сергеевна, Шведова Мария Александровна, Юров Павел Юрьевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Разработка новых материалов

Статья в выпуске: 2 т.15, 2023 года.

Бесплатный доступ

Введение. В рамках решения задачи создания нового класса материалов для строительных аддитивных технологий - цементных композитов, армированных высокопрочными волокнами, - в работе представлены результаты экспериментальных исследований прочности адгезионного соединения цементных матриц и армирующих волокон, отличающихся химическим составом, диаметром и прочностью на разрыв. Методы и материалы. Исследования реологических характеристик цементных систем проводились методами сдвиговой и сдавливающей реометрии, методика микромеханических испытаний определения прочности адгезионного соединения «цементная матрица - армирующее волокно» основана на тесте pull-up - выдергивании волокна из слоя цементной матрицы, после проведения испытаний на выдергивание для всех исследованных систем произведена оценка микроструктуры поверхности контакта «цементная матрица - армирующее волокно» с использованием сканирующего электронного микроскопа Thermo Scientific™ Phenom™ Desktop SEM, также определен предел прочности при сжатии образцов цементного камня на испытательной машине INSTRON Sates 1500HDS. Результаты и обсуждения. Установлено, что сочетание высоких прочностных характеристик матриц, волокон и адгезионного соединения на границе их контакта позволит обеспечить необходимые прочностные характеристики армированных конструкционных композитов. В системах «цементная матрица - углеволокно» значение адгезионной прочности составляет 9-11 МПа; в системах «цементная матрица - металлокорд» значение адгезионной прочности составляет 3-4 МПа. Заключение. Рациональными вариантами сочетаний компонентов «цементная матрица - армирующее волокно» являются матрицы с модификаторами вязкости, содержащими нано- и микроразмерные частицы SiO2 (комплексная наноразмерная добавка и метакаолин), в качестве армирующих волокон можно рекомендовать использование углеволокна и металлокорда. КЛЮЧЕВЫЕ СЛОВА: цементные композиты, аддитивные технологии, реология дисперсных систем, модифицирование структуры, армирование, адгезионная прочность.

Цементные композиты, аддитивные технологии, реология дисперсных систем, модифицирование структуры, армирование, адгезионная прочность

Короткий адрес: https://sciup.org/142238046

IDR: 142238046 | УДК: 666.9.03 | DOI: 10.15828/2075-8545-2023-15-2-124-133

Текст научной статьи Исследования факторов регулирования прочности адгезионного соединения "цементная матрица -армирующее волокно" в композитах для строительной 3D-печати

Внастоящее время развитие аддитивных технологий 3D-печати в строительстве невозмож- но обеспечить без создания нового класса строительных композитов, адаптированных к технологическим условиям 3D-печати и, одновременно, обладающих комплексом физико-механических

РАЗРАБОТКА НОВЫХ МАТЕРИАЛОВ свойств для работы в тонких слоях 3D-печатных конструкций.

Несмотря на большой объем исследований и разработок [1–9], сегодня 3 D -печать в строительной практике применяется только для возведения оболочки вертикальных конструкций, преимущественно стен, армирование и отделка которых осуществляется традиционным ручным способом. Изменить данную ситуацию можно двумя способами. Первый состоит в усовершенствовании процесса армирования напечатанных конструкций традиционными арматурными элементами (сетками, стержнями) вдоль или поперек слоя [5–7]. Однако для этого требуются большие затраты ручного труда, что противоречит самой идее 3 D -печати как роботизированной строительной технологии. Второй способ связан с повышением прочности на растяжение, снижением тре-щиностойкости самих печатных композитов за счет введения непрерывных армирующих волокон непосредственно при экструзии и послойной укладке слоев бетона [9–12] или применения фибры [13, 14].

Таким образом, для реализации потенциала строительной 3 D -печати необходимо получить новый класс армированных конструкционных композитов, идея создания которых состоит в том, что жесткая матрица на основе цемента и наполнителей (различного состава и дисперсности) в процессе печати будет армироваться волокнами с высокой прочностью на растяжение.

Сформулированные нами ранее [15] теоретические подходы к формированию структуры и свойств 3 D -печатных армированных композитов основаны на регулировании состава, реологических свойств смеси и физико-механических свойств матрицы после ее затвердевания, свойств армирующих волокон, параметров сцепления «цементная матрица – армирующее волокно» в элементарной ячейке композита. На основании этого обоснованы геометрические, физико-механические и физико-химические средства формирования структуры и свойств армированных композитов. При этом определяющим фактором формирования структуры армированных цементных композитов как единого целого являются условия обеспечения физико-химического и физико-механического взаимодействия в системе «цементная матрица – армирующее волокно» на основании реализации принципов непрерывности, соответствия и совместимости компонентов системы.

Физико-механические параметры границы контакта «цементная матрица – армирующее волокно» определяются как геометрическим параметром площади контакта, так и физико-химическими параметрами, которые будут зависеть от адгезионной прочности соединения «цементная матрица – армирующее волокно».

Таким образом, для рассматриваемых систем вопрос регулирования прочности адгезионного соединения практически не изучен. При этом теоретически можно предположить, что решение данного вопроса зависит от двух факторов.

Во-первых, это условия физико-химической совместимости адгезива (матрицы) и субстрата (волокон), которые будут определяться энергией и числом связей, действующих через поверхность раздела в зависимости от химической природы адгезива и субстрата, наличия на поверхности субстрата и в структуре адгезива функциональных групп, способных к химическому взаимодействию, действию межмолекулярных сил или диффузии.

Во-вторых, это условия смачивания матрицей поверхности волокон, зависящие от реологических характеристик смесей (вязкости, пластичности). Как показано нами ранее [3], реологические свойства матрицы в вязко-пластичном состоянии как неоднородной гетерогенной системы зависят: от концентрации частиц дисперсной фазы в дисперсионной среде; от свойств дисперсной фазы – размера частиц и их морфологии, химико-минералогического состава, физико-химических свойств поверхности частиц; от свойств дисперсионной среды – ее ионного состава, вязкости, плотности.

В связи с этим, целью данной работы являлось установление влияния на прочность адгезионного соединения в системах «цементная матрица – армирующее волокно» компонентного состава матриц, определяющего их реологические характеристики и механические свойства, а также видов волокон, отличающихся химическим составом, диаметром и прочностью при растяжении.

МЕТОДЫ И МАТЕРИАЛЫ

Для получения цементных систем для 3 D -печати использовался портландцемент (Ц) ЦЕМ I 42,5 (ГОСТ 31108 – 2016), техническая вода (В) (ГОСТ 23732-2011), суперпластификатор (СП) на основе поликарбоксилатных эфиров (марки Sika® ViscoCrete® T 100).

В качестве варьируемых факторов состава, влияющих на реологические характеристики и физико-механические свойства цементных смесей, применяли введение суперпластификатора и добавок модификаторов, влияющих на плотность и вязкость дисперсионной среды в цементной системе.

В качестве модификаторов вязкости использовались следующие добавки: метакаолин ((МКЛ), марки «ВМК-45», ТУ 23.99.19-004-34556001-2017), ксантановая камедь ((КМ), марки FUFENG ®80) и пирофосфат калия ((ПФК), технический, марки YUCHENG ), а также комплексная наноразмерная

РАЗРАБОТКА НОВЫХ МАТЕРИАЛОВ добавка на основе SiO2 (КНД), синтез которой подробно описан в работе [16].

В качестве армирующих элементов использовали (табл. 1): стальную проволоку – металлокорд ((МетК), типа 4Л22 ГОСТ 14311-85), углеродное волокно на основе ПАН-прекурсора ((УВ), марки UMT -49-12 K - EP ), базальтовое волокно ((БВ), марки Basfiber ), стекловолокно ((СВ), Ровинги. ГОСТ 17139-2000). Для всех видов волокон определяли предел прочности при растяжении по результатам испытаний на разрыв на испытательной машине INSTRON Sates 1500 HDS . В отличие от методики ГОСТ 34261-2017, которая предполагает отверждение волокон эпоксидной смолой, для базальтового, углеродного и стекловолокна произведены испытания на разрыв волокон в исходном состоянии, в связи с тем, что при создании композитов для 3 D -печати использование отвержденных волокон технологически нецелесообразно и не предполагается.

Цементные смеси для исследования получали в лопастном смесителе путем перемешивания портландцемента с водой и соответствующими добавками в течение 3 минут. Факторное пространство экспериментальных исследований с характеристиками модифицированных цементных систем и армирующих волокон представлено в табл. 2.

Исследования реологических характеристик цементных систем проводились методами сдвиговой и сдавливающей реометрии.

Методом сдвиговой реометрии для 4 цементных систем изучалось реологическое поведение на ротационном вискозиметре марки Rheotest RN 4.11. Измерения производились с использованием цилиндрической измерительной системы в широком диапазоне напряжений сдвига и скоростей среза. Цементная смесь подвергалась сдвигу в зазоре между вращающимся внутренним шпинделем и неподвижным наружным цилиндром. Каждое измерение состояло из трех опытов. Первый опыт представлял собой начало измерения, при котором состояние покоя исследуемой системы нарушалось и скорость вращения увеличивалась до максимально задаваемого значения (120 мин–1). Время измерения составляло 120 секунд. Второй опыт – сохранение скорости вращения в течение 65 секунд. Третий заключительный этап измерения состоял в снижении скоростного режима вращения насадки до остановки (время измерения 120 секунд). При этом автоматически снимались кривые вязкости и текучести.

Методом сдавливающей реометрии оценено пластическое поведение цементных систем. Для оценки пластичности использовали сдавливающий тест с по-

Таблица 1

Характеристики используемых армирующих волокон

|

Наименование армирующих волокон |

Диаметр единичного волокна, мкм |

Предел прочности при растяжении, МПа |

|

Металлокорд |

230 |

2769–2950 |

|

Углеволокно |

5–7 |

841–955 |

|

Базальтовое волокно |

10–12 |

567–644 |

|

Стекловолокно |

18–20 |

230–302 |

Таблица 2

Факторное пространство экспериментальных исследований

|

№ |

Система |

Состав цементных матриц |

Волокно, шт. в одном образце |

|||||

|

Дозировка добавки-модификатора, % от массы цемента |

В/Ц |

Дозировка СП, % от массы цемента |

СВ |

БВ |

МетК |

УВ |

||

|

1 |

Ц+В+СП |

– |

0,22 |

1,2 |

35 |

30 |

1 |

50 |

|

2 |

Ц+В+СП+МКЛ |

2 |

0,22 |

1,2 |

||||

|

3 |

Ц+В+СП+КМ+ТКПФ |

0,2/0,2 |

0,24 |

1,2 |

||||

|

4 |

Ц+В+КНД |

0,2 |

0,20 |

0,7 |

||||

РАЗРАБОТКА НОВЫХ МАТЕРИАЛОВ стоянной скоростью деформирования 5 мм/с. Для оценки формоустойчивости испытание проводилось при постоянной скорости нагружения 0,5 Н/с, что соответствует средней скорости возрастания нагрузки при печати строительных объектов, промышленно производимых принтерами. Методика сдавливающих тестов является авторской и подробно изложена в работе [17].

Предел прочности при сжатии образцов цементного камня размером 5 × 5 × 5 см определяли через 28 суток твердения в нормальных условиях ( t = 20 ± 2оC, W = 100%) на испытательной машине INSTRON Sates 1500 HDS . Серия состояла из 12 образцов, вну-трисерийный коэффициент изменчивости результатов испытаний не превышал 7%.

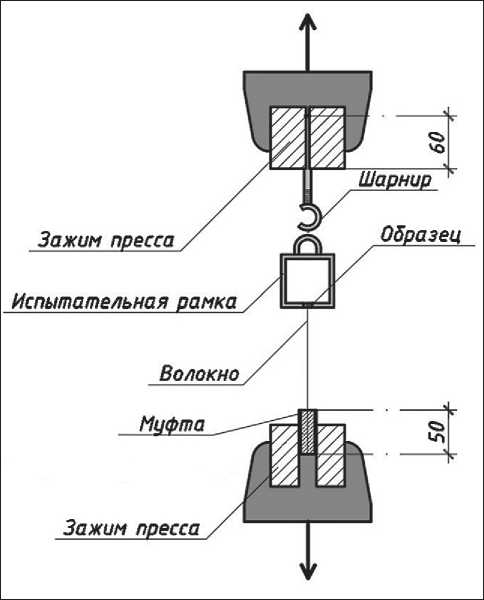

Методика микромеханических испытаний определения прочности адгезионного соединения «цементная матрица – армирующее волокно» основана на тесте pull-up – выдергивание волокна (субстрата) из слоя цементной матрицы (адгезива) [18]. Данная методика была переработана и усовершенствована для исследуемых цементных систем. В ходе предварительных экспериментов нами установлено, что для обеспечения достоверности и адекватности испытаний количество армирующих волокон в одном образце зависит от диаметра и прочности единичного волокна и составляет для металлокорда 1 шт., для стекловолокна 35 шт., для базальтового волокна 30 шт., для углеволокна 50 шт., толщина слоя цементной матрицы для всех видов волокон, кроме металлокорда, составляет 2 мм, а для металлокорда – 5 мм (соотношение диаметра волокна и длины слоя матрицы составляет 1:20 – 1:30).

Для проведения микромеханических испытаний изготавливалась цементная смесь заданной консистенции, которой заполняли чаши заданной высоты, диаметром 10 мм, в которые по центру устанавливали волокно. Чаши предварительно размещали в установке для закрепления волокна и обеспечения геометрической неизменяемости образцов. Образцы оставались в формах до окончания процесса отверждения. Для каждой серии экспериментов изготавливалось по 30 образцов.

Определение прочности адгезионного соединения по результатам испытаний на выдергивания волокна из образца-цилиндра проводили на специально разработанной нами установке (рис. 1), адаптированной к универсальной напольной электромеханической испытательной системе INSTRON 5982.

Скорость нагружения составляла 40 мм/мин. Обработка результатов испытаний заключалась в измерении силы Fi , необходимой для выдергивания волокна из слоя цементной матрицы при разрушении образца и площади адгезионного соединения Si . Величина Si рассчитывалась исходя из толщины

Рис. 1. Схема установки для микромеханических испытаний образцов на выдергивание слоя адгезива в образцах, которая определялась после проведения испытаний с помощью микрометра.

Адгезионную прочность i -образца рассчитывают по формуле, предложенной в работе [19]:

τi = Fi / Si . (1)

Производилась статистическая обработка результатов испытаний: в каждой серии распределение значений адгезионной прочности в интервале изменчивости соответствовало нормальному закону, коэффициент вариации не превышал 10%.

После проведения испытаний на выдергивание для всех исследованных систем произведена оценка микроструктуры поверхности контакта «цементная матрица – армирующее волокно» с использованием сканирующего электронного микроскопа Thermo Scientific™ Phenom™ Desktop SEM марки Phenom XL . Получение, обработка и анализ изображений осуществлялись с помощью программного комплекса « Phenom User Interface ».

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

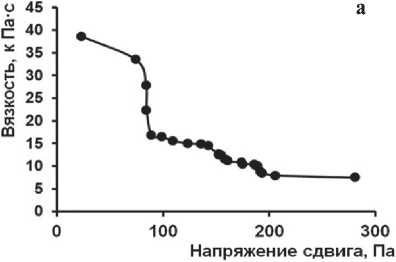

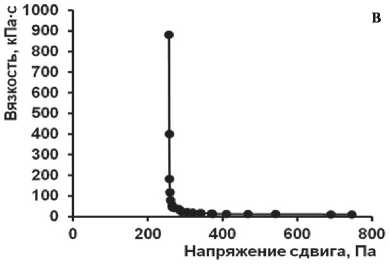

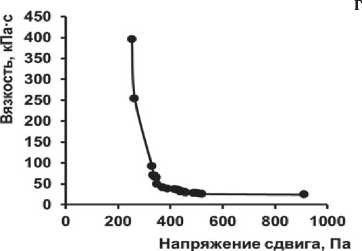

Результаты экспериментальных исследований реологических характеристик и физико-механических свойств цементных матриц. На основании анализа

РАЗРАБОТКА НОВЫХ МАТЕРИАЛОВ реологического поведения цементных матриц методами сдвиговой и сдавливающей (см. табл. 3, рис. 2) реометрии установлено следующее. Введение суперпластификатора более, чем в 20 и 40 раз, снижает статическую и динамическую вязкость цементной смеси. При этом пределы текучести (статический и бингамовский, соответственно), напротив, возрастают в 2 и 3 раза. Изменяется тип реологического поведения, на реологической кривой появляется участок ползучести.

Введение добавок модификаторов вязкости в пластифицированную систему закономерно повышает

Таблица 3

Реологические и прочностные характеристики эталонной и модифицированных цементных матриц

|

№ |

Состав системы |

о 5 С Я л |

м Я Я S та Я |

5 « 5с 5 н |

2 н та с с |

5 9 1^- |

-а Г 5 |

та у 6 С 5 я |

S S у s s g s 6 S s 5 б § 2 та та О ® о |

та Г 00 о eq К |

|

0 |

Ц+В |

847,3 |

302,7 |

13,14 |

31,92 |

2,38 |

0,87 |

45,2 |

0,07 |

37 |

|

1 |

Ц+В+СП |

38,6 |

7,46 |

23,34 |

89,08 |

1,06 |

1,10 |

45,1 |

0,02 |

68 |

|

2 |

Ц+В+СП+МКЛ |

320,0 |

2,42 |

252,6 |

369,6 |

1,28 |

3,50 |

34,2 |

0,06 |

86 |

|

3 |

Ц+В+СП+ТКПФ+КМ |

882,4 |

10,48 |

256,5 |

271,3 |

0,87 |

2,30 |

36,6 |

0,05 |

75 |

|

4 |

Ц+В+СП+КНД |

395,1 |

3,62 |

253,1 |

350,8 |

1,42 |

2,64 |

41,2 |

0,13 |

93 |

Рис. 2. Полные реологические кривые для модифицированных цементных матриц:

а) Ц+В+СП; б) Ц+В+СП+МКЛ; в) Ц+В+СП+(ТКПФ+КМ); г) Ц+В+СП+КНД

РАЗРАБОТКА НОВЫХ МАТЕРИАЛОВ статическую вязкость, но не оказывает существенного влияния на динамическую вязкость, что свидетельствует о высокой тиксотропности данных систем.

При этом переход систем с модификаторами вязкости в состояние текучести достигается при значениях напряжения сдвига на порядок больше, чем в системах без них. Стоит отметить, что цементная система 3 (Ц+В+СП+ТКПФ+КМ) обладает наибольшей вязкостью (η0 = 882,4 кПа•с), что приведет к наименьшей смачиваемости волокна цементным раствором.

Результаты сдавливающей реометрии показали, что с точки зрения регулирования пластичности и формоустойчивости смесей введение модифицирующих добавок позволяет изменять предел пластичности в 2 – 2,5 раза, показатели формоустойчивости в 2 – 4 раза по сравнению с эталонными системами без модификаторов.

Анализ полученных результатов позволил установить, что системы c добавками модификаторов вязкости показывают более высокие значения структурной σ0 и пластической σпл прочности и минимальные пластические деформации ∆пл по сравнению с эталонными системами, при этом все модифицированные системы обладают показателями формоустойчивости (σ0, σпл, ∆пл) (табл. 2), близкими к оптимальным [17]. Наилучшими показателями формоустойчивости обладает система 3 (Ц – В – СП – МКЛ) для нее обеспечиваются самые высокие значения σ0 = 3,5 кПа.

Наибольшими значениями прочности на сжатие характеризуются цементные системы, модифицированные добавками КНД и метакаолина (93 и 86 МПа, соответственно, табл. 3), что закономерно связано с близким кристаллохимическим сродством данных добавок к минералам новообразований цементного клинкера и с их физико-химической активностью.

Экспериментальные результаты микромеханиче-ских испытаний определения прочности адгезионного соединения «цементная матрица – армирующее во- локно». По данным микромеханических испытаний, на вырыв армирующего волокна из цементной матрицы установлены закономерности влияния на прочность адгезионного соединения компонентного состава цементных матриц, видов и характеристик волокон.

Определяющим фактором регулирования прочности адгезионного соединения в системе «цементная матрица – волокно» является вид армирующего волокна. Для всех исследованных матриц наиболее высокие ее значения (до 11,6 МПа) зафиксированы для систем «цементная матрица – углеволокно» (табл. 4).

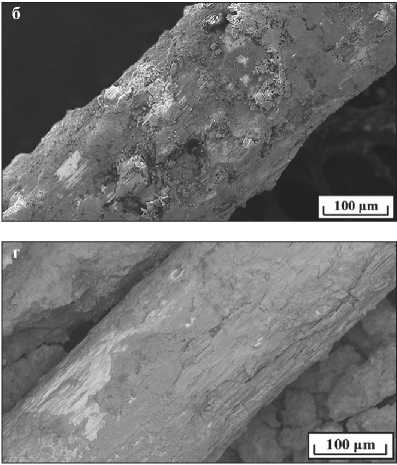

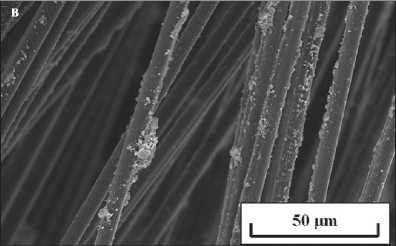

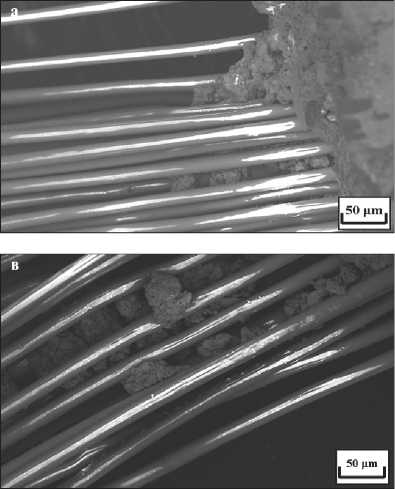

Во всех системах наблюдается тенденция снижения адгезионной прочности при введении всех модификаторов вязкости, что закономерно связано с ухудшением условий смачивания волокна модифицированными цементными смесями, которые имеют на порядок более высокую вязкость по сравнению с эталонной системой. По данным электронно-микроскопического анализа поверхности волокна ме-таллокорда после выдергивания, разрушение в данной системе происходит по границе раздела фаз, при этом фиксируется наибольшая площадь участков цементирующего вещества, адгезионно связанных с поверхностью волокна (рис. 3). Так как волокно металлокорда имеет неоднородную структуру (выделяют ферритные и цементитные области, а также наличие множественных дефектов), то адгезионное соединение с цементной матрицей, с одной стороны, будет определяться механическим зацеплением, т.к. между волокном и цементной матрицей образуются «заклепки», связывающие компоненты адгезионного соединения путем механического заклинивания.

С другой стороны, адгезия может быть результатом взаимодействия новообразований матрицы и волокна за счет сил межмолекулярного взаимодействия.

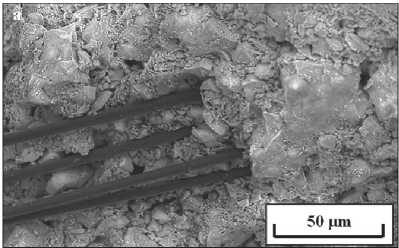

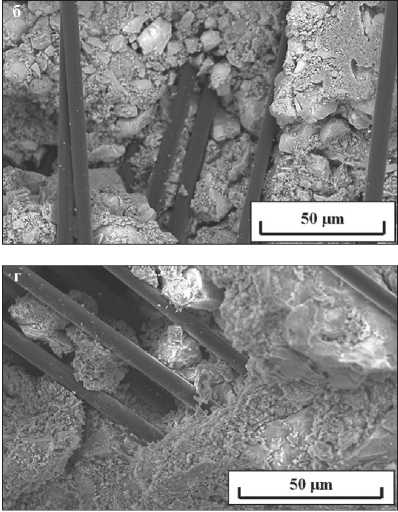

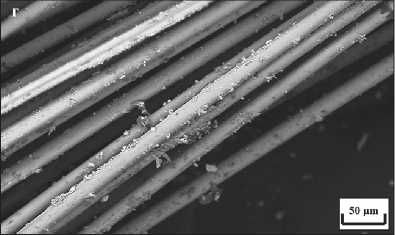

Для систем с углеволокном участки цементирующего вещества, адгезионно связанные с поверхностью волокна, практически не наблюдаются в силу

Таблица 4

Среднее значение адгезионной прочности соединения «цементная матрица – армирующее волокно» в исследуемых системах

|

№ |

Состав системы |

Средняя прочность адгезионного соединения, МПа |

|||

|

Металлокорд |

Углеволокно |

Базальтовое волокно |

Стекловолокно |

||

|

1 |

Ц+В+СП |

3,95 |

11,6 |

2,16 |

2,31 |

|

2 |

Ц+В+СП+МКЛ |

3,54 |

9,18 |

2,78 |

2,65 |

|

3 |

Ц+В+СП+ТКПФ+КМ |

2,73 |

4,93 |

1,77 |

1,69 |

|

4 |

Ц+В+СП+КНД |

3,84 |

8,94 |

2,81 |

3,41 |

РАЗРАБОТКА НОВЫХ МАТЕРИАЛОВ отсутствия химического сродства с компонентами цементной матрицы (рис. 4). Углеродное волокно, полученное на основе полиакрилонитрильного прекурсора (-СН2 – СНСN-)n, является химически инертным по отношению к цементной матрице. При этом адгезионное соединение волокна с цементной ма- трицей будет определяться преимущественно силами механического зацепления, играющими приоритетную роль для волокон малого диаметра d = 5 мкм. Однако наличие в структуре волокна функциональной нитрильной группы может способствовать взаимодействию волокна с цементной матрицей за счет неди-

Рис. 3. Электронно-микроскопические исследования адгезионного соединения в системах «цементная матрица – металлокорд», с различными модификаторами вязкости. Обозначено: а) Ц+В+СП; б) Ц+В+СП+МКЛ; в) Ц+В+СП+(ТКПФ+КМ); г) Ц+В+СП+КНД

Рис. 4. Электронно-микроскопические исследования адгезионного соединения в системах «цементная матрица – углеволокно» с различными модификаторами вязкости. Обозначено: а) Ц+В+СП; б) Ц+В+СП+МКЛ; в) Ц+В+СП+(ТКПФ+КМ); г) Ц+В+СП+КНД

РАЗРАБОТКА НОВЫХ МАТЕРИАЛОВ сперсионных межмолекулярных сил притяжения, что обеспечивает формирование прочного адгезионного соединения (до 11,6 МПа), если учесть небольшой диаметр и наибольшее число волокон в единичном объеме цементной системы (50 шт).

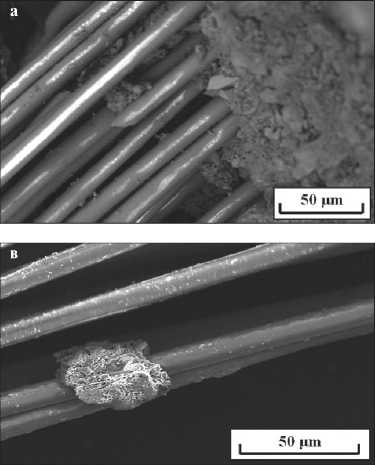

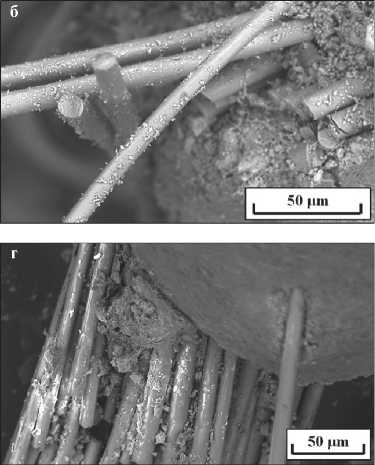

Для систем с волокном сходного силикатного состава и диаметра (базальтовое d = 10 мкм и стекловолокно d = 20 мкм) прочность адгезионного соединения имеет близкие значения и находится в диапазоне 1,69 – 2,81 МПа для базальтового волокна и 1,22 – 3,41 МПа – для стекловолокна. В данных системах фиксируются только отдельные участки цементирующего вещества, адгезионно связанные с поверхностью волокна, формирующиеся в местах неоднородностей и дефектов на его поверхности (рис. 5 – 6). Так как базальтовое и стекловолокно состоит из смеси оксидных фаз (SiO2, Al2O3, CaO, MgO и др.), родственных по химико-минералогическому составу цементной матрице, то адгезионная прочность в данном случае может определяться химическим взаимодействием компонентов адгезионного соединения.

Состав матриц оказывает наибольшее влияние на прочность адгезионного соединения в системах с силикатными волокнами. Наибольшая прочность адгезионного соединения характерна для матриц с модификаторами вязкости, содержащими нано-и микроразмерные частицы SiO2 (КНД и метакаолин, соответственно), которые ускоряют гетерогенные процессы фазообразования гидратных соединений. Эффект существенного повышения адгезионной прочности в системе 4 (Ц+В+СП+КНД) обусловлен входящими в состав КНД наноразмерными частицами SiO2, которые, обладая повышенными значениями поверхностной энергии и родственной кристаллохимической структурой, способны максимально ускорять гетерогенные процессы фазообразования гидратных соединений, что приводит к ускорению процессов гидратации и твердения смеси.

В то же время суперпластификатор, входящий в состав КНД, за счет моно- и полимолекулярной адсорбции на поверхности гидратных новообразований цементной системы уменьшает их межфазную энергию, вследствие чего происходит диспергирование частиц. При этом высвобождается часть иммобилизованной воды, что обеспечивает снижение вязкости системы и повышение смачиваемости волокна. Наиболее низкую прочность сцепления со всеми видами волокон имеют цементные матрицы, содержащие химически инертную камедь, которая повышает вязкость и замедляет процессы фазообразования гидратных соединений.

Таким образом, рациональными вариантами сочетаний компонентов «матрица – армирующее волокно» по критерию обеспечения прочности адгезионного соединения следует считать матрицы с модификаторами вязкости, содержащими нано- и ми-кроразмерные частицы SiO2 (КНД и метакаолин), в качестве армирующих волокон можно рекомендовать использование углеволокна и металлокорда. Стоит отметить, что данные виды матриц и волокон имеют наибольшую индивидуальную прочность

Рис. 5. Электронно-микроскопические исследования адгезионного соединения в системах «цементная матрица – базальтовое волокно» с различными модификаторами вязкости. Обозначено: а) Ц+В+СП; б) Ц+В+СП+МКЛ; в) Ц+В+СП+(ТКПФ+КМ); г) Ц+В+СП+КНД

РАЗРАБОТКА НОВЫХ МАТЕРИАЛОВ

Рис. 6. Электронно-микроскопические исследования адгезионного соединения в системах «цементная матрица – стекловолокно» с различными модификаторами вязкости. Обозначено: а) Ц+В+СП;

б) Ц+В+СП+МКЛ; в) Ц+В+СП+(ТКПФ+КМ); г) Ц+В+СП+КНД

по отношению к другим их видам в исследованных системах (см. табл. 1, 3). Именно сочетание высоких прочностных характеристик матриц, волокон и адгезионного соединения на границе их контакта позволит обеспечить необходимые для строительной 3 D -печати прочностные характеристики конструкционных армированных цементных композитов.

ЗАКЛЮЧЕНИЕ

Получены экспериментальные данные о реологических характеристиках и физико-механических свойствах цементных матриц, а также результаты ми-кромеханических испытаний определения прочности адгезионного соединения «цементная матрица – армирующее волокно».

По результатам микромеханических испытаний установлено, что наиболее высокая адгезионная прочность в системе «матрица – волокно» достигается при использовании цементных матриц, модифициро- ванных нано- и микроразмерными частицами SiO2 (КНД и метакаолин) в сочетании с углеродными и металлическими армирующими волокнами.

В системах «цементная матрица – металлокорд» значение адгезионной прочности составляет 3 – 4 МПа, при этом формирование адгезионного соединения в данной системе может определяться механическим зацеплением и взаимодействием новообразований матрицы с волокном за счет сил межмолекулярного взаимодействия.

В системах «цементная матрица – углеволокно» значение адгезионной прочности составляет 9 – 11 МПа. Формирование адгезионного соединения в данной системе также определяется механическим зацеплением, однако наличие в структуре углево-локна функциональной нитрильной группы может способствовать взаимодействию волокна с цементной матрицей за счет недисперсионных межмолекулярных сил притяжения, существенно увеличивая адгезионную прочность.

Список литературы Исследования факторов регулирования прочности адгезионного соединения "цементная матрица -армирующее волокно" в композитах для строительной 3D-печати

- Lu B., Weng Y., Li M., Qian Y. A systematical review of 3D printable cementitious materials. Construction and Building Materials. 2019; 207: 477 – 490. https://doi.org/10.1016/j.conbuildmat.2019.02.144

- Slavcheva G.S., Artamonova O.V. Rheological behavior of 3D printable cement paste: criterial evaluation. Magazine of Civil Engineering. 2018; 84(8): 97 – 108. https://doi.org/10.18720/MCE.84.10

- Славчева Г.С., Артамонова О.В. Управление реологическим поведением смесей для строительной 3d-печати: экспериментальная оценка возможностей арсенала «нано» // Нанотехнологии в строительстве. 2019. Т. 11, № 3. 325–334. https://doi.org/10.15828/2075-8545-2019-11-3-325-334

- Paul S.C., Tay Y.W.D., Panda B., Tan M.J. Fresh and hardened properties of 3D printable cementitious materials for building and construction. Archives of Civil and Mechanical Engineering. 2018; 18(1): 311 – 319. https://doi.org/10.1016/j.acme.2017.02.008

- Ngo T.D., Kashani A., Imbalzano G., et al. Additive manufacturing (3D printing): A review of materials, methods, applications and challenges. Composites Part B: Engineering. 2018; 143: 103. https://doi.org/10.1016/j.compositesb.2018.02.012

- Malaeb Z., Hachem H., Tourbah A., et al. 3D Concrete Printing: Machine and Mix Design. International Journal of Civil Engineering and Technology. 2015; 6(4): 14 – 22.

- Poluektova V.A., Shapovalov N.A. Concrete chemicalization for digital printing: control of rheology and structure formation. Lecture Notes in Civil Engineering. 2021; 95: 59 – 65. https://doi.org/10.1007/978-3-030-54652-6_9

- Perrot A., Jacquet Y., Rangeard D., et al. Nailing of Layers: A Promising Way to Reinforce Concrete 3D Printing Structures. Materials. 2020; 13. P. 1518. https://doi.org/10.3390/ma13071518

- Marchment T., Sanjayan J. Penetration Reinforcing Method for 3D Concrete Printing. In Proceedings of the Second RILEM International Conference on Concrete and Digital Fabrication, Eindhoven. 2020. P. 680 – 690. https://doi.org/10.1007/978-3-030-49916-7_68

- Hass L., Bos F. Bending and Pull-Out Tests on a Novel Screw Type Reinforcement for Extrusion-Based 3D Printed Concrete. In Proceedings of the Second RILEM International Conference on Concrete and Digital Fabrication, Eindhoven. 2020. P. 632 – 645. https://doi.org/10.1007/978-3-030-49916-7_64

- Mechtcherine V., Grafe J., Nerella V.N., et al. 3D-printed steel reinforcement for digital concrete construction—Manufacture, mechanical properties and bond behaviour. Construction and Building Materials. 2018; 179: 125 – 137. https://doi.org/10.1016/j.conbuildmat.2018.05.202

- Weger D., Baier D., Straßer A., et al. Reinforced Particle-Bed Printing by Combination of the Selective Paste Intrusion Method with Wire and Arc Additive Manufacturing—A First Feasibility Study. In Proceedings of the Second RILEM International Conference on Concrete and Digital Fabrication, Eindhoven. 2020. P. 978 – 987. https://doi.org/10.1007/978-3-030-49916-7_95

- Katzer J., Szatkiewicz T. Properties of concrete elements with 3-D printed formworks which substitute steel reinforcement. Construction and Building Materials. 2019; 210: 157 – 161. https://doi.org/10.1016/j.conbuildmat.2019.03.204

- Bos F.P., Ahmed Z.Y., Jutinov E.R., Salet T.A.J.M. Experimental exploration of metal cable as reinforcement in 3D printed concrete. Materials. 2017; 10: 1314. https://doi.org/10.3390/ma10111314

- Славчева Г.С., Артамонова О.В. Разработка принципов создания армированных композитов для строительных 3D-аддитивных технологий // Строительные материалы. 2022. 12. 52 – 58. https://doi.org/10.31659/0585-430X-2022-809-12-52-58

- Артамонова О.В. Синтез наномодифицирующих добавок для технологии строительных композитов. Воронеж: Воронежский ГАСУ, 2016. 100 с.

- Славчева Г.С., Шведова М.А., Бабенко Д.С. Анализ и критериальная оценка реологического поведения смесей для строительной 3D-печати // Строительные материалы. 2018. 12. 34–40. https://doi.org/10.31659/0585-430X-2018-766-12-34-40

- Горбаткина Ю.А., Иванова-Мумжиева В.Г. Адгезионная способность саженаполненных эпоксидов // Клеи. Герметики. Технологии. 2008. 11. 2–5.

- Горбаткина Ю.А. Адгезионная прочность в системах полимер – волокно. Москва: Химия, 1987. 190 с.