Исследования интенсивности изнашивания элементов проточной части центробежных и осевых насосных установок

Автор: Уралов Б.Р., Ватин Н.И., Хакимова Г., Каюмов Ж.С., Нишанова С., Каюмов А., Арзиева Д.Б.

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 4 т.10, 2024 года.

Бесплатный доступ

Приводятся результаты теоретического и экспериментального исследования интенсивности изнашивания элементов проточной части центробежных и осевых насосов. Теоретические формулы, рекомендуемые различными авторами, полученные для моделей с плоскими образцами на основе энергетической теории, не учитывают особенности гидромашин. Рассматривая движение твердой частицы в межлопастных каналах рабочих колес центробежных и осевых насосов, выбрали расчетные схемы, соответствующие гидравлическим и физическим процессам износа. Анализ показывает, что от воздействия центробежных и инерционных сил в межлопастном канале рабочих колес центробежных и осевых насосов происходит сепарация и перераспределение твердых частиц в потоке. В результате этого в центробежных насосах в концевой части лопасти и осевых насосах в торцевом зазоре рабочего колеса местная концентрация твердых частиц по сравнению со средней увеличивается. В работе также, приводятся зависимости для расчета интенсивности гидроабразивного износа рабочих деталей насосов.

Инерционные силы, гидравлические процессы, гидроабразивный износ

Короткий адрес: https://sciup.org/14129911

IDR: 14129911 | УДК: 626:0627 | DOI: 10.33619/2414-2948/101/44

Текст научной статьи Исследования интенсивности изнашивания элементов проточной части центробежных и осевых насосных установок

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 626:0627

Учитывая, турбулентность потока и неровности обтекаемых поверхностей следует предположить, что частицы, транспортируемые потоком в рабочем колесе насоса, перемещаются по сложным траекториям. Поэтому определение характера и направления движения твердой частицы в каналах рабочего колеса, даже в приближенном виде, чрезвычайно затруднено. Следует отметить, что разность плотностей твердых частиц ρт и потока жидкости ρо приводит к сближению частиц к поверхности лопасти и сепарации их по радиусу, вследствие возникновения центробежных и инерционных сил при вращении рабочего колеса. Разрушение деталей насоса происходит вследствие многочисленных, непрерывных соударений транспортируемых потоком твердых частиц с обтекаемой поверхностью, о чем свидетельствует структура поверхностей износа деталей насоса [1-8].

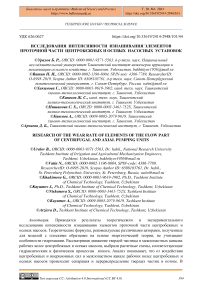

На твердую частицу, находящуюся в межлопастном канале осевого насоса, воздействуют различные силы: центробежные, инерционные, лобового сопротивления, силы тяжести, градиента давления и т. д. Направление этих сил в пространственной системе координат х, у, z схематично показано на Рисунке 1.

Частица будет двигаться в направлении равнодействующей силы F и войдет в соприкосновение с поверхностью лопасти под углом α . В то же время некоторые частицы, двигаясь в том же направлении, попадают в щелевой зазор между лопастью и камерой рабочего колеса, что приводит к повышению местной концентрации твердых частиц. Принимая в первом приближении ∠ α = ∠ α 1 = ∠ α 2 (Рисунок 1, б) отметим, что соударения частицы с торцевой поверхностью происходит с углом (90- α ). Учитывая также, что относительные скорости взвесенесущего потока в межлопастном канале и щелевом зазоре различны, можно с достаточным основанием утверждать, что износ торцевой части происходит по иной закономерности, нежели для остальной поверхности лопасти [9-14].

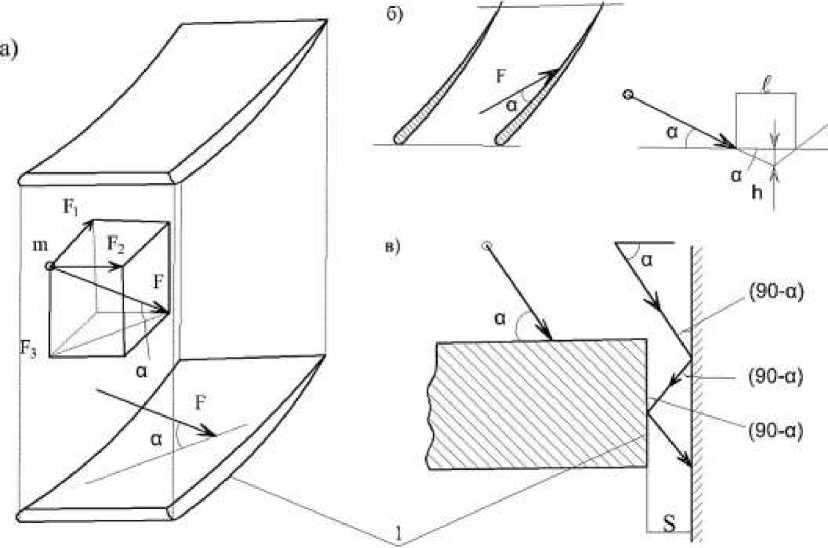

В межлопастном канале рабочего колеса центробежного насоса на взвешенную частицу воздействует такие же силы подобные к осевому насосу, но направлении и расположении их следует рассматривать не как в пространственной инерциальной системе координат х у z, а плоскостной системе координат х, у (Рисунок 2).

Рисунок 1. Схема соударения твердой частицы с поверхностью (а и б) и торцевой частью (в) лопасти рабочего колеса осевого насоса: 1 - торец лопасти; 2 - камера рабочего колеса

Рисунок 2. Схема движения твердых частиц в межлопастном канале (а) и уплотняющем зазоре (б) рабочего колеса центробежного насоса: 1 - вал, 2 - рабочее колесо, 3 - отводящее устройство, 4 -уплотняющая кольца, 5 – траектория потока жидкости, 6 - троектория твердых частиц, 7 - линия износа поверхности уплотняющего кольца, 8 - зона уплотнения переднего диска рабочего колеса

Частица будет двигаться в направлении равнодействующей силы F и соприкасается с поверхностью лопасти с углом а . Однако угол взаимодействия а для центробежных насосов значительно меньше, чем у осевых насосов, так как в данном случае гидродинамическая F1 и центробежная F2 силы лежат в одной плоскости и они направлены к внешней окружности рабочего колеса, а угол между этими силами всегда будет меньше 90 ° .

(ос) ®

Анализ рассмотренных схем на Рисунке 1 и 2 показывают, что от воздействия центробежных и инерционных сил в межлопастном канале рабочего колеса осевого и центробежного насосов происходит сепарация и перераспределение твердых частиц в потоке. В результате этого в центробежных насосах в концевой части лопасти и осевых насосах в торцевом зазоре рабочего колеса увеличивается местная концентрация твердых частиц по сравнению со средней, что следует учесть при определении интенсивности изнашивания этих элементов.

Материал и методы исследования

Аналитический метод определения износа металлов, метод баланса энергии гидромашин, общепринятые методики лабораторных и натурных испытаний насосов и их водоприемных камер.

Результаты и обсуждение

Учитывая так же, что относительные скорости взвесенесующего потока и местная концентрация твердых частиц межлопастном канале и конструктивных зазорах различны, можно с достаточным основанием утверждать, что изнашивание деталей конструктивных зазоров происходит по иной закономерности, нежели поверхностей лопастей рабочих колес насосов. По нашему мнению в центробежных и осевых насосах интенсивность износа поверхности лопастей и поверхности деталей конструктивных зазоров рабочих колес следует рассматривать как результат, нескольких отдельных процессов:

-

а) износ по всей поверхности лопасти Δ Gn, имеющий место при обтекании лопасти основным потоком;

-

б) увеличение щелевого зазора вследствие износа торцевой части лопасти Δ Gт и камеры Δ Gк рабочего колеса осевого насоса, возникающий при утечки некоторого наиболее насыщенного твердыми частицами объема взвесенесущего потока через торцевой зазор;

-

в) увеличение уплотняющего зазора вследствие износа уплотняющего кольца Δ Gу и диска Δ Gд рабочего колеса центробежного насоса, возникающие при утечке части потока через уплотняющий зазор. Тогда суммарный износ лопасти рабочего колеса осевого насоса:

ΔG = ΔGn + ΔGт(1)

Кроме того, суммарное увеличение зазора вследствие износа: для осевого насоса

ΔS = ΔSт + ΔSk(2)

для центробежного насоса

ΔS = ΔSу + ΔSд(3)

где Δ Sт и Δ Sk — соответственно, толщины износа поверхностей торца лопасти и камеры рабочего колеса осевого насоса; Δ Sу и Δ Sд — соответственно, толщины износа поверхностей уплотняющего кольца и диска рабочего колеса центробежного насоса [15-17].

Рассмотренный механизм и схема взаимодействия твердой частицы с поверхностью деталей показывает, что при прочих равных условиях (т.е. когда постоянно сохраняется режимы работы насоса, механические свойства гидроабразивного потока и твердых частиц, а так же свойства изнашиваемого материала) интенсивность изнашивания отдельных деталей насоса отличается друг от друга и определяется следующей функциональной зависимостью:

Δ G = f ( Pм, W, α , D) (4)

где Рм — местная концентрация твердых взвешенных частиц; W — местная относительная скорость твердых частиц; α — угол взаимодействия твердых частиц с поверхностью детали; D — характерный размер детали.

Предлагаемая модель наиболее полно соответствует действительным процессам изнашивания, которые наблюдались при натурном обследовании центробежных и осевых насосов. Износ рабочих деталей насоса при обтекании его гидроабразивным потоком происходит в результате срезания микростружек металла абразивными частицами, а также за счет выбивания отдельных микрообъемов материала.

В ряде работ приводится теория оценки износа твердых тел, исходя из усталостной природы этого явления [3, 7, 8]. При этом указывается, что при оттеснении материала возможно отделение частиц металла вследствие малоцикловой усталости.

Используя основные положения, приведенные в работах теоретический анализ механизма гидроабразивного износа проведем с учетом следующих условий [4-6]:

-

а) поток жидкости имеет установившийся бескавитационный режим;

-

б) все частицы наносов однородны и находятся в потоке во взвешенном состоянии;

-

в) насыщенность потока наносами относительно невелика, так что она не изменяет характера и свойств потока;

-

г) материал изнашиваемой лопасти имеет постоянные физико-механические свойства и однородную структуру;

-

д) в рассматриваемом промежутке времени не происходит откола или вылома крупных частей изнашиваемой детали, т. е. процесс рассматривается при неизменном механизме гидроабразивного износа во времени.

При описанных выше условиях детали насоса будет подвергаться гидроабразивному износу, интенсивность которого определяются в основном параметрами гидроабразивного потока, свойствами изнашиваемого материала и конструктивными особенностями обтекаемых поверхностей. В результате внедрения твердой частицы в материал лопасти изношенная поверхность будет иметь впадины в виде лунок. Размеры лунок для одного и того же металла зависит от скорости соударения абразивной частицы V, от угла атаки α , от размера итвердости абразивной частицы. Величина износа теоретически может быть выражена:

Δ G = Δ G ′ N (5)

где, Δ G — потери массы материала лопасти от воздействия N частиц за время Т; Δ G ′ — потери массы от воздействия одной частицы; N — количество частиц, участвующих в износе лопасти. Сначала рассмотрим механизм изнашивания лопасти осевого насоса по поверхности и торцевой ее части. На основе ранее выбранной теоретической модели (1) потери массы по поверхности и торцевой части лопасти будут равны:

Δ G n = Δ G ′ n N (6)

Δ Gт = Δ G ′ т N ′

где N и N ′ — соответственно число частиц участвующих в износе поверхности и торцевой части лопасти за время Т. Для определения величины износа воздействия одной частицы имеется [6] следующее уравнение:

Бюллетень науки и практики / Bulletin of Science and Practice Т. 10. №4. 2024

5 10 8 - n

/ 0,0885 k ρ ρ n + 2 d 3 V n + 2 (sin α ) n + 2 cos α

ΔG =

Ф n + 2

где n — константа Мейера, характеризующая свойства изнашиваемого материала; К — коэффициент пропорциональности; ρ м — плотность металла; ρ — плотность твердой частицы; d — диаметр частицы; V — скорость m частицы; α — угол соударения твердой частицы с поверхностью; Ф — константа, характеризующая твердость металла, определяемая по выражению [12]:

Ф = 0,98 ( НМ)дин + 352,5 Мн/м2

здесь (НМ)дин — динамическая твердость металла по Мейеру. Учитывая, что твердая частица соударяется с поверхностью лопасти с углом α , а с торцевой частью с углом ( 90 - α ) (Рисунок 1) на основе уравнения (8) можно написать:

Δ G n /

5 8 - n 8 - n

0,0885 k ρ ρ n + 2 d 3 V n + 2 (sin α ) n + 2 cos α 5

Ф n + 2

5 10 8 - n (11)

/ 0,0885 k ρ ρ n + 2 d 3 V n + 2 ( сos α ) n + 2 sin α

ΔG =

Ф n + 2

где, V и V1 — соответственно скорости частиц в межлопастном канале и торцевом зазоре рабочего колеса. Число частиц, участвующих в износе по всей поверхности лопасти:

и торцевой части

N = ψ No

N ′ = ψ′ N ′ o

где Nо и N ′ о — соответственно, общее количество частиц проходящих через межлопастное пространство и торцевой зазор рабочего колеса. Применяя метод размерностей, в работах [5, 8] показано, что число частиц вступающих в контакт с поверхностью с характерным размером D или S, пропорционально отношение d/D или d/S. Исходя из этого положения:

d ψ = К у

и

d ψ / = К у

где К у — коэффициент пропорциональности; D — диаметр рабочего колеса; S — величина торцевого зазора рабочего колеса (Рисунок 1). Кроме того, необходимо ввести поправку в выражение (12) на неучтенные факторы, которые имеют место при обтекании лопасти при различных режимах работы насоса - λ .

Выводы

-

1. На основе анализа изношенных деталей насосов в натурных условиях выбран механизм, и теоретическая модель изнашивания основных деталей проточной части центробежных и осевых насосов.

-

2. Выведены аналитические формулы для определения величины гидроабразивного износа деталей насосов, учитывающие характеристики взвесенесущего потока, свойства изнашиваемого материала и режимы работы насосов.

-

3. Проведенные исследования центробежного и осевого насосов позволили выявить режим работы их с минимальной интенсивностью износа деталей.

Список литературы Исследования интенсивности изнашивания элементов проточной части центробежных и осевых насосных установок

- Мамажонов М., Уралов Б., Турсунов Х. Изменение водоподачи насосов // Сельское хозяйство Узбекистана. 2005. Т. 1. С. 28-29.

- Карелин В. Я., Мамажонов М. Износ осевых насосов взвесенесущим потоком // Гидротехническое строительство. 1978. №1. С. 29-32.

- Крагельский И. В., Добычин М. Н., Комбалов В. С. Основы расчетов на трение и износ. М.: Машиностроение, 1977. 526 с.

- Дульнев В. Б. Абразивный износ радиально-осевых гидротурбин и методы борьбы с ним. М.; Л.: Госэнергоиздат, 1962. 64 с.

- Животовский Л. С., Смойловская Л. А. Техническая механика гидросмесей и грунтовые насосы. М.: Машиностроение, 1986. 222 с.

- Козырев С. П. Гидроабразивный износ металлов при кавитации. М.: Машиностроение. 1971. 240 с.

- Тененбаум М. М. Износостойкость конструкционных материалов и деталей машин. М.: Машиностроение. 1976. 316 с.

- Козырев С. П. О закономерностях гидроабразивного изнашивания // Машиноведение. 1989. №2. С. 87-93.

- Durmanov A., Bayjanov S., Nurimbetov T., Khodjimukhamedova S., Eshev A., Shanasirova N. Issues of accounting for organizational and economic mechanisms in greenhouse activities // Journal of Advanced Research in Dynamical and Control Systems. 2020. V. 12. №7 Special Issue. P. 114-126. EDN: MZUXYT. https://doi.org/10.5373/JARDCS/V12SP7/20202089

- Shaazizov F., Uralov B., Shukurov E., Nasrulin A. Development of the computerized decision-making support system for the prevention and revealing of dangerous zones of flooding // E3S Web of Conferences. EDP Sciences, 2019. V. 97. P. 05040. https://doi.org/10.1051/e3sconf/20199705040

- Mamajonov M., Bazarov D. R., Uralov B. R., Djumabaeva G. U., Rahmatov N. The impact of hydro-wear parts of pumps for operational efficiency of the pumping station // Journal of Physics: Conference Series. IOP Publishing, 2019. V. 1425. №1. P. 012123. https://doi.org/10.1088/1742-6596/1425/1/012123

- Mamajanov M., Uralov B., Li M., Qalqonov E., Nurmatov P., Gayur A. Irrigation pumping stations according to the hydraulic and operational indicators of pumping units // E3S Web of Conferences. EDP Sciences, 2021. V. 264. P. 03074. https://doi.org/10.1051/e3sconf/202126403074

- Bazarov D., Uralov B., Matyakubov B., Vokhidov O., Uljaev F., Akhmadi M. The effects of morphometric elements of the channel on hydraulic resistance of machine channels of pumping stations // IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2020. V. 869. №7. P. 072015. https://doi.org/10.1088/1757-899X/869/7/072015

- Uralov B., Xidirov S., Matyakubov B., Eshonkulov Z., Norkulov B., Gayur A. River channel deformations in the area of damless water intake // IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2020. V. 869. №7. P. 072014. https://doi.org/10.1088/1757-899X/869/7/072014

- Uralov B., Saidkhodjaeva D., Kurbonova U., Baymanov R. Influence of the shape of the pressureless trapezoidal channel and roughness on the pressure loss of the machine channels of the pumping stations // IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2020. V. 883. №1. P. 012012. https://doi.org/10.1088/1757-899X/883/1/012012

- Uralov B., Isabaev K., Jamolov F., Akhmadi M., Mirzaev M. The influence of the shape the living section of the pressureless machine channel and the roughness of its wetted surface on the hydraulic resistance // IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2020. V. 883. №1. P. 012006. https://doi.org/10.1088/1757-899X/883/1/012006

- Afraimovich E. L., Perevalova N. P., Plotnikov A. V., Uralov A. M. The shock-acoustic waves generated by earthquakes // Annales Geophysicae. Göttingen, Germany: Copernicus Publications, 2001. V. 19. №4. P. 395-409. https://doi.org/10.5194/angeo-19-395-2001