Исследования процесса сульфатизирующего обжига чернового медного концентрата забалансовой руды Анненского месторождения

Автор: Жумашев Калкаман Жумашевич, Каримова Люция Монировна, Юн А.б Александр борисович, Токбулатов Талгат Есенгалиевич, Кайралапов Ерлан Токпаевич, Жиембаева Дана Маратовна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 15 (274), 2012 года.

Бесплатный доступ

Исследовано влияние различных факторов на процесс обжига малосернистого чернового медного флотоконцентрата в шахтной печи. Установлено, что достаточно высокую степень извлечения меди в условиях автогенного обжига можно достичь при гранулировании на смеси из раствора лигносульфонатов (сульфит-спиртовая барда) и 10 %-ной серной кислоты. В зависимости от действующих факторов получены частные и обобщенные функции извлечения меди в раствор, которые скорректировали с учетом ограничения по степени реагирования не более 100 % путем введения в экспоненту.

Черновой флотоконцентрат, извлечение меди, автогенный обжиг, факторы, обобщенные функции

Короткий адрес: https://sciup.org/147156730

IDR: 147156730 | УДК: 669.337

Текст научной статьи Исследования процесса сульфатизирующего обжига чернового медного концентрата забалансовой руды Анненского месторождения

С целью обеспечения наиболее благоприятных условий для эффективного выщелачивания меди из сульфидного концентрата применяют сульфатизирующий обжиг, который происходит при более низких температурах [1–4]. Кроме того, при низкотемпературном обжиге есть возможность предотвратить образование труднорастворимых ферритов и силикатов, а также спекание зерен. При этом в качестве дополнительного оксиданта может быть использован трехвалентный сульфат железа, получаемый в процессе обжига путем окисления пирита.

Ранее [5–7] проведена оптимизация процесса обжига бедных медно-сульфидных концентратов в условиях автогенного режима окисления. Изучена зависимость максимальной температуры автогенного обжига от содержания серы в концентрате при различных скоростях подачи воздуха. Поэтому в качестве исследуемого материала использовали черновой флотоконцентрат с содержанием серы не более 6 %. Гранулометрический состав с содержанием класса –0,074 мм 60,30 %, насыпная масса концентрата составляла 1,33 г/см3, химический состав приведен в табл. 1.

При изучении сырьевой базы и вещественного состава чернового флотоконцентрата использованы данные химического и рентгенофазового анализов. Определение состава и размерности составляющих фаз описаны с помощью микроскопа «Nеophot-21».

Таблица 1

Содержание основных компонентов в концентрате, %

|

Cu |

S сульф |

Fe |

CaO |

Na 2 O |

K 2 O |

SiO 2 |

Al 2 O 3 |

Zn |

|

6,05 |

5,50 |

4,70 |

3,05 |

2,79 |

1,38 |

56,13 |

8,17 |

2,10 |

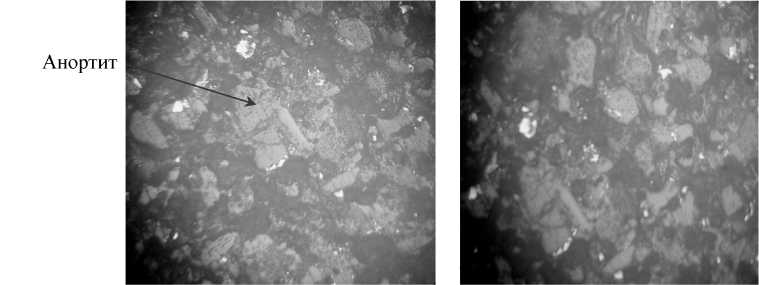

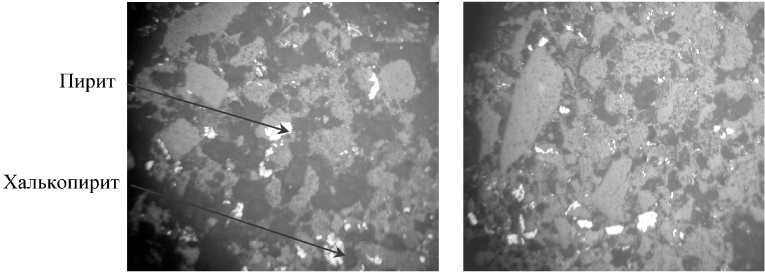

Образец представлен рудными и нерудными зернами, угловатыми, угловато-окатанными, окатанными кристалликами, иногда неправильной формы (рис. 1).

Количество рудных составляющих определено линейным методом. Линейный метод сводится к измерению и суммированию длин отрезков прямой линии, проходящей через данную структурную составляющую, т. е. фазу на определенной длине секущей прямой.

Халькопирит CuFeS 2 представлен зернами неправильной формы, часто зерна корродированны. Цвет желтый, желтоватый. Довольно часто зерна халькопирита наблюдаются в виде тесных сростков с нерудными минералами, иногда полностью заключены в них. Размеры зерен от 0,0125 до 0,25 мм.

Пирит FeS 2 представлен в основном правильными зернами, в сечении, близком к квадрату. Цвет светлый. Размеры зерен от 0,01 до 0,1 мм.

Кварц SiO2 представлен окатанными, угловатоокатанными зернами. Размеры зерен от 0,06 до 0,2 мм.

Полевые шпаты K[AlSi3O8] представлены таблитчатыми и неправильными угловатыми зернами. Зерна пелитизированы, т. е. каолинизирова-ны. Размеры зерен от 0,02 до 0,3 мм.

Анортит Ca[Al 2 Si 2 O 8 ] представлен прямоугольными формами с ясно выраженной спайностью. Незначительные изменения наблюдаются в виде каолизации и серицитизации, карбонатизации .

Серицит – тонкочешуйчатая слюда образуется при выветривании плагиоклазов. Размеры зерен от 0,1 до 0,45 мм.

б)

а)

Рис. 1. Характер распределения и форма рудных и нерудных зерен в концентрате, х100

Жумашев К.Ж., Каримова Л.М., Юн А.Б., Токбулатов Т.Е., Кайралапов Е. Т., Жиембаева Д.М.

Содержание в пробе рудных минералов: халькопирита – 9,50 %; пирита – 3,25 %.

В центральных частях кварца наблюдаются сростки халькопирита (рис. 1, е).

Концентрат подвергался окатыванию на укрупненно-лабораторном грануляторе с диаметром чаши 1,2 м, высотой борта 15 см при скорости вращения 20 об/мин и подаче связующего разбрызгиванием. Для этой цели и для обеспечения прочностных характеристик гранул концентрата окатывание вели на комбинированном 10 %-ном водном растворе серной кислоты в присутствии связующего – лигносульфоната. Концентрация лигносульфоната в 2 раза меньше, чем используется на практике медеплавильных заводов, поскольку серная кислота тоже играет связующую роль, образуя гипс с карбонатом кальция. Раствор готовили смешением отдельно приготовленных водных растворов 20 %-ной серной кислоты и раствора связующего плотностью 1,12 г/см3 при объемном соотношении 1 : 1.

Влажность гранул составляла в среднем 10 %, средняя насыпная масса 0,93 г/см3. Фракции гранул необходимого размера отсеивали на ситах, класс –10+7 мм (dср =8,5 мм). Сушку гранул проводили при 80–100 °С на решетке, под которую пода- вался нагретый до заданной температуры воздух.

Обжиг вели в вертикально установленной трубчатой электропечи, имеющей реактор из кварцевой трубки диаметром 40 мм, высотой 400 мм. Вначале печь нагревалась до определенной температуры, которая поддерживалась с помощью реле, соединенным с термопарой, вторичным прибором и регулятором напряжения в цепи нагревательных элементов печи. Затем навеску гранул в корзине, изготовленной из нихромовой проволоки, помещали вовнутрь печи, предварительно нагретой до заданной температуры. Снизу в печь вдували воздух, расход которого контролировали с помощью ротаметра.

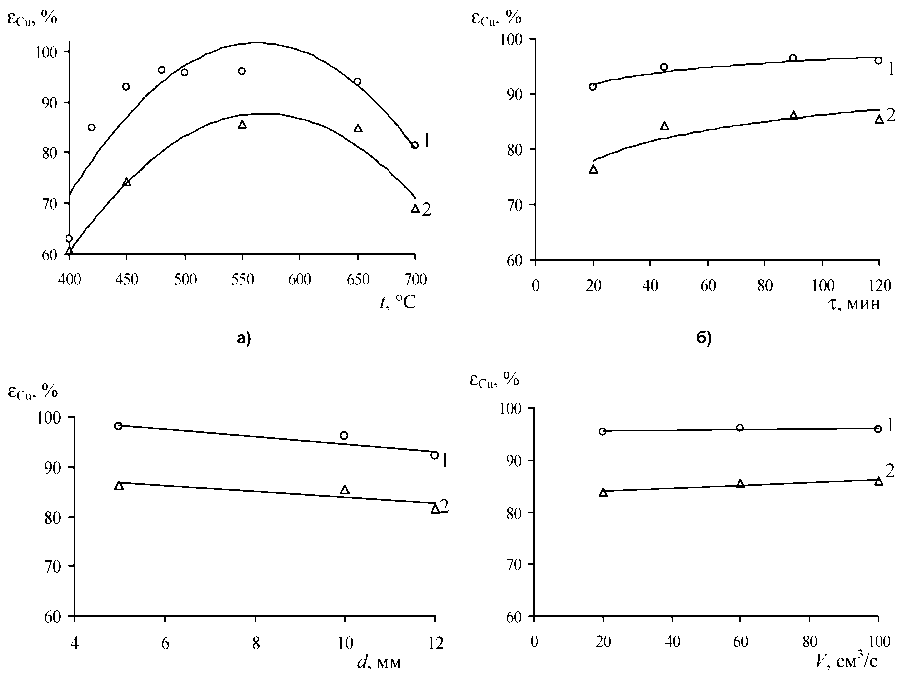

При последовательном изучении влияния различных факторов методом Зейделя – Гаусса – Малышева исследовано влияние температуры обжига ( t ) от 400 до 750 °С, продолжительности ( τ ) от 0 до 120 мин, расхода воздуха, вдуваемого в зону реагирования ( V ) от 10 до 100 см3/с, диаметра гранул ( d ) от 2 до 12 мм. Были построены точечные графики частных зависимостей извлечения меди в раствор из огарка, данные по которым приведены на рис. 2 и в табл. 2.

Выщелачивание огарка проводили при условиях Ж : Т =4 : 1, температуре 80 °С и продолжи-

в)

г)

Рис. 2. Зависимость извлечения меди в раствор из огарка от заданных факторов: а – влияние температуры обжига t , °С; б – продолжительности τ, мин; в – крупности гранул d , мм; г – расхода вдуваемого воздуха V , см3/с; 1 – смесь из раствора лигносульфонатов (сульфит-спиртовая барда ρ = 1,05 г/см3) и 10 %-ной серной кислоты; 2 – раствора лигносульфонатов ρ = 1,05 г/см3. Точки – экспериментальные данные; линии – по уравнениям (табл. 3)

Таблица 2

Зависимость извлечения меди в раствор ε Cu от температуры обжига t , продолжительности обжига τ, крупности гранул d и расхода вдуваемого воздуха V

Как видно из рис. 2, а, максимальное извлечение меди в раствор после обжига гранул концентрата, полученных с применением раствора лигно-сульфонатов, составило 86 %, а повышение до 96 % достигается применением смеси из раствора лигносульфонатов (сульфит-спиртовая барда ρ = 1,05 г/см 3 ) и 10 %-ной серной кислоты, что можно объяснить нехваткой серы для сульфатиза-ции в первом случае и полнотой сульфатизации – во втором.

Зависимость извлечения меди в раствор имеет экстремум при температуре 550 °С. До этой температуры извлечение меди в раствор возрастает, а выше названной температуры – уменьшается. Известно, что сульфатизирующий обжиг проводится при температурах ниже температур окислительного обжига с тем, чтобы предупредить термическую диссоциацию сульфатов извлекаемых металлов. Сульфаты железа и меди начинают разлагаться выше указанной температуры. Поэтому полученная температура 550 °С вполне сопоставима с литературными данными [8]. Также было показано в [3], что при сульфатизирующем обжиге происходит окисление сульфида железа с образованием FeSO4 и переходом его в трехвалентную сульфатную форму. Образование сульфатов происходит через стадию образования оксидов. Выше 700 °С диссоциация сульфатов идет интенсивно, что приводит к повышению перехода серы в газ и образованию труднорастворимых соединений – ферритов, оксидов и т. д.

Извлечение меди с увеличением продолжительности опыта (рис. 2, б) возрастает в интервале 20–90 мин и далее замедляется. Результаты изучения влияния размера гранул дают информацию о тенденции снижения выхода газовой серы по мере увеличения диаметра окатышей, что объяснимо в связи с затруднениями удаления серы из более крупных гранул. Это положительный эффект с точки зрения сульфатизирующего обжига, однако чрезмерное увеличение диаметра гранул приводит к замедлению процесса обжига.

Адекватность полученных зависимостей рис. 2 определяли по коэффициенту корреляции R и его значимости t R (табл. 3).

Полученные уравнения для извлечения меди в раствор (см. табл. 3) с учетом значимых функций для описания совокупности действующих факторов обобщаются согласно [9] в виде их произведения с нормировкой по центральному экспериментальному значению в степени ( n – 1), где n – число частных функций. По центральному (ц) для всех функций условию: t = 550 °С, τ = 120 мин, d = 8,5 мм, V = 60 см 3 /с значение ε Cu, ц = 99,89. Обобщенное уравнение для смеси из раствора лигносульфона-

Жумашев К.Ж., Каримова Л.М., Юн А.Б., Токбулатов Т.Е., Кайралапов Е. Т., Жиембаева Д.М.

Таблица 3

Коэффициент корреляции R и его значимость tR для частных функций извлечения меди в раствор (смесь из раствора лигносульфонатов (сульфит-спиртовая барда р = 1,05 г/см3) и 10 %-ной серной кислоты)

|

Функция извлечения меди в раствор, % |

R |

Условие tR > 2 |

Значимость |

|

e Cu = - 0,0011 t 2 + 1,2652 1 - 254,79 |

0,58 |

1,96 ≤ 2 |

Малозначима |

|

e Cu = 83,9290 т 0,0297 |

0,92 |

7,47 > 2 |

Значима |

|

e Cu =- 0,7669 d + 102,29 |

0,83 |

2,66 > 2 |

Значима |

|

e Cu = 0,0069 Б + 95,4080 |

0,30 |

0,33 < 2 |

Незначима |

Таблица 4

Номограмма извлечения меди в раствор, % (выделены значения > 95,00 %)

При сопоставлении результатов эксперимента и расчета нашли значения коэффициента корреляции для извлечения меди в раствор R = 0,85, tR = 12,09 > 2, что подтверждает адекватность описания данных эксперимента настоящим уравнением.

По уравнению (1), извлечение меди в раствор в некоторых случаях превышает 100 %-ный предел изучаемой функции (см. табл. 2). Для корректировки уравнения (1) используем прием, описанный в [10], то есть подставим это уравнение в экспоненту (exp):

А е„ Б

-

£ Cu,р,ехр = exP ( - А е Си,р ) = е 'р , (2)

где А и Б - положительные числа; e Cu р - значения функции, рассчитанные по уравнению (1).

Для определения А и Б необходимо непосредственное сопоставление экспериментальных данных с рассчитанными по уравнению (1) и при отожествлении e Cu f exp с экспериментальными данными.

После двойного логарифмирования получаем 100

lnln-----= lnA - Б In eCu р,(3)

eCu, э, что тождественно уравнению прямой у = а + bx , где у = lnln-----; x = lnеСир ; a = lnA; b = -Б . eCu, э,

Таким образом, А и Б находим методом наименьших квадратов, найденные значения подставляем в уравнение (2), получаем:

-

- •p = 100exp(-1,4763 -1011 -e^844).(4)

При сопоставлении результатов эксперимента и расчета по (4) нашли R = 0,89 и t R = 19,77 > 2, которые указывают на высокую адекватность математической модели после корреляции описания данных эксперимента настоящим уравнением.

С использованием полученной модели процесса (4) была построена номограмма для извлечения меди в раствор (табл. 4). По данным номограммы видны оптимальные области учитываемых факторов и при других значениях.

Таким образом, исследовано влияние различных факторов на процесс обжига малосернистого чернового медного флотоконцентрата в шахтной печи. Установлено, что достаточно высокую степень извлечения меди в условиях автогенного обжига можно достичь при условиях: t = 500…600 °С, т = 40... 60 мин, d = 8^12 мм, гранулированном на смеси из раствора лигносульфонатов (сульфитспиртовая барда р = 1,05 г/см3) и 10 %-ной серной кислоты. Выход кека при этих условиях составляет 75 %.

В зависимости от действующих факторов получены частные и обобщенные функции извлечения меди в раствор, которые скорректировали с учетом ограничения по степени реагирования не более 100 % путем введения в экспоненту.

Список литературы Исследования процесса сульфатизирующего обжига чернового медного концентрата забалансовой руды Анненского месторождения

- Металлургия меди, никеля и кобальта/И.Ф. Худяков, А.И. Тихонов, В.И. Деев, С.С. Набойченко. -М.: Металлургия, 1977. -Т. 1.

- Атбашян Е.М., Лейзерович Г.Я., Лонский И.С., Метелицына И.А.//Цветная металлургия, 1962. -№ 8. -С. 25.

- Саргсян, Л.Е. Обжиг сульфидно-цинкового концентрата с получением преимущественно сульфатного огарка для эффективного выщелачивания/Л.Е. Саргсян, А.М. Оганесян//Цветные металлы. -2006. -№ 7. -С. 16.

- Саргсян, Л.Е. Активированный сульфатизирующий обжиг халькопиритового концентрата для серно-кислотного выщелачивания/Л.Е. Саргсян, А. М. Оганесян//Известия вузов. Цветная металлургия. -2010. -№ 5. -С. 11-13.

- Изучение влияния сульфатизации серной кислотой чернового сульфидного концентрата для автогенности обжига/К.Ж. Жумашев, Л.М. Каримова, Е.Т. Кайралапов, А.Т. Имангалиева//Абишевские чтения «Гетерогенные процессы в обогащении и металлургии»: материалы Междунар. науч.-практ. конф. -2011. -С. 157-160.

- Жумашев, К.Ж. Изучение автогенности обжига некондиционного чернового медного концентрата воздухом, обогащенным кислородом/К.Ж. Жумашев, Л.М. Каримова, Е.Т. Кайралапов//Фундаментальные и прикладные исследования, разработка и применение высоких технологий в промышленности: XI Междунар. науч.-практ. конф., г. Санкт-Петербург. -СПб., 2011. -Т. 1. -С. 170-172.

- Оптимизация процесса обжига некондиционных медных сульфидных концентратов/Л.М. Каримова, К.Ж. Жумашев, В.П. Малышев, Е.Т. Кайралапов//КИМС. -2011. -№ 2 (275). -С. 56-67.

- Смирнов, В.И. Обжиг медных руд и концентратов/В.И. Смирнов, А.И. Тихонов. -Свердловск: Металлургиздат, 1958. -280 с.

- Малышев, В.П. Математическое описание результатов многофакторного эксперимента, проведенного по методу Зейделя-Гаусса/В.П. Малышев//Вестник АН КазССР. -1978. -№4. -С. 31-38.

- Малышев, В.П. Вероятностно-детерминированное отображение/В.П. Малышев. -Караганда: Ғылым, 1994. -370 с.