Исследования взаимодействия поверхности металла с агрессивной средой в зависимости от технологии обработки

Автор: Тимохова Оксана Михайловна, Бурмистрова Ольга Николаевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

В статье предложена комплексная технология обработки и восстановления деталей машин, которая состоит из химико-термической обработки с последующим нанесением газотермического покрытия. В результате данной комплексной обработки сталь имеет в своём составе редкоземельные металлы, что в свою очередь, позволяет повысить коррозионную стойкость в 1,5-2 раза.

Коррозия, износостойкость, сталь, химико-термическая обработка

Короткий адрес: https://sciup.org/148204389

IDR: 148204389 | УДК: 621.785.616:620.193

Текст научной статьи Исследования взаимодействия поверхности металла с агрессивной средой в зависимости от технологии обработки

стали, где в качестве химического реагента используется карбюризатор, содержащий углерод, легирующие элементы. Технологический режим ХТО заключается в цементации при температуре 900-1080°С, закалке – при температуре 850°С, последующем низком отпуске. Охлаждение легированных сталей после закалки в различных технических маслах, а также водных растворах щелочей позволяет избежать остаточных внутренних напряжений и трещин. В исследовании масло было заменено водным раствором по массе, (%): моносуль-фидного натрия (NaHS) – 2-5, боргидрида натрия (NaBH 4 ) – 0,4-0,74.

После этого образцы из легированной стали и образцы из стали 20Х без микролегирования прошли цементацию по стандартной схеме, они были исследованы на износо- и коррозионную стойкость. Исследования проведены на специально сконструированной установке, позволяющей поддерживать агрессивную естественную внешнюю среду с включениями продуктов износа. Кварцевый песок (фракции ≈ 70 мкм) был выбран в качестве абразивной массы, который был подвержен обработке в качестве создания агрессивной среды 3%-ным раствором уксусной кислоты, газоконденсатной смеси, морской и пресной воды. По окончании каждого эксперимента определялась степень наводораживания методом анодного растворения.

В результате эксперимента было выяснено, что после 4 часов трения содержание водорода в поверхностном слое увеличилась в 2,8 раза у образцов, прошедших обычную цементацию и закалку в масле, у роликов с микролегированием увеличили содержание водорода всего на 0,8%. Увеличение скорости изнашивания вызвано разупрочнением стали вследствие чрезмерной накачки водорода и охрупчивания поверхности трения. Следует отметить, что с увеличением давления p ( p = 0,05-0,20 МПа) абразивной массы на образец время до наступления охрупчивания поверхности образца возрастает. Это объясняется тем, что водород, растворяясь в металле, диффундирует в зону повышенных температур и максимальных пластических деформаций. С повышением давления глубина пластических деформаций увеличивается, плотность дислокаций в металле возрастает, что увеличивает интенсивность наводораживания. Очевидно, при давлении p = 0,05 МПа удельное содержание водорода в стали достигает критической величины уже в течение 20 мин. эксперимента, и поэтому минимальная величина скорости изнашивания нами не была зарегистрирована.

С целью подтверждения влияния наводоражи-вания на скорость изнашивания было проведено исследование стали о сухую, не обработанную электролитом абразивную массу при давлении p = 0,02 МПа. Из анализа полученных данных видно, что увеличения удельного содержания водорода в стали не происходит, а скорость изнашивания в этом случае является постоянной величиной. Исследования, проведённые для других сред, показали аналогичные результаты.

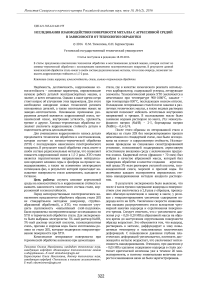

Для определения коррозионной стойкости образцы из стали 20Х, предварительно зачищенные на наждачном круге, обезжиренные ацетоном, взвешивали и подвешивали в сосуде (рис. 1) на нейлоновой нити таким образом, чтобы часть образцов была полностью погружена в среду смазочного масла, а другая находилась в газовой фазе на расстоянии 10-15 см от смазочного масла. После герметизации сосуд закрывали и перемешивали. Продолжительность опытов составляла 15 суток. Для создания условий периодического смачивания поверхности стали агрессивным электролитом ячейки дважды в сутки интенсивно встряхивали. Продукты коррозии удаляли травлением образцов в 2%-ном растворе НС1 в ацетоне в течение 5 мин. Взвешивание образцов проводили на аналитических весах ВЛР-200г с точностью 10~4 г.

Рис. 1. - Ячейка для коррозионных испытаний:

1 – крышка с ниппельным клапаном; 2 – кронштейн для крепления образцов; 3 – ячейка; 4 – образцы сталь 20Х, ХТО; 5 – образцы 20Х, ХТО с микролегированием; 6 – уйат-спирит; 7 – среда смазочного масла

S = 0.53409002 r = 0.94055339

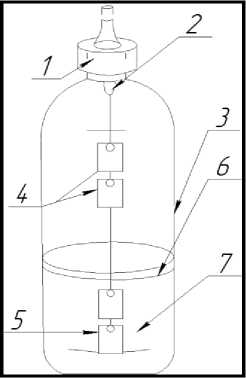

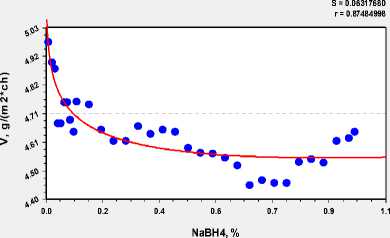

Рис. 2. Исследование твёрдости покрытия от состава охлаждающей среды:

а – график зависимости; б – остатки модели; S – дисперсия; r – коэффициент корреляции; по вертикали – НRС э , по горизонтали NaBH 4

В каждой серии опытов определяли скорость коррозии в агрессивной среде. Исследуемые образцы при ХТО охлаждались при разной концентрации боро-гидрита натрия в жидкости. Данные приведены в табл. 1. В программной среде Curve Expert получена модель закономерности влияния борогидрита натрия в охлаждающей жидкости на физико-механические свойства детали. График зависимости представлен на рис. 2.

Таблица 1. Исследование состава охлаждающей среды

|

Охлаждающая среда |

Состав |

Твёрдость, HRC э |

Скорость коррозии, г/м2 ч |

Интенсивность изнашивания образцов, мг/100 ч |

|

1 |

2 |

3 |

4 |

5 |

|

Масло |

Классич. |

49 |

48,0272 |

40,1 |

|

Вода |

0,01NaBH 4 |

48 |

4,9751 |

39,8 |

|

0,02NaBH 4 |

48 |

4,8991 |

39,3 |

|

|

0,03NaBH 4 |

48 |

4,8765 |

39,4 |

|

|

0,04NaBH 4 |

48 |

4,6754 |

38,8 |

|

|

0,05NaBH 4 |

48 |

4,6766 |

38,4 |

|

|

0,06NaBH 4 |

48 |

4,7532 |

38,3 |

|

|

0,07NaBH 4 |

48 |

4,7543 |

37,4 |

|

|

0,08NaBH 4 |

48 |

4,6896 |

37,8 |

|

|

0,09NaBH 4 |

48 |

4,6461 |

36,2 |

|

|

0,10NaBH 4 |

48 |

4,7564 |

36,5 |

|

|

0,14NaBH 4 |

49 |

4,7456 |

35,8 |

|

|

0,18NaBH 4 |

49 |

4,6545 |

34,6 |

|

|

0,22NaBH 4 |

49 |

4,6132 |

32,4 |

|

|

0,26NaBH 4 |

49 |

4,6124 |

30,6 |

|

|

0,30NaBH 4 |

49 |

4,6654 |

29,1 |

|

|

0,34NaBH 4 |

49 |

4,6376 |

29,4 |

|

1 |

2 |

3 |

4 |

5 |

|

0,38NaBH 4 |

49 |

4,6543 |

29,8 |

|

|

0,42NaBH 4 |

49 |

4,6461 |

28,9 |

|

|

0,46NaBH 4 |

50 |

4,5867 |

29,1 |

|

|

0,50NaBH 4 |

50 |

4,5678 |

29,5 |

|

|

0,54NaBH 4 |

51 |

4,5661 |

29,3 |

|

|

0,58NaBH 4 |

51 |

4,5511 |

29,0 |

|

|

0,62NaBH 4 |

52 |

4,5210 |

28,9 |

|

|

0,66NaBH 4 |

52 |

4,4498 |

28,6 |

|

|

0,70NaBH 4 |

53 |

4,4687 |

28,7 |

|

|

0,74NaBH 4 |

53 |

4,4588 |

28,1 |

|

|

0,78NaBH 4 |

51 |

4,4577 |

28,8 |

|

|

0,82NaBH 4 |

51 |

4,5342 |

29,2 |

|

|

0,86NaBH 4 |

51 |

4,5464 |

29,5 |

|

|

0,90NaBH 4 |

50 |

4,5322 |

29,3 |

|

|

0,94NaBH 4 |

50 |

4,6123 |

29,9 |

|

|

0,98NaBH 4 |

49 |

4,6234 |

30,1 |

|

|

1,0 NaBH 4 |

49 |

4,6466 |

30,5 |

|

|

1,1 NaBH 4 |

48 |

4,7654 |

31,9 |

|

|

1,2NaBH 4 |

48 |

4,7686 |

31,7 |

|

|

1,3NaBH 4 |

46 |

4,7732 (отсл. слоя) |

33,8 |

Таким образом, зависимость твердости упрочненного слоя от количества борогидрита натрия в охлаждающей жидкости примет следующий вид:

y = 5,5864 · x13,4185 · exp(–19,8932 · x) + 48.

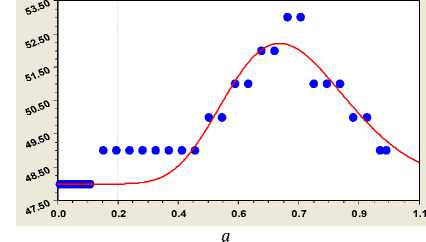

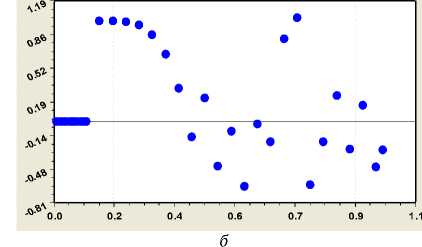

Аналогичным образом получена математическая модель, отражающая изменение скорости коррозии от количества борогидрита натрия в охлаждающей жидкости (рис. 3).

Следовательно, математическая модель изменения скорости коррозии от количества борогидрита натрия будет выглядеть следующим образом:

y = 9,482176exp(0,013641 ⋅ x ) - 5,0622148 ⋅ x 0,023562 .

a

«■'М---------------------------

5i ।।।।।।।।>—।—।—।— 0.0 0.3 0.6 0.8 1.1

NaBH4, %

б

Рис. 3. Изменение скорости коррозии от количества борогидрита натрия в охлаждающей жидкости: а – график зависимости; б – остатки модели; S – дисперсия; r – коэффициент корреляции

На рис. 3 видно, что введение уже относительно небольшого количества борогидрита натрия в охлаждающую жидкость (0,4%) замедляет коррозию стали более, чем в 2,5 раза. Увеличение концентрации до 1% значительно усиливает защитные свойства поверхностного слоя. Однако, надо отметить, что при повышении концентрации борогидрита натрия более 1% на поверхности стали наблюдается отслоение упрочнённого слоя. Следовательно, наиболее оптимальной концентрацией борогидрита натрия следует считать концентрацию от 0,4% до 0,74%.

Таким образом, разработанная технология изготовления деталей позволяет путём микролегирования поверхностных слоёв металла, принципиально не изменяя химического состава стали, понижать скорость коррозии металла, т.е. уменьшать степень наво-дораживания.

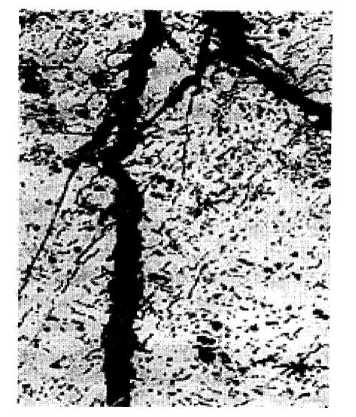

Следующим этапом исследований являлся вопрос изучения влияния фосфора и серы на процесс наводораживания. Как отмечалось раньше, отрицательное влияние серы на механические свойства металла, его коррозионную стойкость изучены и постоянно исследуются, то влияние фосфора на коррозионные процессы исследованы недостаточно. Фосфор, растворяясь в феррите при комнатных температурах, при низких температурах выделяется из феррита и образует при этом химическое соединение Fe 3 Р. Микротрещины, образованные при эксплуатации металла за счёт разрушения химического соединения, играют при наводораживании стали такую же роль, как сера и дислокации. Это подтверждается экспериментом, который был проведён на образцах из стали 20Х. На рис. 4 представлена микроструктура образца стали 20Х, который был предварительно помещён в камеру при температуре –40°С, а затем был помещён в агрессивную среду, где подвергся наводораживанию при одновременном механическом воздействии. Образовавшаяся трещина носит следы коррозионного процесса, образуется по границам зёрен феррита, где и располагаются химические соединения Fe 3 Р. На фотографии видно, что трещина образуется на границе зерна и при выходе на поверхность значительно расширяется.

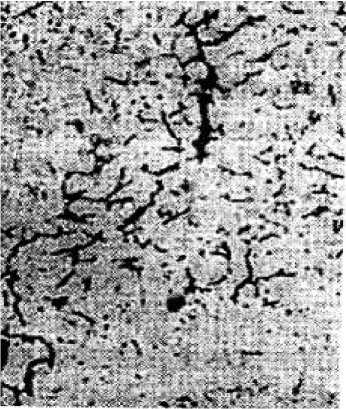

Иную картину наблюдаем у образа, который изготовлен из той же марки стали и также помещён в холодильную камеру, но не подвергался воздействию агрессивной среды (рис. 5).

Рис. 4. Образование микротрещины при низких температурах (сталь 20Х) х 780

Иную картину наблюдаем у образа, который изготовлен из той же марки стали и также помещён в холодильную камеру, но не подвергался воздействию агрессивной среды (рис. 5). На рис. 5 представлена микроструктура образца сталь 20Х, который был предварительно помещён в камеру при температуре –40°С, а затем подвергнут знакопеременным циклическим наг-рузкам при комнатной температуре в обычной атмосфере. Видно, что трещина образуется вокруг зёрен, но не распространяется вдоль границ. Как видно, повышенное содержание фосфора в стали также способствует процессу наводораживания, так как фосфор вызывает образование микротрещин, которые служат коллекторами для атомов водорода. Кроме того, фосфиды, как и сульфиды, являются активаторами процесса абсорбции водорода и изменяют термодинамический потенциал металла. Исследуемые образцы после наводораживания и выдержке в агрессивной среде исследовали на коррозионную стойкость, используя гравиметрический метод испытаний. Результаты исследования приведены в табл. 2.

Рис. 5. Образование микротрещины при низких температурах в стали 20Х без воздействия агрессивной среды. ×780

Таблица 2. Результаты исследований коррозионной стойкости образцов после наводораживания

|

Наименование опыта, сталь 20Х |

Масса |

Разница |

Время экспозиции, ч |

Потеря массы 10-3, г/м2 ч |

Скорость коррозии, 10-3 мм/год |

|

|

до, г |

после, г |

|||||

|

до наводораживания |

21,2343 |

21,2313 |

0,0030 |

18 |

91,5308 |

91,5430 |

|

22,0542 |

22,0492 |

0,0050 |

26 |

91,6059 |

102,2508 |

|

|

после наводораживания |

21,7053 |

22,6948 |

0,0105 |

18 |

184,5915 |

204,8625 |

|

22,6542 |

22,5492 |

0,0108 |

26 |

113,2159 |

182,2508 |

|

По результатам эксперимента можно сделать вывод, что образцы из стали 20Х после наводоражива-ния и испытаний в агрессивной среде имеют более высокую коррозионную стойкость, по сравнению с образцами, предварительно охлаждёнными до минусовых температур, наводороженными и испытанными в агрессивной среде.

Для более полного выяснения данной зависимости проведен микроструктурный анализ образования трещин при коррозии исследуемых образцов. Характер образования питтингов у исследуемых образцов после выдержки в агрессивной среде в течение 100 часов имеет некоторые различия. По характеру образования питтингов исследуемые образцы не имеют относительно равные границы питтинга. Иная картина наблюдается в образцах, исследованных при минусовых температурах (питтинги образуют рваную, острую геометрию рисунка), по скорости коррозии можно предположить, что при минусовых температурах в местах выделения из феррита фосфора образуются ловушки для атомарного водорода. Атомарный водород в силу своей активности может вступать в реакцию с сульфидами серы, создавать повышенное парциальное давление, что и приводит к развитию и распространению трещины внутри металла.

Выводы: можно предположить, что на развитие коррозионного растрескивания конструкций, работающих в условиях минусовых температур в агрессивной среде, одним из основных влияющих факторов является наличие фосфора и серы в металле. Наличие неметаллических включений существенно влияет на процессы наводораживания и, как следствие, на коррозионные разрушения, старение материала. Механизм коррозионного старения связан со структурными изменениями металла в процессе его эксплуатации не только с деформационно-пластическим упрочнением, но и с изменением химического состояния металла, вызванного выделением фосфора из феррита и насыщением водорода.

Список литературы Исследования взаимодействия поверхности металла с агрессивной средой в зависимости от технологии обработки

- Тимохова, О.М. Исследование коррозионной стойкости стали после термической обработки//IX междунар. молодёжная науч. конф «Севергеоэкотех-2008»: мат-лы конф. (19-21 марта 2008 г., Ухта): в 3 ч.; ч. 1. -Ухта: УГТУ, 2008. С. 254-256.

- Тимохова, О.М. Исследование наноматериалов при поверхностном упрочнении деталей лесных машин/О.М. Тимохова, Н.Р. Шоль//Система. Методика. Технологии. 2012. №4 (6). С. 29-31.

- Тимохова, О.М. К вопросу водородного охрупчивания стали//Сборник научных трудов по итогам междун. науч.-техн. конф.: Новые материалы и технологии в машиностроении. Вып. 12. Под ред. Е.А. Памфилова. -Брянск: БГИТА, 2010. С. 120-122.

- Тимохова, О.М. Мониторинг коррозионных разрушений конструкций машин и оборудования отрасли/О.М. Тимохова, Н.Р. Шоль, Г.Б. Коптяева//Актуальные проблемы развития лесного комплекса: мат-лы междунар. науч.-техн. конф. -Вологда: ВоГТУ, 2010. С. 225-228.

- Тимохова, О.М. Особенности протекания коррозии при минусовых температурах//IX междунар. молодёжная науч. конф. «Севергеоэкотех-2008»: мат-лы конф. (19-21 марта 2008 г., Ухта): в 3 ч.; ч. 1. -Ухта: УГТУ, 2008. С. 256-258.

- Тимохова, О.М. Перспективы применения газотермического напыления для восстановления деталей машин/О.М. Тимохова, Н.Р. Шоль, Г.Б. Коптяева//Ресурсосберегающие технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки от нано-до макроуровня: мат-лы 12-й междунар. науч.-практ. конф. в 2-х ч.; ч. 1. -СПб.: Политех. ун-т, 2010. С. 217-220.

- Тимохова, О.М. Повышение коррозионной стойкости технологического оборудования и деталей машин/О.М. Тимохова, Н.Р. Шоль, Г.Б. Коптяева//Научно-технический вестник Поволжья. 2011. №3. С. 141-144.

- Тимохова, О.М. Повышение коррозионной стойкости деталей лесотранспортных машин: Автореф… дис. канд. техн. наук. -Йошкар-Ола: ПГТУ, 2013. 22 с.