Итерационные методы статического анализа четырехдроссельной электро-гидравлической рулевой машины ракетных блоков

Автор: Белоногов Олег Борисович

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Системный анализ, управление и обработка информации

Статья в выпуске: 2 (25), 2019 года.

Бесплатный доступ

Статья содержит результаты разработки и исследования итерационных методов статического анализа четырехдроссельной электрогидравлической рулевой машины, а именно, методов расчета ее статических характеристик (силовой и скоростной) с учетом параметров местных гидравлических сопротивлений, позволяющих проводить расчеты при различных значениях напряжения питания и температуры. Предлагаемые методы основаны на решении систем нелинейных алгебраических и трансцендентных уравнений математических моделей рулевой машины, описывающих ее статические режимы работы. В основу разработки методов статического анализа рулевой машины положены методы комплексного моделирования физических свойств рабочих жидкостей рулевых машин и гидроприводов, итерационные методы расчета параметров течений рабочей жидкости в соединительных трубопроводах, каналах, проточных элементах и клапанах, результаты исследования рабочих процессов составляющих элементов рулевой машины, а также модификация метода Зейделя для решения систем нелинейных алгебраических и трансцендентных уравнений. Приводятся результаты апробации разработанных итерационных методов статического анализа такой рулевой машины.

Статический анализ, электрогидравлическая рулевая машина, нелинейные алгебраические и трансцендентные уравнения

Короткий адрес: https://sciup.org/143172129

IDR: 143172129 | УДК: 517.538.7:621.45.054-523.3 | DOI: 10.33950/spacetech-2308-7625-2019-2-115-126

Текст научной статьи Итерационные методы статического анализа четырехдроссельной электро-гидравлической рулевой машины ракетных блоков

Данная статья является продолжением работы [1] и содержит результаты разработки методов статического анализа, включающего итерационные методы расчета статических характеристик автономных однокаскадных электро-гидравлических рулевых машин (РМ) с четырехдроссельным электрогидрав-лическим усилителем (ЭГУ), предназначенных для проведения параметрической оптимизации и основанных на применении итерационных методов решения нелинейных алгебраических и трансцендентных уравнений модифицированным методом Зейделя. Рулевая машина данного типа была разработана для ракеты-носителя Н1 и нашла применение в разгонных блоках типа Д и ДМ [2].

Состав статических характеристик, факторы, оказывающие на них существенное влияние, и принципы, положенные в основу разработки методов статического анализа РМ, приведены в работе [1]. Расчетная схема принятой к разработке методов статического анализа РМ представлена на рис. 1, а расчетная схема ее ЭГУ — на рис. 2.

Математические модели статических режимов работы РМ получены из дифференциальных уравнений динамических режимов работы РМ путем приравнивания нулю их старших производных.

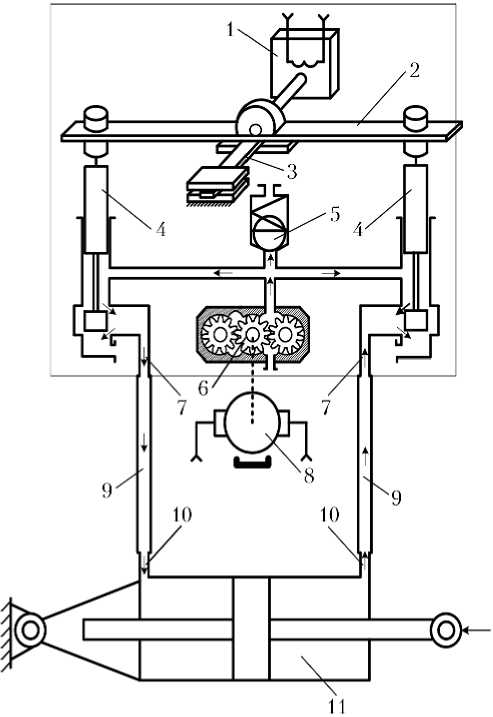

Рис. 1. Схема рулевой машины: 1 — поляризованное реле (электромеханический преобразователь); 2 — коромысло; 3 — плоская нагрузочная пружина; 4 — золотниковый плунжер; 5 — предохранительный клапан; 6 — трехшестеренный насос; 7 — входной канал трубопровода; 8 — электродвигатель; 9 — трубопровод; 10 — выходной канал трубопровода; 11 — силовой гидроцилиндр

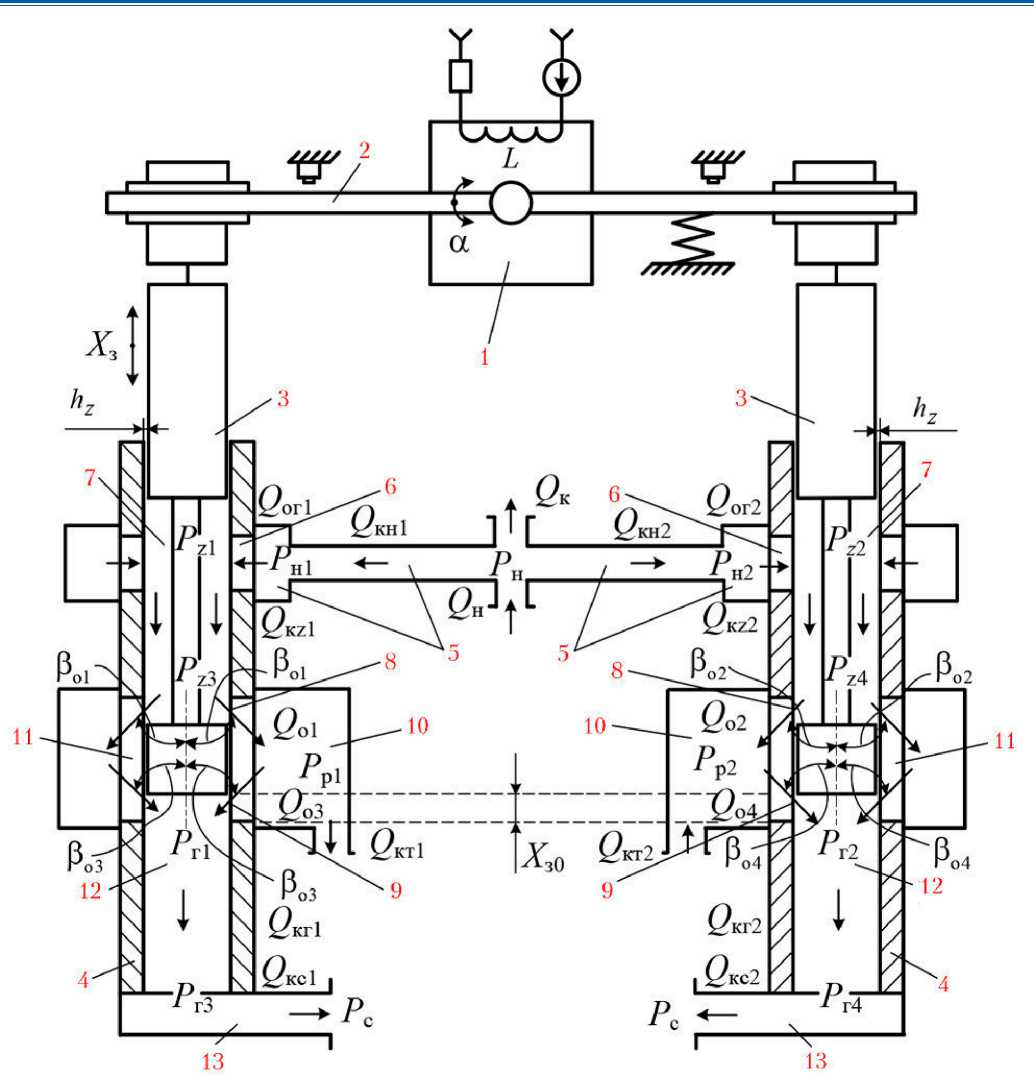

Рис. 2. Схема электрогидравлического усилителя (ЭГУ) рулевой машины: 1 — поляризованное реле (электромеханический преобразователь); 2 — коромысло; 3 — золотниковый плунжер; 4 — гильза (вращающаяся ось насоса); 5 — полость нагнетания ЭГУ; 6 — круглое отверстие в гильзе; 7 — канал зазора между штоком золотникового плунжера и гильзой; 8 — наливное дроссельное окно; 9 — сливное дроссельное окно; 10 — рабочая полость ЭГУ; 11 — прямоугольное окнообразующее отверстие в гильзе; 12 — канал гильзы; 13 — канал слива

математическая модель статического режима работы и метод расчета силовой характеристики рм

Под силовой характеристикой РМ понимается зависимость усилия, развиваемого силовым гидроцилиндром РМ, от командного тока. Силовую характеристику РМ определяют при условии предположения о заторможенном поршне силового гидроцилиндра, которое выражается соотношениями: V п = 0;

кт1 т1 кт3 кт4 т2 кт2 ; р р1 = р т1 = р т3 = р ц1; р р2 = р т2 = р т4 = р ц2, где V п — скорость движения поршня силового гидроцилиндра РМ; Q кт1, Q кт2, Q кт3, Q кт4 — расходы рабочей жидкости в каналах трубопроводов; Q т1, Q т2 — расходы рабочей жидкости в трубопроводах; р 1, р 2 — давления в рабочих полостях ЭрГУ; р р т1, р т2 — давления в началах трубопроводов; р т3, р т4 — давления в концах трубопроводов; р ц1, р ц2 — давления в полостях силового гидроцилиндра РМ.

Математическая модель статического режима работы для расчета силовой характеристики включает:

-

• уравнение линейного перемещения золотникового плунжера и ограничения на него, приведенные в работе [1];

-

• уравнения, определяющие угловую скорость вращения вала электродвигателя (вала насоса) и потребляемый электродвигателем ток [3]:

m = ( K 1 - К 2 K 3 - К 2 K5) н ) /(1 + К 2 K 4 Р н.Ун. с); (1)

I э = ( K 3 + K 1 K 4^ » + K 5 ) н )/( 1 + K 2 K P „^ (2) где m — угловая скорость вращения вала электродвигателя; I э — потребляемый электродвигателем ток; P hc , v hc — средние значения плотности и вязкости рабочей жидкости в зазоре клапана; р н — давление нагнетания; K 1… K 9 — здесь и далее — постоянные коэффициенты, определяемые как

K 1 = U э / K ээ ; K 2 = R э / K ээ ;

K 3 = ( M ст.э + M ст.н )/ K мэ ;

K 4 = [ C ж bm 2( z + 1)]/(2 K мэ);

K 5 = [( Cf + 1) bm 2( z + 1)]/ K мэ;

K 6 = bm 2( z + 1) – Cn ; K 7 = Cрbm 2( z + 1);

K8 = nо 2; K9 = 2, где Uэ — напряжение питания электродвигателя; Rэ — активное сопротивление якорной цепи электродвигателя, определяемое как Rэ = Rэ0 + Ktt, здесь Rэ0— значение активного сопротивления якорной цепи при 20 °С; Kt — температурный коэффициент, t — температура, °С; Kээ — коэффициент электромагнитной скоростной связи электродвигателя; Kмэ — коэффициент моментной характеристики электродвигателя; Mст.э — момент сухого трения движения в электродвигателе; Mст.н — момент сухого трения движения в насосе; Cж — коэффициент жидкостного вязкого трения; Cf — коэффициент сухого трения, обусловленного давлением рабочей жидкости; b — ширина зубчатого венца шестерни насоса; m — модуль зацепления; z — количество зубьев шестерни насоса; Cn — коэффициент утечек, зависящих от скорости вращения вала насоса; Cp — коэффициент утечек, зависящих от перепада давления.

-

• уравнения, определяющие давления в узловых точках ЭГУ РМ (давление в полости нагнетания и давление в рабочих полостях ЭГУ РМ) [4]:

р н = a 4 - a 5 (1 + a б Р н. ^ХР^Л^Г^ h2 -

-

- a 7 (1 + a 6 P h.c V h.c)(1/ K вк.м^ Vl P н P pj X

X Vl P н - P р2| Sign(P н - P p2) - a 8(1 + a бРн.^нХ X x ^к5кVvW Vx; (3)

p p1 = ( K вк.м3 p н )( K вк.м1 + K вк.м3 ); (4)

p p2 = ( K вк.м4 p н)( K вк.м2 + K вк.м4), (5) где a 4… a 8 — постоянные коэффициенты, определяемые как а 4 = ( K 1 – K 2 K 3)/( K 2 K 5); а 5 = K 7/( K 2 K 5 K 6); а 6 = K 2 K 4; а 7 = K 8/( K 2 K 5 K 6); а 8 = K 9 /( K 2 K 5 K 6 ); K вк.м1 , K вк.м2 , K вк.м3 , K вк.м4 — коэффициенты квадратичного вязкого трения комплексных магистралей нагнетания и слива ЭГУ РМ, определяемые следующим образом [4]:

K вк.м1 ( a 9 + a 10 ^ кн1 ) Р н.н1 +

+ a 13 (1/PL) Р н1 . 1 + ( a 11 + a Az> z 1. z 3 +

+ a 14^^15 2о1)]Р z 3.р1;(6)

K вк.м2 ( a 9 + a 10 ^ кн2 ) Р н.н2 +

+ a 13 (1/Ро г2 ) Р

н2 .z 2

+ ( a 11 + a 12 Х к z 2 ) p z 2. z 4

+

+ a 14[1/(ц^522)]Р z 4.р2;(7)

K вк.м3 ( a 15 + a 16 ^ кг1 ) Р г1.г3 + ( a 17 + a 18 ^ кс1 ) Р г3.с +

+ a 14^^о3523)]РрШ;(8)

K вк.м4 ( a 15 + a 16 ^ кг2 ) р г2.г4 + ( a 17 + a 18 ^ кс2 ) Р г4.с +

+ a 14[1/(р2о45\)|Р.. .-(9)

где р нн1, р нн2 — средние значения плотности рабочей жидкости в каналах нагнетания; Р н1 1, P h2 z 2 — средние значения плотности рабочей жидкости в отверстиях гильз;

Р z 1 z 3 , Р z2 z 4 — средние значения плотности рабочей жидкости в полостях между штоками золотниковых плунжеров и гильзами; р z 3р1, р z 4р2 — средние значения плотности рабочей жидкости в нагнетательных дроссельных окнах; Р г1г3, Р г2г4 средние значения плотности рабочей жидкости в каналах гильз; р г3с, р г4с — средние значения плотности рабочей жидкости в каналах слива; Р р1г1, Р р2г2 — средние значения плотности рабочей жидкости в сливных дроссельных окнах; a 9… a 18 — постоянные коэффициенты,

n определяемые как a9 = ^ZKHi/(2S|н);

n а10 = lкн/(2dкнS2кн); a11 = Σζкz.i/(2S2кz);

=1

а 12 = l к z /(2 δ к z S 2 к z ); а 13 = 1/(2 m 2 ог S 2 ог );

n а 14 = 1/(2 n о); a 15 = ^/(2 Sкг);

n а 16 = 1„/(2dкгSкг); a 17 = ,=^„/(2Sкс);

а18 = lкс/(2aксS2кс), n n n n где 5Zkh.i, 5ZKr.i, г§Zкс.i, Жz.i — суммы, СоОТветственно, коэффициентов местных гидравлических сопротивлений, обусловленных изменениями параметров русла каналов нагнетания, гильз, слива и зазоров между штоками золотниковых плунжеров и гильзами, каналов гильз и каналов слива; lкн, lкг, lкс, lкz — длины, соответственно, каналов нагнетания, гильз, слива и зазоров между штоками золотниковых плунжеров и гильзами; Sкн, Sкг, Sкс, Sкz — площади проходных сечений, соответственно, каналов нагнетания, гильз, слива и зазоров между штоками золотниковых плунжеров и гильзами; dкн, dкг — диаметры, соответственно, каналов нагнетания и каналов гильз; δкz — гидравлический диаметр канала зазора между штоком золотникового плунжера и гильзой; mог — количество нагнетательных отверстий в гильзе; Sог — площадь проходного сечения нагнетательного отверстия в гильзе (Sог = πd2ог/4, здесь dог — диаметр нагнетательного отверстия в гильзе); aкс — значение стороны квадратного сечения канала слива; µог1, µог2 — коэффициенты расхода нагнетательных отверстий в гильзе, определяемые в соответствии с описанными в работах [4–7] выражениями, которые удобно представить в виде следующих функциональных зависимостей:

µ ог1 = µ о( р н1, рz 1, ρ н1. z 1, ν н1. z 1, S ог, Пог, δ ог, ξ ог1); (10)

µ ог2 = µ о( р н2, рz 2, ρ н2. z 2, ν н2. z 2, S ог, Пог, δ ог, ξ ог2), (11)

где Пог — значение смоченного периметра нагнетательного отверстия в гильзе, определяемого как Пог = π d ог; где δ ог — безразмерный параметр движущегося нагнетательного отверстия в гильзе, определяемый в соответствии с работами [3, 6] выражением δ ог = ( D г2 – D г1)/ d ог, где D г2, D г1 — внешний и внутренний диаметры гильзы, соответственно; ξ ог1,

ξ ог2 — безразмерные параметры потоков в движущихся нагнетательных отверстиях гильз, определяемые в соответствии с работами [4, 7] выражениями:

ξ ог1 = [ ω m ог S ог ε ог1 ( D г1 + D г2 )]/(4 Q ог1 ); (12)

ξ ог2 = [ ω m ог S ог ε ог2 ( D г1 + D г2 )]/(4 Q ог2 ), (13) где Q ог1, Q ог2 — расходы потоков в нагнетательных отверстиях в гильзе, определяемые как

Q ог1 = m ог µ ог1 S ог 2/ ρ н1. z 1 | р н1 – рz 1|sign( р н1 – рz 1);

Q ог2 = m ог µ ог2 S ог 2/ ρ н2. z 2 | р н2 – рz 2|sign( р н2 – рz 2);

ε ог1, ε ог2 — коэффициенты сжатия потоков нагнетательных отверстий в гильзе, определяемые, согласно работам [4, 6, 7], функциональными зависимостями:

ε ог1 = ε о( р н1, рz 1, ρ н1. z 1, ν н1. z 1, S ог, Пог, δ ог, ξ ог1); (14)

ε ог2 = ε о( р н2, рz 2, ρ н2. z 2, ν н2. z 2, S ог, Пог, δ ог, ξ ог2); (15)

λ кн1, λ кн2, λ к z 1, λ к z 2, λ кг1, λ кг2, λ кс1, λ кс2 — коэффициенты гидравлических потерь на трение по длине, соответственно, каналов нагнетания и каналов зазоров между штоками золотниковых плунжеров и гильзами, каналов гильз и каналов слива, определяемые в соответствии с работой [4] функциональными зависимостями:

λ кн1 = λ к( p н, p н1, ρ н1.н, ν н1.н, d кн, l кн, η кн, ξ кн.1, …, ξ кн. n ); (16) λ кн2 = λ к( p н, p н2, ρ н2.н, ν н2.н, d кн, l кн, η кн, ξ кн.1, …, ξ кн. n ); (17) λ к z 1 = λ к( pz 1, pz 3, ρ z 1. z 3, ν z 1. z 3, d к z , l к z , η к z , ξ к z .1, …, ξ к z.n ); (18) λ к z 2 = λ к( pz 2, pz 4, ρ z 2. z 4, ν z 2. z 4, d к z , l к z , η к z , ξ к z .1, …, ξ к z.n ); (19) λ кг1 = λ к( p г1, p г3, ρ г1.г3, ν г1.г3, d кг, l кг, η кг, ξ кг.1, …, ξ кг. n ); (20) λ кг2 = λ к( p г2, p г4, ρ г2.г4, ν г2.г4, d кг, l кг, η кг, ξ кг.1, …, ξ кг. n ); (21) λ кс1 = λ к( p г3, p с, ρ г3.с, ν г3.с, α кс, l кс, η кс, ξ кс.1, …, ξ кс. n ); (22) λ кс2 = λ к( p г4, p с, ρ г4.с, ν г4.с, α кс, l кс, η кс, ξ кс.1, …, ξ кс. n ), (23) где p г1, p г2, p г3, p г4 — давления в полостях гильз ЭГУ; p н1, p н2 — давления в полостях перед нагнетательными отверстиями гильз; pz 1, pz 2, pz 3, pz 4 — давления в началах и концах полостей между штоками золотниковых плунжеров и гильзами; η кн, η кz , η кг, η кс — относительные шероховатости внутренних поверхностей, соответственно, каналов нагнетания, каналов зазоров между штоками золотниковых плунжеров и гильзами, каналов гильз и каналов слива;

ξ кн.1 , …, ξ кн. n ; ξ кг.1 , …, ξ кг. n ; ξ кс.1 , …, ξ кс. n ; ξ к z .1, …, ξ к z.n — характерные изменения параметров русла каналов нагнетания, гильз, слива и зазоров между штоками золотниковых плунжеров и гильзами; ν z 3. р 1 , ν z 4. р 2 , ν г1.г3 , ν г2.г4 , ν г3.с , ν г4.с , ν р1.г1 , ν р2.г2 — средние значения кинематической вязкости рабочей жидкости, соответственно, в нагнетательных дроссельных окнах, каналах гильз, каналах слива и в сливных дроссельных окнах; µ о1, µ о2, µ о3, µ о4 — коэффициенты расхода дроссельных окон, определяемые в соответствии с работами [4, 7] выражениями, которые удобно представить в виде следующих функциональных зависимостей:

µ о1 = µ о( р z3, р р1, ρ z 3.р1, ν z 3.р1, S о1, По1, δ о, ξ о1); (24) µ о2 = µ о( рz 4, р р2, ρ z 4.р2, ν z 4.р2, S о2, По2, δ о, ξ о2); (25) µ о3 = µ о( р р1, р г1, ρ р1.г1, ν р1.г1, S о3, По3, δ о, ξ о3); (26) µ о4 = µ о( р р2, р г2, ρ р2.г2, ν р2.г2, S о4, По4, δ о, ξ о4), (27) где S о1, S о2, S о3, S о4 — площади проходных сечений дроссельных окон, определяемые как:

S = b L 2 + h 2 при L – L – Х + Х ≤ L ; о1 о о z о z з0 з о

S о1 = b о ( L о – L z – Х з0 + Х з )2 + h z 2

при L о > L о – Lz – Х з0 + Х з > 0; (28)

S о1 = b о hz при L о – Lz – Х з0 + Х з ≤ 0;

S = b L 2 + h 2 при L – L – Х – Х ≤ L ; о2 о о z о z з0 з о

5о2 = Ь о V (L о — Lz — Х,0 — Х,) + h при Lо > Lо – Lz – Хз0 – Хз > 0; (29)

S о2 = b о hz при L о – Lz – Х з0 – Х з ≤ 0;

S = b L 2 + h 2 при Х – Х ≤ L ; о3 о о z з0 з о

S о3 = b о ( Х з0 – Х з)2 + hz 2 при L о > Х з0 – Х з > 0; (30)

S о3 = b о hz при Х з0 – Х з ≤ 0;

S = b L 2 + h 2 при Х + Х ≤ L ; о4 о о z з0 з о

5 04 - b о V ( Х „+ Х , )2 + h z при L о > Х зо + Х . > °; (31)

Sо4 = bоhz при Хз0 + Хз ≤ 0, где Lо — высота прямоугольного окнообразующего отверстия в гильзе; Lz — длина пояска золотникового плунжера; bо — ширина прямоугольного окнообразующего отверстия в гильзе; hz — величина зазора между пояском золотникового плунжера и гильзой; Хз0 — начальное открытие третьего и четвертого дроссельных окон; Хз — перемещение золотникового плунжера; По1, По2, По3, По4 — смоченные периметры дроссельных окон, определяемые выражениями:

П = 2( b + L 2 + h 2) при L – L – Х + Х ≤ L ; о1 о о z о z з0 з о

П о1 = 2[ b о + ( L о – L z – Х з0 + Х з )2 + h z 2]

при Lо > Lо – Lz – Хз0 + Хз > 0;(32)

П о1 = 2( b о + h z ) при L о – L z – Х з0 + Х з ≤ 0;

П о2 = 2( b о + L о2 + hz 2) при L о – L z – Х з0 – Х з ≤ L о ;

I - 2[ b о + V < L о — L z - Х ,0 — Х , ) + h ; ]

при Lо > Lо – Lz – Хз0 – Хз > 0;(33)

П о2 = 2( b о + h z ) при L о – L z – Х з0 – Х з ≤ 0;

П о3 = 2( b о + L о2 + hz 2) при Х з0 – Х з ≤ L о ;

П о3 = 2[ b о + ( Х з0 – Х з)2 + hz 2]

при Lо > Хз0 – Хз > 0;(34)

П о3 = 2( b о + h z ) при Х з0 – Х з ≤ 0;

П о4 = 2( b о + L о2 + hz 2 ) при Х з0 + Х з ≤ L о ;

П о4 = 2[Ь о + V < Х ,0 + Х , )2 + h Z ]

при Lо > Хз0 + Хз > 0;(35)

П о4 = 2( b о + h z ) при Х з0 + Х з ≤ 0;

где δо — безразмерный параметр движущихся дроссельных окон, определяемый выражением [4, 7] δо = (Dг2 – Dг1)/(2bо); ξо1, ξо2, ξо3, ξо4 — безразмерные параметры потоков в движущихся дроссельных окнах [3, 6]:

ξо1 = [ωnоSо1εо1(Dг1 + Dг2)]/(4Qо1);(36)

ξо2 = [ωnоSо2εо2(Dг1 + Dг2)]/(4Qо2);(37)

ξо3 = [ωnоSо3εо3(Dг1 + Dг2)]/(4Qо3);(38)

ξо4 = [ωnоSо4εо4(Dг1 + Dг2)]/(4Qо4),(39)

где ε о1, ε о2, ε о3, ε о4 — коэффициенты сжатия потоков в дроссельных окнах, определяемые функциональными зависимостями [4, 7]:

εо1 = εо(рz3, рр1, ρz3.р1, νz3.р1, Sо1, По1, δо, ξо1);(40)

εо2 = εо(рz4, рр2, ρz4.р2, νz4.р2, Sо2, По2, δо, ξо2);(41)

εо3 = εо(рр1, рг1, ρр1.г1, νр1.г1, Sо3, По3, δо, ξо3);(42)

εо4 = εо(рр2, рг2, ρр2.г2, νр2.г2, Sо4, По4, δо, ξо4);(43)

Q о1, Q о2, Q о3, Q о4 — расходы рабочей жидкости через дроссельные окна ЭГУ [4, 7], определяемые как

Q о1 = n о µ о1 S о1 2/ ρ z 3.р1 | рz 3 – р р1|sign( рz 3 – р р1); (44)

Q o2 = n о ^ о2 5 02V 2/ P z 4.р2 V р 4 - P р2 sign^ z 4 - Р р2 ^ (45)

Q о3 = n о µ о3 S о3 2/ ρ р1.г1 | р р1 – р г1|sign( р р1 – р г1); (46)

Q о4 = n о µ о4 S о4 2/ ρ р2.г2 | р р2 – р г2|sign( р р2 – р г2); (47)

-

• уравнения, определяющие давления перед круглыми отверстиями гильз [4]:

p н1 = 〈 { a 13(1/ µ 2ог1) ρ н1. z 1 + ( a 11 + a 12 λ к z 1) ρ z 1. z 3 +

+ a 14[1/( µ 2о1/ S о21)] ρ z 3.р1} р н + ( a 9 + a 10 λ кн1) ρ н.н1 р р1 〉 / /{ a 13(1/ µ 2ог1) ρ н1. z 1 + ( a 11 + a 12 λ к z 1) ρ z 1. z 3 +

+a 14 [1/( µ 2 о1 / S о 2 1 )] ρ z 3.р1 + ( a 9 + a 10 λ кн1 ) ρ н.н1 }; (48)

p н2 = 〈 { a 13(1/ µ 2ог2) ρ н2. z 2 + ( a 11 + a 12 λ к z 2) ρ z 2. z 4 +

+ a 14[1/( µ 2о1/ S о21)] ρ z 4.р2} р н + ( a 9 + a 10 λ кн2) ρ н.н2 р р2 〉 / /{ a 13(1/ µ 2ог2) ρ н2. z 2 + ( a 11 + a 12 λ к z 2) ρ z 2. z 4 +

+ a 14 [1/( µ 2 о2 / S о 2 2 )] ρ z 4.р2 + ( a 9 + a 10 λ кн2 ) ρ н.н2 }; (49)

-

• уравнения, определяющие давления за круглыми отверстиями гильз [4]:

Pz 1 = 〈 {( a 11 + a 12 λ к z 1) ρ z 1. z 3 + a 14[1/( µ 2о1/ S о21)] ρ z 3.р1} р н + + { a 13(1/ µ 2ог1) ρ н1. z 1 + ( a 9 + a 10 λ кн1) ρ н.н1} р р1 〉 / /{ a 13(1/ µ 2ог1) ρ н1. z 1 + ( a 11 + a 12 λ к z 1) ρ z 1. z 3 +

+ a 14 [1/( µ 2 о1 / S о 2 1 )] ρ z 3.р1 + ( a 9 + a 10 λ кн1 ) ρ н.н1 }; (50)

P z 2 = 〈 {( a 11 + a 12 λ к z 2 ) ρ z 2. z 4 + a 14 [1/( µ 2 о1 / S о 2 1 )] ρ z 4.р2 } р н + + { a 13(1/ µ 2о1) ρ н2. z 2 + ( a 9 + a 10 λ кн2) ρ н.н2} р р2 〉 / /{ a 13(1/ µ 2о1) ρ н2. z 2 + ( a 11 + a 12 λ к z 2) ρ z 2. z 4 +

+ a 14 [1/( µ 2 о1 / S о 2 2 )] ρ z 4.р2 + ( a 9 + a 10 λ кн2 ) ρ н.н2 }; (51)

-

• уравнения, определяющие давления в концах каналов зазоров между штоками золотниковых плунжеров и гильзами [4]:

Pz 3 = 〈 a 14[1/( µ 2о1/ S о21)] ρ z 3.р1 р н + {( a 9 + a 10 λ кн1) ρ н.н1 +

+ ( a 11 + a 12 λ к z 1) ρ z 1. z 3 + a 13(1/ µ 2ог1) ρ н1. z 1} р р1 〉 /

/{ a 13(1/ µ 2ог) ρ н1. z 1 + ( a 11 + a 12 λ к z 1) ρ z 1. z 3 +

+ a 14 [1/( µ 2 о1 / S о 2 1 )] ρ z 3.р1 + ( a 9 + a 10 λ кн1 ) ρ н.н1 }; (52)

P z 4 = 〈 a 14 [1/( µ 2 о2 / S о 2 2 )] ρ z 4.р2 р н + {( a 9 + a 10 λ кн2 ) ρ н.н2 +

+( a 11 + a 12 λ к z 2) ρ z 2. z 4 + a 13(1/ µ 2ог2) ρ н2. z 2} р р2 〉 /

/{ a 13 (1/ µ 2 ог2 ) ρ н2. z 2

+ ( a 11 + a 12 λ к z 2) ρ

z 2. z 4

+

+ a 14 [1/( µ 2 о2 / S о 2 2 )] ρ z 4.р2 + ( a 9 + a 10 λ кн2 ) ρ н.н2 }; (53)

-

• уравнения, определяющие давления в началах каналов гильз и давления между каналами гильз и каналами слива, приведенные в работе [1];

-

• уравнение гидростатической силы, действующей на золотниковые плунжеры [4]:

F гс = а 19( pz 4 – pz 3 – pz 2 + pz 1) + а 20( p г2 – p г1), (54) где а 19 = S 12 — площадь наливного торца пояска золотникового плунжера; а 20 = S 34 — площадь сливного торца пояска золотникового плунжера;

-

• уравнение стационарной гидродинамической силы, действующей на золотниковые плунжеры [4]

F гдс = µ 2 о1 S о21( pz 3 – p р1){[ а 21cos( β о1)]/

/( S о1 ε о1) – а 22( ρ z 1. z 3 / ρ z 3.р1)} – µ 2 о3 S о23( p р1 – p г1) ×

× {[ а 21cos( β о3)]/( S о3 ε о3) – а 23( ρ г1.г3/ ρ р1.г1)} – – µ 2 о2 S о22( pz 4 – p р2){[ а 21cos( β о2)]/( S о2 ε о2) –

– а 22( ρ z 2. z 4/ ρ z 4.р2)} + µ 2 о4 S о24( p р4 – p г4){[ а 21cos( β о4)]/

/( S о4 ε о4) – а 23( ρ г2.г4/ ρ р2.г2)}, (55)

где а 21 … а 23 — постоянные коэффициенты: а 21 = 2 n о; а 22 = (2 n о)/ S 12; а 23 = (2 n о)/ S 34; β о1, β о2, β о3, β о4 — углы истечения потоков рабочей жидкости в сечениях дроссельных окон золотникового гидрораспределителя, определяемые в соответствии с работами [4, 5] следующими функциональными зависимостями:

βо1 = βо(χо1, δо, ξо1, hz, Reо1);(56)

βо2 = βо(χо2, δо, ξо2, hz, Reо2);(57)

βо3 = βо(χо3, δо, ξо3, hz, Reо3);(58)

βо4 = βо(χо4, δо, ξо4, hz, Reо4),(59)

здесь χ о1, χ о2, χ о3, χ о4 — относительные открытия дроссельных окон [4, 5]:

χо1 = (Lо – Lz – Хз0 + Хз)/hz;(60)

χо2 = (Lо – Lz – Хз0 – Хз)/hz,(61)

χо3 = (Хз0 – Хз)/hz;(62)

χо4 = (Хз0 + Хз)/hz,(63)

Reо1, Reо2, Reо3, Reо4 — числа Рейнольдса потоков в дроссельных окнах, определяемые в соответствии с работами [4, 7] следующим образом:

Reо1 = Re(рz3, рр1, ρz3.р1, νz3.р1, Sо1, По1, δо, ξо1);(64)

Reо2 = Re(рz4, рр2, ρz4.р2, νz4.р2, Sо2, По2, δо, ξо2);(65)

Reо3 = Re(рр1, рг1, ρр1.г1, νр1.г1, Sо3, По3, δо, ξо3); (66) Reо4 = Re(рр2, рг2, ρр2.г2, νр2.г2, Sо4, По4, δо, ξо4);(67)

-

• уравнение гидравлической силы, действующей на золотниковые плунжеры

Fг = Fгс + Fгдс;(68)

-

• уравнение перемещения. затвора

предохранительного клапана [8]

Y = [а – а (µ2S /ε ) + а µ2S2]р – а ,(69)

к 24 25 к к к 26 к к н 27

где ε к — коэффициент сжатия потока в клапане, как и коэффициент расхода µ к, определяемые в соответствии с работой [8] как

εк = εк(рн, рс, ρн.с, νн.с, Sк, Yк);(70)

µк = µк(рн, рс, ρн.с, νн.с, Sкн, Yк);(71)

S к — площадь проходного сечения предохранительного клапана, определяемая следующим выражением [8]:

Sк = {πYкsin(Θ)[dш + Yкsin(Θ/2)]}/2,(72)

где Y к — перемещение затвора клапана; Θ — угол конусности седла клапана; d ш — диаметр шарика затвора клапана; а 24… а 27 — постоянные коэффициенты, определяемые как а 24 = π d к2/4 K п; а 25 = [2cos( Θ /2)]/ K п; а 26 = 8/( π d к 2 K п); а 27 = h 0; здесь K п — коэффициент упругости пружины клапана; d к — диаметр подводной магистрали клапана; h 0 — начальное поджатие пружины клапана.

На перемещение затвора предохранительного клапана налагается ограничение

0 ≤ | Y к| ≤ Y mкax, (73)

где Y mкax — максимальное перемещение затвора предохранительного клапана;

-

• уравнение расхоДа рабочей жиДко-сти, протекающей через предохранительный клапан [8]

Q = И к 5 к V2/ P HC ; (74)

-

• уравнения плотности и кинематической вязкости рабочей жидкости в полостях ЭГУ РМ, представленные функциональными зависимостями :

ρ н = ρ ( t , р н); ρ с = ρ ( t , р с); ρ н1 = ρ ( t , р н1); ρ н2 = ρ ( t , р н2); ρ z 1 = ρ ( t , рz 1); ρ z 2 = ρ ( t , рz 2);

ρ z 3 = ρ ( t , рz 3); ρ z 4 = ρ ( t , рz 4); (75)

ρ р1 = ρ ( t , р р1); ρ р2 = ρ ( t , р р2); ρ г1 = ρ ( t , р г1); ρ г2 = ρ ( t , р г2);

ν н = ν ( t , р н); ν с = ν ( t , р с);

ν н1 = ν ( t , р н1); ν н2 = ν ( t , р н2);

ν z 1 = ν ( t , рz 1); ν z 2 = ν ( t , рz 2); (76)

ν z 3 = ν ( t , рz 3); ν z 4 = ν ( t , рz 4);

ν р 1

= ν ( t , р р1); ν р2 = ν ( t , р р2);

νг1 = ν(t, рг1); νг2 = ν(t, рг2), где t — температура рабочей жидкости, а их средние значения определяются следующими выражениями [4]:

ρ н1.н = ( ρ н1 + ρ н)/2; ρ н2.н = ( ρ н2 + ρ н)/2;

ρ н1. z 1 = ( ρ н1 + ρ z 1)/2; ρ н2. z 2 = ( ρ н2 + ρ z 2)/2;

ρ z 1. z 3 = ( ρ z 1 + ρ z 3)/2; ρ z 2. z 4 = ( ρ z 2 + ρ z 4)/2;

ρ z 3.р1 = ( ρ z 3 + ρ р1 )/2; ρ z 4.р2 = ( ρ z 4 + ρ р2 )/2; (77)

ρ р1.г1

= ( ρ р1 + ρ г1)/2; ρ р2.г2 = ( ρ р2 + ρ г2)/2;

ρ г1.г3 = ( ρ г1 + ρ г3)/2; ρ г2.г4 = ( ρ г2 + ρ г4)/2;

ρ н.с = ( ρ н + ρ с)/2; ρ г3.с = ( ρ г3 + ρ с)/2;

ρ г4.с = ( ρ г4 + ρ с)/2;

ν н1.н = ( ν н1 + ν н)/2; ν ν н1. z 1 = ( ν н1 + ν z 1)/2; ν

= ( ν н2 + ν н)/2;

= ( ν н2 + ν z 2 )/2;

н2.н

н2. z 2

ν

z 1. z 3 = ( ν z 1 + ν z 3 )/2; ν z 2 .z 4 = ( ν z 2 + ν z 4 )/2; (78)

ν z 3.р1 = ( ν z 3 + ν р1)/2; ν z 4.р2 ν р1.г1 = ( ν р1 + ν г1)/2; ν р2.г2

( ν z 4 + ν р2)/2;

( ν р2 + ν г2 )/2;

( ν г2 + ν г4 )/2.

ν г1.г3

= ( ν г1 + ν г3)/2; ν г2.г4

Метод расчета силовой характеристики РМ с четырехдроссельным ЭГУ заключается в последовательном решении системы нелинейных алгебраических и трансцендентных уравнений, определяющих перемещение золотникового плунжера с учетом ограничения, приведенного в работе [1], перемещения затвора клапана (69) с учетом ограничения (72), а также давлений в узловых точках — в полости нагнетания (3) и в рабочих полостях ЭГУ РМ (4) и (5) методом, указанным в работе [1], при изменении командного тока Iк от нуля до Iк.max с шагом hi, с последующим вычислением усилия F, развиваемого силовым гидроцилиндром РМ, по выражению

F = S п ( р р1 – р р2 ) – F п – F тр , (79) где F тр — сила сухого трения в силовом гидроцилиндре РМ; F п — противодействующая нагрузка на штоке силового гидроцилиндра РМ.

При этом на каждой итерации вычисляются параметры по уравнениям (1) – (4), (6) – (68), (70), (71), (73), (74), а также уравнения, определяющие давления в началах каналов гильз и давления между каналами гильз и каналами слива, приведенные в работе [1], а перед входом в итерационный процесс при каждом новом значении командного тока I к вычисляются значения плотности и кинематической вязкости рабочей жидкости в полостях ЭГУ РМ по выражениям (75), (76) и их средние значения — по выражениям (77), (78).

При отрицательных вычисляемых значениях усилия F , развиваемого силовым гидроцилиндром РМ, они обнуляются.

Здесь и далее при входе в итерационный процесс на каждом следующем шаге по командному току в качестве начальных значений вычисляемых параметров используются значения этих параметров, полученные на предыдущем шаге.

математическая модель статического режима работы и метод расчета скоростной характеристики рм

Под скоростной характеристикой РМ понимается зависимость скорости движения ее выходного штока под нагрузкой от командного тока. Скоростную характеристику РМ определяют из условия предположения о неразрывности потоков, из которого следует, что [7]

Qкт1 = Qт1 = Qкт3 = Qкт4 = Qт2 = Qкт2 = Qт, где Qт — обобщенный расход рабочей жидкости между рабочими полостями ЭГУ РМ; Qкт1, Qкт2, Qкт3, Qкт4, Qт1, Qт2 — расходы рабочей жидкости через, соответственно, каналы трубопроводов и сами трубопроводы.

Математическая модель статического режима работы для расчета скоростной характеристики включает уравнения (1) – (3), (6) – (78), а также

-

• уравнения давлений в рабочих полостях ЭГУ РМ

p pi = K .. к1 О *

х Vl р н - р pi l sig n( p н - p pi ) — Q т ] 2 ; ( 8 0)

p p2 = K вк.м4 [(1/V K BKM2 ) Vl Р н — Р р2 1 х

-

х sig n( p н - p р2 ) + Q m ]2; (81) а также приведенные в работе [1]:

-

• уравнение линейного перемещения золотникового плунжера и ограничения на него;

-

• уравнения, определяющие давления в началах каналов гильз и давления между каналами гильз и каналами слива;

-

• уравнения падений давления по длине комплексных трубопроводов;

-

• уравнения падений давлений по длине каналов и трубопроводов и выражения для коэффициентов гидравлических потерь на трение по длине, соответственно, каналов трубопроводов и самих трубопроводов;

-

• уравнение скорости движения поршня РМ V п с выражением для коэффициента квадратичного вязкого трения;

-

• уравнения падения давлений по длине комплексных трубопроводов;

-

• уравнения давлений в полостях трубопроводов и силового гидроцилиндра;

-

• уравнение расхода через комплексный трубопровод;

-

• уравнения для плотности и кинематической вязкости рабочей жидкости в полостях силового гидроцилиндра РМ и в полостях трубопроводов и выражения для их средних значений.

Метод расчета скоростной характеристики РМ с четырехдроссельным ЭГУ заключается в последовательном решении системы нелинейных алгебраических и трансцендентных уравнений, определяющих перемещение золотникового плунжера с учетом ограничения, приведенных в работе [1], перемещения затвора клапана (69) с учетом ограничения (72), а также давлений в узловых точках (в полости нагнетания (3) и в рабочих полостях ЭГУ РМ (80), (81)) и скорости движения поршня РМ Vп с учетом ограничений, приведенных в работе [1], методом, указанным в ней, при изменении командного тока Iк от нуля до Iк.max с шагом hi.

При этом на каждой итерации вычисляются параметры по уравнениям (1)–(3), (6)–(68), (70), (71), (73), (74), а также — по уравнениям, определяющим давления в началах каналов гильз и давления между каналами гильз и каналами слива, по уравнениям падений давлений по длине каналов и трубопроводов и по выражениям для коэффициентов гидравлических потерь на трение по длине, соответственно, каналов трубопроводов и самих трубопроводов, по уравнениям падения давлений по длине комплексных трубопроводов, по уравнениям давлений в полостях трубопроводов и силового гидроцилиндра, по уравнению расхода через комплексный трубопровод, приведенным в работе [1], а перед входом в итерационный процесс при каждом новом значении командного тока Iк вычисляются значения плотности и кинематической вязкости рабочей жидкости в полостях ЭГУ РМ по уравнениям (75), (76) и их средние значения по выражениям (77), (78), а также вычисляются значения по уравнениям для плотности и кинематической вязкости рабочей жидкости в полостях силового гидроцилиндра РМ и в полостях трубопроводов и по выражениям для их средних значений, приведенным в работе [1].

При отрицательных вычисляемых значениях скорости поршня силового гидроцилиндра РМ V п они обнуляются.

апробация разработанных методов статического анализа

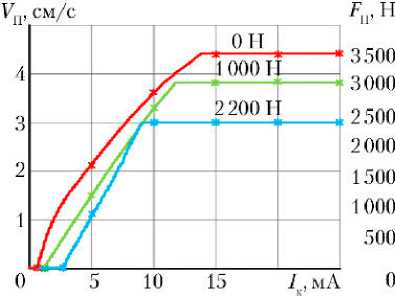

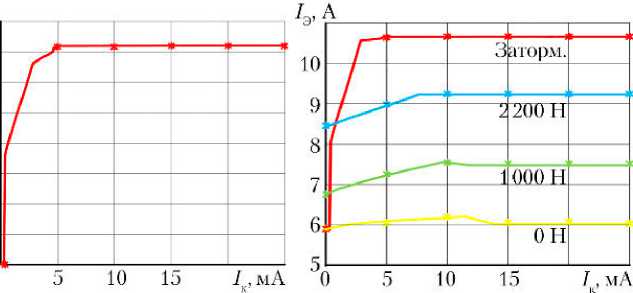

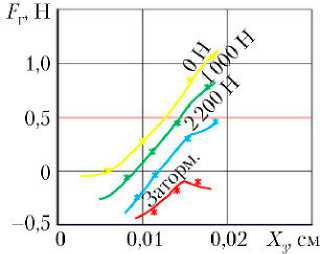

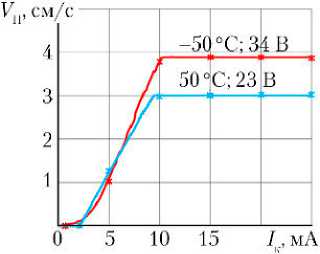

Результаты вычислительных экспериментов по определению статических характеристик рулевой машины с четырехдроссельным ЭГУ с отрицательным перекрытием и дроссельными окнами прямоугольной формы представлены на рис. 3.

a) б) в)

г) д)

Рис. 3. Статические характеристики рулевой машины (РМ): а — семейство зависимостей V П = f(I к ) при их нагрузках на штоке РМ 0, 1 000 и 2 200 Н, напряжении питания 27 Ви температуре 20 ° С; б — зависимость F П = f (I к ) при напряжении питания 27 Ви температуре 20 ° С; в — семейство зависимостей I Э = f (I к ) при противодействующих нагрузках на штоке РМ 0, 1 000 и 2 200 Н и заторможенном поршне при напряжении питания 27 В, температуре 20 ° С; г — семейство зависимостей F Г = f(Х З ) при противодействующих нагрузках на штоке РМ 0, 1000 и 2 200 Н и заторможенном поршне при напряжении питания 27 В и температуре 20 ° С; д — зависимости V П = f (I к ) при противодействующей нагрузке на штоке РМ 1000 Н, напряжении питания 23 В и температуре 50 ° С, а также при напряжении питания 34 В и температуре -50 ° С

Примечание . линия — расчет; точка — эксперимент.

Как видно из рис. 3, расчетные графики и данные экспериментов практически совпадают, что указывает на корректность математических моделей, а также высокую точность и эффективность разработанных итерационных методов статического анализа рулевых машин.

заключение

В итоге описанных в настоящей статье, являющейся продолжением работы [1], разработок и исследований получены следующие основные результаты:

-

• разработаны математические модели статических режимов работы РМ с учетом местных гидравлических сопротивлений каналов и трубопроводов РМ и ее ЭГУ, а также с учетом зависимостей параметров РМ и ее ЭГУ от температуры. Эти модели обеспечивают погрешность вычисления характеристик не более 2% по сравнению с математическими моделями без учета указанных параметров и зависимостей [9], дающими погрешность вычислений до 15%;

-

• разработаны новые итерационные методы статического анализа РМ, включающие методы расчета статических характеристик РМ с учетом местных гидравлических сопротивлений, напряжения питания и температуры с заданной погрешностью вычислений и за минимальное время, и исследована их работоспособность.

Вывод по результатам проведенных в работе исследований: предложенные новые итерационные методы статического анализа РМ, основанные на решении нелинейных алгебраических и трансцендентных уравнений математических моделей статических режимов работы РМ, позволяют проводить расчеты статических характеристик РМ в широких диапазонах температуры и напряжения питания.

Список литературы Итерационные методы статического анализа четырехдроссельной электро-гидравлической рулевой машины ракетных блоков

- Белоногов О.Б. Итерационные методы статического анализа двухдроссельной электрогидравлической рулевой машины ракетных блоков // Космическая техника и технологии. 2018. № 2(21). С. 93-105.

- Kudryavtsev V.V., Stepan G.A., Shutenko V.I., Chertok B.E. The rocket steering actuators // IAC'94 International Aerospace congress. Theory, Applications, Technologies. Abstracts. August 15-19, 1994, Moscow, Russia.

- Белоногов О.Б. Обобщенная математическая модель электродвигателя постоянного тока и метод идентификации ее параметров // Известия РАН. Энергетика. 2013. № 1. С. 75-81.

- Белоногов О.Б. Методы расчета статических характеристик двухдроссельных и четырехдроссельных электрогидравлических усилителей // Ракетно-космическая техника. Труды. Сер. XII. Королёв: РКК «Энергия», 2005. Вып. 1. С. 56-99.

- Белоногов О.Б. Экспериментальные исследования и идентификация углов истечения потоков в дроссельных окнах золотниковых гидрораспределителей рулевых машин ракет // Вестник МГТУ им. Н.Э. Баумана. Сер. «Машиностроение». 2015. № 1. С. 35-48.

- Белоногов О.Б. Экспериментальные исследования и метод идентификации безразмерных параметров течения потоков жидкости в дроссельных окнах золотниковых гидрораспределителей // Вестник МГТУ им. Н.Э. Баумана. Сер. «Машиностроение». 2015. № 3. С. 43-57.

- Белоногов О.Б. Экспериментальные исследования истечения и безразмерных параметров течения потоков жидкости в дроссельных окнах золотниковых гидрораспределителей с вращающимися гильзами // Вестник МГТУ им. Н.Э. Баумана. Сер. «Машиностроение». 2016. № 5. С. 4-23.

- Белоногов О.Б. Метод идентификации безразмерных параметров течения потоков жидкости в шариковых предохранительных и переливных клапанах рулевых машин ракет и двигательных установок космических аппаратов // Вестник НПО им. С.А. Лавочкина. 2015. № 1. С. 66-70.

- Белоногов О.Б. Методы расчета статических характеристик автономных однокаскадных рулевых машин с четырехдроссельным электрогидравлическим усилителем с отрицательным перекрытием // Ракетно-космическая техника. Труды. Сер. XII. Королёв: РКК «Энергия», 1997. Вып. 1. С. 29-52.