Изготовление деталей гидросистем сельскохозяйственных машин в условиях ультразвукового резания

Автор: Скрябин Владимир Александрович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 4, 2020 года.

Бесплатный доступ

Введение. В статье решены проблемные вопросы по снижению силовых параметров при обработке тонкостенных втулок гидросистем сельскохозяйственных машин путем наложения ультразвуковых колебаний на режущий инструмент для достижения заданной точности обработки и шероховатости поверхности деталей. Материалы и методы. В работе использованы положения технологии ультразвукового резания. Для оценки изменения силы резания в тангенциальном направлении было разработано специальное приспособление для сообщения режущему инструменту ультразвуковых колебаний в тангенциальном направлении и проведены соответствующие эксперименты. Результаты исследования. Готовится к реализации модернизация токарно-винторезного станка со специальным устройством для осуществления процесса ультразвукового резания тонкостенных деталей невысокой жесткости. Модернизированный станок состоит из блоков обработки и измерения данных экспериментальных исследований, соединенных с персональным компьютером. Модернизированный станок позволяет дать оценку изменению сил резания при традиционном точении и ультразвуковом резании для реализации заданной точности и шероховатости процесса обработки поверхности детали. Обсуждение и заключение. Обработка деталей невысокой жесткости в рамках рассматриваемой технологической системы на модернизированном оборудовании показала, что при эффективных условиях изготовления тонкостенных втулок сельскохозяйственных машин (глубине резания и скорости резания) снижается радиальная и тангенциальная составляющие силы резания, что позволяет уменьшить энергозатраты процесса резания и стабилизировать качество обработки.

Точение, ультразвук, глубина резания, подача, скорость резания, модернизация, станок

Короткий адрес: https://sciup.org/147221977

IDR: 147221977 | УДК: 631.5:62-567.2 | DOI: 10.15507/2658-4123.030.202004.624-636

Текст научной статьи Изготовление деталей гидросистем сельскохозяйственных машин в условиях ультразвукового резания

Снижение тангенциальной составляющей силы резания при обработке тонкостенных деталей типа втулок при ультразвуковом резании является актуальной задачей машиностроения, решение которой позволит стабильно обеспечивать качество процесса обработки.

При использовании обычных технологий довольно часто не удается получить заданную размерную точность и шероховатость поверхности.

Это приводит к разработке совмещенных технологических процессов изготовления вышеуказанных деталей, например, к резанию с применением ультразвуковых колебаний, которое уменьшает влияние составляющих силы резания при обработке деталей с невысокой жесткостью.

Целью экспериментальных исследований в данной статье является измерение составляющих силы резания при обработке поверхности детали режущим инструментом с наложением ультразвуковых колебаний и сравнение результатов с обычным (традиционным) точением.

Обзор литературы

Резание с применением ультразвука является одним из перспективных методов обработки поверхностей тонкостенных деталей типа втулок, при котором создаются условия, уменьша- ющие влияние составляющих силы резания для достижения стабильного обеспечения качества и производительности процесса1 [1-3]. Значительный вклад в разработку теоретических и экспериментальных исследований процесса резания с применением ультразвуковых колебаний внесли А. И. Марков, Г. Г. Иноземцев, М. Л. Хейфец, А. А. Горбунов, О. В. Захаров, Б. М. Бржозовский, В. К. Асташев, М. П. Козочкин, Ч. Либби и др. Однако необходимо отметить, что в работах вышеперечисленных ученых и специалистов далеко не полностью раскрыты вопросы теоретических и экспериментальных исследований по определению составляющих сил резания в условиях наложения ультразвуковых колебаний на режущий инструмент. В связи с этим на предприятии «Гакс-Рем-Арм» (г. Пенза) совместно с кафедрой технологии машиностроения ФГБОУ ВО «Пензенский государственный университет» были проведены экспериментальные исследования обработки тонкостенных деталей типа втулок на модернизированном токарном станке, оснащенном ультразвуковой установкой и способном реализовать процесс ультразвукового резания для достижения заданной точности и шероховатости поверхности деталей гидросистем сельскохозяйственных машин.

Материалы и методы

Токарная обработка цилиндрических тонкостенных втулок гидросистем сельскохозяйственных машин осуществлялась на токарно-винторезном станке модели 1М63, оснащенном ультразвуковой колебательной системой

Том 30, № 4. 2020

для тангенциального воздействия колебаний на режущий инструмент2 [3–5].

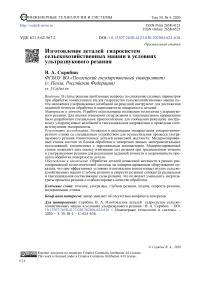

Для проведения экспериметаль-ных исследований было спроектировано устройство для воздействия на режущий инструмент ультразвуковых колебаний в тангенциальном направлении (рис. 1).

Высокочастотные ультразвуковые колебания инициировал магнитострикционный преобразователь (МСП) модели ПМС-1-1 с помощью источника питания – ультразвукового генератора УЗГ-1-1 мощностью 63 Вт.

На рисунке 2 показан модернизированный токарно-винторезный станок модели 1М63 с устройством для ультразвукового резания в направлении действия тангенциальной составляющей силы резания.

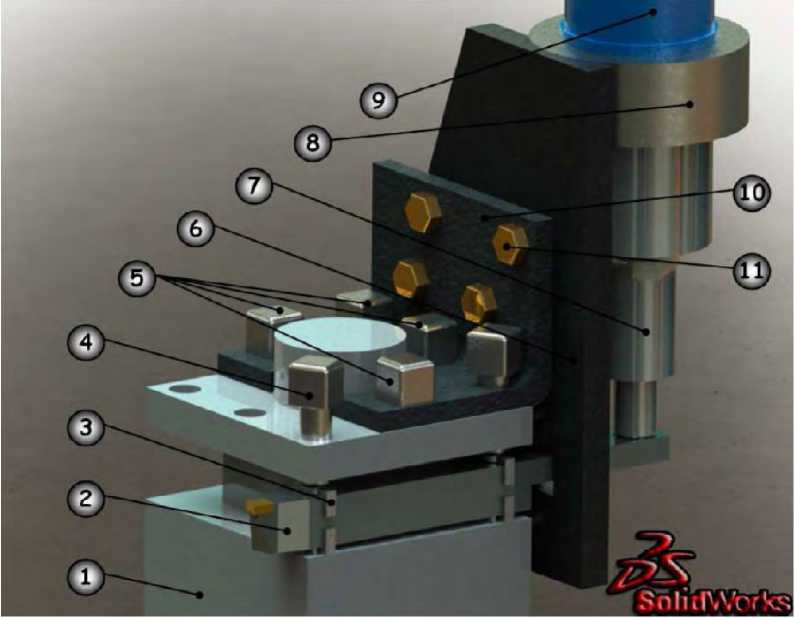

Структурная схема колебательной системы приведена на рисунке 3.

Источник тока I создает в магнитопроводе МСП переменное магнитное поле ультразвуковой частоты, под действием которого магнитопровод изменяет свой линейный размер на величину A 1 1 .

Упругие колебания, излучаемые магнитопроводом, воспринимаются присоединенным к нему ступенчатым акустическим трансформатором (САТ), усиливающим колебания до амплитуды Δ l 2, которые передаются к волноводу В, обеспечивающему на выходе колебания с амплитудой Δ l 3.

Результаты исследования

При проведении экспериментальных исследований в качестве заготовки использовалась тонкостенная цилиндрическая втулка диаметром 50 мм,

Р и с. 1. Вертикальное устройство для воздействия на режущий инструмент ультразвуковых колебаний в тангенциальном направлении: 1 ‒ резцедержатель; 2 ‒ токарный резец с удлиненной державкой, прикрепленный через шпильку к концетратору 7 ; 3 ‒ опоры для установки между ними инструмента в рабочее положение; 4 ‒ винты для закрепления инструмента;

-

5 ‒ винты для закрепления резцедержателя; 6 ‒ вертикальный стальной лист;

7 ‒ ступенчатый преобразователь упругих колебаний (концентратор), установленный вертикально; 8 ‒ кольцо, приваренное к стальному листу, на котором закреплен по наружной резьбе магнитострикционный преобразователь 9 ; 10 ‒ стальной уголок, прикрепленный к резцедержателю 1 с помощью винтов 5 ; 11 ‒ винты для закрепления в вертикальном положении к стальному уголку 10 магнитострикционного преобразователя 9 , кольца 8 , ступенчатого преобразователя упругих колебаний 7 и стального листа 6

F i g. 1. Vertical device for influencing the cutting tool ultrasonic vibrations in the tangential direction:

-

1 ‒ tool holder; 2 ‒ longitudinal turning tool attached through a stud to the concentrator 7 ;

-

3 ‒ supports for installing the tool between them in the working position;

-

4 ‒ screws for fixing the tool; 5 ‒ screws for fixing the tool holder; 6 ‒ vertical steel sheet;

-

7 ‒ step converter of elastic vibrations (concentrator), mounted vertically;

-

8 ‒ ring welded to the steel sheet, which is fixed on the external thread magnetostrictive converter 9 ; 10 ‒ steel angle, attached to the tool holder 1 with screws 5 ; 11 ‒ screws for fixing in a vertical position to the steel angle 10 of the magnetostrictive transducer 9 , the ring 8 , the step transducer of elastic vibrations 7 and the steel sheet 6

Р и с. 2. Экспериментальное устройство на базе токарно-винторезного станка

F i g. 2. Experimental device based on a screw-cutting lathe

Р и с. 3. Структурная схема колебательной системы: МСП – магнитострикционный преобразователь; САТ – ступенчатый акустический трансформатор; В – волновод

F i g. 3. Block diagram of the oscillating system: MSC – magnetostrictive converter; SAT – step acoustic transformer; W – waveguide

длиной 100–200 мм, толщиной стенки 3–4 мм, изготовленная из улучшенной стали 40Х c о в= 650 МПа. В качестве режущего инструмента применялся токарный проходной отогнутый правый резец с режущей частью в виде четырехгранной неперетачиваемой пластинки из твердого сплава Т15К6 и главным углом в плане φ = 45°.

Задавались следующие параметры режимов в ходе экспериментов при черновом наружном точении: глубина резания t = 1,8; 1,2; 0,6 мм; скорость резания соответствовала значениям V = 40; 60; 75 м/мин; подача s = 0,6 мм/об; ча- стота колебаний f = 20 кГц. Амплитуда колебаний a = 10 мкм на холостом ходу, так как в рабочем режиме амплитуда колебаний уменьшается в зависимости от параметров режима.

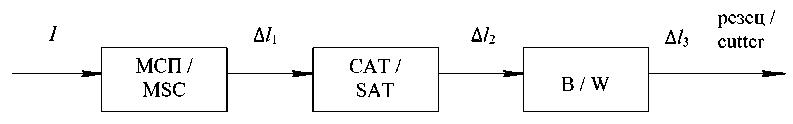

Измерение тангенциальной составляющей силы резания Pz осуществлялось с помощью тензорезисторных датчиков, размещенных на державке резца и соединенных с блоками обработки и измерения данных экспериментальных исследований, взаимодействующих с персональным компьютером. Схема измерения составляющей силы резания Pz показана на рисунке 4.

Источник питания/

Р и с. 4. Схема измерения тангенциальной составляющей силы резании с использованием тензорезисторных датчиков

F i g. 4. Diagram of measuring the tangential component of the cutting force using strain gages

Результаты измеряемых параметров, транслируемые на монитор компьютера, обрабатывались при помощи специального лицензионного программного продукта PicoLog Recorder (США) и были получены в милливольтах. Интервал соответствовал одной миллисекунде при многократных повторениях значений выходных параметров.

Для оценки полученных результатов экспериментальных исследований значения измеряемых параметров выбирались таким образом, чтобы серединой была зона перехода от традиционного резания к ультразвуковому.

Для повышения точности измерений выходных параметров использовались мостовые схемы с нормирующими резисторами. По ГОСТу 28836-90 выбрана категория точности датчиков 0,1 с фольговыми тензорезисторами3.

При этом погрешность измерения снижается до 0,1 %.

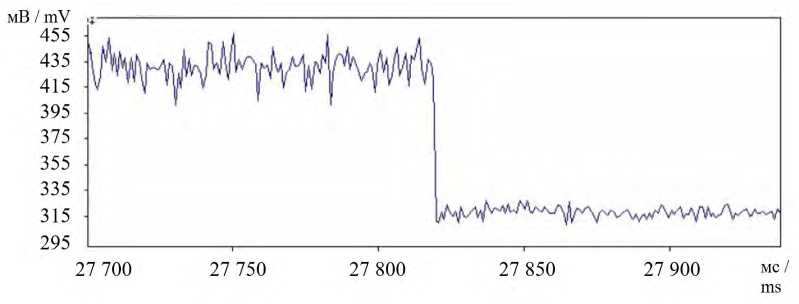

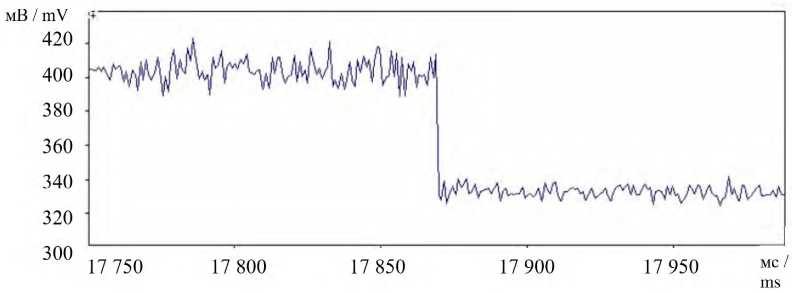

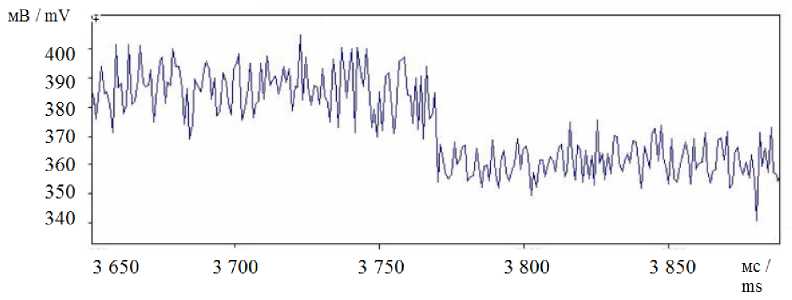

На рисунках 5 - 7 приведены графические зависимости значений выходного сигнала во времени при заданных параметрах режимов резания.

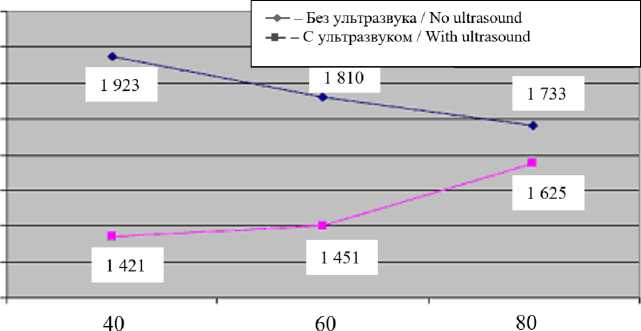

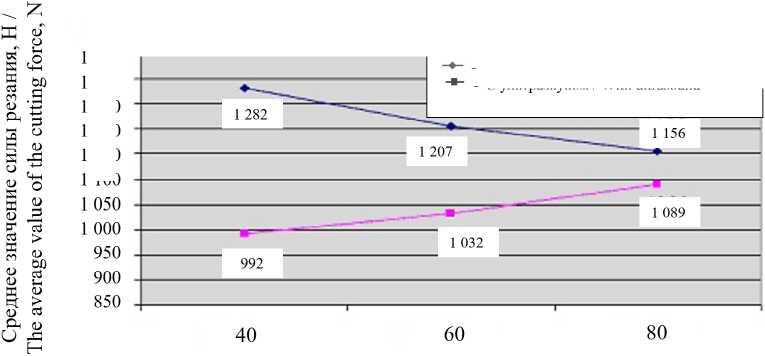

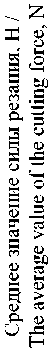

На рисунках 8-10 приведены зависимости изменения среднего значения силы Pz как главной составляющей результирующей силы резания R при точении от скорости резания V для традиционного точения и ультразвукового резания при изменении глубины резания t в вышеуказанном диапазоне и при заданном значении подачи режущего инструмента4 [6]. Необходимо отметить, что при построении графических зависимостей (рис. 8–10) по осям координат для интервалов среднего значения сил резания и скоростей была принята равномерная сетка для

Р и с. 5. Зависимость изменения значений выходного сигнала по времени при получистовом ультразвуковом резании ( t = 1,8 мм, V = 40 м/мин, Ra = 3,2 мкм)

F i g. 5. Dependence of the change in the output signal values over time during semi-continuous ultrasonic cutting ( t = 1.8 mm, V = 40 m/min, Ra = 3.2 mkm)

Р и с. 6. Зависимость изменения значений выходного сигнала по времени при получистовом ультразвуковом резании ( t = 1,2 мм, V = 60 м/мин, Ra = 3,2 мкм)

F i g. 6. Dependence of the change in the output signal values over time during semi-continuous ultrasonic cutting ( t = 1.2 mm, V = 60 m/min, Ra = 12.5 mkm)

Р и с. 7. Зависимость изменения значений выходного сигнала по времени при получистовом ультразвуковом резании ( t = 0,6 мм, V = 75 м/мин, Ra = 1,6 мкм)

F i g. 7. Dependence of the change in the output signal values over time during semi-continuous ultrasonic cutting ( t = 0.6 mm, V = 75 m/min, Ra = 6,3 mkm)

2 050

1 950

1 850

1 750

1 650

1 550

1 450

1 350

1 250

Скорость резания, м/мин / Cutting speed, m/min

Р и с. 8. Зависимость среднего значения тангенциальной составляющей силы резания Pz от скорости при традиционном точении и точении с наложением ультразвука для t = 1,8 мм

F i g. 8. Dependence of the average value of the tangential component of the cutting force Pz on the speed for traditional turning and ultrasonic cutting for t = 1.8 mm

- Без ультразвука / No ultrasound

- С ультразвуком / With ultrasound

1 350

1 300

1 250

1 200

1 150

1 100

Скорость резания, м/мин / Cutting speed, m/min

Р и с. 9. Зависимость среднего значения тангенциальной составляющей силы резания Pz от скорости при традиционном точении и точении с наложением ультразвука для t = 1,2 мм

F i g. 9. Dependence of the average value of the tangential component of the cutting force Pz on the speed for traditional turning and ultrasound-applied turning for t = 1.2 mm

Скорость резания, м/мин / Cutting speed, m/min

Р и с. 10. Зависимость среднего значения тангенциальной составляющей силы резания Pz от скорости резания V при традиционном точении и точении с наложением ультразвука для t = 0,6 мм

F i g. 10. Dependence of the average value of the tangential component of the cutting force Pz on the cutting speed V for traditional turning and ultrasound-applied turning for t = 0.6 mm наглядности и более легкого чтения графических зависимостей.

Анализируя зависимости на рисунках 8-10, можно отметить, что при обработке деталей точением без наложения ультразвуковых колебаний среднее значение составляющей силы резания принимает меньшие значения с увеличением скорости резания, а для ультразвукового резания повышение скорости резания увеличивает значение силы резания, которая при этом для всех построенных графиков остается меньше по величине по сравнению с применением обычного точения. Это, по-види-мому, связано с уменьшением силы резания при наложении ультразвуковых колебаний [7]. Это происходит за счет более быстрого расклинивания микротрещин поверхностного слоя материала и снижения теплонапряженности процесса стружкообразования [8–11].

Экспериментальные исследования показали, что наиболее эффективной в плане снижения силы резания оказалась обработка с наложением ультра- звуковых колебаний при обработке тонкостенных деталей со скоростью резания V = 40 м/мин и при глубине резания t = 1,8 мм. В таком случае уменьшение величины силы резания оказалось в диапазоне 19,78–22,62 %. При скорости V = 60 м/мин и глубине t = 1,2 мм диапазон изменения силы резания составил 12,87–18,75 %. Наименьший эффект дало резание с наложением ультразвуковых колебаний при V = 75 м/мин и глубине t = 0,6 мм с диапазоном изменения силы резания от 4,45 до 7,25 %.

Для оценки эмпирической формулы главной составляющей результирующей силы резания Pz при ультразвуковом резании можно использовать коэффициент ν м5:

' м - ^

где V ( t ) - значение колебательной скорости; V – значение скорости резания при традиционном точении.

Эффект от ультразвукового резания достигается, когда V ( t ) ˃ V . В этом случае коэффициент для учета влияния ультразвукового точения v 1 =1 / vm.

В первом приближении при f = = 20 кГц V ( t ) = 75 м/мин, ν = 75 / 40 = = 1,875, v 1 =1 / 1,875 = 0,53.m

Таким образом, эмпирическая зависимость для определения тангенциальной составляющей силы резания Pz в условиях вибрационного резания может быть получена следующим способом:

Pz = 10CP.l s y Vn KP ■ v1, где СPz ‒ коэффициент, зависящий от физико-механических свойств и структуры обрабатываемого материала детали и материала режущей части инструмента и определяемый по таблицам технологических справочников в зависимости от условий обработки; xPz, yPz, nPz ‒ показатели степени, определяемые по таблицам технологических справочников в зависимости от условий обработки; KPz - поправочный коэффициент, зависящий от физико-механических свойств и структуры обрабатываемого материала детали и материала режущей части инструмента и определяемый по таблицам технологических справочников в зависимости от условий обработки.

К = К ⋅ К ⋅ К ⋅К ⋅К , Pz MPz φPz γPz λPz rPz, где КMPz ‒ поправочный коэффициент, учитывающий влияние материала заготовки на Pz; КфРг - учитывает влияние угла φ на Pz; КγPz ‒ поправочный коэффициент, учитывающий влияние переднего угла в плане режущего инструмента на тангенциальную составляющую силы резания; KPz - учитывает зависимость Pz от наклона главной режущей кромки резца; KrPz - характеризует зависимость Pz от радиуса округления вершины инструмента.

Проведем расчет тангенциальной составляющей силы резания Pz в условиях ультразвукового резания при обработке тонкостенной втулки из стали 40Х:

СPz = 250; xPz = 1,0; yPz = 0,75;

nPz = -0,15; K Pz = 1,08; t = 1,8 мм; s = 0,6 мм/об; V = 40 м/мин; ν м. ср. = 0,1; Pz = 10 ∙ 250 ∙ 181,0∙ 0,60,75∙ 40–0,15 ∙ 1,08 ∙ 0,53 = = 1 051 Н.

Сравнивая значение Pz = 1 470 Н с величиной Pz по зависимости (рис. 8) для ультразвукового точения, получаем Pz = 1 421 Н.

Обсуждение и заключение

Проведенные экспериментальные исследования на предприятии «Гакс-Рем-Арм» (г. Пенза) позволили установить эффективные параметры режимов резания тонкостенных цилиндрических втулок гидросистем сельскохозяйственных машин (V = 40 м/мин, t = 1,8 м/мин, s = = 0,6 мм/об). При обработке вышеуказанной детали из стали 40Х получистовым точением с заданными технологическими режимами стабильно обеспечиваются необходимые параметры шероховатости поверхностного слоя детали в диапазоне Ra = 1,6-3,2 мкм и точности обработки в пределах IT9–IT11 за счет снижения тангенциальной составляющей силы резания на 19,78–22,62 %. Получена эмпирическая зависимость для расчета тангенциальной составляющей силы резания Pz в условиях ультразвукового резания. Расчеты показали, что относительная погрешность между величиной тангенциальной составляющей силы резания Pz по эмпирической формуле в условиях ультразвукового резания и значением Pz, полученным в результате проведения экспериментальных исследований, составляет около 3 %, что указывает на достаточную точность предложенной эмпирической формулы для расчета тангенциальной составляющей силы резания Pz при наложении ультразвуковых колебаний.

В заключение стоит отметить, что данная работа является продолжением серии исследований, посвященных актуальной проблеме качественной обработки деталей, которая требует дальнейшего изучения [12–15].

Поступила 11.06.2020; принята к публикации 20.09.2020; опубликована онлайн 30.12.2020

Об авторе:

Автор прочитал и одобрил окончательный вариант рукописи.

Список литературы Изготовление деталей гидросистем сельскохозяйственных машин в условиях ультразвукового резания

- Libby, Ch. C. Sonic Riveting of Aircraft Aluminum Alloys / Ch. C. Libby. - DOI 10.1109/T-SU.1969.29513 // IEEE Transactions on Sonics and Ultrasonics. - 1969. - Vol. 16, Issue 3. - Pp. 117-125. -URL: https://ieeexplore.ieee.org/document/1538510 (дата обращения: 29.10.2020).

- Козочкин, М. П. Особенности стружкообразования при лезвийной обработке с ультразвуковыми вибрациями / М. П. Козочкин, Н. В. Солис-Пинарготе // Машиностроитель. - 2011. - № 2. -С. 29-35.

- К реализации авторезонансной ультразвуковой технологии / В. К. Асташев, Н. А. Андрианов, М. П. Козочкин [и др.] // Проблемы машиностроения и надежности машин. - 2009. - № 6. - С. 52-58. - URL: http://naukarus.com/k-realizatsii-avtorezonansnoy-ultrazvukovoy-tehnologii (дата обращения: 29.10.2020). - Рез. англ.

- Солис, Н. В. Определение угла сдвига стружки при ультразвуковом точении с помощью высокоскоростной видеосъемки // Н. В Солис, М. П. Козочкин // Вестник Российского университета дружбы народов. Серия: Инженерные исследования. - 2010. - № 3. - С. 60-65. - URL: https:// cyberleninka.ru/article/n/opredelenie-ugla-sdviga-struzhki-pri-ultrazvukovom-tochenii-s-pomoschyu-vysokoskorostnoy-videosemki (дата обращения: 29.10.2020). - Рез. англ.

- Асташев, В. К. О нелинейной динамике ультразвуковых технологических процессов и систем / В. К. Асташев // Вестник научно-технического развития. - 2007. - № 2. - C. 18-25. - URL: http://www.vntr.ru/ftpgetfile.php?id=29 (дата обращения: 29.10.2020). - Рез. англ.

- On the Implementation of Ultrasonic Technology / V. K. Astashev, N. A. Andrianov, M. P. Ko-zochkin [et al.]. - DOI 10.3103/S1052618809060089 // Journal of Machinery Manufacture and Reliability. - 2009. - Vol. 38, Issue 6. - Pp. 566-571. - URL: https://link.springer.com/article/10.3103%2 FS1052618809060089 (дата обращения: 29.10.2020).

- Astashev, V. K. Ultrasonic Processes and Machines. Dynamics, Control and Applications / V. K. Astashev, V. I. Babitsky. - DOI 10.1007/978-3-540-72061-4. - Berlin : Springer, 2007. - 332 p. -URL: https://link.springer.com/book/10.1007%2F978-3-540-72061-4 (дата обращения: 29.10.2020).

- Gubbels, G. P. H. Diamond Turning Of Glassy Polymers / G. P. H. Gubbels. - DOI 10.6100/ IR613637. - Eindhoven : Technische Universiteit Eindhoven, 2006. - 222 p. - URL: https://research.tue. nl/en/publications/diamond-turning-of-glassy-polymers (дата обращения: 29.10.2020).

- Shamoto, E. Analysis of 3D Elliptical Vibration Cutting with Thin Shear Plane Model / E. Sham-oto, N. Suzuki, R. Hino. - DOI 10.1016/j.cirp.2008.03.073 // CIRP Annals. - 2008. - Vol. 57, Issue 1. -Pp. 57-60. - URL: https://www.sciencedirect.com/science/article/pii/S0007850608001327 (дата обращения: 29.10.2020).

- Ultraprecision Cutting of Molybdenum by Ultrasonic Elliptical Vibration Cutting / T. Moriwa-ki, H. Suzuki, J. Mizugaki [et al.] // Proceedings of 19th Annual Meeting, American Society for Precision Engineering (ASPE, 2004). - Orlando, 2004. - Pp. 82-92. - URL: https://www.tib.eu/en/search/ id/BLCP%3ACN055387370/Ultraprecision-Cutting-of-Molybdenum-by-Ultrasonic/ (дата обращения: 29.10.2020).

- Ultraprecision Micromachining of Hardened Steel by Applying Ultrasonic Elliptical Vibration Cutting / N. Suzuki, A. Nakamura, E. Shamoto [et al.]. - DOI 10.1109/MHS.2003.1249936 // MHS2003. Proceedings of 2003 International Symposium on Micromechatronics and Human Science (19-22 Oct. 2003). - Nagoya : IEEE, 2003. - Pp. 125-135. - URL: https://ieeexplore.ieee.org/document/1249936 (дата обращения: 29.10.2020).

- Скрябин, В. А. Работоспособность конструкции установки для финишной обработки незакрепленным абразивом среднегабаритных деталей сложного профиля / В. А. Скрябин, И. К. Крамченинов. - DOI 10.15507/0236-2910.027.201704.607-619 // Вестник Мордовского университета. - 2017. - Т. 27, № 4. - С. 607-619. - URL: http://vestnik.mrsu.ru/index.php/en/articles2-en/56-17-4/370-10-15507-0236-2910-027-201704-10 (дата обращения: 29.10.2020). - Рез. англ.

- Скрябин, В. А. Установка для обработки деталей со сложным профилем рабочей поверхности / В. А. Скрябин. - DOI 10.15507/0236-2910.028.201804.552-561 // Вестник Мордовского университета. - 2018. - Т. 28, № 4. - С. 552-561. - URL: http://vestnik.mrsu.ru/index.php/en/articles2-en/75-18-4/571-10-15507-0236-2910-028-201804-6 (дата обращения: 29.10.2020). - Рез. англ.

- Скрябин, В. А. Особенности расчета кинематических параметров и величины шероховатости при абразивной доводке запорных поверхностей корпусов задвижек, соединяющих трубы / В. А. Скрябин. - DOI 10.15507/2658-4123.029.201904.546-559 // Инженерные технологии и системы. - 2019. - Т. 29, № 4. - С. 546-559. - URL: http://vestnik.mrsu.ru/index.php/en/articles2-en/86-19-4/737-10-15507-0236-2910-029-201904-5 (дата обращения: 29.10.2020). - Рез. англ.

- Скрябин, В. А. Камерная обработка деталей типа дисков и кулачков / В. А. Скрябин. - DOI 10.15507/0236-2910.026.201604.475-489 // Вестник Мордовского университета. - 2016. - Т. 26, № 4. - С. 475-489. - URL: http://vestnik.mrsu.ru/index.php/en/artides-en/65-16-5/454-10-15507-0236-2910-026-201604-05 (дата обращения: 29.10.2020). - Рез. англ.