Изготовление деталей из труб давлением эластичных и сыпучих сред для гидрогазовых систем летательных аппаратов

Автор: Марьин С.Б.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.13, 2011 года.

Бесплатный доступ

Приведено описание технологических процессов изготовления деталей из трубных заготовок с применением эластичных и сыпучих рабочих тел.

Деформирование, трубчатые заготовки, эластичные и сыпучие рабочие тела

Короткий адрес: https://sciup.org/148200148

IDR: 148200148 | УДК: 621.774.7

Текст научной статьи Изготовление деталей из труб давлением эластичных и сыпучих сред для гидрогазовых систем летательных аппаратов

Трубопроводы относятся к конструкциям, широко применяющимся во многих отраслях народного хозяйства: в самолето- и судостроении, машиностроении, нефтегазовой промышленности и т.д. Это объясняется тем, что трубное круглое сечение является весьма рациональным как по площади проходного сечения, так и по его жесткости.

Среди всего разнообразия деталей летательных аппаратов значительное место занимают детали элементов гидрогазовых систем (патрубки, фитинги, тройники, переходники и др.), почти все они производятся с помощью операций гибки, формовки, раздачи, обжима и др. При этом в качестве рабочего инструмента (пуансона), деформирующего трубу, могут быть использованы различные типы сред (жидкостные, газообразные, эластичные и сыпучие).

Проведенный конструктивно-технологический анализ (табл. 1), показал, что элементы трубопроводов имеют диаметры от 6 до 100 мм, радиусы изгиба равные 0,5 диаметра патрубка, соотношением одного диаметра к другому до 2-х раз. Кроме того, необходимо добавить, что изготовление представленных деталей производится из трубчатых заготовок, толщиной стенки от 0,5 до 2,5 мм.

Деформирование трубчатых заготовок давлением жидкости или газа ведет к усложнению штамповой оснастки, увеличивает металлоемкость конструкции и усложняет сборку устройства, а также приводит к необходимости герметизации рабочей среды, находящейся под высоким давлением, что требует применения специальных сложных систем уплотнений, которые ограничивают технологические возможности штамповки деталей и ухудшают условия работы с монтажом и демонтажем заготовки в штампе.

Поэтому в последнее десятилетие в связи с необходимостью непрерывной модернизации изделий на первый план выходят задачи пластичес-

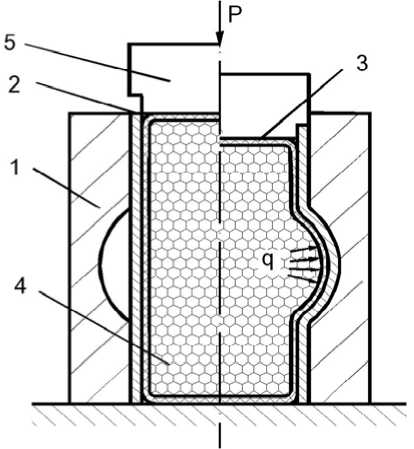

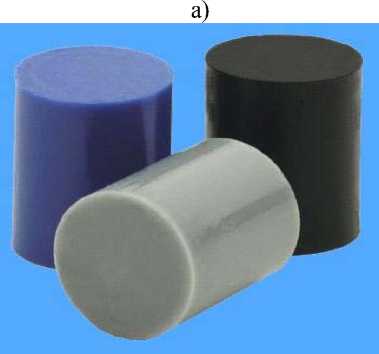

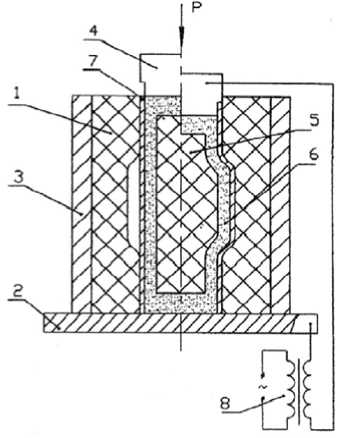

кого деформирования, в которых используются универсальные формообразующие элементы штамповой оснастки. В этом отношении большой интерес представляют процессы формообразования элементов гидрогазовых систем эластичными и сыпучими рабочими телами, которые состоят из стержней, гранул или зерен (рис. 1).

Исследование кинематических процессов поведения различных типов наполнителей при нагружении показали, что поле распределения давлений во внутреннем объеме трубчатых заготовок существенно неравномерно, поэтому эффективный рабочий орган, используемый в процессе формообразования трубчатых заготовок должен иметь: хорошие реологические свойства (быстротекучесть); высокую пластичность и вязкость; высокую способность создания внутреннего равномерно распределенного давления с целью передачи давления по всему объему металла; легкость размещения в заготовке и удаления из готовой детали.

На рис. 2 показано устройство и рабочее тело для раздачи трубы. Устройство работает следующим образом. В рабочую полость жестких полуматриц 1, закрепленных на столе пресса, вставляется трубная заготовка 2. Затем полуматрицы сжимаются боковым усилием для предотвращения их раскрытия в процессе штамповки. Внутрь заготовки устанавливается рабочее тело, состоящее из эластичной оболочки 3 и наполнителя в виде эластичных гранул и смазки 4, а с торца трубы устанавливают нажимной пуансон 5, который давит с усилием Р на рабочее тело, и трубная заготовка под действием давления q принимает форму жесткой матрицы. Наличие эластичной оболочки в предлагаемом рабочем теле позволяет использовать жидкие смазки, при которых трение между гранулами значительно снижается. Использование смазки между эластичными гранулами способствует снижению трения между гранулами и, как следствие, более свободному перемещению их относительно друга, что

Таблица 1. Классификатор деталей гидрогазовых систем ЛА, изготавливаемых из трубчатых заготовок давлением эластичных сред

Список литературы Изготовление деталей из труб давлением эластичных и сыпучих сред для гидрогазовых систем летательных аппаратов

- Патент 2205086 РФ, МКИ С2 7 В 21 D D 41/02, 22/10. Рабочее тело для передачи усилия при раздаче трубы/Марьин С.Б. Опубл. 27.05.03. Бюл. № 15.

- Патент 2252832 РФ, МКИ С2 7 В 21 D 7/16, 22/10. Штамп для формовки трубчатых заготовок/Марьин С.Б. Опубл. 20.05.2005. Бюл. №15